Pájení přetavením technologií povrchové montáže (SMT) a pájení vlnou se liší v několika zásadních aspektech. Pájení přetavením SMT využívá přetavovací pec s několika teplotními zónami a nanáší pájecí pastu k montáži součástek přímo na povrch desky plošných spojů. Pájení vlnou se opírá o vlnu roztavené pájky, která připevňuje součástky s průchozími otvory. Volba mezi těmito metodami ovlivňuje kompatibilitu součástek, rychlost výroby, náklady a kvalita montáže.

|

Aspekt |

Pájení SMT přetavením |

Pájení vlnou |

|---|---|---|

|

Aplikace |

Komponenty SMT na složitých deskách plošných spojů s vysokou hustotou |

Průchozí součástky na jednodušších deskách plošných spojů |

|

Vybavení |

Přetavovací pec s více zónami |

Pájecí stroj na vlny s roztavenou pájkou |

|

Rychlost výroby |

Pomalejší a přesnější proces |

Rychlejší, vhodné pro velkoobjemové série |

|

Náklady |

Vyšší počáteční náklady na zařízení |

Nižší náklady pro velké objemy |

|

Kvalita |

Snadnější ovládání, důvěryhodná kvalitní montáž |

Silnější spoje, ale složitá kontrola prostředí |

Výběr správné metody pájení zajišťuje lepší kompatibilitu, efektivní výrobu a optimální kvalitu pro každý projekt osazování DPS.

Klíčové poznatky

-

Pájení přetavením SMT je nejvhodnější pro komponenty pro povrchovou montáž na složitých deskách plošných spojů s vysokou hustotou, zatímco pájení vlnou je vhodné pro komponenty s průchozími otvory na jednodušších deskách.

-

Pájení přetavením používá řízený ohřev v pecích k přesnému roztavení pájecí pasty, což podporuje malé, jemné součástky a oboustranné desky.

-

Pájení vlnou přenáší desky plošných spojů přes vlnu roztavené pájky a rychle vytváří pevné spoje pro velké objemy průchozích sestav.

-

Pájení přetavením nabízí vyšší přesnost a nižší míru vad, ale vyžaduje drahé vybavení a pečlivou kontrolu procesu.

-

Pájení vlnou je rychlejší a cenově výhodnější pro hromadnou výrobu, ale je s ním spojena vyšší spotřeba energie, obavy o životní prostředí a menší flexibilita.

-

Výběr správné metody závisí na typu součástky, složitosti desky, objemu výroby, nákladech a ekologických předpisech.

-

Mnoho výrobců kombinuje obě metody pro zpracování desek se smíšenými technologiemi a používá přetavení pro součástky SMT a pájení vlnou pro součástky s průchozími otvory.

-

Správná kontrola procesu, sladění zařízení a pochopení silných stránek jednotlivých metod pomáhají zajistit vysoce kvalitní a spolehlivé sestavy DPS.

Metody pájení

Moderní výroba elektroniky se opírá o dvě hlavní techniky pájení: SMT pájení přetavením a pájení vlnou. Každá metoda používá jiný postup a slouží pro specifické typy součástek. Pochopení těchto rozdílů pomáhá konstruktérům a výrobcům zvolit nejlepší přístup pro jejich potřeby osazování desek s plošnými spoji (PCB).

Pájení SMT přetavením

Definice

Pájení přetavením SMT je proces, při kterém se na povrch desky plošných spojů připevňují komponenty pro povrchovou montáž. Proces začíná nanesením pájecí pasta, která obsahuje směs tavidla a práškové kovové slitiny, na plošné spoje pomocí šablony. Automatizované stroje pick-and-place pak umístí součástky na podložky pokryté pastou. Deska prochází přetavovací pecí, kde řízené topné zóny roztaví pájecí pastu a vytvoří pevné elektrické a mechanické spoje. Poté se deska ochladí a pájecí spoje ztuhnou.

Pájení SMT přetavením využívá přesné řízení teploty a automatizaci, takže je ideální pro vysoká hustota a složitých sestav plošných spojů.

Aplikace

Výrobci používají pájení přetavením SMT pro širokou škálu elektronických výrobků, zejména těch, které vyžadují miniaturizované nebo hustě zabalené součástky. Tato metoda podporuje pokročilé obaly, jako je například Ball Grid Array (BGA), Chip Scale Package (CSP), a velmi malé součástky, jako jsou rezistory a kondenzátory 01005. Funguje dobře pro jednostranné i oboustranné desky, což umožňuje flexibilní a efektivní výrobu.

Tabulka: Přehled procesu pájení SMT přetavením

|

Krok |

Popis |

|---|---|

|

Pájecí pasta |

Nanášení na plošné spoje pomocí šablony |

|

Umístění součástí |

Komponenty pro povrchovou montáž se umísťují pomocí strojů pick-and-place. |

|

Vytápění |

Přetavovací pec taví pájecí pastu s řízenými teplotními zónami |

|

Chlazení |

Pájené spoje tuhnou při ochlazování desky |

Pájení vlnou

Definice

Pájení vlnou je technika určená pro součástky s průchozí technologií (THT). Při tomto procesu operátoři nebo osazovací roboty umísťují součástky s vývody do otvorů na desce plošných spojů. Celá deska se natře tavidlem, které připraví povrchy pro pájení. Deska plošných spojů se pak pohybuje po vlně roztavené pájky. Pájecí vlna se dotýká obnažených kovových vodičů a podložek a vytváří elektrické spoje. Po opuštění pájecí vlny se deska ochladí a spoje ztuhnou.

Pájení vlnou nabízí rychlost a efektivitu při osazování desek s mnoha součástkami s průchozími otvory.

Aplikace

Pájení vlnou je nejvhodnější pro desky plošných spojů, které používají součástky s průchozími otvory, jako jsou konektory, velké kondenzátory a transformátory. Výrobci často volí tuto metodu pro jednodušší desky nebo desky s nižší hustotou, kde není vyžadována technologie povrchové montáže. Běžně se používá u napájecích zdrojů, průmyslových řídicích systémů a spotřební elektroniky, které se spoléhají na robustní mechanické spoje.

Tabulka: Kompatibilita komponent a vhodnost desek

|

Aspekt |

Pájení SMT přetavením |

Pájení vlnou |

|---|---|---|

|

Typy součástí |

Povrchová montáž, jemná rozteč, BGA, CSP, malé obaly |

Pouze průchozí otvory |

|

Hustota desky |

Vysoká hustota, vícevrstvá |

Nízká až střední hustota |

|

Flexibilita |

Oboustranné, různé velikosti desek |

Obvykle jednostranné, méně flexibilní |

Tip: Pro složité desky s vysokou hustotou a malými součástkami zvolte pájení přetavením SMT. Pro tradiční průchozí sestavy a jednodušší konstrukce použijte pájení vlnou.

Proces pájení SMT přetavením

Proces

Pájecí pasta

Proces pájení přetavením SMT začíná pečlivou přípravou desky s plošnými spoji. Technici vyčistí desku plošných spojů, aby odstranili prach, oleje a další nečistoty. Tento krok zajistí, že pájecí pasta správně přilne k podložkám. Poté tiskárna šablon nanese pájecí pastu na určené plošky na desce plošných spojů. Stránka tloušťka šablony a velikost otvoru kontrolovat množství a umístění pájecí pasty. Správná aplikace zabraňuje vzniku vad, jako je přemostění nebo nedostatečné množství pájky, které mohou ovlivnit kvalitu finálních spojů.

Umístění

Po nanesení pájecí pasty umístí automatické stroje pick-and-place součástky pro povrchovou montáž na podložky pokryté pastou. Tyto stroje využívají systémy vidění a robotická ramena k dosažení vysoké přesnosti a opakovatelnosti. Přesné umístění je nezbytné. Zabraňuje nesprávnému zarovnání a běžným problémům, jako je například tombstoning, kdy se jeden konec součástky zvedne z podložky. Přesné umístění také zajišťuje, že každá součást vytvoří v další fázi spolehlivý spoj.

Vytápění

Osazená deska plošných spojů vstupuje do přetavovací pece, která má několik teplotních zón. Proces ohřevu probíhá podle řízeného teplotního profilu s čtyři hlavní fáze: předehřev, namáčení, přetavení a chlazení.. Během předehřívání se deska postupně zahřívá, aby nedošlo k tepelnému šoku. Fáze namáčení aktivuje tavidlo v pájecí pastě a čistí kovové povrchy. Ve fázi přetavení se teplota zvýší nad bod tání pájky, což umožní pájce téct a vytvářet silné metalurgické vazby. Správná regulace teploty v peci zabraňuje vzniku vad, jako jsou studené spoje nebo tepelné poškození citlivých součástek.

Chlazení

Po roztavení pájky a vytvoření spojů se deska plošných spojů přesune do chladicí zóny. Řízené chlazení zpevní pájecí spoje a zajistí součástky na svém místě. Rychlé nebo nerovnoměrné chlazení může způsobit napětí nebo praskliny ve spojích, proto výrobci tento krok pečlivě řídí. Výsledkem je deska se spolehlivými elektrickými a mechanickými spoji.

Tip: Každý krok v procesu pájení SMT přetavením hraje klíčovou roli při dosahování vysoce kvalitních pájecích spojů bez vad.

Vybavení

|

Typ zařízení |

Typické specifikace / schopnosti |

|---|---|

|

Pájecí pec pro pájení přetavením |

Průmyslové konvekční pece s 8-10 teplotními zónami; nastavitelné profily pro Sn/Pb a bezolovnaté pájky |

|

Teplotní zóny |

8 zón pro základní pece, 10 zón pro pokročilé pece (vhodné pro bezolovnaté pájení). |

|

Teplotní profily |

Špička pájky Sn/Pb: 215-245 °C; špička bezolovnaté pájky: až 260 °C |

|

Sladění výrobních linek |

Velikost a rychlost pece odpovídají výkonnosti stroje pick-and-place |

|

Pokročilé funkce |

Dusíková atmosféra zabraňující oxidaci; podpora bezolovnatých desek |

|

Další vybavení |

Pick-and-place stroje, šablony pro pájecí pastu, kontrolní nástroje (rentgen, AOI, 3DSPI). |

Moderní linky pro pájení SMT přetavením často používají moderní pece od výrobců, jako jsou Panasonic a Yamaha. Tyto linky integrují kontrolní nástroje, jako je automatická optická kontrola (AOI) a rentgenové systémy, které umožňují včasné odhalení závad. Dusíkové přetavovací pece pomáhají předcházet oxidaci a zlepšují kvalitu spojů. Efektivní provoz zajišťuje sladění výkonu pece se zbytkem výrobní linky.

Výhody

-

Při pájení SMT přetavením se dosahuje přesné kontroly teploty a parametrů procesu, což vede ke konzistentním a vysoce kvalitním pájeným spojům.

-

Tato metoda podporuje osazování plošných spojů s vysokou hustotou a oboustranné osazování, takže je ideální pro moderní elektroniku.

-

Úspora energie až 20-40% při použití nízkoteplotních pájecích slitin, což snižuje výrobní náklady.

-

Nižší teploty pájení minimalizují deformace součástek a tepelné namáhání, což zvyšuje spolehlivost výrobku.

-

Optimalizace procesů, jako je vylepšené profilování teploty a monitorování tlaku, mohou. zvýšení výtěžnosti o 15-20% a zkrácení doby cyklu.

-

Integrace s kontrolními systémy umožňuje včasné odhalení závad, což dále zlepšuje kvalitu výrobků a snižuje počet přepracování.

Poznámka: Pájení přetavením SMT vyniká svou účinností, přesností a vhodností pro složité návrhy desek plošných spojů.

Nevýhody

Přestože pájení přetavením SMT nabízí mnoho výhod, má také několik nevýhod, které musí konstruktéři a výrobci zvážit. Tato omezení mohou mít vliv na náklady, kompatibilitu součástek, opravitelnost a spolehlivost procesu.

-

Vysoká počáteční investice: Pájení SMT přetavením vyžaduje nákladné vybavení, jako jsou přetavovací pece, stroje pick-and-place a tiskárny pájecí pasty. Kapitál potřebný pro tyto stroje často převyšuje kapitál tradičních montážních linek s průchozími otvory. Společnosti musí také investovat do školení obsluhy, aby dokázala zacházet s pokročilými stroji a procesy.

-

Omezená kompatibilita s komponenty s průchozími otvory: Pájení přetavením SMT se nejlépe hodí pro zařízení pro povrchovou montáž. Desky, které obsahují mnoho součástek s průchozími otvory, vyžadují další kroky, jako je např. selektivní pájení, což zvyšuje složitost i náklady. Selektivní páječky také pracují pomaleji než pájení vlnou. při manipulaci s velkým počtem průchozích dílů. Některé součásti, zejména ty, které jsou velké nebo vyžadují silnou mechanickou podporu, jsou k dispozici pouze v průchozích baleních. Toto omezení činí pájení přetavením SMT méně vhodným pro sestavy, které vyžadují robustní mechanické spoje.

-

Náročná ruční montáž a opravy: Na malé rozměry a jemná rozteč součástek SMT umožňují ruční pájení., kontrola a opravy jsou obtížnější. Technici mají často potíže s identifikací a výměnou drobných dílů, což zvyšuje riziko poškození při přepracování. Průchozí technologie zůstává jednodušší pro ruční montáž a opravy.

-

Citlivost procesu a rizika vad: Pájení SMT přetavením přináší několik problémů souvisejících s procesem. Níže uvedená tabulka upozorňuje na běžné závady, jejich příčiny a typická řešení:

|

Výzva |

Běžné příčiny |

Typická řešení |

|---|---|---|

|

Tombstoning |

Nerovnoměrné zahřívání, problémy s konstrukcí podložky |

Zlepšení návrhu podložky, optimalizace profilu přetavení |

|

Nedostatečné/nadměrné množství pájky |

Špatný návrh šablony, chyby tisku |

Kontrola objemu pasty, upřesnění parametrů tisku |

|

Hlava v polštáři |

Tepelný nesoulad, nízká aktivita toku |

Upravte profil přetavení, zvolte správné tavidlo |

|

Nevlhčení/odvlhčování |

Špatná povrchová úprava desek plošných spojů, nedostatečné teplo |

Použití lepších povrchových úprav, optimalizace profilování |

|

Pájení kuličkami |

Vlhkost, nesprávné přetavení a špatný tisk |

Kontrola vlhkosti, čištění šablon a nastavení profilu |

|

Pájení spojů za studena |

Nízká teplota, znečištění a pohyb během přetavování |

Zvyšte teplotu, zamezte pohybu a zkontrolujte slitinu. |

|

Stínování |

Velké díly blokují tok pájky |

Umístěte malé díly před velké |

-

Obavy o spolehlivost některých aplikací: Pájené spoje SMT spotřebují méně pájky než průchozí spoje. To může vyvolávat obavy ohledně pevnosti a dlouhodobé spolehlivosti spojů, zejména v prostředí s vibracemi nebo mechanickým namáháním. Pájení SMT přetavením je také méně vhodné pro obvody, které generují značné množství tepla, protože menší spoje nemusí odvádět teplo tak efektivně.

Výrobci musí při výběru pájení SMT přetavením pro své projekty zvážit tyto nevýhody oproti výhodám. Pečlivá kontrola procesu, investice do zařízení a volba konstrukce pomáhají řešit mnoho z těchto problémů, ale některá omezení zůstávají této technologii vlastní.

Proces pájení vlnou

Proces

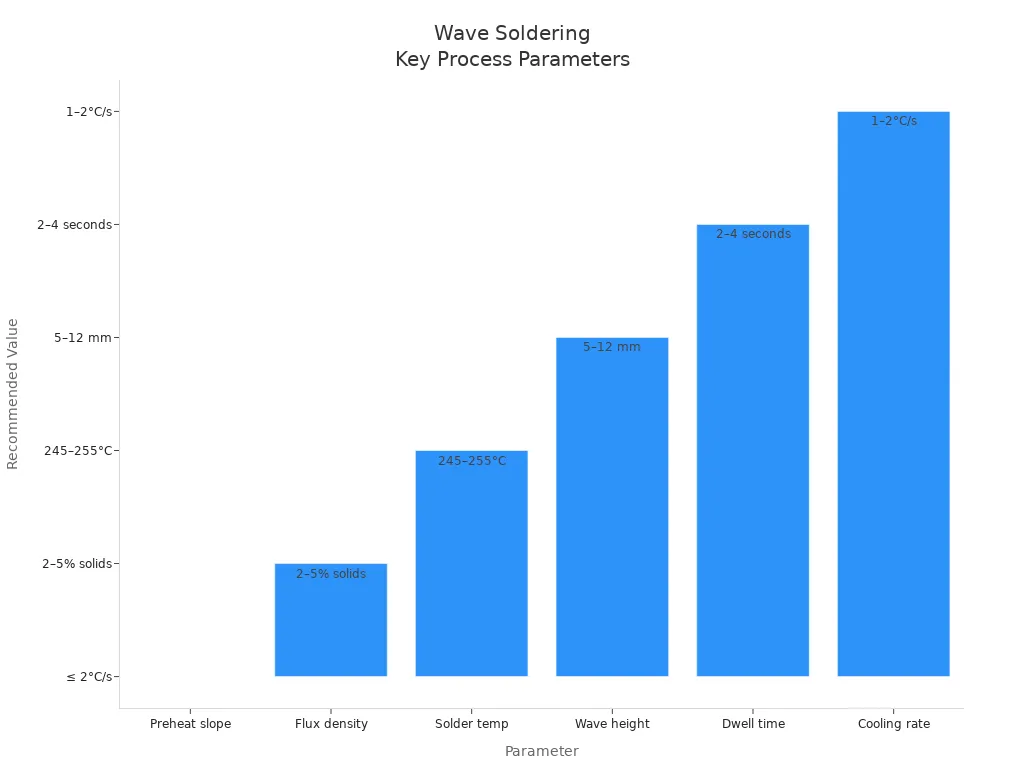

Pájení vlnou využívá řadu pečlivě kontrolovaných kroků k vytvoření pevných a spolehlivých pájecích spojů pro součástky s průchozími otvory. Každá fáze hraje klíčovou roli v konečné kvalitě sestavy.

Flux

Technici začínají nanášením tavidla na spodní stranu desky plošných spojů. Na stránkách . postřikovač fluxu pokrývá desku, čistí a aktivuje kovové povrchy. Tento krok odstraňuje oxidy a napomáhá hladkému toku roztavené pájky v dalších fázích. Správná aplikace tavidla snižuje riziko vzniku vad, jako je kuličkování pájky a špatné smáčení.

Předehřátí

Po tavení se deska plošných spojů přesune do zóny předehřevu. Předehřívací plošky postupně zvyšují teplotu desky. Tento krok zabraňuje tepelnému šoku při kontaktu desky s horkou pájecí vlnou. Předehřev také aktivuje tavidlo, které zlepšuje tok pájky a pomáhá odstraňovat nečistoty. Dobře řízená fáze předehřevu zajistí, že se součástky nezvednou a že pájka zcela vyplní otvory.

Pájecí vlna

Srdcem procesu je pájecí vlna. DPS se pohybuje po vlně roztavené pájky, kterou vytváří čerpadlo v pájecím hrnci. Vlna se dotýká obnažených vodičů a podložek a vytváří elektrické a mechanické spoje. Mnoho moderních strojů používá dvouvlnné systémy. První, turbulentní vlna, zajišťuje průnik pájky do těsných prostor. Druhá, laminární vlna, zajišťuje hladký povrch a omezuje vznik můstků. Technici nastavují rychlost dopravníku a výšku vlny, aby kontrolovali, kolik pájky se dostane do kontaktu s každým spojem. Udržování úhel smáčení pod 30 stupňů pomáhá vytvářet silná a spolehlivá připojení.

Chlazení

Jakmile deska opustí pájecí vlnu, vstoupí do chladicí zóny. Řízené chlazení zpevní pájecí spoje a zajistí součástky na svém místě. Pokud chlazení probíhá příliš rychle nebo nerovnoměrně, spoje mohou praskat nebo být slabé. Pečlivé řízení teploty v této fázi zachovává celistvost spojů a zabraňuje vzniku vad.

Tip: Každý krok v procesu pájení vlnou přímo ovlivňuje kvalitu a spolehlivost hotové desky plošných spojů. Přesné nastavení parametrů, jako je teplota předehřevu, rychlost dopravníku a konstrukce vlny, pomáhá předcházet běžným vadám, jako jsou přemostění, přeskoky a dutiny.

Vybavení

Pájení vlnou vyžaduje několik specializovaných strojů a nástroje:

-

Dopravní systém: Přesouvá desky plošných spojů jednotlivými fázemi procesu řízenou rychlostí.

-

Rozprašovač Flux: Rovnoměrně nanáší tavidlo na spodní stranu desky plošných spojů.

-

Předehřívací podložky: Před pájením desku postupně zahřívejte.

-

Pájecí hrnec a čerpadlo: Podržte roztavenou pájku a cirkulujte s ní, aby se vytvořila pájecí vlna.

-

Pájecí stroj na vlny: Integruje všechny kroky, často s funkcemi, jako jsou dvouvlnné systémy a dusíkové tunely pro lepší kvalitu pájky.

-

Kontrolní nástroje: Vizuální a automatické systémy kontrolují vady po pájení.

Mezi oblíbené stroje patří Electrovert Electra™ a Vitronics Soltec Delta X. Tyto modely nabízejí funkce, jako jsou programovatelné tvary vln, pájení dusíkem a řízení procesu v uzavřené smyčce. Mnohé z nich podporují jak tradiční olovnaté, tak moderní bezolovnaté pájecí slitiny, splňující ekologické normy, jako je RoHS.

Výhody

Pájení vlnou nabízí několik klíčových výhod pro osazování desek plošných spojů:

-

Vysoká účinnost umožňuje rychlé zpracování velkých objemů, takže je ideální pro hromadnou výrobu.

-

Automatizace snižuje náklady na pracovní sílu a lidské chyby, zvyšuje konzistenci a výkonnost.

-

Tento proces vytváří pevné a spolehlivé spoje díky úplnému obklopení vodičů roztavenou pájkou.

-

Nastavitelné parametry umožňují technikům optimalizovat každý kloub, snižování míry vad.

-

Předehřev a tavení zlepšují čistotu a kvalitu pájky a podporují výrobu s téměř nulovým výskytem vad.

Pájení vlnou zůstává nákladově efektivní a spolehlivou volbou pro osazování plošných spojů s průchozími otvory, zejména v prostředí velkosériové výroby.

Nevýhody

Pájení vlnou je sice efektivní pro mnoho průchozích sestav, ale má několik významných nevýhod, které musí konstruktéři a výrobci zvážit. Tyto nevýhody ovlivňují nejen výrobní proces, ale také životní prostředí a dlouhodobou spolehlivost elektronických výrobků.

-

Citlivost na životní prostředí

Při pájení vlnou se často používá pájky na bázi olova, které představují riziko pro životní prostředí a zdraví. Při procesu vznikají výpary, které vyžadují řádné větrání a filtraci, aby byli chráněni pracovníci i okolí. Když výrobci přejdou na bezolovnaté pájky, čelí novým výzvám. Bezolovnaté slitiny mají vyšší teploty tání, což zvyšuje tepelné namáhání součástek i desek plošných spojů. Tyto slitiny se také chovají jinak při pájení, takže technici musí upravit složení tavidel a parametry procesu, aby dosáhli spolehlivých spojů. -

Vysoká spotřeba materiálu a energie

Udržování nádoby s roztavenou pájkou vyžaduje značné množství energie. Zařízení musí udržovat pájku při vysokých teplotách po celou dobu výroby, což zvyšuje provozní náklady a uhlíkovou stopu. Proces také spotřebovává velké množství pájky a tavidla. Zejména bezolovnaté pájení vede k větší tvorbě strusky - odpadního materiálu, který je třeba řádně zlikvidovat. To nejen zvyšuje náklady na materiál, ale také vytváří další problémy pro životní prostředí. -

Úklid a nakládání s odpady

Po pájení, zbytky toku často zůstávají na desce plošných spojů. Tyto zbytky mohou být korozivní nebo vodivé, takže výrobci musí desky důkladně čistit. Při čištění vznikají odpadní vody a vedlejší chemické produkty, které mohou znečistit vodní zdroje, pokud s nimi není správně nakládáno. Pevný odpad, jako jsou pájecí strusky a odřezky PCB, vyžaduje také pečlivou likvidaci, aby se zabránilo poškození životního prostředí. -

Omezení zařízení a procesu

Pájecí stroje pro vlnové pájení jsou spojeny s vysokou počáteční investicí. Zařízení může způsobit tepelné namáhání součástí citlivých na teplo, což někdy vede k vadám nebo zkrácení životnosti výrobku. Proces je méně flexibilní než pájení přetavením SMT, zejména u oboustranných desek nebo desek s vysokou hustotou. Přizpůsobení procesu pro různé konstrukce desek nebo typy součástek může být složité a časově náročné. -

Obavy o zdraví a bezpečnost

Emise z pájení, včetně těkavých organických sloučenin (VOC) a mikročástic, mohou ovlivnit kvalitu ovzduší a zdraví pracovníků. Správné systémy čištění vzduchu a bezpečnostní protokoly jsou nezbytné v každém zařízení, kde se používá pájení vlnou.

Výrobci musí tyto nevýhody porovnat s výhodami pájení vlnou. Pečlivá kontrola procesu, investice do moderního vybavení a dodržování ekologických norem mohou pomoci snížit mnohá z těchto rizik. Důležitými faktory při rozhodování však zůstávají neodmyslitelné problémy spojené se spotřebou materiálu, dopadem na životní prostředí a složitostí procesu.

Tabulka: Srovnání dopadů na životní prostředí

|

Aspekt |

Vliv pájení vlnou |

|---|---|

|

Spotřeba energie |

Vysoký, v důsledku nepřetržitého zahřívání pájecího hrnce. |

|

Produkce odpadu |

Pájecí struska, zbytky tavidel, odpadní voda |

|

Emise do ovzduší |

Výpary, těkavé organické látky, částice těžkých kovů |

|

Použití materiálu |

Vysoká spotřeba pájky a tavidla, zejména bezolovnatého |

|

Opotřebení zařízení |

Zvýšený výskyt bezolovnatých slitin a tvorba strusky |

Pájení vlnou zůstává cennou technikou pro mnoho aplikací, ale její nevýhody zdůrazňují potřebu neustálého zlepšování kontroly procesu, nakládání s odpady a ochrany životního prostředí.

Srovnání

Kompatibilita součástí

Výběr správného způsob pájení závisí na typech součástí použitých v sestavě. Pájení přetavením SMT a pájení vlnou podporují různé skupiny součástek. Níže uvedená tabulka upozorňuje na jejich kompatibilitu:

|

Aspekt |

Pájení SMT přetavením |

Pájení vlnou |

|---|---|---|

|

Výhradně pro součástky pro povrchovou montáž (SMT), včetně malých, vysoce hustých a přesných dílů, jako jsou BGA a QFN. |

Výhradně pro součástky s průchozími otvory, obvykle větší součástky, jako jsou výkonové tranzistory, kondenzátory, rezistory a konektory. |

|

|

Aplikace |

Ideální pro kompaktní, vysoce přesná zařízení, jako jsou chytré telefony a notebooky. |

Vhodné pro základní desky, napájecí zdroje a velké desky plošných spojů s průchozími součástkami. |

|

Flexibilita |

Zvládá různé návrhy desek plošných spojů a typy součástek, včetně složitých integrovaných obvodů. |

Omezení na tradiční průchozí technologii, méně přizpůsobivé složitým konstrukcím |

|

Spolehlivost a kvalita |

Vysoká spolehlivost pro malé komponenty díky přesné regulaci teploty |

Spolehlivost pro větší komponenty, menší riziko přehřátí |

Technologie povrchové montáže umožňuje konstruktérům navrhovat menší a složitější zařízení. Pájení přetavením SMT podporuje tyto potřeby díky práci s díly s malou roztečí a vysokou hustotou. Naproti tomu pájení vlnou zůstává nejlepší volbou pro větší součástky s průchozími otvory, které vyžadují pevné mechanické spoje. Každá metoda je exkluzivní pro své kompatibilní typy součástek, takže volba přímo ovlivňuje design a funkci konečného výrobku.

Tip: Pro miniaturizovanou elektroniku s vysokou hustotou je nezbytné pájení přetavením SMT. Pro robustní, tradiční sestavy je vhodnější pájení vlnou.

Kroky procesu

Na stránkách kroky procesu pro jednotlivé metody pájení se liší jak pořadím, tak složitostí. Tyto rozdíly ovlivňují rychlost výroby, efektivitu a typy desek, které lze osadit.

|

Aspekt |

Pájení SMT přetavením |

Pájení vlnou |

|---|---|---|

|

Kroky procesu |

1. Nanášení pájecí pasty přes šablonu a sítotisk |

1. Naneste tavidlo na desku plošných spojů |

|

Základní mechanismus |

K roztavení pájecí pasty se používá horký vzduch ve vícezónové peci. |

Používá vlnu roztavené pájky k hromadnému pájení součástek s průchozími otvory. |

|

Efektivita výroby |

Flexibilnější a snadněji kontrolovatelný; lepší pro montáž SMT; méně plýtvání |

Rychlejší a cenově dostupnější pro hromadnou výrobu průchozích desek plošných spojů; vyžaduje pečlivou kontrolu teploty a je složitější. |

|

Vhodnost |

Přednostně pro malé až střední objemy a desky SMT s vysokou hustotou. |

Výhodné pro velkoplošnou průchozí montáž DPS |

|

Náklady a složitost |

Obecně pomalejší a nákladnější pro velké objemy. |

Složitější prostředí; malé změny teploty mohou způsobit vady, ale rychlejší a levnější pro hromadnou výrobu. |

Při pájení SMT přetavením se postupuje krok za krokem. Začíná nanášením pájecí pasty, následuje přesné umístění součástek a končí řízeným ohřevem v přetavovací peci. Tato metoda umožňuje pečlivé sledování a nastavení v každé fázi. Naproti tomu pájení vlnou používá zjednodušený postup. Po nanesení tavidla a předehřátí deska prochází vlnou roztavené pájky, která spojí všechny průchozí součástky najednou. Tento přístup zvyšuje rychlost a je vhodný pro velkosériovou výrobu, ale vyžaduje přísnou kontrolu teploty a načasování, aby se předešlo vadám.

Poznámka: Pájení přetavením SMT nabízí větší flexibilitu pro složité desky, zatímco pájení vlnou přináší rychlost pro jednodušší velkoobjemové sestavy.

Vybavení

Na stránkách vybavení používané při jednotlivých metodách pájení se liší náklady, složitostí a potřebou údržby. Tyto rozdíly ovlivňují počáteční investice i průběžné výrobní náklady.

-

Pájecí stroje pro pájení přetavením jsou vybaveny pokročilým řízením teploty a inteligentními monitorovacími systémy. Díky těmto vlastnostem jsou zpočátku dražší. Zařízení jsou vysoce integrovaná a složitá, což vede k častější a specializované údržbě. Obsluha musí pravidelně vyměňovat nákladnou pájecí pastu, což zvyšuje průběžné náklady.

-

Zařízení pro pájení vlnou obecně vyžaduje nižší počáteční investici. Stroje mají jednodušší konstrukci, což usnadňuje jejich údržbu a snižuje náklady na ni. Provozní náklady zůstávají nižší, zejména u velkých výrobních sérií. Pájení vlnou je však méně flexibilní a nejlépe se hodí pro jednodušší desky s velkým objemem výroby.

Výrobci by při volbě mezi těmito dvěma metodami měli zvážit počáteční i dlouhodobé náklady. Pájení přetavením SMT poskytuje flexibilitu a kvalitu pro pokročilé sestavy, ale pájení vlnou zůstává nákladově efektivní pro tradiční velkosériovou výrobu.

Kvalita

Kvalita pájení desek plošných spojů závisí na míře vad, spolehlivosti a schopnosti zpracovávat citlivé součástky. Jak pájení přetavením, tak pájení vlnou nabízejí jedinečné silné stránky a výzvy.

|

Aspekt |

Pájení SMT přetavením |

Pájení vlnou |

|---|---|---|

|

Míra závad |

Typicky méně než 1% díky přesnému nanášení pájecí pasty a řízeným profilům ohřevu. |

Vyšší počet defektů (2-5%) v případě přemostění nebo přeskočení pájky, pokud nejsou optimalizovány parametry. |

|

Tepelný dopad |

Nižší tepelné namáhání s řízeným ohřevem (špičková teplota 220-260 °C), vhodné pro součásti citlivé na teplo. |

Vyšší tepelné namáhání při přímém kontaktu s roztavenou pájkou (250-260 °C), riziko deformace desek plošných spojů a poškození součástek. |

|

Spolehlivost |

Vyšší spolehlivost díky nižšímu počtu závad a nižšímu tepelnému šoku. |

Robustní mechanické spoje, ale zvýšené riziko tepelného poškození a defektů, pokud nejsou pečlivě kontrolovány. |

|

Aplikace |

Ideální pro součástky SMT s jemnou roztečí a vysokou hustotou a citlivé díly. |

Nejvhodnější pro komponenty THT a desky se smíšenou technologií, které vyžadují silné mechanické spoje. |

-

Pájením přetavením se dosahuje vysoké kvality u sestav pro povrchovou montáž. Tento proces využívá přesnou regulaci teploty, která snižuje riziko vzniku vad, jako je tombstoning a přemostění. Při správném řízení procesu se míra defektů často pohybuje pod 1%.

-

Pájení vlnou vytváří pevné mechanické spoje pro průchozí součástky. Může však vykazovat vyšší míru defektů, zejména pokud technici neoptimalizují parametry. Vady, jako je přemostění nebo vynechání pájky, mohou dosahovat 2-5%.

-

Moderní vlnové pájecí stroje používají pokročilé systémy kontroly kvality. Tyto systémy pomáhají včas odhalit a odstranit problémy, čímž zlepšují výtěžnost a snižují výskyt vad ve velkosériové výrobě.

-

Pájení přetavením se nejlépe osvědčuje u součástek citlivých na teplo a s jemnou roztečí. Pájení vlnou zvládá velké a robustní součásti, ale pokud není pečlivě kontrolováno, může způsobit tepelné namáhání.

Poznámka: Pro sestavy, které vyžadují vysokou spolehlivost a nízkou míru defektů, je vhodné pájení přetavením. Pro výrobky, které vyžadují pevné mechanické spoje, zůstává solidní volbou pájení vlnou.

Náklady

Při výběru metody pájení hrají významnou roli náklady. Každý proces zahrnuje jiné vybavení, materiály a provozní náklady.

|

Nákladový faktor |

Pájení přetavením |

Pájení vlnou |

|---|---|---|

|

Investice do vybavení |

Vysoké počáteční náklady (přetavovací pec, pick-and-place, šablony) |

mírné počáteční náklady (pájecí stroj, dopravník) |

|

Spotřeba materiálu |

Nižší spotřeba pájky a tavidla na desku |

Vyšší spotřeba pájky a tavidla, zejména u bezolovnatých materiálů. |

|

Údržba |

Specializovaná údržba, vyšší náklady |

Jednodušší údržba, nižší náklady |

|

Práce |

Nižší náklady na pracovní sílu díky automatizaci |

Mírná pracnost, zejména při nastavování |

|

Úklid/odpad |

Menší potřeba čištění, méně odpadu |

Je zapotřebí více úklidu a nakládání s odpady |

-

Pájení přetavením vyžaduje větší počáteční investici. Při tomto procesu se používají moderní pece a automatické umísťovací stroje. Nákup a údržba těchto strojů je nákladnější.

-

Zařízení pro pájení vlnou stojí na začátku méně. Spotřebuje však více pájky a tavidla, zejména u bezolovnatých slitin. To zvyšuje průběžné náklady na materiál.

-

Náklady na pájení vlnou zvyšuje čištění a nakládání s odpadem. Zbytky tavidla a pájecí strusky vyžadují zvláštní zacházení a likvidaci.

-

Automatizace pájení přetavením snižuje náklady na pracovní sílu. Pájení vlnou může vyžadovat více ručního nastavení, zejména u složitých desek.

Tip: U velkoobjemových sestav s průchozími otvory nabízí pájení vlnou nižší náklady na jednotku. U složitých desek s velkým podílem SMT ospravedlňuje pájení přetavením vyšší počáteční investici lepší kvalita a nižší dlouhodobý odpad.

Objem výroby

Objem výroby ovlivňuje účinnost a nákladovou efektivitu jednotlivých metod pájení. Výrobci musí přizpůsobit proces velikosti své dávky a typu výrobku.

|

Objem výroby |

Pájení přetavením |

Pájení vlnou |

Selektivní pájení |

|---|---|---|---|

|

Méně nákladově efektivní vzhledem k nákladům na seřízení; nejlepší pro desky náročné na SMT. |

Není ideální; pro SMT je nutné maskování/ochrana |

Vhodné pro přesnost a flexibilitu; pomalejší |

|

|

Střední objem |

Dobře se škáluje s automatizací; nákladově efektivní pro konstrukce náročné na SMT |

Efektivní pro průchozí otvory; méně flexibilní pro SMT |

Vhodné pro složité nebo smíšené desky; pomalejší průchodnost |

|

Vysoký objem |

Vysoce automatizované a efektivní; ideální pro SMT s jemnou roztečí |

Velmi rychlé a nákladově efektivní pro průchozí otvory |

Nevhodné; nižší rychlost a vyšší náklady |

-

Pájení přetavením se dobře škáluje od středních až po vysoké objemy výroby. Díky automatizaci je efektivní pro velké dávky desek SMT.

-

Pájení vlnou vyniká při velkosériové výrobě průchozích sestav. Tento proces zvládne stovky desek za hodinu, což z něj činí špičkovou volbu pro hromadnou výrobu.

-

Pro malosériové nebo prototypové série je vhodné selektivní pájení nebo přetavení pin-in-paste může nabídnout flexibilitu. Tyto metody se vyhýbají vysokým nákladům na nastavení pájecích linek a dobře fungují u desek se smíšenou technologií.

-

Pájení vlnou zůstává hlavní proud procesu pro rozsáhlé, elektronické výrobky nižší úrovně. Díky své rychlosti a nízkým nákladům je ideální pro velkoobjemové série, kde výkon SMT není kritický.

Výrobci by měli při výběru metody pájení zvážit typ součástek i očekávaný objem výroby. Správná volba zvyšuje efektivitu a snižuje náklady.

Výběr metody

Faktory

Výběr správné metody pájení pro projekt osazování desek plošných spojů zahrnuje několik důležitých faktorů. Inženýři a výrobci musí vyhodnotit typ součástek, návrh desky, objem výroby a rozpočet. Níže uvedená tabulka shrnuje klíčová hlediska:

|

Faktor |

Pájení přetavením |

Pájení vlnou |

|---|---|---|

|

Typ součásti |

Nejlepší pro součástky pro povrchovou montáž (SMT) |

Nejlepší pro průchozí součástky (THT) |

|

Složitost představenstva |

Vhodné pro malé, složité a choulostivé díly |

Lepší pro jednodušší desky nebo smíšené technologie |

|

Objem výroby |

Rychlejší a nákladově efektivnější pro velké objemy |

|

|

Přesnost |

Vysoká přesnost a kontrola snižují počet pájecích můstků |

Méně přesné, může způsobit přemostění pájky |

|

Tepelné namáhání |

Menší tepelné namáhání součástí |

Agresivnější ohřev, riziko pro choulostivé díly |

|

Náklady |

Vyšší počáteční náklady na zařízení, efektivní pro prototypy |

Nižší náklady na zařízení, levnější pro hromadnou výrobu |

|

Dopad na životní prostředí |

Vyžaduje manipulaci s pájecí pastou a profilování pece |

Produkuje více odpadu a spotřebovává více energie |

|

Údržba zařízení |

Složitější vybavení, častá údržba |

Jednodušší vybavení, snadnější údržba |

|

Smíšené technologie |

Často v kombinaci s pájení vlnou pro díly THT |

Používá se pro díly s průchozími otvory ve smíšených sestavách. |

Poznámka: Požadavky na bezolovnaté materiály může ovlivnit výběr. Potřeby bezolovnatého pájení vyšší teploty, které mohou poškodit citlivé součásti. Oblasti s přísné zákony na ochranu životního prostředí, jako je EU, vyžadují bezolovnaté postupy pro obě metody. Výrobci musí přizpůsobit zařízení a materiály tak, aby tyto normy splňovaly.

Scénáře

Konstruktéři se často setkávají s reálnými situacemi, které je vedou k volbě mezi pájením přetavením a pájením vlnou. Zde jsou některé běžné scénáře:

-

Společnost navrhne smartphone s zařízení pro povrchovou montáž s jemnou roztečí a složité vícevrstvé desky. Pájení přetavením si vybrali pro jeho přesnost a schopnost zpracovávat malé, citlivé součástky.

-

. automobilová elektronika výrobce vyrábí řídicí moduly s mnoha průchozími konektory a velkými součástkami. K dosažení pevných spojů a rychlé velkoobjemové výroby používá pájení vlnou.

-

Projekt zdravotnického zařízení vyžaduje díly SMT i díly s průchozími otvory. Tým kombinuje pájení přetavením pro čipy pro povrchovou montáž a pájení vlnou pro konektory, čímž je zajištěna spolehlivost a dodržování přísných norem kvality.

-

Průmyslový řídicí systém používá jednoduchou jednostrannou desku plošných spojů s převážně průchozími díly. Pájení vlnou představuje nákladově efektivní a účinné řešení.

-

Výroba prototypu nového nositelného zařízení zahrnuje malé série a choulostivé komponenty. Pájení přetavením nabízí přesnost a kontrolu potřebnou pro počáteční fázi vývoje.

Tip: V regionech s přísnými ekologickými předpisy, jako je EU, musí výrobci používat bezolovnaté pájení. Tento požadavek ovlivňuje výběr procesu i nastavení zařízení. Bezolovnaté pájení vlnou vyžaduje vyšší teploty a přísnější kontrolu, což zvyšuje složitost a náklady.

Výrobci by měli vždy přizpůsobit metodu pájení konkrétním potřebám projektu. Musí vzít v úvahu typy součástek, konstrukci desky, rozsah výroby, rozpočet a regulační požadavky. Tento přístup zajistí spolehlivé a vysoce kvalitní sestavy a efektivní výrobu.

Souhrn

Rychlý odkaz

-

Typ součásti:

-

Pájení vlnou se nejlépe osvědčuje pro součástky s průchozími otvory (THT).

-

Pájení přetavením je ideální pro komponenty pro povrchovou montáž (SMT).

-

-

Rychlost procesu:

-

Pájení vlnou zpracovává mnoho desek rychle, takže je vhodné pro velkosériovou výrobu.

-

Pájení přetavením nabízí větší přesnost, ale pracuje pomaleji.

-

-

Zdroj tepla:

-

Pájení vlnou využívá přímý kontakt s roztavenou pájkou.

-

Pájení přetavením využívá řízený horký vzduch nebo infračervené trouby.

-

-

Typické aplikace:

-

Pájení vlnou je běžné u napájecích zdrojů, průmyslových řídicích systémů a výrobků, které vyžadují pevné mechanické spoje.

-

Pájení přetavením se používá v chytrých telefonech, noteboocích a kompaktní elektronice.

-

-

Náklady a efektivita:

-

Pájení vlnou je cenově výhodné pro velké série podobných desek.

-

Pájení přetavením má vyšší náklady na přípravu, ale vyniká při automatizované montáži s vysokou hustotou.

-

-

Běžné vady:

-

Pájení vlnou může způsobit přemostění nebo zanechat zbytky tavidla, pokud není kontrolováno.

-

Při pájení přetavením může dojít ke vzniku tombstoningu nebo pájecích kuliček.

-

V seminářích a oborových příručkách jsou často uvedeny podrobné seznamy odrážek a návody na řešení problémů. pro obě metody, což usnadňuje odkazování na tyto body při výrobě a údržbě.

Hlavní rozdíly

|

Funkce |

Pájení vlnou |

Pájení přetavením |

|---|---|---|

|

Typ součásti |

Průchozí otvory (THT) |

Povrchová montáž (SMT) |

|

Zdroj tepla |

Vlna roztavené pájky |

Horkovzdušná / infračervená trouba |

|

Teplotní rozsah |

245-260°C |

220-250°C |

|

Rychlost |

Vysoká pro desky THT |

Mírná, vyšší přesnost |

|

Vhodnost |

Mechanická pevnost, vysoký proud |

Kompaktní uspořádání s vysokou hustotou |

|

Náklady |

Nižší pro hromadné THT |

Vyšší náklady na nastavení a materiál |

|

Běžné vady |

Přemostění, zbytky toku |

Tombstoning, pájecí kuličky |

-

Pájení vlnou vyniká rychlost a nákladová efektivita při hromadné výrobě průchozích desek. Dosahuje vysoké propustnosti a pevných spojů, ale vyžaduje pečlivou kontrolu, aby nedocházelo k defektům.

-

Pájení přetavením poskytuje přesnost potřebné pro moderní elektroniku s vysokou hustotou. Podporuje automatizaci a komponenty s jemnou roztečí, což z něj činí nejlepší volbu pro SMT sestavy.

-

Mnoho výrobců kombinuje obě metody pro desky se smíšenou technologií a používá pájení přetavením pro díly SMT a pájení vlnou pro konektory s průchozími otvory.

-

Optimalizace procesu, jako je kontrola teplotních profilů a nanášení tavidla, je u obou metod nezbytná pro zajištění spolehlivého pájení bez vad.

Pro velkoobjemové robustní sestavy je praktickou volbou pájení vlnou. Pro kompaktní a složitá zařízení poskytuje nejlepší výsledky pájení přetavením. Pochopení těchto rozdílů pomáhá konstruktérům vybrat správný postup pro každý projekt.

Výběr správné metody pájení ovlivňuje kvalitu a efektivitu osazování desek plošných spojů. Na stránkách níže uvedená tabulka zdůrazňuje základní rozdíly:

|

Aspekt |

Pájení SMT přetavením |

Pájení vlnou |

|---|---|---|

|

Řízení procesu |

Snadnější a přesnější |

Složitější, méně přesné |

|

Typy součástí |

Povrchová montáž |

Průchozí otvory |

|

Rychlost a náklady |

Pomalejší, vyšší náklady |

Rychlejší a nákladově efektivnější |

Odborníci z oboru doporučují tyto kroky pro výběr nejlepší metody:

-

Shodujte se s typy komponent a složitostí desky.

-

Zvažte požadavky na prostředí a mechanické požadavky.

-

Pro řešení na míru se obraťte na zkušené montážní firmy.

Pečlivé vyhodnocení zajišťuje spolehlivé a nákladově efektivní sestavy desek plošných spojů.

ČASTO KLADENÉ DOTAZY

Jaký je hlavní rozdíl mezi pájením SMT přetavením a pájením vlnou?

Pájení přetavením SMT připojuje komponenty pro povrchovou montáž pomocí pájecí pasty a přetavovací pece. Pájení vlnou spojuje součástky s průchozími otvory přejetím desky přes vlnu roztavené pájky. Každá metoda se hodí pro různé typy součástek a potřeby montáže.

Lze na jedné desce plošných spojů použít jak pájení SMT přetavením, tak pájení vlnou?

Ano, mnoho výrobců kombinuje obě metody u desek se smíšenými technologiemi. Pro součástky pro povrchovou montáž používají pájení přetavením a pro součástky s průchozími otvory pájení vlnou. Tento přístup zajišťuje pevné spoje a spolehlivý výkon.

Která metoda je lepší pro velkosériovou výrobu?

Pájení vlnou se nejlépe osvědčuje při velkosériové výrobě průchozích sestav. Rychle a efektivně zpracovává mnoho desek. Pájení přetavením SMT podporuje také automatizaci, ale hodí se pro povrchovou montáž s vysokou hustotou.

Jsou bezolovnaté pájky kompatibilní s oběma metodami?

Při pájení SMT přetavením i pájení vlnou lze používat bezolovnaté pájky. Bezolovnaté slitiny však vyžadují vyšší teploty a přísnější kontrolu procesu. Výrobci musí upravit nastavení zařízení tak, aby se předešlo závadám a byly splněny ekologické normy.

Jaké běžné vady se vyskytují při pájení SMT přetavením?

Mezi běžné vady patří hrobové kameny, pájecí kuličky a nedostatečné množství pájky. Tyto problémy často vznikají v důsledku nesprávné aplikace pasty, nesprávných teplotních profilů nebo špatného umístění součástek. Pečlivá kontrola procesu pomáhá tyto problémy omezit.

Jaký vliv má pájení vlnou na životní prostředí?

Pájení vlnou spotřebuje více energie a materiálu. Vznikají při něm pájecí strusky, zbytky tavidla a výpary. Správné nakládání s odpady a ventilační systémy pomáhají snižovat dopad na životní prostředí a chránit zdraví pracovníků.

Mohou technici opravovat desky po přetavení SMT nebo pájení vlnou?

Technici mohou opravovat oba typy desek, ale sestavy SMT se opravují obtížněji kvůli menším součástkám a menším rozestupům. Průchozí desky z pájení vlnou se snadněji přepracovávají a kontrolují.

Jaké faktory by měli inženýři zohlednit při výběru metody pájení?

Inženýři by měli vyhodnotit typy komponent, složitost desek, objem výroby, náklady a požadavky na životní prostředí. Přizpůsobení metody pájení potřebám projektu zajistí spolehlivé a vysoce kvalitní sestavy.