Výsledky pájení vlnou můžete výrazně zlepšit, pokud se zaměříte na pět osvědčených metod: optimalizaci parametrů procesu, údržbu zařízení, výběr správné pájky a tavidla, zdokonalení návrhu desek plošných spojů a posílení kontrolních postupů. Při špatně optimalizovaných podmínkách, až 50% defektů PCB mohou být způsobeny problémy s pájením vlnou. Při použití osvědčených postupů můžete dosáhnout působivých výsledků, například zvýšení výtěžnosti prvního průchodu z 85% na 96% a snížení počtu vad studených spojů o 25%.

Použitím těchto technik získáte vyšší kvalitu, méně vad a spolehlivější sestavy.

Klíčové poznatky

-

Pečlivě kontrolujte teplotu během pájení vlnou aby se zabránilo studeným spojům a poškození. Používejte správné teploty předehřevu a pájecího hrnce a kontrolujte je pomocí tepelných nástrojů.

-

Udržujte zařízení v čistotě dodržováním denních, týdenních a měsíčních plánů údržby. Pravidelné čištění snižuje výskyt vad a zlepšuje kvalitu pájecích spojů.

-

Zvolte správnou pájku a tavidla, které odpovídají vašemu procesu, a řádně je vyčistěte. Čerstvé a kompatibilní materiály pomáhají vytvářet pevné a spolehlivé spoje.

-

Navrhujte desky plošných spojů se správným zarovnáním součástek a roztečí plošek, abyste zajistili rovnoměrný tok pájky a předešli vadám, jako je přemostění nebo otevřené obvody.

-

Provádějte důkladné vizuální kontroly a používejte automatizované nástroje k včasnému odhalení závad. Silný kontrola kvality a školení obsluhy snižují počet nedodělků a zlepšují výnosy.

Parametry procesu

Řízení teploty

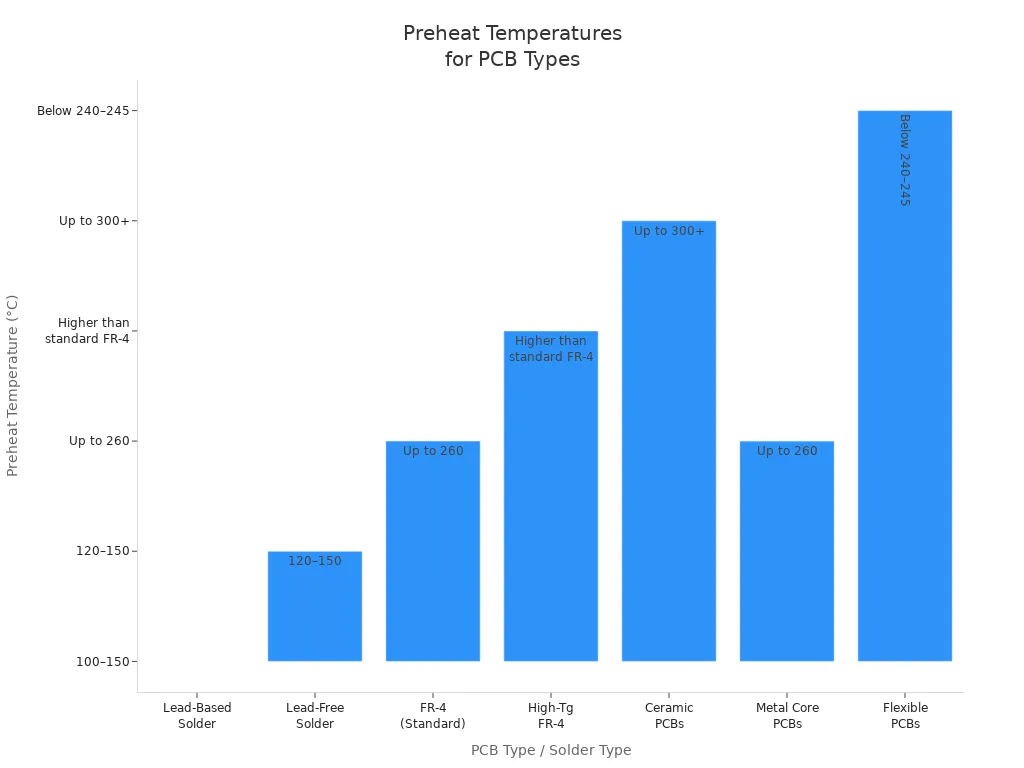

Můžete se zlepšit pájení vlnou pečlivým řízením teploty v každé fázi. Začněte předehříváním desky plošných spojů, aby se aktivovalo tavidlo a odstranily oxidy. Pro většinu desek se teploty předehřevu pohybují v rozmezí 100 °C až 150 °C. Teplota pájecího hrnce závisí na typu pájky: použijte např. 240°C až 255°C pro olovnaté pájky a 250°C až 270°C pro bezolovnaté pájky.. Udržujte desku plošných spojů v kontaktu s pájecí vlnou po dobu 2 až 5 sekund. Chlazení by mělo být postupné, aby nedošlo k tepelnému šoku.

|

Parametr |

Doporučený rozsah |

|---|---|

|

Teplota předehřátí |

|

|

Teplota pájecího hrnce |

240-270 °C (v závislosti na typu) |

|

Doba pájení |

2-5 sekund |

|

Chladicí sklon |

5-12 °C za sekundu |

Pokud nastavíte příliš nízkou teplotu, nemusí se pájka zcela roztavit, což může způsobit. spoje pájené za studena. Příliš vysoká hodnota hrozí poškozením součástek nebo desky plošných spojů. Ke sledování a úpravě procesu používejte nástroje pro tepelné profilování. Testování s atrapami desek vám pomůže najít nejlepší nastavení pro každý typ PCB.

Úhel smáčení

Na stránkách úhel smáčení ukazuje, jak dobře se pájka rozprostírá na podložce a vývodech součástek. Malý úhel (menší než 30°) znamená dobré smáčení a pevné spoje. Velký úhel (nad 90°) signalizuje špatné smáčení a slabé spoje. Úhel smáčení můžete kontrolovat udržováním čistých povrchů, pomocí aktivního tokua nastavení správné teploty a rychlosti dopravníku. Dobré smáčení snižuje množství studených pájecích spojů a zvyšuje spolehlivost.

-

Malý úhel smáčení = silné, rovnoměrné spoje

-

Velký úhel smáčení = slabé, neúplné spoje

-

Čisté povrchy a správné tavidlo pomáhají udržovat nízký úhel smáčení.

Povrchové napětí

Povrchové napětí řídí, jak pájka teče a vytváří spoje. Když řídíte povrchové napětí, můžete zabránit vadám, jako je přemostění pájky a kloubních hrotů. Snížení povrchového napětí úpravou teploty nebo použití ochranného oleje na hřebeni vlny-pomáhá rovnoměrnému toku pájky a jejímu přilnutí k podložkám. Přizpůsobení rychlosti výstupu z desky plošných spojů rychlosti vlny dává povrchovému napětí čas stáhnout přebytečnou pájku zpět a zanechat čisté a spolehlivé spoje. Pomocí těchto technik můžete zlepšit kvalita pájení vlnou a omezit přepracování.

Údržba zařízení

Postupy čištění

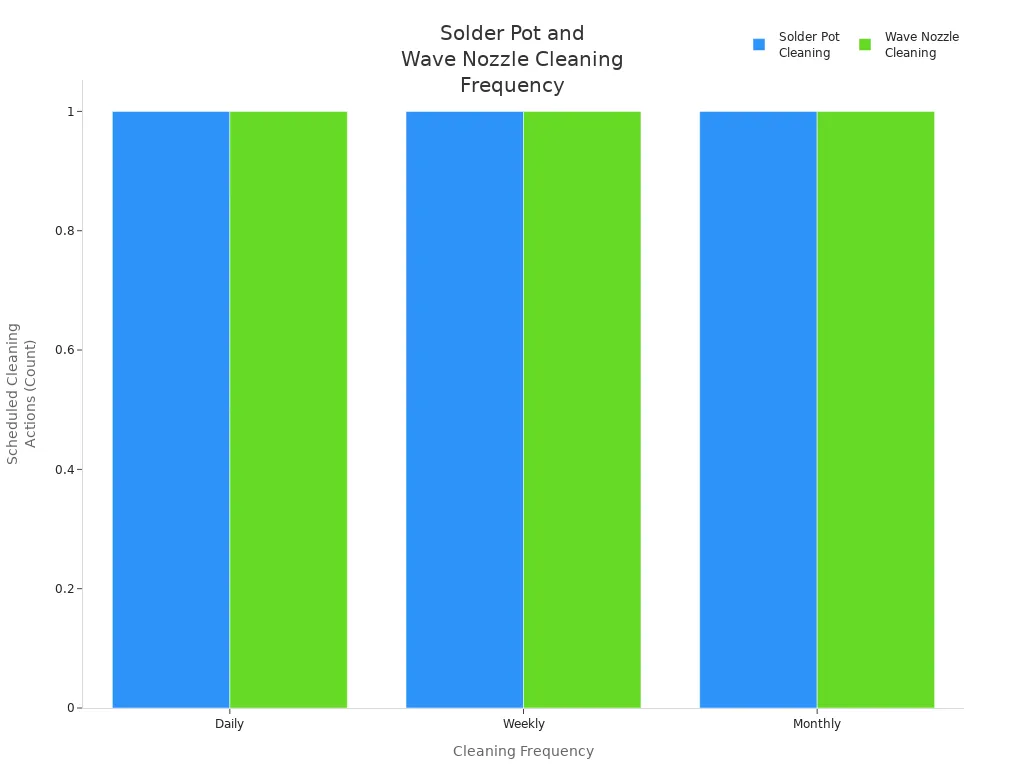

Kvalitu pájení vlnou můžete zlepšit dodržováním přísného plánu čištění. pro vaše zařízení. Každodenní čištění pájecí nádoby a vlnových trysek odstraňuje strusku a zabraňuje znečištění. Při setkání roztavené pájky s kyslíkem vzniká struska, která vytváří oxidy. které snižují kvalitu pájky. Měli byste před čištěním stroj vypněte a ochlaďte.. Odstraňte z nádoby pájecí strusku, použijte redukční prášek, abyste minimalizovali tvorbu nánosů, a vyčistěte trysky pomocí hadříků, které nepouštějí vlákna, a vhodných rozpouštědel. Týdenní údržba zahrnuje ultrazvukové čištění trysek, mazání ložisek čerpadla a kontrolu senzorů. Měsíční hloubkové čištění zahrnuje odstranění starých maziv, kalibraci parametrů pájení a kontrolu mechanických součástí. Tato rutinní činnost udržuje zařízení ve špičkovém stavu a snižuje počet závad.

|

Frekvence |

Čištění pájecího hrnce |

Čištění vlnových trysek |

Další poznámky |

|---|---|---|---|

|

Denně |

Odstraňte z povrchu pájecího hrnce pájecí strusku; přidejte redukční prášek, abyste minimalizovali tvorbu nánosů. |

Čistěte trysky tavidla a trysky pájecí vlny, abyste zabránili ucpání a hromadění zbytků. |

Používejte hadříky, které nepouštějí vlákna, a vhodná rozpouštědla; před čištěním se ujistěte, že je zařízení vypnuté a vychladlé. |

|

Týdenní |

Vyčistěte komponenty pro pájení vlnou, včetně trysek, čerpadel a motorů, abyste odstranili zbytky a stará maziva. |

Ultrazvukové čištění trysek tavidla a čištění trysek pájecího modulu; mazání ložisek pájecího čerpadla. |

Kontrola a čištění modulů pro stříkání tavidla a snímačů na deskách plošných spojů; kontrola stability pájecí vlny. |

|

Měsíční |

Hloubkově vyčistěte pájecí čerpadlo a motor; odstraňte strusku a staré mazivo. |

Důkladně vyčistěte trysky tavidla; zkontrolujte a vyměňte těsnění trysek, pokud je poškozené. |

Kalibrace parametrů pájení; kontrola mechanických součástí a chladicích ventilátorů. |

Výrobce, který přijal denní odstraňování strusky a týdenní preventivní údržba viděl skok výtěžnosti prvního průchodu z 85% na 96% za tři měsíce. Pravidelné čištění také snižuje výskyt studených spojů a vad přemostění.

Prevence oxidace

Oxidace je hlavní příčinou vad pájení. Oxidaci můžete minimalizovat použitím dusíkových nožů nebo vytvořením inertní atmosféry kolem pájecího hrnce. Dusík vytěsňuje kyslík, což snižuje oxidaci a zlepšuje roztírání pájky. To vede k pevnějším a čistším spojům a menšímu počtu vad, jako je přemostění nebo neúplné vyplnění. Dusík také stabilizuje teplotu pájky a zachovává aktivitu tavidla. Studie ukazují, že použití dusíku může snížit počet přepracování desek plošných spojů až o 75%. Čistší spoje znamenají vyšší spolehlivost a méně oprav.

|

Měřitelné zlepšení |

Popis / Vliv na kvalitu pájecích spojů |

|---|---|

|

Dusík vytváří inertní atmosféru, která stabilizuje teplotu pájky a zlepšuje smáčení kovových povrchů. |

|

|

Snížení počtu defektů pájky |

Minimalizuje vady související s oxidací, jako je nesmáčivost a rosení, což vede k menšímu počtu poruch spojů. |

|

Pevnější mechanické spoje |

Čistší spoje s menší oxidací mají za následek lepší mechanickou pevnost a spolehlivost. |

|

Čistší a pevnější spoje |

Snížená oxidace tavidla zachovává aktivitu tavidla a vytváří čistší pájecí spoje. |

|

Zvýšená konzistence procesů |

Použití dusíku vede k opakovatelným a spolehlivým výsledkům pájení a zlepšuje celkovou stabilitu procesu. |

|

Nižší míra přepracování a vyšší výnosy |

Méně vad a pevnější spoje snižují potřebu přepracování a zvyšují efektivitu výroby. |

Tip: Vždy sledujte, zda vaše zařízení nevykazuje známky oxidace, a naplánujte pravidelnou údržbu. Čisté zařízení a kontrolovaná atmosféra vám pomohou dosáhnout konzistentních a vysoce kvalitních pájecích spojů.

Pájka a tavidlo

Výběr materiálu

Výběr správné pájky a tavidla je jedním z nejdůležitějších kroků, které můžete učinit pro zlepšení kvality pájení. kvalita pájení vlnou. Vždy byste měli odpovídají typu toku vašemu procesu čištění a potřebám spolehlivosti. Například tavidla na bázi kalafuny fungují dobře, ale po pájení je třeba je vyčistit. Tavidlo bez čištění zanechává málo zbytků a obvykle nevyžaduje čištění. Tavidlo rozpustné ve vodě je vysoce aktivní a snadno se čistí, takže je dobrou volbou pro sestavy s vysokou spolehlivostí.

-

Vyberte tavidlo, které odpovídá vaší pájecí slitině a procesu (bezolovnaté nebo olovnaté).

-

Tavidlo nanášejte přesně, abyste se vyhnuli přebytečným zbytkům, které mohou způsobit korozi nebo elektrické problémy.

-

Flux skladujte v uzavřených nádobách při pokojové teplotě, mimo dosah vzduchu, vlhkosti a tepla.

-

Pro přepracování použijte čerstvé tavidlo, abyste zlepšili smáčení a odstranění oxidace.

Tip: Vždy dodržujte doporučení výrobce pro čištění vybraného tavidla. Předejdete tak dlouhodobým problémům se spolehlivostí.

Na stránkách kyselost vašeho fluxu přímo ovlivňuje, jak dobře odstraňuje oxidy z kovových povrchů. Silnější kyseliny čistí rychleji a zlepšují pájitelnost, ale mohou zanechávat zbytky, které mohou způsobit korozi nebo elektrické poruchy, zejména ve vlhkém prostředí. Je třeba vyvážit sílu tavidla, abyste dosáhli dobrého smáčení bez rizika dlouhodobých problémů.

Kvalita pájení

Vysoce kvalitní pájecí slitiny mají velký vliv na snížení počtu vad. Bezolovnaté pájky, které obsahují více cínu, rychleji oxidují a při nesprávném zacházení mohou vytvářet více vad. Použití dusíková atmosféra v nádržce na pájku pomáhá omezit oxidaci a zlepšuje tok pájky. Tím se snižují problémy, jako jsou přemostění a neúplné spoje.

Klíčové je také udržování správné teploty pájky. Pokud je teplota příliš nízká, pájka nemusí smáčet podložky a vývody, což může způsobit slabé spoje. Pokud je příliš vysoká, hrozí poškození součástek nebo desky plošných spojů. Čistá pájka a tavidlo snižují pravděpodobnost poruch spojů a zvyšují spolehlivost.

|

Kritéria pájení/proudu |

Proč na tom záleží |

|---|---|

|

Správný typ tavidla |

Zajišťuje snadné čištění a spolehlivost |

|

Kompatibilní pájecí slitina |

Snižuje oxidaci a vady |

|

Čisté a čerstvé materiály |

Snižuje riziko selhání kloubů |

|

Správná regulace teploty |

Zabraňuje oslabení nebo poškození kloubů |

Pokud zvolíte správné materiály a budete je udržovat v čistotě, zajistíte si méně závad a pevnější a spolehlivější pájecí spoje.

Návrh desek plošných spojů

Zarovnání součástí

Kvalitu pájení vlnou můžete zlepšit tím, že budete věnovat velkou pozornost vyrovnání součástek. Správné zarovnání zajistí, že pájka teče rovnoměrně a pokryje všechny vývody. Používejte přesné nástroje pro umístění, jako jsou stroje pick-and-place, abyste dosáhli přesnosti v rámci ±0,1 mm pro díly s jemnou roztečí. Před pájením vždy překontrolujte zarovnání, zejména na hladkých površích, abyste zabránili posunutí součástek z místa. Před vložením součástky předcínujte vývody, abyste usnadnili tok pájky a snížili její tepelné působení.

Když orientujte součástky ve stejném směru jako pájecí vlna., pomůžete všem pinům, aby byly připájeny současně. Velké konektory umístěte tak, aby jejich kolíky směřovaly kolmo k vlně. Tím zabráníte tomu, aby chyběla pájka u vlečných pinů. Vyvarujte se umísťování malých součástek za větší ve směru vlny. Velké součástky mohou blokovat pájecí vlnu, což způsobuje stínování a špatné spoje menších součástek.

-

Pro přesnou orientaci používejte zřetelné označení polarity.

-

Udržujte alespoň 125 mils mezi součástkami a okrajem desky.

-

Součásti pro povrchovou montáž umístěte dále od kolíků s průchozími otvory, aby nedošlo k zablokování toku pájky.

-

Vícekolíkové díly zarovnejte ve směru vlny, aby nedocházelo k zastínění.

Tip: Vyrovnání nebo zvednutí konektorů pomáhá udržet vysoké nebo nerovné součástky ve správné výšce a zajišťuje, že pájecí vlna dosáhne na každý pin.

Plocha a volný prostor

Optimalizace stop a vůlí na desce plošných spojů snižuje počet závad při pájení. Správný návrh podložek a pájecí masky kontrolovat, kolik pájky teče a kam se dostává. Pokud použijete příliš mnoho pájecí pasty nebo špatně zarovnáte podložky, hrozí riziko pájecích můstků. Příliš málo pájky vede ke slabým spojům nebo otevřeným obvodům.

Dodržujte tyto osvědčené postupy pro otisk a odbavení:

-

Udržujte minimální pájecí hráz (vůle pájecí masky) o velikosti 4 milimetry mezi podložkami, aby se zabránilo přemostění.

-

Mezi okraji podložek a pájecí maskou udržujte vzdálenost alespoň 1,6 milimetru.

-

Mezi vývody použijte můstky s pájecí maskou o šířce 4 až 8 milimetrů.

-

Kontrola deformace desek plošných spojů na méně než 0,75% délky desky pro rovnoměrný pájený kontakt.

Dobře optimalizovaný Rozvržení desek plošných spojů zajišťuje hladký tok pájky a omezuje běžné vady, jako jsou přemostění, studené spoje a otevřené obvody. Pokud dodržujete normy IPC pro velikost a rozteč podložek, pomáháte předcházet zkratům a zvyšujete celkovou spolehlivost montáže.

Poznámka: Spolupracujte se svým dodavatelem osazování desek plošných spojů, abyste si ověřili, že váš návrh odpovídá jeho požadavkům na vybavení a proces pájení vlnou.

Zlepšení kontroly pájení vlnou

Vizuální kontroly

Většinu závad při pájení vlnou odhalíte pečlivou vizuální kontrolou. Kvalitní pájecí spoje mají několik jasných indikátorů:

-

Rovnoměrný tok pájky kolem vývodu součástky i plošného spoje.

-

Bez mezer, dutin a holých míst

-

Pevné spoje, které pevně drží součásti

Použití nástrojů pro zvětšení jako jsou lupy, mikroskopy nebo vizuální kamery, abyste si mohli každý kloub prohlédnout zblízka. Tyto nástroje vám pomohou vidět drobné vady, jako jsou nepájené spoje, pájecí kuličky nebo můstky, které byste pouhým okem mohli přehlédnout. U desek s menším počtem součástek zvýší ruční kontrola se zvětšením vaši přesnost a spolehlivost. Automatizované systémy optické kontroly (AOI) mohou kontrola až 95% povrchových vad, včetně pájených můstků a zvednutých součástek. Některé pokročilé systémy AOI, jako např. Landrex Optima III SSI, kontrolovat desky plošných spojů ihned po pájení vlnou a generovat podrobné zprávy pro rychlé přepracování.

Tip: Vždy zkontrolujte, zda jsou pájené spoje hladké, lesklé a konkávní. Použijte zvětšení, abyste včas zachytili skryté problémy.

Kontrola kvality

Důkladný proces kontroly kvality vám pomůže Zlepšení výsledků pájení vlnou a zajišťuje dlouhodobou spolehlivost. Začněte s vstupní kontrola k zabránění oxidace a problémy se skladováním. Před pájením a po něm používejte AOI a rentgenové přístroje, které zachytí vady, jako je nedostatečné množství pájky nebo prázdná místa. Funkční testování odhalí elektrické problémy, které by vizuální kontrola mohla přehlédnout.

Ke sledování procesu byste měli používat také statistické metody. Tradiční nástroje, jako např. Návrh experimentů (DoE) a regresní modely pomáhají vyladit parametry. Pokročilé metody, jako jsou samoorganizující se mapy (SOM), analyzují velké množství procesních dat a vizualizují optimální podmínky. Tyto přístupy vám umožní rychle reagovat na změny ve výrobě a udržovat stabilitu procesu.

-

udržování denního čištění a kalibrace zařízení

-

Dokumentace všech kroků procesu a výsledků kontroly

-

Školení obsluhy k rozpoznávání a odstraňování závad

-

Použití monitorování v reálném čase k prevenci tepelného stresu

Kombinací vizuální kontroly, automatické kontroly a důkladné kontroly kvality snížíte počet závad a prodloužíte životnost sestav.

Můžete Zlepšení kvality pájení vlnou se zaměřením na parametry procesu, údržbu zařízení, výběr pájky a tavidla, návrh desek plošných spojů a kontrolu. Použití těchto metod vede k menšímu počtu vad a spolehlivějším sestavám. Neustálé zlepšování přináší lepší řízení procesů, kvalifikované týmy a menší počet retuší. Průběžné sledování parametrů pájení pomáhá včas zachytit problémy, stabilizovat výsledky a omezit přepracování.

-

Zvýšená kvalita pájecích spojů

-

Nižší počet závad

-

Zlepšená výtěžnost prvního průchodu

Abyste dosáhli trvalého úspěchu, neustále zdokonalujte svůj proces a sledujte výsledky.

ČASTO KLADENÉ DOTAZY

Jaká je nejčastější příčina závad při pájení vlnou?

Často se objevují závady způsobené špatnou kontrolou teploty nebo znečištěným zařízením. Pájecí spoje selhávají, když nevyčistíte pájecí nádobu nebo nenastavíte správnou teplotu. Pravidelná údržba a teplotní profilování vám pomohou těmto problémům předejít.

Jak často byste měli čistit zařízení pro pájení vlnou?

Pájecí nádobu a vlnové trysky byste měli čistit každý den. Týdně je třeba kontrolovat a čistit čerpadla a snímače. Měsíčně provádějte hloubkové čištění a kalibraci.

Tip: Důsledné čištění udržuje pájené spoje pevné.

Lze použít bezolovnatou pájku v jakémkoli pájecím stroji?

Většina moderních strojů podporuje bezolovnaté pájení. Je třeba zkontrolovat teplotní rozsah a kompatibilitu vašeho zařízení. Bezolovnatá pájka potřebuje vyšší teploty, proto si před přechodem ověřte specifikace svého stroje.

Jak vypadá dobrý pájecí spoj?

Dobrý pájený spoj je hladký, lesklý a konkávní. Kolem podložky a vývodu by mělo být vidět rovnoměrné pokrytí.

|

Funkce |

Dobrý kloub |

Špatný kloub |

|---|---|---|

|

Vzhled |

Lesklé |

Nudné |

|

Tvar |

Konkávní |

Ploché |

|

Pokrytí |

Dokonce i |

Nerovnoměrné |