Zvýšení propustnosti při selektivním pájení vyžaduje cílené změny. Výrazného zlepšení můžete dosáhnout, pokud se zaměříte na tři klíčové oblasti:

- Optimalizace procesů pomocí analytiky v reálném čase, prediktivní údržby a senzorů pro sledování stavu. zkracuje prostoje a umožňuje dynamické úpravy.

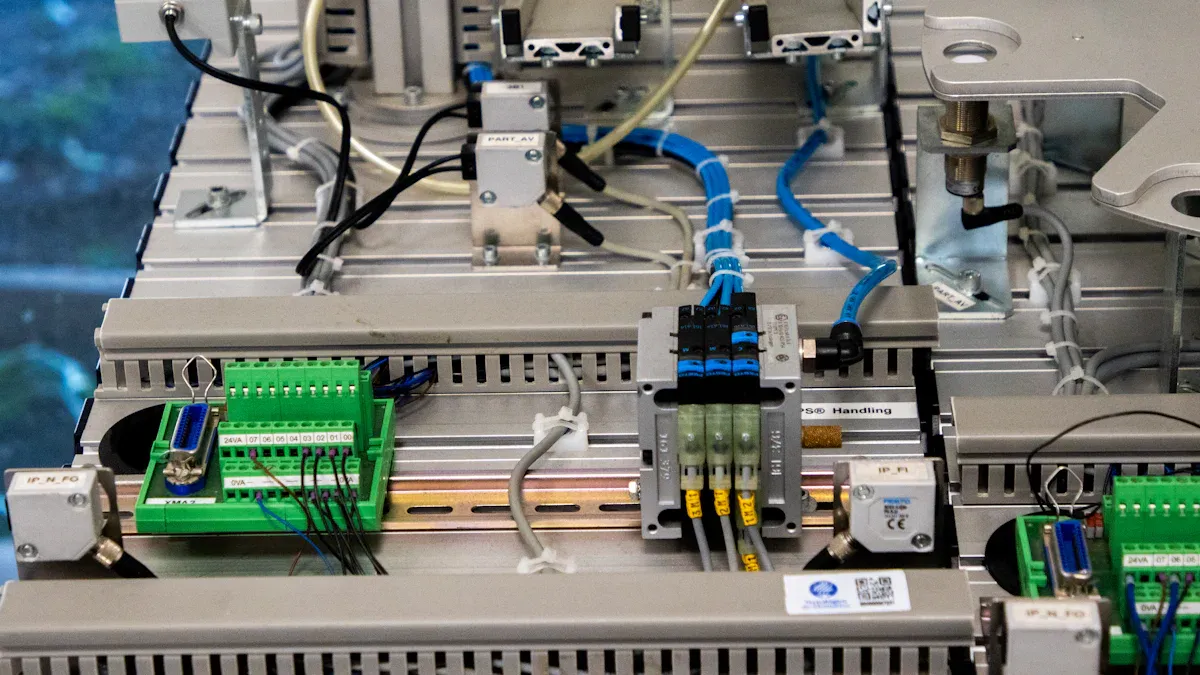

- Modernizace zařízení, jako je modulární architektura strojů a pokročilý tepelný management, podporují rychlou výměnu a udržují stálou kvalitu pájení.

- Zlepšení pracovních postupů, včetně automatizované manipulace s materiálem a digitální integrace, zefektivňují výrobní tok a minimalizují manuální zásahy.

Tyto strategie vám pomohou zvýšit propustnost, maximalizovat využití zdrojů a zajistit konzistentní výsledky vaší výrobní linky.

Klíčové poznatky

- Optimalizujte nastavení stroje, jako je teplota pájky, rychlost dopravníku a... volba trysky ke zvýšení rychlosti a kvality.

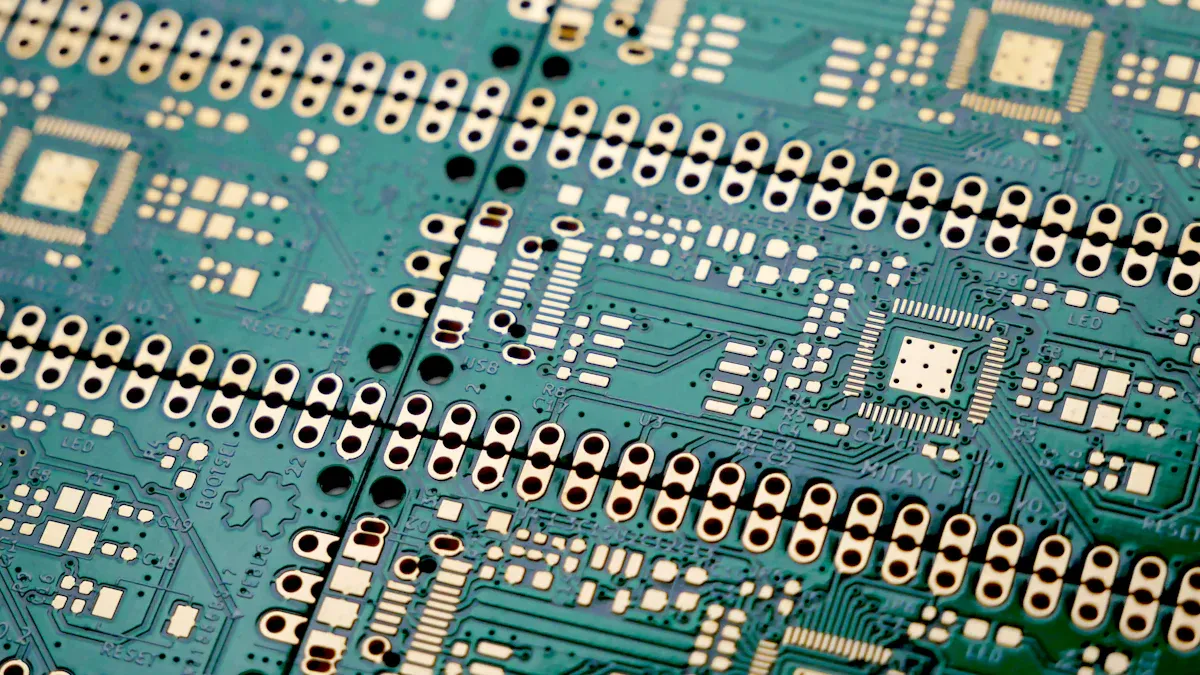

- Navrhujte desky plošných spojů s ohledem na jejich vyrobitelnost úpravou velikosti otvorů a rozmístění součástek, abyste omezili výskyt vad a urychlili pájení.

- Investujte do vysokorychlostních strojů a automatizace, abyste mohli zvýšit míru výroby a snížit počet manuálních chyb.

- Uplatňovat zásady štíhlého pracovního postupu a dobře školit operátory, aby se zefektivnily procesy a zachovala konzistentní kvalita.

- Pomocí inline kontroly a údržby založené na datech můžete včas zachytit závady a udržovat zařízení v bezporuchovém provozu.

Nastavení stroje

Parametry pájení

Vyšší produktivity můžete dosáhnout vyladěním svých parametry pájení. Začněte nastavením teploty pájecí lázně mezi 250 °C a 260 °C pro bezolovnaté pájky. Tento rozsah zajišťuje správné tavení a smáčení, což zabraňuje vzniku studených spojů a oxidaci. Nastavte rychlost dopravníku na 1,0-1,5 metru za minutu. Tato rychlost vyrovnává dobu kontaktu s pájecí vlnou, čímž snižuje výskyt defektů a zároveň udržuje rovnoměrný tok. Udržujte výšku vlny těsně u dna desky plošných spojů, aby nedocházelo k přemostění a přeskokům. Předehřejte desku na 100-120 °C, abyste zabránili tepelnému šoku a zlepšili smáčení pájky. Pravidelná kalibrace a tepelné profilování vám pomohou včas odhalit nesrovnalosti a udržet optimální nastavení.

| Parameter | Recommended Value | Effect on Throughput and Quality |

| ———————– | —————————- | ——————————————- |

| Solder Bath Temperature | 250–260°C (lead-free) | Proper melting avoids cold joints/oxidation |

| Conveyor Speed | 1.0–1.5 m/min | Maintains throughput, prevents defects |

| Wave Height | Just touching the PCB bottom | Controls solder exposure, prevents bridging |

| Preheat Temperature | 100–120°C | Prevents shock, improves solder wetting |

Výběr trysek

Výběr správného typu trysky přímo ovlivňuje dobu cyklu a výkonnost. Jednoduché trysky minimalizují prostoje způsobené ruční výměnou, ale nemusí vyhovovat každé desce. Proudové (vlnové) trysky se dobře osvědčují u velkých řad a nabízejí rychlé, směrové pájení s minimální údržbou. Smáčecí trysky umožňují pohyb o 360 stupňů a vysokou přesnost, takže jsou ideální pro desky s těsně rozmístěnými součástkami. Vlastní trysky, navržené pro specifické profily desek, mohou pokrýt velké plochy při jednom průchodu a zvýšit rychlost. Použití softwarové nástroje pro optimalizaci změn trysek a pájecí vzory, čímž se zkracuje mrtvý čas a zvyšuje efektivita.

Tip: Systémy s více tryskami umožňují pájení více spojů najednou, což dále zvyšuje rychlost výroby.

Údržba

Důslednou údržbou udržíte svůj stroj na selektivní pájení ve špičkovém výkonu. Pravidelně stroj čistěte a odmašťujte, abyste zabránili ucpávání trysek. Sledujte hladinu pájecí pasty, abyste předešli závadám. Kontrolujte a čistěte trysky, abyste zajistili rovnoměrné nanášení pájky. Kontrolujte součásti, jako jsou kartáče a ložiska, abyste předešli neočekávaným poruchám. Aktualizujte software, abyste zachovali bezproblémový provoz. Prediktivní údržbapomocí analýzy dat a senzorů internetu věcí pomáhá předvídat problémy dříve, než způsobí odstávku. Automatizované diagnostické nástroje a systémy poháněné umělou inteligencí mohou optimalizovat nanášení pájecí pasty a odhalovat anomálie v reálném čase, čímž udržují vaši linku efektivní a spolehlivou.

Návrh desek plošných spojů

Vyrobitelnost

Můžete zvýšit selektivní pájecí výkon navržením desky plošných spojů s ohledem na vyrobitelnost. Vědecké studie ukazují, že klíčovou roli hraje velikost otvorů průchozí technologie (THT). Pokud použijete větší průměry otvorů, s Poměr mezer 30-40%, zlepšíte vertikální plnění otvorů a robustnost procesu. To vám umožní zkrátit dobu pájecího kontaktu a snížit teplotu předehřevu. V důsledku toho zkrátíte celkovou dobu pájení a minimalizujete tepelné namáhání desek. Optimalizací velikosti otvorů umožníte rychlejší a spolehlivější pájecí cykly. Tento přístup vede k vyšší propustnosti a menšímu počtu vad.

Tip: Na začátku procesu vždy zkontrolujte, zda je váš návrh vyrobitelný. Malé změny velikosti otvorů nebo tvaru podložek mohou mít velký vliv na rychlost výroby.

Umístění součástí

Strategické rozmístění součástek vám pomůže dosáhnout konzistentní kvality pájení a maximalizovat propustnost. Vyvážené konstrukce podložek a symetrické uspořádání podporují rovnoměrné smáčení pájky, což snižuje výskyt vad, jako je například tvorba hrobových kamenů. K přesnému a efektivnímu umístění součástek byste měli používat automatické stroje pick-and-place. Tím se sníží počet lidských chyb a urychlí montáž. Jednotná orientace a zarovnání součástek zefektivňuje automatizovanou montáž a snižuje riziko chyb při umísťování. Například, orientace pasivních součástek kolmo ke směru pohybu desky plošných spojů. při pájení pomáhá předcházet vzniku hrobových kamenů. Udržujte volný prostor kolem citlivých součástek a neumisťujte těžké součástky do blízkosti okrajů desky. Tyto kroky snižují mechanické namáhání a zvyšují spolehlivost, což podporuje vyšší propustnost díky minimalizaci přepracování.

Panelizace

Design panelizace přímo ovlivňuje dobu cyklu selektivního pájení a kvalitu výrobků. Zvažte tyto osvědčené postupy:

- Použijte pravoúhlé, symetrické panely, abyste zabránili koncentraci napětí a deformaci.

- Zajistěte správné okraje nástrojů pro manipulaci se strojem a vyrovnání.

- Při práci s těžkými komponenty zmenšete velikost panelu, abyste zabránili jeho deformaci.

- Vyvarujte se umístění vrubových řezů nebo výřezů v blízkosti křehkých součástí, abyste zabránili jejich zlomení.

- Zachování mechanické stability vyvážením velikosti panelu a hmotnosti komponent.

Správná paneláž usnadňuje registraci a manipulaci se strojem. Tím se snižuje počet vad, zkracuje se doba cyklu a zvyšuje se celková výkonnost.

Modernizace zařízení

Vysokorychlostní stroje

Investicí do vysokorychlostních strojů můžete dosáhnout výrazného zvýšení produktivity selektivního pájení. Moderní systémy, jako např. Pillarhouse Jade Pro Duplex, use dual-bath technology. This feature lets you switch between different solder alloys quickly, which saves time during changeovers. The Jade Pro also offers advanced preheating from both the top and bottom, along with process aids that help you handle complex, multi-layer PCBs. These upgrades make it easier to transition to lead-free production and handle a wider range of products. Machines such as the SH-3D combine fluxing, preheating, and soldering in one unit, which reduces production time. You benefit from independent temperature control, precise flux application, and flexible module setups. These features help you increase throughput and maintain high quality.

| Feature | Benefit |

| —————————– | ——————————- |

| Dual-bath technology | Fast alloy changeovers |

| Integrated preheating | Better soldering consistency |

| Multi-function system | Shorter production cycles |

| Flexible module configuration | Adapts to different batch sizes |

Automatizace

Automatizace mění proces selektivního pájení. Můžete provozovat linku 24 hodin denně, 7 dní v týdnu s minimálními odstávkami, což vede k mnohem vyššímu výrobnímu tempu než ruční montáž. Robotické pájení zajišťuje přesnost a opakovatelnost, takže se projeví méně vad a méně přepracování. S rostoucími náklady na pracovní sílu vám automatizace pomáhá kontrolovat výdaje tím, že snižuje potřebu manuální obsluhy. Získáte také možnost splnit přísné požadavky na kvalitu a objem. Automatizované systémy podporují škálovatelnost a pomáhají vám udržet si konkurenceschopnost. Podle použití robotů v pružných automatizačních buňkách, dále zvýšíte výkonnost a snížíte náklady na pracovní sílu.

Tip: Automatizace nejen zvyšuje rychlost, ale také zajišťuje konzistentní kvalitu, což usnadňuje plnění požadavků zákazníků.

Integrace softwaru

Integrace softwaru umožňuje přesnou kontrolu nad procesem selektivního pájení. Systémy jako např. Paralelní dvojité selektivní pájení Nordson SELECT používat software PhotoScan pro řízení procesu v uzavřené smyčce. Tento software udržuje parametry pájení stabilní a opakovatelné, což vede k vyšší výtěžnosti. Duální tavidla a pájecí nádoby umožňují zpracovávat dvě desky plošných spojů najednou, čímž se zdvojnásobuje vaše produktivita. Uzavřená řídicí smyčka vám pomůže udržet stabilitu procesu, takže můžete zvýšit výkonnost bez ztráty kvality. Pokročilý software také usnadňuje sledování, nastavování a optimalizaci výrobní linky v reálném čase.

Poznámka: Systém SELECT Synchro využívá technologii synchronního pohybu k synchronizaci procesů a zvýšení propustnosti až o 40%. Můžete zpracovávat více desek s různými slitinami a velikostmi trysek najednou, čímž se váš provoz stane flexibilnějším a efektivnějším.

Správa pracovních postupů

Principy štíhlosti

Můžete dosáhnout významného zlepšení v selektivní pájení uplatněním principů štíhlé výroby. Štíhlá výroba se zaměřuje na eliminaci činností bez přidané hodnoty, standardizaci procesů a omezení manuálních kroků. Když si osvojíte tyto strategie, zefektivníte pracovní postupy a omezíte úzká místa. V následující tabulce je uvedeno, jak konkrétní postupy štíhlé výroby ovlivňují propustnost při selektivním pájení:

| Lean Principle / Design Aspect | Impact on Throughput in Selective Soldering Operations |

| —————————————————– | ——————————————————————————————– |

| Elimination of non-value-added activities | Reduces unnecessary process steps, improving flow and throughput efficiency. |

| Minimizing process steps and standardizing processes | Decreases changeover time and handling, leading to faster throughput. |

| Reduction of manual processing (e.g., hand soldering) | Cuts labor costs and throughput delays significantly. |

| Proper design of through-hole pads and fiducials | Ensures quality solder joints and accurate placement, reducing rework and inspection delays. |

Výhodou jsou také menší pájecí trysky a flexibilní systémy, které podporují výrobu s vysokým počtem směsí a rychlejší výměnu. Tyto změny vám pomohou zvýšit výkonnost snížení pracnosti, počtu závad a plýtvání energií..

Školení

Školení obsluhy hraje zásadní roli při úspěchu selektivního pájení. Když investujete do komplexních školicích programů, umožníte svému týmu efektivně obsluhovat, udržovat a odstraňovat problémy se zařízením. Dobře vyškolení operátoři rozumí optimalizaci procesu, kontrole pájecích spojů a tepelnému profilování. Tyto znalosti vedou k vyšším výtěžkům a menšímu počtu vad. Neustálý rozvoj dovedností udržuje vaše zaměstnance v obraze, pokud jde o nejnovější technologie, což vám umožní plně využívat moderní zařízení. Snižujete také fluktuaci zaměstnanců a udržujete stálou kvalitu výroby.

Tip: Praktické workshopy a pravidelné rekvalifikační kurzy pomohou vašemu týmu osvojit si nové dovednosti a rychle se přizpůsobit změnám v procesech.

Plánování

Efektivní plánování zajišťuje hladký chod linky selektivního pájení a zabraňuje zbytečným prostojům. Měli byste plánovat výrobní dávky na základě sortimentu výrobků, dostupnosti strojů a potřeb údržby. Seskupením podobných úloh minimalizujete časy výměny a udržujete stabilní pracovní postup. Pomocí digitálních plánovacích nástrojů můžete sledovat průběh a upravovat plány v reálném čase. Tento přístup vám pomůže rychle reagovat na změny v poptávce a udržet vysokou propustnost. Když sladíte plánování s zásady štíhlosti a dovedností obsluhy, vytvoříte vyvážené a efektivní výrobní prostředí, které podpoří váš cíl zvýšit výkonnost.

Kvalita a rychlost

Řadová kontrola

Pomocí technologie inline kontroly můžete zvýšit průchodnost a snížit počet závad. proces selektivního pájení. Inline systémy automatizované optické kontroly (AOI) zkontrolujte každý pájecí spoj ihned po hromadném pájení. Tyto systémy automaticky detekují, opravují a ověřují vady. Vyhnete se tak úzkým místům při ruční kontrole a snížíte zásoby rozpracované výroby. Systémy AOI+Repair dokumentují všechna data o kontrole a opravách, což vám pomůže analyzovat základní příčiny a zlepšit proces. Inline selektivní pájení vlnou dosahuje vysokorychlostní automatizace, přičemž výkon přesahující 1200 kusů desek plošných spojů za hodinu. Přesnost umístění pájky dosahuje ±0,02 mm a počet defektů klesá pod 0,3%. Výhodou je synchronizace dopravníku v uzavřené smyčce a adaptivní řízení procesu, které optimalizují parametry pro každou součást. Tato technologie urychluje nápravná opatření a zvyšuje výtěžnost.

- Systémy AOI+Repair snižují lidskou subjektivitu a zlepšují opakovatelnost.

- Programovatelné parametry, jako je nanášení tavidla a doba zdržení pájky, minimalizují poškození a zlepšují kvalitu spoje.

- Ohřev pájecího hrnce na vyžádání snižuje spotřebu energie o 40% a zvyšuje tak energetickou účinnost procesu.

Tip: Inline kontrola vám umožní včas zachytit a opravit vady, takže si udržíte vysokou propustnost a stálou kvalitu.

Prevence závad

Řízením klíčových procesních proměnných předcházíte vadám. Analýza způsobilosti strojů a studie způsobilosti procesů help you identify and manage variations. You maintain accuracy in flux spraying and control the soldering temperature and time. High-precision equipment ensures reliable solder joints. Modular machine designs let you scale production without sacrificing quality. You use closed-loop controls to keep parameters stable and repeatable. These measures reduce defects and rework, which supports higher throughput. You also minimize downtime by using quick modular maintenance and fast line reconfiguration.

| Control Measure | Benefit |

| ———————– | —————————- |

| Flux Control | Consistent solder joints |

| Temperature Control | Prevents overheating/damage |

| Solder Joint Inspection | Early defect detection |

| Modular Design | Scalable production capacity |

Spolehlivost

Do procesu selektivního pájení zabudujete spolehlivost díky zachování rovnoměrnosti a přesnosti. Udržujete přesné stříkání tavidla a kontrolujete teplotu a čas pájení. Vysoce přesné stroje a modulární konstrukce vám umožní rozšířit kapacitu při zachování vysoké kvality. Inline kontrola a opatření pro prevenci vad zajišťují stabilní a opakovatelné procesy. Dosáhnete robustních pájecích spojů a snížíte poškození součástek, zejména při pájení bez Pb. Spolehlivé procesy znamenají méně vad, méně přepracování a vyšší výkonnost. Splníte požadavky zákazníků na kvalitu a rychlost a podpoříte neustálé zlepšování výrobní linky.

Poznámka: Spolehlivé procesy selektivního pájení vám pomohou dosáhnout konzistentních výsledků a udržet si konkurenční výhodu.

Zvýšení propustnosti: Časté chyby

Přílišná komplikovanost

Možná si myslíte, že přidáním dalších kroků nebo funkcí vyřešíte výrobní problémy, ale přílišná komplikovanost procesu selektivního pájení často vede k opačnému efektu. Složitá nastavení zvyšují riziko chyb a zpomalují vaši linku. Například, nezbývá dostatek místa pro selektivní pájecí trysky. může způsobit vyplavení pájky a defekty. Navrhování desek s díly umístěnými příliš blízko u sebe zvyšuje riziko kolizí a snižuje výtěžnost. Použití měděných stop s různou hmotností nebo nevhodné stopy součástek může mít za následek tombstoning a nesouosost. Pokud navrhujete desku až na samou hranici pravidel pro desky plošných spojů, zvyšujete riziko výrobních problémů. Udržujte svůj postup jednoduchý a rozvržení přehledné, abyste zvýšili výkonnost a omezili nákladné chyby.

Zanedbání údržby

Zanedbání pravidelné údržby je jedním z nejrychlejších způsobů, jak snížit produktivitu. Stroje, kterým není věnována plánovaná péče, se častěji porouchávají a způsobují neplánované prostoje. Studie Asociace elektronických výrobních služeb z roku 2021 zjistila, že ve společnostech s pravidelným plánem údržby došlo k poklesu Snížení provozních prostojů o 15% a prodloužení životnosti zařízení o 20%.. Když vynecháte údržbu, zastavíte výrobní linku, zpozdíte dodávky a riskujete nespokojenost zákazníků. Důsledná údržba vám zajistí zařízení pro selektivní pájení běží hladce a pomáhá udržovat vysokou propustnost.

Ignorování dat

Máte přístup k cenným datům o procesech, ale jejich ignorování může vést k opakujícím se závadám a promarněným příležitostem ke zlepšení. Mezi běžné chyby patří např. nízké teploty pájecí lázně, nedostatečný ohřev nebo nadměrné usazování pájky.. Tyto problémy způsobují například nedostatečné vyplnění otvorů, přemostění a pájecí kuličky. Pokud nebudete monitorovat a upravovat svůj proces na základě analýzy v reálném čase, budete mít více závad a pomalejší výrobu. Využívejte data k odhalení trendů, včasné nápravě problémů a zvýšení výkonnosti bez ztráty kvality.

Zvýšení propustnosti: Optimalizace procesu

Plánování cesty

Efektivitu selektivního pájení můžete zvýšit tím, že se zaměříte na plánování cesty. Když seskupit podobné součásti, jako jsou rezistory nebo kondenzátory, pomáháte stroji jít kratší a přímější cestou. Tím se zkrátí doba pohybu pájecí trysky a minimalizují se zbytečné pohyby. Například uspořádání integrovaných obvodů v jedné sekci a pasivních součástek v jiné umožňuje stroji dokončit pájecí úlohy rychleji.

Mnoho inženýrů používá softwarové nástroje, které modelovat pájecí sekvenci jako problém optimalizace cesty.. Tyto nástroje vám pomohou najít nejkratší cestu pro pájecí hlavu, podobně jako při řešení hádanky. Zkrácením celkové dráhy zkrátíte dobu cyklu pro každou desku. Tento přístup vede k vyšší propustnosti a menšímu opotřebení zařízení.

Tip: Pravidelně kontrolujte rozvržení desek plošných spojů a rozmístění součástek. Malé změny v seskupení mohou mít velký vliv na efektivitu stroje.

Flux Chemistry

Optimalizace chemického složení tavidla hraje klíčovou roli při selektivním pájení. Správné složení tavidla čistí kovové povrchy a zlepšuje smáčení pájky, který pomáhá vytvářet silné a spolehlivé klouby. Měli byste vybrat tavidlo se správnou úrovní aktivity, abyste vyvážili smáčivost a minimalizovali rozstřikování. Tavidla s nízkým rozstřikem udržují vaše desky čistší a snižují potřebu čištění po pájení.

Tavidlo musíte také přizpůsobit pájecímu drátu a postupu. Výběr správného procenta a vzorce tavidla zajistí hladký tok pájky a konzistentní tvorbu spoje. Tím se sníží počet defektů a přepracování, což vám pomůže zvýšit výkonnost. Tavidla na bázi alkoholu s pryskyřicí může zlepšit přilnavost a spolehlivost nátěru, zejména ve vlhkém prostředí. Vyhněte se tavidlům s vysokým obsahem kyselin, protože mohou poškodit kvalitu spoje.

- Výhody optimalizovaného chemického složení tavidla:

- Lepší smáčení pájky a pevnost spoje

- Méně vad a méně přepracování

- Čistší desky a méně údržby

Vyladěním chemického složení tavidla a jeho aplikace podpoříte stabilní proces a dosáhnete vyšších výrobních rychlostí.

Můžete dosáhnout rychlých zisků v selektivní pájení zaměřením se na automatizace, monitorování v reálném čase a modulární vybavení.. Odborníci z oboru doporučují integrovat Detekce závad pomocí umělé inteligence, digitální dvojčata a prediktivní údržba pro vyšší efektivitu. Chcete-li dosáhnout okamžitých výsledků, použijte tento kontrolní seznam:

- Použít přísná ochrana ESD a pokročilé kontrolní metody.

- Důkladně proškolte techniky a dodržujte normy IPC.

- Údržba přípravků a kontrola procesních parametrů.

- Naplánujte preventivní údržbu, abyste se vyhnuli prostojům.

Neustále zdokonalujte své procesy a investujte do zvyšování kvalifikace pracovníků, abyste si udrželi dlouhodobé zlepšení.

ČASTO KLADENÉ DOTAZY

Jak nejrychleji zvýšit výkon selektivního pájení?

Můžete začít optimalizací nastavení stroje a přechodem na vysokorychlostní zařízení. Zaměřte se na plánování dráhy a automatizujte opakující se úlohy. Tyto změny přinesou okamžité zlepšení doby cyklu a výkonu.

Jak často byste měli provádět údržbu strojů pro selektivní pájení?

Měli byste dodržovat harmonogram doporučený výrobcem. Většina odborníků doporučuje každodenní čištění a týdenní kontroly. Prediktivní údržba pomocí senzorů vám pomůže včas zachytit problémy a vyhnout se neočekávaným odstávkám.

Mohou mít změny v návrhu PCB vliv na propustnost?

Ano. Jednoduché úpravy, jako je zvětšení velikosti otvorů nebo zlepšení rozteče součástek, umožňují rychlejší pájení a méně defektů. Měli byste své návrhy revidovat s ohledem na vyrobitelnost.

Jakou roli hraje školení operátorů v propustnosti?

Školení obsluhy zajistí, že váš tým porozumí obsluze stroje, řešení problémů a optimalizaci procesu. Dobře vyškolený personál snižuje počet chyb, urychluje výměnu a udržuje stálou kvalitu.

Mají aktualizace softwaru vliv na selektivní pájení?

Absolutely! Software upgrades give you better process control, real-time monitoring, and automated adjustments. You can quickly adapt to new products and maintain high throughput with fewer manual interventions.