Selbst kleine Probleme in Ihrem Reflow-Ofen können kostspielige Fehler verursachen und die Produktion verlangsamen. Sie können Probleme sehen wie Grabsteine, Lötperlen, Rückstandsverfärbungen, Lücken, Graphen und Kopf-in-Kissen beim Reflow-Löten. Diese Probleme treten bei der bleifreien Montage häufiger auf. Das liegt daran, dass höhere Temperaturen und kleinere Lotpastenablagerungen verwendet werden.

Zuverlässige Öfen helfen Ihnen, kalte Lötstellen, falsch ausgerichtete Leiterplatten und teure Reparaturen zu vermeiden. Eine gute Prozesssteuerung, sorgfältige Inspektion und intelligente Designentscheidungen tragen dazu bei, diese Ausfälle zu verringern.

|

Störung Typ |

Auswirkungen auf die Produktion |

|---|---|

|

Ausfall des Gebläses |

Ungleichmäßige Erwärmung, Nacharbeit |

|

Ausfall des Heizgeräts |

Unvollständiges Löten |

|

Förderer Drift |

Fehlausrichtung, Defekte |

Wichtigste Erkenntnisse

-

Halten Sie Ihren Reflow-Ofen sauber. Pflegen Sie ihn häufig. Dies hilft, ungleichmäßige Erwärmung zu vermeiden. Es hilft auch, kalte Lötstellen zu vermeiden.

-

Prüfen Sie Heizungen, Gebläse und Temperatursensoren häufig. Stellen Sie sicher, dass sie richtig funktionieren. Dies trägt dazu bei, dass die Heizung konstant und gleichmäßig arbeitet.

-

Siehe Bandgeschwindigkeit und Ausrichtung. Dadurch wird verhindert, dass sich Teile falsch bewegen. Es hilft auch, Probleme beim Löten zu vermeiden.

-

Wählen Sie die richtige Lötpaste. Lagere sie richtig. Prüfen Sie, ob sie noch gut ist. Dies hilft, schwache Verbindungen und schlechte Benetzung zu vermeiden.

-

Entwerfen Sie Leiterplatten mit ausgewogenen Padgrößen. Lassen Sie ausreichend Platz für Pads. Dies verhindert Tombstoning und Lötbrücken.

-

Das richtige Temperaturprofil einstellen für Ihren Ofen. Beobachten Sie ihn genau. Dies trägt zur Herstellung starker und zuverlässiger Lötstellen bei.

-

Prüfen Sie Ihre Leiterplatten mit SPI-, AOI- und Röntgengeräten. Dies hilft, Fehler frühzeitig zu erkennen. Es hilft auch, die Qualitätskontrolle zu verbessern.

-

Unterrichten Sie Ihr Personal über Reinigung und Kalibrierung. Zeigen Sie ihnen, wie sie Fehler erkennen können. So bleibt Ihr Reflow-Prozess reibungslos und effizient.

Ungleichmäßige Erwärmung

Ungleichmäßige Erwärmung ist ein Problem, das bei Reflow-Öfen häufig auftritt. Wenn der Ofen nicht alle Teile gleichmäßig erwärmt, kann es zu Defekten wie Grabsteinen oder kalten Lötstellen kommen. Auch eine schlechte Benetzung kann vorkommen. Diese Probleme machen die Verbindungen schwach und die Leiterplatten unzuverlässig. Beim Reflow-Löten kann schon eine kleine Temperaturänderung auf der Leiterplatte zu großen Problemen führen.

Verursacht

Probleme mit dem Heizgerät

Probleme mit der Heizung sind ein Hauptgrund für ungleichmäßige Erwärmung. Wenn ein oder mehrere Heizelemente nicht mehr richtig funktionieren, werden einige Teile des Ofens nicht heiß genug. Es kann sein, dass sich einige Bereiche schneller oder langsamer erwärmen als andere. Wenn die Isolierung, z. B. Glaswolle, abgenutzt ist, kann Wärme entweichen. Dadurch werden einige Bereiche, vor allem an den Rändern oder oben, kühler als sie sein sollten.

Probleme mit dem Luftstrom

Der Luftstrom ist wichtig für die Verteilung der Wärme im Ofen. Ventilatoren und Gebläse bewegen die heiße Luft in der Kammer. Wenn sich ein Gebläse verlangsamt, blockiert wird oder ausfällt, können sich kalte Stellen bilden. Auch die Verschmutzung von Düsen kann den Luftstrom blockieren und die Erwärmung verringern. Die Art und Weise, wie Ihre Leiterplatten und Komponenten geformt und platziert sind, verändert die Luftströmung. Platinen mit ungeraden Formen oder großen Teilen, wie BGAs, werden möglicherweise nicht gleichmäßig erhitzt.. Kanteneffekte bei rechteckigen oder scheibenförmigen Platten können dies noch verschlimmern.

Tipp: Sorgfältiger Entwurf der Schaltung und Platzierung der Komponenten hilft, ungleichmäßige Erwärmung zu vermeiden. Versuchen Sie, keine großen Teile in der Nähe der Kanten Ihrer Leiterplatte zu platzieren.

Fehlersuche

Heizungen inspizieren

Beginnen Sie mit der Überprüfung jeder Heizzone. Achten Sie auf Anzeichen dafür, dass eine Heizung nicht richtig funktioniert. Verwenden Sie Thermoelemente, um die Temperatur in verschiedenen Zonen zu prüfen und zu vergleichen. Wenn Sie ein Problem feststellen, reparieren oder ersetzen Sie das defekte Heizgerät. Überprüfen Sie die Isolierung auf Schäden oder Verschleiß. Eine gute Isolierung hält die Wärme im Innern und hilft, die Temperatur konstant zu halten.

Ventilatoren prüfen

Prüfen Sie als nächstes alle Lüfter und Gebläse. Vergewissern Sie sich, dass sie sich leicht drehen und keinen Staub oder Rückstände aufweisen. Reinigen Sie alle verschmutzten Düsen, um den Luftstrom zu verbessern.. Ändern Sie die Lüftergeschwindigkeit oder die Position, wenn Sie eine bessere Luftbewegung benötigen. Verwenden Sie ein Gitterband oder einen Kantenförderer, damit die Luft um die Leiterplatte herumströmen kann. So kann die Wärme jeden Teil der Leiterplatte erreichen.

-

Reinigen Sie Ihren Backofen häufig, um Flussmittel und Rückstände zu beseitigen.

-

Beobachten Sie den Prozess mit Hilfe von Regelkarten oder SPC, um Temperaturänderungen frühzeitig zu erkennen.

-

Einsatz von AOI-Systemen zum Auffinden von Fehlern durch ungleichmäßige Erwärmung.

Wenn Sie nach diesen Schritten immer noch Probleme haben, bitten Sie Ihren Ofenbauer um fachkundige Hilfe.

Probleme mit dem Förderer

Probleme mit dem Förderband in Ihrem Reflow-Ofen kann große Probleme verursachen. Wenn sich das Förderband nicht gut bewegt, werden die Bretter möglicherweise nicht richtig erhitzt. Die Platinen können auch verrutschen. Dies kann zu Problemen beim Löten, zu Teilen, die nicht in einer Linie liegen, oder sogar zu Bruchstücken führen. Diese Probleme verlangsamen die Arbeit und führen zu höheren Kosten.

|

Problem des Förderers |

Auswirkungen auf die PCB-Qualität |

Präventionsmaßnahmen |

|---|---|---|

|

Abweichung der Kettengeschwindigkeit |

- Schlechtes Erhitzen kann zu kalten Lötstellen, gerissenem Zinn oder gebrochenen Teilen führen. |

- Überprüfen Sie häufig die Geschwindigkeit des Förderers |

|

Mechanischer Verschleiß von Komponenten |

- Die Bretter bewegen sich ungleichmäßig und erhalten zu viel oder zu wenig Wärme |

- Überprüfen Sie die Teile häufig und tauschen Sie alte Teile aus. |

Verursacht

Bandschieflauf

Manchmal bewegt sich das Förderband in die falsche Richtung oder klemmt Bretter ein. Das passiert, wenn Schienen sind zu eng oder nicht gerade. Auch verbogene Schienen, alte Lager und schlechte Umlenkrollen können dies verursachen. Wenn der Riemen klemmt oder rüttelt, können sich Bretter verbiegen oder verschieben. Erschütterungen durch den Boden oder andere Maschinen können dies noch verschlimmern.

-

Schienen, die Bretter quetschen oder biegen

-

Verbogene oder holprige Schienen

-

Alte Lager und Tragrollen

-

Schütteln oder Anhalten des Förderbandes

Motorische Probleme

Eine Motorstörung kann dazu führen, dass das Förderband anhält oder zu schnell oder zu langsam läuft. Wenn der Motor seine Leistung verliert oder eine Sicherung durchbrennt, kann das Band stehen bleiben. Defekte Regler, defekte Drähte oder ein fehlerhafter Analogausgang können Alarme auslösen oder den Betrieb verlangsamen. Auch eine festsitzende Kette oder ein Maschenband kann die Bewegung stoppen.

-

Gebrochener oder schlechter Reglerkontakt

-

Motorschaden oder schwache Leistung

-

Durchgebrannte Sicherung im Stromkreis

-

Antriebskette abgefallen oder verklemmt

-

Die Kette oder das Netzband ist blockiert

Fehlersuche

Gürtel einstellen

Um einen ungeraden Riemen zu reparieren, prüfen Sie die Schienen und richten Sie sie aus. Reinigen Sie die Gleitschiene und halten Sie sie frei von Staub. Wenn der Riemen lose ist oder wackelt, bewegen Sie die Spannrolle, um ihn zu fixieren. Ölen Sie die Antriebskette alle zwei Monate mit Spezialöl. Überprüfen Sie die beweglichen Teile auf lose Stellen oder merkwürdige Geräusche.

Tipp: Halten Sie das Förderband nicht an, wenn der Ofen heiß ist. Warten Sie, bis er abgekühlt ist, damit das Band nicht schnell altert.

Service Motor

Wenn sich der Riemen nicht bewegt, prüfen Sie zuerst den Motor und die Kabel. Wechseln Sie eventuell durchgebrannte Sicherungen aus und überprüfen Sie den Stromkreis. Prüfen Sie, ob die Antriebskette ab ist oder klemmt. Wenn Sie eine Langsamfahr-AlarmÜberprüfen Sie den Regler und den Analogausgang. Wenn die Geschwindigkeit nicht konstant ist oder der Riemen zittert, ölen Sie die Kette und die Antriebsteile. Wechseln Sie eventuell defekte Geber oder Kupplungen aus. Reparieren oder wechseln Sie den Regler, falls erforderlich.

-

Reinigen Sie die Maschine täglich von außen und entsorgen Sie den Abfall.

-

Achten Sie ständig auf die Geschwindigkeit des Förderbandes und das Schütteln.

-

Überprüfen Sie die Teile häufig und tauschen Sie alte Teile aus.

Sie können die meisten Probleme mit dem Förderband vermeiden, indem Sie Ihren Ofen sauber und in gutem Zustand halten. Häufiges Überprüfen und Beobachten hilft Ihnen, Probleme frühzeitig zu erkennen. So funktioniert Ihre Leiterplattenbaugruppe gut und ohne Probleme.

Temperaturprofil

Ein korrektes Temperaturprofil ist für ein gutes Reflow-Löten sehr wichtig. Wenn Sie das falsche Profil verwenden oder Ihre Sensoren nicht richtig eingestellt sind, können Sie Probleme wie kalte Lötstellen, Grabsteine und Lotkugeln bekommen. Jeder Teil des Reflow-Prozesses muss sorgfältig überwacht werden. Sie müssen die Temperatur bei jedem Schritt überprüfen, um sicherzustellen, dass Ihre Lötstellen stabil bleiben und gut funktionieren.

Verursacht

Sensor-Fehler

Sensoren kontrollieren die Temperatur im Inneren Ihr Ofen. Wenn ein Sensor kaputt geht oder falsche Werte anzeigt, kann Ihr Ofen zu heiß oder zu kalt werden. Dies kann dazu führen, dass sich die Leiterplatte ungleichmäßig erwärmt. Möglicherweise verschieben sich Teile, es entstehen Lötbrücken oder es wird nicht genug Lot aufgetragen. Manchmal führt altes Lot oder eine schlechte Befestigung des Thermoelementes zu falschen Daten. Kaptonband an sich hält Thermoelemente nicht gut, wenn es heiß wird. Sie brauchen Hochtemperaturlot oder leitfähiges Epoxidharz um gute Messwerte zu erhalten.

Profil-Einstellungen

Die Profileinstellungen legen fest, wie schnell und wie stark Ihr Backofen die Platten aufheizt und abkühlt. Wenn Sie die Einstellung Rampenrate zu hoch oder Einweichzeit zu kurzkönnen Sie einen Temperaturschock und kalte Verbindungen bekommen. Zu viel Hitze kann Teile verletzen oder mehr Lücken erzeugen. Bei zu geringer Hitze bleibt das Lot ungeschmolzen. Auch Faktoren wie Ofenbelastung, Abgase oder Fehler können Ihr Profil verändern.

Die folgende Tabelle zeigt, wie jeder Teil des Temperaturprofils die Qualität der Lötstelle verändert:

|

Reflow-Stufe |

Temperaturbereich & Rampenrate |

Auswirkungen von Abweichungen auf die Qualität von Lötverbindungen und Defekten |

|---|---|---|

|

Vorheizen |

50-150°C, Rampengeschwindigkeit 1-3°C/sec |

Kontrolliert die Verdampfung des Lösungsmittels und die Aktivierung des Flussmittels; eine unsachgemäße Rampe kann zur Bildung von Lötkugeln führen |

|

Einweichen |

150-180°C, Dauer 60-120s |

Sorgt für gleichmäßige Erwärmung und Oxidentfernung; schlechtes Einweichen führt zu kalten Fugen und Hohlräumen |

|

Reflow |

217-245°C, Zeit über dem Liquidus 30-90s |

Entscheidend für das Schmelzen des Lots und die Verfestigung der Verbindung; Bei einer Abweichung von 10°C erhöht sich die Porenrate um 15% |

|

Kühlung |

245-50°C, Abkühlgeschwindigkeit -2 bis -4°C/sec |

Kontrolliert die Erstarrung des Lots und die Kornstruktur; unsachgemäße Kühlung erhöht die IMC-Dicke um 30% und verringert die Zuverlässigkeit |

Anmerkung: Eine gute thermische Kontrolle kann Defekte um bis zu 80% reduzieren und Ihnen helfen, eine Ausbeute von 99,5% beim ersten Durchlauf zu erreichen.

Fehlersuche

Sensoren kalibrieren

Sie sollten Ihre Sensoren häufig überprüfen. Verwenden Sie Thermoelemente oder Profilmessgeräte, um die tatsächliche Temperatur auf Ihrer Leiterplatte zu messen. Entfernen Sie altes Lot, bevor Sie Hochtemperaturlot oder leitfähiges Epoxid verwenden. Dies hilft Ihnen, die richtigen Werte zu erhalten. Verwenden Sie Kaptonband nur zum Halten der Drähte, nachdem Sie das Thermoelement angebracht haben. Flussmittel aus dem Ofen und den Rohren entfernen. Dadurch werden falsche Messwerte vermieden und Ihr Backofen funktioniert weiterhin gut.

Profil anpassen

Ändern Sie Ihr Profil, um es an Ihre Platine und Lötpaste anzupassen. Legen Sie Rampenraten und Eintauchzeiten für Ihre Bauteile fest. Verwenden Sie für schwierige Leiterplatten ein Rampe-Soak-Spike-Profil. Dadurch verteilt sich die Wärme besser und es entstehen weniger Hohlräume. Bei BGAs kann ein Ramp-to-Spike-Profil helfen, die Frontalaufpralldefekte. Beobachten Sie die Zeit oberhalb des Liquidus und die Spitzentemperatur genau. Verwenden Sie AOI und Röntgenstrahlen, um nach Fehlern zu suchen. Ändern Sie Ihr Profil, wenn Sie Probleme finden.

Befolgen Sie diese Schritte, damit Ihr Temperaturprofil stimmt:

-

Messen von PCB-Temperaturen mit Profilierungswerkzeugenund nicht nur die Ofeneinstellungen.

-

Stellen Sie die Einweich- und Vorheizzonen für eine gleichmäßige Erwärmung ein.

-

Stellen Sie die Zeit über dem Liquidus und die Spitzentemperatur für Ihre Lotpaste ein.

-

Denken Sie bei der Festlegung der Zeiten an die thermische Masse Ihrer Leiterplatte.

-

Testen und ändern Sie die Profile anhand der Ergebnisse.

-

Kontrollieren Sie die Abkühlgeschwindigkeit für feste Lötstellen.

-

Befolgen Sie die Vorschriften des Herstellers bezüglich der Temperaturgrenzen.

Tipp: Prüfen Sie Ihr Ofenprofil mindestens einmal pro Woche oder nachdem Sie es repariert haben. Die Beobachtung in Echtzeit hilft Ihnen, Probleme frühzeitig zu erkennen.

Lötbrücken

Eine Lötbrücke entsteht, wenn Lötstellen miteinander verbunden werden, die sich nicht berühren sollten. Dadurch entsteht ein Kurzschluss, der Ihre Leiterplatte beschädigen kann. Sie sehen das oft nach Reflow-Löten mit Fine-Pitch-Teilen.

Verursacht

Überschüssige Paste

Die Verwendung von zu viel Lötpaste ist ein Hauptgrund für Brückenbildung. Wenn Sie zu viel Paste auftragen, kann sie sich ausbreiten und Pads verbinden. Dies geschieht, wenn die Schablone dick oder die Löcher zu groß sind. Auch eine schlechte Kontrolle der Pastenmenge oder die Verwendung alter Paste kann Probleme verursachen.

Dicke der Schablone

Die Schablonendicke bestimmt, wie viel Lötpaste auf jedes Pad kommt. Bei einer dicken Schablone wird zu viel Paste aufgetragen. Große oder krumme Schablonenlöcher lassen Paste dorthin gelangen, wo sie nicht hingehört. Dünne Schablonen, etwa 0,1-0,15 mmhelfen, die Überbrückung bei kleinen Teilen zu verhindern.

Pad-Design

Das Design der Pads ist wichtig, um Lötbrücken zu vermeiden. Zu nahe beieinander liegende oder falsch geformte Pads können Lötmittel einschließen. Durchkontaktierungen auf Pads oder fehlende Lötmaske zwischen den Pads lassen das Lot fließen und bilden Brücken. Verschmutzte oder rostige Pads verhindern ebenfalls, dass das Lot richtig haftet.

Tipp: Reinigen Sie Ihre Leiterplatte immer und überprüfen Sie sie auf Staub, Öl oder altes Flussmittel, bevor Sie Lötpaste drucken.

Zu den Hauptursachen für Lötbrücken gehören:

-

Schlechtes PCB-Pad-Design (Pads zu nahoder Durchkontaktierungen auf Pads)

-

Falsches oder schiefes Schablonenmuster

-

Zu viel oder zu wenig Lötpaste

-

Schlechte oder alte Lötpaste

-

Verschmutzte Leiterplatte (Staub, Wasser, Öl oder Flussmittelreste)

-

Falsch Reflow-Temperaturprofil

Fehlersuche

Kontrolle der Pastenmenge

Sie können die Brückenbildung verhindern, indem Sie die richtige Menge an Lotpaste verwenden. Wählen Sie eine Schablone, die die richtige Dicke für Ihre Bauteile hat. Für Teile mit kleinem Raster sollten Sie eine Schablone mit einer Dicke von 0,1-0,15 mm verwenden. Stellen Sie sicher, dass die Löcher der Schablone etwa 80-90% die Größe des Pads. Verwenden Sie Inspektionswerkzeuge, um die Pastenmenge und die Position zu überprüfen.

Schablone optimieren

Überprüfen Sie Ihren Schablonenentwurf und stellen Sie sicher, dass er richtig ausgerichtet ist. Die Löcher sollten der Größe und Form des Pads entsprechen. Abgerundete Löcher verhindern, dass sich das Lot in den Ecken ansammelt. Richten Sie die Schablone vor dem Druck aus. Reinigen Sie die Schablone häufig, damit sich die Paste nicht ansammelt.

Überprüfung Design

Sehen Sie sich Ihr Leiterplattenlayout an und versuchen Sie, mehr Platz zwischen den Pads zu schaffen. Fügen Sie eine Lötstoppmaske zwischen den Pads hinzu, um zu verhindern, dass das Lot darüber läuft. Verwenden Sie die Form der Pads, damit das Lot an die richtige Stelle gelangt. Wählen Sie Oberflächen wie ENIG oder Chemisch Zinn, damit das Lot besser benetzt wird.

|

Bereich Fehlersuche |

Was Sie tun sollten |

|---|---|

|

Lötpaste Volumen |

Verwenden Sie die richtige Schablonendicke und Lochgröße; prüfen Sie die Klebestellen |

|

Schablonen-Design |

Richten Sie die Schablone aus; verwenden Sie abgerundete Löcher; reinigen Sie die Schablone häufig |

|

Pad & Schaltungslayout |

Pads weiter voneinander entfernt anbringen; Lötmaske hinzufügen; gute Padformen verwenden |

|

Reflow-Profil |

Langsam erhitzen; nicht zu hohe Spitzenhitze verwenden |

|

Inspektion |

AOI oder Röntgenstrahlen zur frühzeitigen Erkennung von Brücken verwenden |

Anmerkung: AOI- und Röntgensysteme helfen Ihnen, Lötbrücken schnell zu finden. Frühzeitiges Erkennen spart Zeit und reduziert den Reparaturaufwand.

Wenn Sie diese Dinge tun, können Sie die meisten Lötbrücken verhindern. Gute Kontrolle, kluges Design und häufiges Überprüfen sorgen dafür, dass Ihre Leiterplatten sicher sind und gut funktionieren.

Grabsteine

Tombstoning ist ein Problem, das beim Reflowlöten auftreten kann. Es tritt häufig auf bei Kleinteile wie Chips, Widerstände und Kondensatoren. Ein Ende des Teils hebt sich an und steht gerade, wie ein Grabstein. Dies kann den Stromkreis unterbrechen und dazu führen, dass Ihre Leiterplatte nicht gut funktioniert.

Verursacht

Ungleichmäßige Erwärmung

Ungleichmäßige Erwärmung ist der Hauptgrund für Tombstoning. Wenn beide Lötaugen nicht die gleiche Wärme erhalten, schmilzt ein Lötauge zuerst. Dadurch wird das Teil auf einer Seite nach oben gezogen. Dies kann vorkommen, wenn Ihr Ofen ungleichmäßig heizt oder Ihr Leiterplattendesign ein Pad heißer macht. Kühlkörper in der Nähe eines Pads oder unterschiedliche Leiterbahnbreiten können dies ebenfalls verursachen.

-

Die Benetzungskräfte sind nicht auf beiden Seiten ausgeglichen.

-

Die Pads erwärmen sich zu unterschiedlichen Zeiten und Temperaturen.

-

Schnelles Erhitzen oder schlechte Wärmeregulierung können die Situation verschlimmern.

Wenn Sie häufig Grabsteine sehen, überprüfen Sie Ihre Temperaturprofil des Ofens. Vergewissern Sie sich, dass sich beide Beläge mit der gleichen Geschwindigkeit aufheizen.

Pad Größe

Das Design der Lötaugen ist wichtig für das Tombstoning. Wenn die Pads nicht die gleiche Größe oder Form haben, schmilzt das Lot zu unterschiedlichen Zeiten. Große oder ungleichmäßige Lötaugen erleichtern das Umkippen des Bauteils. Wenn die Lötpaste nicht gleichmäßig aufgetragen wird, kann dies ebenfalls zu Problemen führen. Bei kleinen oder ungerade geformten Bauteilen ist die Wahrscheinlichkeit größer, dass sie einen Grabsteineffekt haben.

-

Die Pads sind zu groß oder haben nicht die gleiche Größe.

-

Das Layout des Pads ist nicht auf beiden Seiten gleich.

-

Die Schablonenlöcher sind nicht gut gestaltet.

Fehlersuche

Balance Heizung

Sie können das Tombstoning verhindern, indem Sie beide Pads auf die gleiche Weise erwärmen. Stellen Sie Ihr Reflow-Profil langsam aufheizen und konstant halten. Verwenden Sie Thermowerkzeuge, um nach heißen oder kalten Stellen zu suchen. Reinigen Sie Ihren Ofen und die Leiterplatten, um Oxidation zu verhindern, die das Schmelzen auf einer Seite verlangsamen kann. Wählen Sie Lötlegierungen wie SAC305, die über einen größeren Bereich schmelzen.

|

Schritt zur Fehlersuche |

Was Sie tun sollten |

|---|---|

|

Profilanpassung |

Langsam erhitzen und gleichmäßig tränken |

|

Kalibrierung des Ofens |

Werkzeuge zur Überprüfung der Ofentemperatur verwenden |

|

Auswahl der Legierung |

Verwenden Sie Lötzinn, das in einem weiten Bereich schmilzt |

|

PCB-Reinigung |

Reinigung von Schmutz und Oxidation |

Tipp: Kalibrieren Sie Ihren Ofen häufig und verwenden Sie SPC um die Temperatur und die Menge der Lötpaste zu überwachen.

Pad-Design anpassen

Überprüfen Sie das Design Ihres PCB-Pads und stellen Sie sicher, dass beide Pads die gleiche Größe und Form haben. Befolgen Sie die IPC-Regeln für Pad-Größen. Stellen Sie sicher, dass Ihre Schablone die gleiche Menge an Paste auf beide Pads bringt. Verwenden Sie gute Lötpaste, die sich gut verteilen lässt. Platzieren Sie die Teile sorgfältig und mit dem richtigen Druck.

-

Machen Sie die Polstergröße und den gleichen Abstand auf beiden Seiten.

-

Drucken Sie die Lotpaste gleichmäßig mit einer guten Schablone.

-

Verwenden Sie eine nicht zu dicke oder zu dünne Lötpaste.

-

PCBs und Teile reinigen bevor Sie beginnen.

Sie können AOI und Röntgenstrahlen einsetzen, um Grabsteine frühzeitig zu erkennen. Bringen Sie Ihrem Team bei, Probleme schnell zu erkennen und zu beheben. Wenn Grabsteinbildung immer wieder auftritt, versuchen Sie Klebstoff wie Chipbonder um die Teile während des Reflow-Prozesses festzuhalten.

Hinweis: Tombstoning tritt vor allem bei kleinen passiven Bauteilen auf. Wenn Sie winzige Teile verwenden, sollten Sie das Pad-Design und die Heizung noch genauer beobachten.

Kaltlötverbindungen

Kalte Lötstellen entstehen, wenn das Lot nicht vollständig schmilzt.. Diese Verbindungen sehen rau, grau und nicht glänzend aus. Sie brechen leicht und halten die Teile nicht gut. Wenn Sie Ihren Prozess nicht kontrollieren, kann es häufig zu kalten Lötstellen kommen. Diese Schwachstellen können dazu führen, dass Ihre Leiterplatte nicht mehr funktioniert, wenn sie erschüttert oder heiß oder kalt wird. Sie müssen die Temperatur und die Einstellungen überwachen, um dieses Problem zu vermeiden.

Verursacht

Niedrige Hitze

Niedrige Wärme ist die Hauptursache für kalte Lötstellen. Wenn der Ofen nicht heiß genug ist, wird das Lot weich, aber es fließt nicht. Große Teile oder Pads können die Wärme ableiten und die Dinge zu kühl halten. Dadurch kann das Lötzinn keinen festen Halt finden. Möglicherweise sind die Verbindungen holprig oder nicht glatt. Manchmal überspringt der Ofen das Vorheizen oder heizt nicht gleichmäßig auf. Wenn das Gerät nicht richtig eingestellt ist, kann die Temperatur zu stark schwanken.

-

Teile und Pads werden nicht heiß genug, um das Lot zu schmelzen

-

Schlechte Heizstufen, wie fehlendes Vorheizen oder ungleichmäßige Hitze

-

Geräteprobleme oder falsche Einstellungen können zu einer falschen Temperatur führen

Schlechte Benetzung

Schlechte Benetzung bedeutet, dass das Lot nicht an den Pads oder Leitungen haftet. Schmutz, Öl oder Rost können das Anhaften des Lots verhindern. Alte Lotpaste fließt oder haftet nicht gut. Wenn das Flussmittel wegen zu geringer Hitze nicht funktioniert oder alt ist, kann es den Rost nicht entfernen. Zu viel Wasser in der Luft oder Staub können ebenfalls zu kalten Lötstellen führen.

-

Rostige Pads oder Leitungen verhindern das Anhaften von Lot

-

Das Flussmittel funktioniert nicht, weil es nicht genug Hitze hat oder alt ist.

-

Alte oder schlechte Lötpaste

-

Lötpaste wird durch feuchte Luft zu dick oder zu dünn

Fehlersuche

Temperatur anheben

Sie können kalte Lötstellen reparieren, indem Sie den Ofen heißer machen. Stellen Sie die obere Temperatur mindestens 15°C höher als den Schmelzpunkt des Lots ein.. Halten Sie diese Hitze für mehr als 45 Sekunden, damit das Lot vollständig schmilzt. Überprüfen Sie den Ofen, um sicherzustellen, dass er richtig eingestellt ist. Verwenden Sie nicht zu viel Vorheizen oder zu hohe Hitze, sonst funktioniert das Flussmittel nicht. Achten Sie darauf, wie schnell die Platine abkühlt, damit sie nicht zu langsam abkühlt.

Tipp: Verwenden Sie ein Profilierungswerkzeug, um die tatsächliche Leiterplattentemperatur zu überprüfen, nicht nur die Ofennummer.

Qualität des Kleisters prüfen

Verwenden Sie immer neue Lötpaste. Werfen Sie alte oder schlechte Paste weg und verwenden Sie frische Paste. Bewahren Sie die Paste an einem kühlen, trockenen Ort auf, damit sie lange haltbar ist. Achten Sie darauf, dass die Schablone die richtige Menge an Paste auf die Platine bringt. Reinigen Sie die Pads und Leitungen, bevor Sie beginnen, um Schmutz und Rost zu beseitigen. Verwenden Sie ausreichend Flussmittel, damit das Lot gut haftet. Achte darauf, dass die Luft nicht zu viel Wasser enthält, damit die Paste nicht schlecht wird.

Empfohlene Schritte zur Fehlerbehebung:

-

Ändern Sie die Ofeneinstellungen um mit den Angaben des Herstellers übereinzustimmen.

-

Stellen Sie die Oberhitze auf mindestens 15 °C über dem Schmelzpunkt des Lots ein und halten Sie sie für 45 Sekunden.

-

Verwenden Sie neue Lötpaste und werfen Sie die alte Paste weg.

-

Verwenden Sie nicht zu viel Vorwärmzeit, sonst funktioniert das Flussmittel nicht mehr.

-

Achten Sie darauf, dass das Brett mit der richtigen Geschwindigkeit abkühlt.

|

Schritt zur Fehlersuche |

Was Sie tun sollten |

|---|---|

|

Einstellung des Ofenprofils |

Einstellen der richtigen Oberhitze und Haltezeit |

|

Qualität der Lötpaste |

Verwenden Sie die neue Paste und bewahren Sie sie an einem kühlen, trockenen Ort auf. |

|

Reinigung und Vorbereitung |

Reinigen Sie Pads und Kabel, bevor Sie beginnen |

|

Verwendung von Flussmitteln |

Genügend Flussmittel verwenden und nicht überhitzen |

|

Umweltkontrolle |

Vorsicht vor zu viel Wasser und Staub in der Luft |

Kalte Lötstellen machen Ihre Leiterplatte schwach und können zu deren Bruch führen. Sie können dies verhindern, indem Sie die richtige Hitze und gute Materialien verwenden und alles sauber halten. Überprüfen Sie Ihren Prozess häufig und nehmen Sie Änderungen vor, um jedes Mal stabile Leiterplatten herzustellen.

Lunker und Hohlräume

Lunker und Hohlräume sind Probleme, die beim Reflow-Löten auftreten können. Sie sehen aus wie winzige Löcher oder leere Stellen in Lötstellen. Man findet sie oft bei BGA-Bauteilen und überfüllten Leiterplatten. Wenn Sie diese nicht beheben, kann Ihre Leiterplatte schwach werden und nicht mehr richtig funktionieren.

Verursacht

Eingeschlossenes Gas

Während des Reflow-Prozesses kann sich Gas in der Lötstelle festsetzen. Wenn die Lötpaste heiß wird, gibt sie Gas aus dem Flussmittel und anderen Stoffen ab. Wenn der Ofen dieses Gas nicht entweichen lässt, bilden sich Blasen. Diese Blasen werden zu Hohlräumen oder Lunkern. Wenn Sie zu viel Flussmittel in der Lötpaste verwenden oder die Lötstelle zu schnell aufheizen, können Sie mehr eingeschlossene Gase sehen.

Luftfeuchtigkeit

Feuchtigkeit ist ein weiterer wichtiger Grund für Lunker. Wenn Ihre Leiterplatte oder Teile Wasser enthalten, verwandelt es sich bei Erwärmung in Dampf. Der Dampf drückt durch das Lot und verursacht Löcher. Feuchtigkeit kann durch schlechte Lagerung oder nicht trockene Leiterplatten entstehen. Wenn Sie das Vorbacken auslassen, können Sie mehr Lunker bekommen.

Tipp: Bewahren Sie Ihre Leiterplatten und Teile immer an einem trockenen Ort auf. Verwenden Sie versiegelte Beutel oder Trockenschränke, um Wasser fernzuhalten.

Hier ist eine Tabelle mit den häufigsten Ursachen und Lösungen für Lunker und Hohlräume:

|

Defekt Typ |

Häufige Ursachen |

Empfohlene Korrekturen |

|---|---|---|

|

Lunker (Pinhole Voids) |

- Feuchtigkeit in der Leiterplatte oder in Teilen |

- Vorgebackene Platten/Teile |

|

Hohlräume |

- Durch Flussmittel eingeschlossenes Gas |

- Vakuum-Reflow verwenden |

Fehlersuche

Trockene PCBs

Sie können die Lunkerbildung verringern, indem Sie Ihre Leiterplatten vor dem Löten trocknen. Backen Sie Ihre Leiterplatten und Teile bei der richtigen Hitze vor. Dieser Schritt entzieht Wasser und hilft, die Bildung von Dampf zu verhindern. Bewahren Sie Lötpaste an einem kühlen, trockenen Ort auf und verwenden Sie sie, bevor sie verdirbt.

Profil optimieren

Stellen Sie das Ofenprofil sorgfältig ein. Langsam vorheizen, um das Flussmittel zu starten und das Gas abzulassen. Passen Sie die Eintauchzeit so an, dass die Lotpaste gleichmäßig schmilzt. Heizen Sie nicht zu schnell, da sonst mehr Gas eingeschlossen wird. Für schwierige Platinen verwenden Sie Vakuum-Reflow-Öfen. Diese Öfen ziehen eingeschlossene Gase heraus und reduzieren die Hohlräume auf weniger als 10%.

Hier sind einige Schritte, die Sie befolgen können, um Lunker und Hohlräume zu verringern:

-

Heizen Sie die Leiterplatte lange genug vor, um das Flussmittel zu starten und das Gas abzulassen..

-

Lagern Sie Lötpaste und Platinen an trockenen Orten, um Wasser zu vermeiden.

-

Verwenden Sie Röntgenstrahlen und AOI, um verborgene Hohlräume zu finden und die Qualität zu prüfen.

-

Halten Sie die Lötpaste und die Ofeneinstellungen für jede Charge konstant.

Die Röntgeninspektion hilft Ihnen, Hohlräume in Lötstellen zu finden. Mit diesem Werkzeug können Sie die Größe und Anzahl der Lücken prüfen, ohne die Leiterplatte zu verletzen.

Sie können auch diese Tipps zur Fehlerbehebung ausprobieren:

|

Schritt zur Fehlersuche |

Beschreibung |

|---|---|

|

Ändern Sie die Schablone, um die Pastenmenge zu kontrollieren und weniger Paste zu verwenden. |

|

|

Verwenden Sie dünnflüssige Lötpaste |

Wählen Sie Lötpasten, die weniger Gas einschließen und weniger Hohlräume bilden. |

|

Kontrolle des thermischen Reflow-Profils |

Ändern Sie die Vorheiz- und Einweichzeiten, um den Fluss zu unterstützen und das Gas abzulassen. |

|

Einsatz von Vakuum-Reflow-Öfen |

Verwenden Sie während des Reflow-Prozesses ein Vakuum, um eingeschlossenes Gas herauszuziehen und Hohlräume zu verringern. |

Lunker und Hohlräume können sich zeigen in 30-40% von Lötstellenmeist bei BGAs. Diese Probleme machen Ihre Leiterplatte schwächer und beeinträchtigen ihre Funktionsweise. Die Industrieregeln besagen, dass Sie für gute Leiterplatten die Lücken unter 25% halten sollten. Wenn Sie Vakuum-Reflow verwenden, können Sie die Lücken auf unter 10% reduzieren. Prüfen Sie Ihre Leiterplatten immer mit Röntgenstrahlen, um diese Probleme frühzeitig zu erkennen und zu beheben. Gute Lötstellen tragen dazu bei, dass Ihre Leiterplatten länger halten und besser funktionieren.

Flussmittelrückstand

Flussmittelrückstände sind ein Problem, das nach dem Reflow-Löten häufig auftritt. Selbst wenn Sie "no-clean"-Flussmittel verwenden, können einige Rückstände unter den Bauteilen verbleiben. Diese Flussmittelreste können Ihre Leiterplatte beschädigen, vor allem wenn sie in kleinen Zwischenräumen stecken bleiben.

Verursacht

Unverträgliches Flussmittel

Manchmal wählen Sie ein Flussmittel, das nicht zu Ihrer Leiterplatte oder Ihren Teilen passt. Einige Flussmittel breiten sich stärker aus, was bei Verformungen hilft, aber mehr Rückstände hinterlässt. Andere verteilen sich nicht so gut, was zu schlechten Lötstellen führen kann. Die Chemikalien im Fluss, wie organische Säuren, Amine und Halogenidekönnen klebrige oder schädliche Filme bilden. Diese Filme können Wasser anziehen und dünne feuchte Schichten unter den Teilen bilden. Wenn dies geschieht, kann es zu mehr Kriechstrom und geringerer Zuverlässigkeit kommen, selbst wenn die Luft trocken ist.

Tipp: Es kommt darauf an, wie Sie Ihre Teile gestalten. Kurze Abstandshöhen und enge Stifte fangen mehr Flussmittelrückstände ein, was zu mehr Lecks führen kann.

Unvollständiger Reflow

Wenn Ihr Ofen nicht heiß genug ist, kann das Flussmittel nicht vollständig abbrennen oder verschwinden. Dadurch bleiben mehr Rückstände zurück. Kurze Abstandshöhen und große Metallpads können das Entweichen von Gas blockieren und das Flussmittel unter den Teilen einschließen. Das Harz oder Kolophonium im Flussmittel kann sich auch durch Hitze und Wasser zersetzen, wodurch weitere ionische Rückstände entstehen. Diese Rückstände können Rost verursachen und dazu führen, dass Ihre Leiterplatte nicht mehr so lange hält.

Die folgende Tabelle zeigt, wie Flussmittelrückstände können Ihre Leiterplatte beschädigen:

|

Aspekt |

Was passiert |

Auswirkungen auf die PCB-Zuverlässigkeit |

|---|---|---|

|

Frequenz |

Flussmittelrückstände sind üblich, auch bei No-Clean-Flussmitteln. |

Rückstände unter Teilen sind bei den meisten Arbeiten normal. |

|

Chemisches Verhalten |

Säuren in Flussmitteln können Filme bilden, wenn sie nass sind. |

Diese Folien können zu mehr Lecks und geringerer Zuverlässigkeit führen. |

|

Bauteil-Design |

Eine geringe Abstandshöhe fängt mehr Rückstände ein. |

Mehr eingeschlossene Rückstände bedeuten ein höheres Risiko von Problemen. |

|

Wahl des Flussmittels |

Flussmittel, die sich stark verteilen, hinterlassen mehr Rückstände. |

Mehr Rückstände können zu mehr Lecks und schlechterer Leistung führen. |

Fehlersuche

Richtiges Flussmittel verwenden

Sie können die Flussmittelrückstände verringern, indem Sie das richtige Flussmittel für Ihre Leiterplatte und Ihre Bauteile wählen. Verwendung von rückstandsarmen oder No-Clean-Flussmitteln das für Ihr Verfahren geeignet ist. Prüfen Sie immer, ob Ihr Flussmittel zu Ihrer Lotpaste und Ihrer Leiterplatte passt. Ändern Sie Ihre Ofeneinstellungen, um sicherzustellen, dass das Flussmittel abbrennt und verschwindet. Stellen Sie die richtige Hitze und Zeit für Ihren Ofen ein. Dies hilft dem Flussmittel, sich aufzulösen und weniger Rückstände zu hinterlassen.

-

Wählen Sie ein Flussmittel, das zu Ihrer Leiterplatte und Ihren Bauteilen passt.

-

Stellen Sie Hitze und Zeit des Ofens so ein, dass sie den Anforderungen des Flussmittels entsprechen.

-

Testen Sie neues Flussmittel, bevor Sie es in der Praxis einsetzen.

Saubere Bretter

Wenn Sie immer noch Rückstände sehen, müssen Sie Ihre Bretter reinigen. Verwenden Sie Reinigungsmittel, die mit Ihrem Flussmittel kompatibel sind. Isopropylalkohol oder spezielle Reiniger helfen bei Flussmitteln auf Kolophoniumbasis. Bei wasserlöslichen Flussmitteln spülen Sie die Platte mit klarem Wasser ab und trocknen sie gut ab. Bei hartnäckigen Flecken hilft eine Ultraschallreinigung. Prüfen Sie Ihre Leiterplatten nach der Reinigung immer. Verwenden Sie AOI, Röntgenstrahlen oder ein Mikroskop, um nach Rückständen zu suchen.

Hier sind die Schritte, die Sie befolgen können, um Flussmittelrückstände loszuwerden:

-

Finden Sie heraus, welche Art von Flussmittelrückständen sich auf Ihrer Platine befindet.

-

Wählen Sie die richtige Methode zur Reinigung (Lösungsmittel, Wasser oder Ultraschall).

-

Hartnäckige Stellen mit einer weichen Bürste sanft schrubben.

-

Spülen Sie das Brett ab und trocknen Sie es vollständig.

-

Prüfen Sie die Platine, um sicherzustellen, dass sie sauber ist.

Durch häufiges Reinigen und Überprüfen Ihrer Bretter bleiben diese funktionstüchtig und Probleme durch Flussmittelrückstände werden vermieden. Wenn Sie Ihrem Team beibringen, wie man Leiterplatten richtig reinigt und behandelt, erzielen Sie auch bessere Ergebnisse.

Fehlausrichtung der Komponenten

Fehlausrichtungen von Bauteilen kommen beim Reflow-Löten häufig vor. Manchmal bewegen sich Teile, drehen sich oder stehen an einem Ende auf. Diese Probleme können Schaltkreise unterbrechen oder schwache Verbindungen herstellen. Wenn Sie möchten, dass Ihre Leiterplatten gut funktionieren, müssen Sie wissen, warum Ausrichtungsfehler auftreten und wie sie behoben werden können.

Verursacht

Platzierungsfehler

Bestückungsfehler entstehen, wenn die Bestückungsmaschine die Teile an der falschen Stelle platziert. Manchmal setzt die Maschine die Teile außermittig ab oder drückt sie nicht tief genug in die Lötpaste. Wenn die Düse verschmutzt ist oder das Bildverarbeitungssystem nicht richtig funktioniert, kommt es häufiger zu Fehlern. Probleme können auch auftreten, wenn die Schablone zu viel oder zu wenig Paste auf die Pads aufträgt. Wenn das Lot schmilzt, Oberflächenspannung zieht das Teil. Wenn das Teil nicht gut eingepresst ist, kann es schwimmen oder sich bewegen.

Einige Hauptgründe für Platzierungsfehler sind:

-

Die Bestückungsmaschine drückt das Teil nicht tief genug ein.

-

Die Düse oder das Sichtsystem ist verschmutzt oder nicht ausgerichtet.

-

Die Schablone trägt zu viel oder zu wenig Lotpaste auf.

-

Die Teile liegen zu dicht beieinander, insbesondere die kleinen neben den großen.

Wenn Sie feststellen, dass viele Teile nicht an der richtigen Stelle sitzen, überprüfen Sie zunächst die Einstellungen Ihrer Maschine und den Kleisterdruck.

Vibrationen am Förderband

Förderer Vibrationen sind ein weiterer wichtiger Grund für Fehlausrichtungen. Wenn das Förderband rüttelt oder sich zu schnell bewegt, können Teile verrutschen oder sich verdrehen, bevor das Lot hart wird. Hohe Gebläsedrehzahlen oder ein ungleichmäßiger Luftstrom im Ofen können die Teile ebenfalls aus ihrer Position drücken. Wenn die Düsen des Ofens verstopft sind oder die Gebläsegeschwindigkeit zu hoch ist, kann es zu mehr Verschiebungen kommen. Manchmal stoßen die Platinen beim Durchlaufen an Ofenteile oder Vorhänge.

Die folgende Tabelle zeigt häufige Ursachen und Abhilfemaßnahmen für Ausrichtungsfehler:

|

Ursache Kategorie |

Beschreibung |

Grundlegende Ursache |

Vorgeschlagene Abhilfe |

|---|---|---|---|

|

Vibration des Förderbandes |

Teile bewegen sich beim Transport |

Zu starke Erschütterungen oder Geschwindigkeitsänderungen |

Geringere Fördergeschwindigkeit, schonende Behandlung |

|

Platzierungsfehler |

Teile nicht zentriert oder eingedrückt |

Pick-and-place-Fehler |

Maschine kalibrieren, Düsen reinigen |

|

Probleme mit Lötpaste |

Falsche Menge an Paste |

Schablone oder Druckfehler |

Schablone anpassen, Pastenmenge kontrollieren |

|

PCB-Design |

Kleine Teile in der Nähe großer Teile |

Layout-Probleme |

Platz schaffen, PCB-Design ändern |

|

Ungleichgewicht des Luftstroms |

Teile bewegen sich aus der Ofenluft |

Hohe Gebläsedrehzahl, verstopfte Düsen |

Luftstrom einstellen, Ofen reinigen |

Fehlersuche

Kalibrierung der Platzierung

Sie können die meisten Bestückungsfehler beheben, indem Sie Ihre Bestückungsmaschine überprüfen. Stellen Sie sicher, dass jedes Teil zur Hälfte in die Lötpaste gedrückt wird. Reinigen Sie die Düsen und überprüfen Sie das Bildverarbeitungssystem auf Staub oder Probleme. Ändern Sie das Maschinenprogramm, um die Pad- und Bauteilgrößen anzupassen. Verwenden Sie eine Schablone, die die richtige Menge an Paste aufträgt. Überprüfen Sie das Design und den Abstand der Pads, damit die Oberflächenspannung beim Schmelzen des Lots gleichmäßig bleibt.

Stabilisierung des Förderbandes

Um Vibrationsprobleme zu vermeiden, sollten Sie das Förderband gleichmäßig laufen lassen. Verringern Sie die Geschwindigkeit, wenn sich Teile bewegen. Überprüfen Sie das Förderband auf lose Teile oder alte Lager. Reinigen Sie die Ofendüsen und stellen Sie die Gebläsedrehzahl auf eine sichere Stufe. Achten Sie darauf, dass nichts die Platten berührt, während sie durch den Ofen laufen. Verwenden Sie bei heiklen Teilen kleine Klebepunkte, um sie vor dem Reflow zu fixieren.

Hier sind einige Schritte, die Sie befolgen können, um die Fehlausrichtung zu verringern:

-

Kalibrieren Sie die Bestückungsmaschine und überprüfen Sie die Bestückungskraft.

-

Düsen und Sichtsysteme reinigen.

-

Passen Sie das Schablonendesign und die Lotpastenmenge an.

-

Halten Sie das Förderband ruhig und verringern Sie die Vibrationen.

-

Den Luftstrom des Ofens ausbalancieren und die Düsen reinigen.

-

Verwenden Sie Klebstoff für Teile, die sich leicht bewegen.

-

Ändern Sie Ihr PCB-Layout und fügen Sie bei Bedarf mehr Platz hinzu.

-

Prüfen Sie Leiterplatten nach dem Reflow mit AOI oder Röntgenstrahlen.

Regelmäßige Kontrollen und kleine Änderungen tragen dazu bei, dass Ihre Teile an der richtigen Stelle sitzen. Dadurch werden Ihre Leiterplatten jedes Mal stabiler und zuverlässiger.

Probleme mit Lötpaste

Lötpaste spielt eine große Rolle für das Ergebnis Ihrer Leiterplattenbestückung. Wenn Sie alte oder falsch gelagerte Paste verwenden, kann es zu Mängeln wie schlechter Benetzung, kalten Lötstellen oder sogar fehlenden Verbindungen kommen. Sie müssen wissen, was Probleme mit Lötpaste verursacht und wie Sie sie beheben können.

Verursacht

Lagerung

Sie müssen die Lötpaste richtig lagern. Wenn Sie die Paste im Freien aufbewahren, kann sie austrocknen oder Feuchtigkeit aufnehmen. Hohe Temperaturen führen dazu, dass sich die Paste löst oder verdickt. Wenn Sie die Paste im Kühlschrank aufbewahren, verlangsamen Sie die chemischen Veränderungen. Sie sollten Kleister immer in versiegelten Behältern aufbewahren. Wenn Sie Luft oder Wasser eindringen lassen, kann der Kleister schnell schlecht werden.

Tipp: Lagern Sie die Lotpaste bei 2-10°C an einem trockenen Ort. Verwenden Sie versiegelte Gläser oder Tuben, um Luft und Feuchtigkeit fernzuhalten.

Verfallsdatum

Lötpaste hat eine bestimmte Haltbarkeit. Wenn Sie zu alte Paste verwenden, funktioniert das darin enthaltene Flussmittel möglicherweise nicht gut. Alte Paste kann klumpig oder trocken werden. Es kann zu schlechtem Druck, schlechter Verteilung oder schwachen Lötstellen kommen. Prüfen Sie immer das Verfallsdatum, bevor Sie eine Paste verwenden. Wenn Sie Paste sehen, die trocken aussieht, sich ablöst oder seltsam riecht, sollten Sie sie nicht verwenden.

|

Paste Zustand |

Was Sie sehen |

Was schief gehen kann |

|---|---|---|

|

Frisch |

Glatt, glänzend, verteilt sich |

Gute Benetzung, feste Verbindungen |

|

Abgelaufen |

Trocken, klumpig, trennt sich |

Schlechte Benetzung, schwache Verbindungen |

|

Schlechte Lagerung |

Dickflüssig, krustig, wässrig |

Hohlräume, kalte Fugen, Defekte |

Fehlersuche

Paste inspizieren

Sie sollten Lötpaste immer prüfen, bevor Sie sie verwenden. Achten Sie auf die Farbe und die Beschaffenheit. Frische Paste sieht glatt und glänzend aus. Wenn Sie Klumpen oder trockene Stellen sehen, werfen Sie sie weg. Riechen Sie an der Paste. Wenn sie sauer oder seltsam riecht, ist sie möglicherweise schlecht. Verwenden Sie einen Spatel, um die Paste umzurühren. Wenn sie sich nicht gut vermischt, verwenden Sie sie nicht.

-

Überprüfen Sie das Verfallsdatum auf jedem Glas oder jeder Tube.

-

Achten Sie auf Anzeichen von Austrocknung, Trennung oder Klumpen.

-

Rühren Sie den Teig um und prüfen Sie, ob er sich leicht verteilen lässt.

Alert: Die Verwendung schlechter Paste kann Lötfehler verursachen, die später nur schwer zu beheben sind.

Kontrolle der Umgebung

Sie müssen die Umgebung kontrollieren, in der Sie die Lötpaste lagern und verwenden. Halten Sie den Raum kühl und trocken. Bei hoher Luftfeuchtigkeit nimmt die Paste Wasser auf, was zu Löchern und schlechten Verbindungen führt. Lassen Sie die Paste nicht zu lange draußen stehen. Nehmen Sie nur so viel heraus, wie Sie für die jeweilige Arbeit benötigen. Legen Sie nicht verwendete Paste sofort zurück in den Kühlschrank.

|

Faktor Umwelt |

Was Sie tun sollten |

Warum es wichtig ist |

|---|---|---|

|

Temperatur |

Bei 2-10°C aufbewahren |

Verhindert das Austrocknen der Paste |

|

Luftfeuchtigkeit |

Unter 60% halten |

Verhindert die Aufnahme von Wasser |

|

Luftexposition |

Versiegelte Behälter verwenden |

Stoppt die Oxidation |

In einem Logbuch können Sie festhalten, wann Sie die einzelnen Kleistergläser öffnen und verwenden. So können Sie vermeiden, dass Sie alten oder schlechten Kleister verwenden. Bringen Sie Ihrem Team bei, den Kleister jedes Mal vor dem Druck zu überprüfen.

Gute Lötpaste sorgt für starke, zuverlässige Verbindungen. Wenn Sie die Lagerung kontrollieren und die Paste häufig überprüfen, verringern Sie das Risiko von Fehlern und sorgen dafür, dass Ihre Leiterplattenbestückung reibungslos funktioniert.

Wicking und unzureichendes Lötzinn

Wicking und unzureichendes Lot sind zwei Probleme, die Ihre Leiterplattenbaugruppe schwach oder unzuverlässig machen können. Wenn Sie dünne, gedehnte Lötstellen oder Stellen sehen, an denen nicht genug Lötzinn vorhanden ist, könnten Sie diese Probleme haben. Sie müssen wissen, warum sie auftreten und wie Sie sie beheben können, damit Ihre Leiterplatten stabil und sicher bleiben.

Verursacht

Pad-Design

Das Design der Pads spielt eine große Rolle bei der Lötstellenbildung. Wenn Sie zu kleine Pads verwenden oder lange Leiterbahnen anschließen, kann das Lötzinn von der Verbindung wegfließen. Dies wird als "Dochtwirkung" bezeichnet. Das Lot bewegt sich entlang der Kupferbahn, anstatt auf dem Pad zu bleiben. Dieses Phänomen tritt eher bei Teilen mit kleinem Raster oder bei schmalen Pads auf. Manchmal können freiliegendes Kupfer oder lange thermische Entlastungen das Lot von der Stelle wegziehen, an der Sie es brauchen.

Tipp: Überprüfen Sie immer die Größe und Form Ihrer Lötaugen, bevor Sie mit der Montage beginnen. Ein gutes Pad-Design hilft dem Lot, an der richtigen Stelle zu bleiben.

Geringes Pastenvolumen

Geringes Pastenvolumen bedeutet, dass Sie nicht genug Lotpaste auf dem Tampon. Wenn Sie eine Schablone mit kleinen oder verstopften Öffnungen verwenden, wird weniger Paste gedruckt. Auch alte oder trockene Lotpaste kann dies verursachen. Wenn Sie nicht genügend Paste haben, sieht die Verbindung nach dem Reflow dünn oder unvollständig aus. Möglicherweise sehen Sie offene Lötstellen oder schwache Verbindungen. Dieses Problem tritt häufig bei kleinen Pads auf oder wenn die Schablone nicht gut gereinigt wurde.

Häufige Anzeichen für ein geringes Pastenvolumen:

-

Lötstellen sehen flach oder dünn aus

-

Einige Pads haben überhaupt kein Lot

-

Komponenten heben oder bewegen sich während des Reflow-Prozesses

Fehlersuche

Design anpassen

Sie können die Dochtwirkung beheben, indem Sie Ihr Pad-Design ändern. Machen Sie die Pads breit genug, um die richtige Menge an Lot aufzunehmen. Verwenden Sie eine Lötstoppmaske zwischen Pads und Leiterbahnen, damit das Lot nicht wegfließt. Kürzen Sie die thermischen Entlastungen oder verwenden Sie kleinere Kupferflächen, um das Lot auf dem Pad zu halten. Wenn Sie Ihre Leiterplatte mit der richtigen Pad-Größe und den richtigen Abständen entwerfen, verringern Sie das Risiko von Dochtwirkung.

|

Design ändern |

Wie es hilft |

|---|---|

|

Breitere Polster |

Mehr Lot halten |

|

Lötmaske zwischen Pads |

Verhindert das Eindringen von Lot |

|

Kürzere thermische Entlastungen |

Halten Sie das Lot in der Nähe der Verbindung |

Anmerkung: Befolgen Sie die IPC-Normen für die Pad-Größen. Dies hilft Ihnen, starke, zuverlässige Lötverbindungen zu erhalten.

Paste erhöhen

Wenn Sie zu wenig Lot sehen, müssen Sie die Pastenmenge erhöhen. Überprüfen Sie Ihre Schablone auf verstopfte oder abgenutzte Öffnungen. Reinigen Sie die Schablone häufig, damit die Paste gut fließt. Verwenden Sie eine dickere Schablone, wenn Ihre Teile mehr Lot benötigen. Achten Sie darauf, dass Sie frische Lotpaste verwenden und diese an einem kühlen, trockenen Ort lagern. Überprüfen Sie den Pastenabdruck vor dem Reflow, um Probleme frühzeitig zu erkennen.

Schritte zur Erhöhung des Pastenvolumens:

-

Verwenden Sie eine Schablone mit der richtigen Dicke für Ihre Teile.

-

Reinigen Sie die Schablone nach jedem Druck.

-

Prüfen Sie das Verfallsdatum der Lotpaste und die Lagerbedingungen.

-

Prüfen Sie die Pastenablagerungen mit SPI-Werkzeugen (Solder Paste Inspection).

Gute Lötstellen beginnen mit dem richtigen Design und ausreichend Paste. Wenn Sie diese Schritte beachten, können Sie verhindern, dass Dochtwirkung und zu wenig Lot die Qualität Ihrer Leiterplatte beeinträchtigen.

Fehler beim Reflowlöten

Wenn Sie Reflow-Lötenkönnen Sie einige seltene Mängel feststellen. Diese Probleme treten nicht ständig auf, aber sie können große Probleme verursachen. Sie sollten sich über diese Probleme informieren, damit Sie sie frühzeitig erkennen können. Wenn Sie sie schnell erkennen, können Sie sie beheben, bevor Ihre Leiterplatte beschädigt wird.

Verbreitete Defekte

Lötperlen

Lötperlen bedeuten, dass in der Nähe eines Bauteils winzige Lotkügelchen zu sehen sind. Diese Kügelchen befinden sich normalerweise in der Nähe von Chip-Widerständen oder Kondensatoren. Lötperlen treten auf, wenn zu viel Lötpaste herausgedrückt wird. Wenn sich der Ofen zu schnell erhitzt, kann die Paste platzen und Perlen bilden. Lötperlen können Kurzschlüsse verursachen oder die Leiterplatte unordentlich aussehen lassen.

Wie man Lötraupen erkennt:

-

Winzige runde Lötkugeln an den Seiten von Bauteilen

-

Perlen treten nach dem Reflow auf, meist bei kleinen Teilen

-

Bretter mit zusätzlicher Paste oder schneller Erwärmung haben mehr Perlen

Bauteil Rissbildung

Risse in Bauteilen entstehen, wenn Teile während des Reflow-Löten. Sie können Risse in Keramikkondensatoren oder anderen schwachen Teilen sehen. Risse können entstehen, wenn sich der Ofen zu schnell erhitzt oder abkühlt. Schnelle Temperaturwechsel belasten die Teile. Wenn Sie die falschen Teile oder solche mit versteckten Problemen verwenden, wird die Rissbildung noch schlimmer.

Anzeichen von Rissen im Bauteil:

-

Sie sehen Risse oder Abplatzungen an der Außenseite von Teilen

-

Kondensatoren oder Widerstände brechen nach dem Reflow-Prozess

-

Teile bestehen die elektrischen Tests nicht oder sind zu undicht

Fehlersuche

Profil optimieren

Sie können viele Fehler verhindern, indem Sie den Ofen richtig einstellen. Heizen und kühlen Sie den Ofen langsam auf. Achten Sie darauf, dass die Temperatur sanft ansteigt und die Teile nicht schockiert werden. Verwenden Sie für Platinen mit empfindlichen Teilen ein Rampen-Soak-Spike-Profil. Überprüfen Sie bei jeder Charge die Zeit über dem Liquidus und die höchste Temperatur. Verwenden Sie Profilierungswerkzeuge, um die tatsächliche Temperatur auf Ihrer Leiterplatte zu überprüfen.

Tipp: Testen Sie Ihre Ofeneinstellungen immer mit einem Probebrett, bevor Sie eine große Charge backen.

Materialien prüfen

Wählen Sie Teile, die mit die Hitze der Reflow-Löten. Verwenden Sie Komponenten, die für die von Ihnen verwendete Höchsttemperatur ausgelegt sind. Prüfen Sie die Datenblätter auf Hitzegrenzen und wählen Sie robuste Teile. Lagern Sie die Teile an einem trockenen Ort, damit kein Wasser eindringen kann. Sehen Sie sich die Teile vor der Verwendung an, um Risse oder Brüche frühzeitig zu erkennen.

|

Schritt zur Fehlersuche |

Was Sie tun sollten |

|---|---|

|

Profilanpassung |

Langsam erhitzen und abkühlen, mit Proben testen |

|

Auswahl des Materials |

Hitzebeständige Teile verwenden, Datenblätter prüfen |

|

Inspektion |

Suche nach Rissen vor und nach dem Reflow |

|

Lagerung |

Halten Sie die Teile trocken und von Wasser fern |

Sie können das Risiko von Lötungen und Rissen verringern, indem Sie Ihren Prozess kontrollieren und die richtigen Teile auswählen. Sorgfältige Kontrollen und eine gute Wärmeregulierung helfen Ihnen, starke, zuverlässige Leiterplatten herzustellen.

Inspektion und Qualitätskontrolle

Die Qualitätskontrolle hilft Ihnen, Probleme zu erkennen, bevor sie Ihre Kunden erreichen. Um sicherzustellen, dass Ihre Leiterplatten einwandfrei funktionieren, müssen Sie jeden Schritt Ihres Prozesses überprüfen. Eine gute Inspektion und Überwachung hilft Ihnen, kostspielige Fehler zu vermeiden und den reibungslosen Betrieb Ihrer Montagelinie aufrechtzuerhalten.

Inspektion von Lötpaste

Die Lotpasteninspektion (SPI) prüft die Menge und Platzierung der Lotpaste auf Ihren Leiterplatten. Sie verwenden SPI-Maschinen, um jedes Pad nach dem Druck zu scannen. Diese Maschinen messen die Höhe, die Fläche und die Form der Paste. Wenn Sie zu viel oder zu wenig Paste finden, können Sie das Problem beheben, bevor Sie zum nächsten Schritt übergehen.

Warum SPI wichtig ist:

-

Sie erkennen Druckfehler frühzeitig.

-

Sie verringern das Risiko von Lötbrücken oder offenen Verbindungen.

-

Sie sparen Zeit und Geld, wenn Sie Probleme sofort beheben.

Tipp: Überprüfen Sie immer Ihre SPI-Ergebnisse, bevor Sie mit dem Reflow-Löten beginnen. Dieser Schritt hilft Ihnen, viele häufige Fehler zu vermeiden.

AOI und Röntgenstrahlen

Bei der automatisierten optischen Inspektion (AOI) werden Kameras eingesetzt, um nach dem Löten nach Fehlern zu suchen. AOI prüft auf fehlende Teile, falsche Platzierung und schlechte Lötstellen. Sie können die AOI so einrichten, dass sie jede Leiterplatte oder nur eine Probe aus jeder Charge scannt.

Mit der Röntgeninspektion können Sie das Innere von Lötstellen sehen. Mit Röntgenstrahlen lassen sich versteckte Probleme wie Hohlräume, Head-in-Pillow oder schlechte Verbindungen unter BGAs aufspüren. Röntgenstrahlen sind sehr hilfreich bei komplexen Leiterplatten, bei denen man nicht jede Verbindung sehen kann.

|

Inspektionsmethode |

Was sie herausfindet |

Wann es zu verwenden ist |

|---|---|---|

|

AOI |

Fehlende Teile, Fehlausrichtung, Lötbrücken |

Nach dem Löten |

|

Röntgenbild |

Lücken, versteckte Defekte, BGA-Probleme |

Für komplexe oder versteckte Verbindungen |

AOI und Röntgen helfen Ihnen, Probleme zu erkennen, die Sie mit Ihren Augen allein übersehen würden.

Prozessüberwachung

Sie müssen Ihren Prozess die ganze Zeit über überwachen. Verwenden Sie Sensoren und Software, um Ofentemperatur, Fördergeschwindigkeit und Feuchtigkeit zu überwachen. Richten Sie Alarme ein, die Sie warnen, wenn etwas schief läuft. Führen Sie Aufzeichnungen über Ihre Prozessdaten, damit Sie Trends erkennen und Probleme beheben können, bevor sie sich verschlimmern.

Die wichtigsten zu überwachenden Punkte:

-

Temperaturprofil des Ofens

-

Geschwindigkeit des Förderbandes und Vibration

-

Bedingungen für die Lagerung von Lötpaste

Mit Hilfe von Regelkarten können Sie Veränderungen im Zeitverlauf verfolgen. Wenn Sie ein Problem feststellen, halten Sie die Linie an und beheben Sie es sofort. Eine regelmäßige Überwachung hilft Ihnen, Ihren Reflow-Lötprozess stabil und Ihre Leiterplatten zuverlässig zu halten.

Gute Inspektion und Prozesssteuerung helfen Ihnen dabei, jedes Mal stabile und hochwertige Leiterplatten zu erstellen.

Wartung und Prävention

Wenn Sie Ihren Reflow-Ofen in gutem Zustand halten, können Sie viele Probleme vermeiden. Mit einer einfachen Routine können Sie die meisten Fehler vermeiden. Sie sollten sich auf die Reinigung, die Kalibrierung und die Schulung Ihres Personals konzentrieren. Diese Schritte helfen Ihnen, Ihren Prozess stabil und Ihre Leiterplatten zuverlässig zu halten.

Regelmäßige Reinigung

Staub, Flussmittel und Lötpaste können sich in Ihrem Ofen ansammeln. Wenn Sie den Schmutz liegen lassen, kann er den Luftstrom blockieren und eine ungleichmäßige Erwärmung verursachen. Sie sollten den Ofenraum, die Ventilatoren und das Förderband regelmäßig reinigen. Verwenden Sie eine weiche Bürste oder einen Staubsauger, um lose Partikel zu entfernen. Wischen Sie die Oberflächen mit einem fusselfreien Tuch ab. Reinigen Sie Düsen und Filter, damit die Luft gut zirkulieren kann.

Tipp: Legen Sie einen Reinigungsplan für Ihr Team fest. Reinigen Sie den Ofen am Ende jeder Schicht oder mindestens einmal in der Woche.

Ein sauberer Ofen hilft Ihnen, bessere Ergebnisse zu erzielen bei Reflow-Löten. Sie verringern das Risiko von kalten Lötstellen und anderen Defekten. Sie verlängern auch die Lebensdauer Ihrer Geräte.

Kalibrierung

Die Kalibrierung des Backofens sorgt dafür, dass die Temperaturmesswerte genau bleiben. Sie sollten die Thermoelemente und Sensoren jeden Monat überprüfen. Verwenden Sie ein Profilierungswerkzeug, um die tatsächliche Temperatur auf Ihrer Leiterplatte zu messen. Vergleichen Sie diese Zahlen mit der Anzeige des Ofens. Wenn Sie einen Unterschied feststellen, passen Sie die Einstellungen an oder ersetzen Sie defekte Sensoren.

Hier finden Sie eine einfache Checkliste für die Kalibrierung:

-

Überprüfen Sie alle Temperaturzonen mit einem Profilierungswerkzeug.

-

Vergleichen Sie die Messwerte mit den Ofenkontrollen.

-

Passen Sie die Einstellungen bei Bedarf an.

-

Ersetzen Sie Sensoren, die nicht übereinstimmen.

-

Halten Sie die Kalibrierungsergebnisse in einem Logbuch fest.

Hinweis: Eine regelmäßige Kalibrierung hilft Ihnen, einen stabilen Prozess zu gewährleisten. Sie erkennen Probleme frühzeitig und vermeiden kostspielige Nacharbeiten.

Ausbildung des Personals

Ihr Team muss wissen, wie man den Backofen benutzt und pflegt. Schulen Sie Ihr Personal darin, häufige Fehler zu erkennen und Reinigungsroutinen zu befolgen. Bringen Sie ihnen bei, wie man Kalibrierungsprüfungen durchführt und Inspektionswerkzeuge verwendet. Zeigen Sie ihnen, wie man mit Lötpaste umgeht und den Ofen für jeden Auftrag einrichtet.

|

Ausbildung Thema |

Warum es wichtig ist |

|---|---|

|

Reinigungsverfahren |

Verhindert Schmutz und Defekte |

|

Schritte zur Kalibrierung |

Hält die Temperatur genau |

|

Fehlererkennung |

Frühzeitige Behebung von Problemen |

|

Sichere Handhabung |

Schützt Geräte und Tafeln |

Sie sollten alle paar Monate Schulungen durchführen. Geben Sie Ihrem Team klare Anweisungen und überprüfen Sie seine Fähigkeiten. Gut geschultes Personal hilft Ihnen, Ihren Reflow-Lötprozess reibungslos und zuverlässig zu gestalten.

Emoji: 🛠️ Durch regelmäßige Pflege und Schulung entstehen starke, hochwertige Leiterplatten.

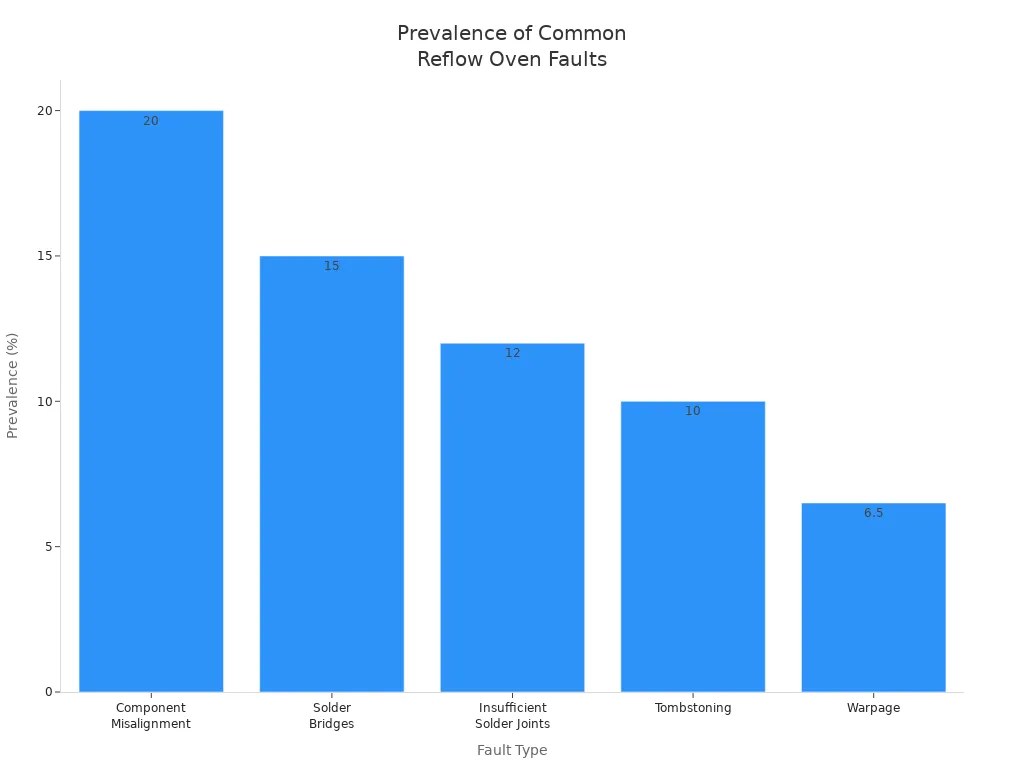

In Reflow-Öfen können viele Probleme auftreten. Einige häufige Fehler sind Lötbrücken, Grabsteine, Fehlausrichtung und zu wenig Lötstellen. Diese Probleme verlangsamen Ihre Arbeit und verschlechtern die Qualität der Leiterplatten. Die folgende Tabelle zeigt, wie häufig diese Probleme auftreten und was sie bewirken:

|

Häufige Fehler |

Beschreibung |

Industrie Prävalenz |

Auswirkungen auf die Versammlung |

|---|---|---|---|

|

Lötbrücken |

Unbeabsichtigte Lötverbindungen verursachen Kurzschlüsse |

~15% |

Kurzschlüsse, Ausfälle |

|

Grabsteine |

Bauteil hebt sich während des Reflow-Prozesses |

~10% |

Schlechter elektrischer Kontakt |

|

Fehlausrichtung der Komponenten |

Während der Platzierung oder des Reflows verschobene Teile |

~20% |

Schwache oder fehlgeschlagene Verbindungen |

|

Unzureichende Lötstellen |

Zu wenig Lot aufgetragen |

~12% |

Schwache Gelenke |

|

Verzug |

Verformung der Leiterplatte oder der Komponenten |

5-8% |

Fehlausrichtung, gerissene Gelenke |

Die meisten Störungen lassen sich durch einfache Maßnahmen beheben. Reinigen Sie den Backofen und die Ventilatoren jede Woche. Kalibrieren Sie die Temperaturzonen einmal im Monat. Prüfen Sie die Lötpaste und die Teile, bevor Sie sie verwenden. Achten Sie auf die Fördergeschwindigkeit und das Rütteln. Bringen Sie Ihrem Team bei, wie man Probleme erkennt.

-

Ofenkammern und Ventilatoren jede Woche reinigen

-

Kalibrierung der Temperaturzonen jeden Monat

-

Prüfen Sie die Lötpaste und die Teile vor der Verwendung

-

Geschwindigkeit und Vibration des Förderbandes beobachten

-

Schulung des Personals zur Erkennung von Fehlern

Gutes Reflow-Löten macht Leiterplatten besser und sorgt für schnelle Arbeit. Die Verwendung von Daten hilft Ihnen, Probleme zu beheben, bevor sie schlimmer werden.

FAQ

Was ist der häufigste Reflow-Ofen-Fehler?

Man sieht oft ungleichmäßige Erwärmung. Dieses Problem führt zu schwachen Lötstellen und Defekten. Sie sollten Heizungen und Lüfter häufig überprüfen, damit der Ofen gut funktioniert.

Wie kann man Lötbrücken verhindern?

Sie können die richtige Schablonendicke verwenden und die Lotpastenmenge kontrollieren. Reinigen Sie Ihre Leiterplatte vor dem Druck. AOI hilft Ihnen, Brücken frühzeitig zu erkennen.

Warum kommt es beim Reflow zur Grabsteineffektivität?

Tombstoning tritt auf, wenn die Pads ungleichmäßig erhitzt werden. Eine Seite schmilzt zuerst und hebt das Teil an. Sie können dies beheben, indem Sie das Pad-Design und die Ofentemperatur ausgleichen.

Was sollten Sie tun, wenn Sie kalte Lötstellen finden?

Erhöhen Sie die Ofentemperatur. Verwenden Sie frische Lötpaste. Reinigen Sie die Pads vor dem Zusammenbau. Diese Schritte helfen Ihnen, starke, glänzende Lötstellen zu erhalten.

Wie oft sollten Sie Ihren Reflow-Ofen kalibrieren?

Sie sollten Ihren Backofen jeden Monat kalibrieren. Verwenden Sie ein Profilierungswerkzeug, um die Temperaturzonen zu überprüfen. Halten Sie die Ergebnisse zur besseren Prozesskontrolle in einem Logbuch fest.

Können Sie abgelaufene Lötpaste verwenden?

Nein, Sie sollten nicht verwenden abgelaufene Lötpaste. Alte Paste verursacht schwache Verbindungen und Defekte. Prüfen Sie vor der Verwendung immer das Verfallsdatum.

Welche Werkzeuge helfen Ihnen bei der Prüfung von Lötstellen?

Sie können AOI für Oberflächenprüfungen und Röntgenstrahlen für versteckte Defekte verwenden. SPI-Maschinen helfen Ihnen bei der Messung von Lotpaste vor dem Reflow.

Wie wirkt sich die Reinigung auf die Leistung des Backofens aus?

Regelmäßige Reinigung entfernt Staub und Schlacken. Saubere Öfen heizen gleichmäßig und halten länger. Legen Sie einen Reinigungsplan für Ihr Team fest, um die Qualität hoch zu halten.