La soldadura por reflujo es la piedra angular del montaje de placas de circuitos impresos (PCB). La calidad de las juntas de soldadura influye directamente en la fiabilidad y el rendimiento de los dispositivos electrónicos. Eindhoven, centro neurálgico de avances tecnológicos, subraya la importancia de la calidad de las soldaduras. El Centro Philips de Tecnología de Fabricación de los Países Bajos destaca el papel del nitrógeno en la mejora de los procesos de soldadura. El nitrógeno crea un atmósfera inerte, oxidación reductora y mejorar la resistencia de las juntas. El Centro de Tecnología de Fabricación informa de un reducción significativa de los defectos. Este avance demuestra el papel fundamental del nitrógeno en la fabricación moderna.

Comprender la soldadura reflow

Fundamentos de la soldadura reflow

Definición y descripción del proceso

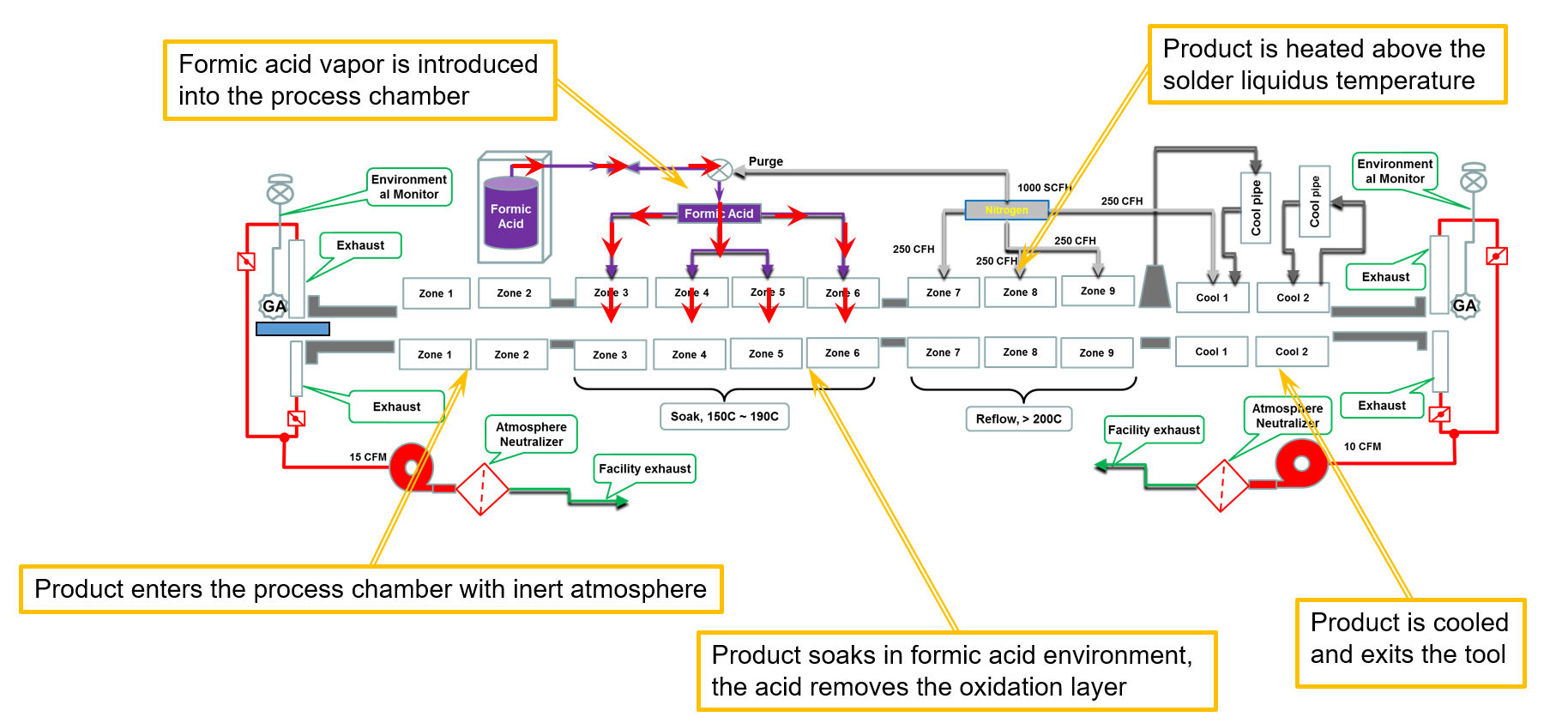

La soldadura por reflujo es un proceso fundamental en el montaje de placas de circuitos impresos (PCB). El proceso consiste en calentar la pasta de soldadura para formar conexiones eléctricas fiables entre los componentes y la placa de circuito impreso. La pasta de soldar, una mezcla de soldadura en polvo y fundente, se aplica a las almohadillas de la placa de circuito impreso. A continuación, se colocan los componentes en la placa y el conjunto pasa por un horno de reflujo. El horno calienta el conjunto a una temperatura que funde la soldadura, creando uniones sólidas al enfriarse.

Componentes y equipos clave

Los componentes clave de la soldadura por reflujo son el horno de reflujo, la pasta de soldadura y la placa de circuito impreso. El horno de reflujo desempeña un papel crucial al proporcionar calor controlado para fundir la pasta de soldadura. Las distintas zonas del horno garantizan un calentamiento y enfriamiento graduales, evitando el choque térmico de los componentes. La calidad de la pasta de soldadura afecta a la resistencia y fiabilidad de la unión. La placa de circuito impreso sirve de base para el montaje de los componentes electrónicos y requiere una alineación precisa durante el proceso de soldadura.

Retos de la soldadura reflow

Defectos y problemas comunes

La soldadura por reflujo puede presentar varios defectos. Entre los más comunes se encuentran los puentes de soldadura, los huecos y la humectación insuficiente. Los puentes de soldadura se producen cuando el exceso de soldadura crea conexiones no deseadas entre las almohadillas. Los huecos, o bolsas de aire, debilitan las juntas de soldadura y afectan al rendimiento eléctrico. Una humectación insuficiente provoca una mala adherencia entre la soldadura y los cables de los componentes, lo que compromete la integridad de la unión.

Factores que afectan a la calidad de la soldadura

Varios factores influyen en la calidad de la soldadura por reflujo. Los perfiles de temperatura dentro del horno de reflujo deben controlarse con precisión. Las temperaturas incorrectas pueden provocar una fusión incompleta o un sobrecalentamiento. La composición y la aplicación de la pasta de soldadura también influyen en la calidad de la unión. La oxidación durante el proceso de soldadura plantea un reto importante, ya que afecta a la humectación y aumenta las tasas de defectos. Las atmósferas de nitrógeno en los hornos de reflujo pueden mitigar la oxidación, mejorando la calidad de la soldadura y reduciendo los defectos.

Resultados de la investigación científica:

- Resultados de la investigación sobre el papel del nitrógeno en la mejora de la calidad de la soldadura: El nitrógeno mejora la calidad de las juntas de soldadura reduciendo la oxidación y garantizando una superficie limpia para que se adhiera la soldadura. El resultado es una mejor humectación, conexiones más fuertes y menos defectos.

- Influencia de la atmósfera de nitrógeno en los defectos de soldadura: Un estudio de la Universidad de Massachusetts descubrió que una atmósfera de nitrógeno redujo la tasa total de defectos en 95%.

El papel del nitrógeno en la soldadura reflow

¿Por qué utilizar nitrógeno?

Reducción de la oxidación

La introducción de nitrógeno en el proceso de soldadura por reflujo desempeña un papel crucial en la reducción de la oxidación. La oxidación se produce cuando el oxígeno interactúa con la soldadura y las placas de circuito impreso, provocando defectos. La presencia de nitrógeno crea una atmósfera inerte en el interior del horno de reflujo. Este entorno limita los niveles de oxígeno a tan sólo 1000 ppm, reduciendo significativamente los riesgos de oxidación. La reducción de la oxidación garantiza superficies más limpias para la soldadura, mejorando la calidad general de las juntas de soldadura.

Mejor humectación y fluidez

El nitrógeno en la soldadura por reflujo mejora las propiedades de humectación de la pasta de soldadura. La mejora de la humectación es el resultado de la reducción del entorno de oxidación creado por el nitrógeno. La soldadura fluye más libremente, cubriendo las zonas previstas sin formar huecos ni bolsas de aire. Esta mejora da lugar a conexiones más fuertes y fiables entre los componentes y la placa de circuito impreso. El flujo mejorado de la soldadura minimiza la aparición de defectos, contribuyendo a unas uniones soldadas consistentes y de alta calidad.

Análisis comparativo: Nitrógeno frente a aire

Calidad de las soldaduras

El uso de nitrógeno frente a aire en la soldadura por reflujo muestra diferencias significativas en la calidad de la unión soldada. Nitrógeno reduce la aparición de huecos al promover un mejor flujo de soldadura y reducir el atrapamiento de aire. Los estudios han demostrado que los entornos de nitrógeno producen uniones más fuertes y fiables. La ausencia de oxidación en atmósferas de nitrógeno garantiza que la soldadura y las placas de circuito impreso permanezcan limpias, lo que mejora aún más la calidad de la unión soldada.

Fiabilidad y longevidad

Los estudios de fiabilidad y los exámenes de la fuerza de cizallamiento ponen de relieve la influencia positiva del nitrógeno en la longevidad de la unión soldada. Soldadura por reflujo con nitrógeno reduce la posibilidad de soldaduras insuficientes y huecos de soldadura. La atmósfera inerte evita la oxidación, garantizando una buena humectación de la soldadura. La menor probabilidad de que se produzcan huecos de soldadura contribuye a la fiabilidad a largo plazo de los dispositivos electrónicos. El uso de nitrógeno en la soldadura por reflujo proporciona una solución sólida para conseguir uniones de soldadura duraderas y fiables.

Ventajas del uso de nitrógeno

Calidad de soldadura mejorada

Reducción de defectos

El nitrógeno desempeña un papel crucial en la reducción de defectos durante el proceso de soldadura por reflujo. La atmósfera inerte creada por el nitrógeno minimiza la oxidación, que es una de las causas principales de los defectos de soldadura. Los estudios han demostrado que la aplicación de nitrógeno puede dar lugar a un 30% reducción de las tasas de defectos. Esta importante disminución de los defectos garantiza una mayor calidad y fiabilidad en los ensamblajes electrónicos. La mejora de las características de humectación de las juntas de soldadura en atmósfera de nitrógeno contribuye aún más a la reducción de defectos.

Resultados coherentes

La consistencia en los resultados de soldadura es vital para mantener altos estándares de producción. El nitrógeno ayuda a conseguir esta consistencia creando un entorno estable que reduce la variabilidad en el proceso de soldadura. El uso de nitrógeno permite obtener una calidad uniforme de las juntas de soldadura en los distintos lotes de producción. Un estudio puso de relieve un 95% reducción de la tasa total de defectos al utilizar nitrógeno, lo que demuestra su eficacia para garantizar resultados coherentes. El sitio mayor tensión superficial y menor oxidación que proporciona el nitrógeno garantizan que la soldadura fluya correctamente, lo que se traduce en conexiones fuertes y fiables.

Análisis coste-beneficio

Inversión inicial frente a ahorro a largo plazo

La inversión en sistemas de nitrógeno para la soldadura por reflujo puede requerir un desembolso económico inicial. Sin embargo, los ahorros y beneficios a largo plazo compensan estos costes iniciales. La reducción de defectos y reprocesamientos se traduce en menores costes de producción a lo largo del tiempo. La capacidad del nitrógeno para mejorar la calidad de la unión soldada también reduce la necesidad de mantenimiento de la máquina y de retrabajos. Estos factores contribuyen a un importante ahorro de costes a largo plazo, lo que convierte al nitrógeno en una solución rentable para los fabricantes.

Impacto en la eficiencia de la producción

El nitrógeno mejora la eficiencia de la producción al agilizar el proceso de soldadura. La reducción de defectos y repeticiones se traduce en ciclos de producción más rápidos y un mayor rendimiento. Los fabricantes experimentan menos interrupciones y retrasos, lo que se traduce en un uso más eficiente de los recursos. La mejora de la calidad de las juntas de soldadura conseguida con el nitrógeno también reduce la necesidad de inspecciones y correcciones posteriores a la soldadura. Este aumento de la eficiencia permite a los fabricantes cumplir los objetivos de producción con mayor eficacia, mejorando la productividad global.

Resultados experimentales e implicaciones

Casos prácticos y conclusiones de Chuxin

Aplicaciones reales

La investigación de Chuxin pone de relieve las aplicaciones prácticas del nitrógeno en la soldadura por reflujo. Muchas industrias, entre ellas automoción, medicina, defensa y aeroespacialde reflujo de nitrógeno para PCBA. El nitrógeno aumenta la fiabilidad de los conjuntos electrónicos al reducir los defectos. Mo OhadyDirector General de Digicom Electronics, subraya la importancia de eliminar los fallos en los dispositivos. El nitrógeno desempeña un papel crucial en la consecución de este objetivo. Digicom Electrónica implementó el nitrógeno en su proceso de fabricación para producir productos de alta calidad. El uso de nitrógeno permite reducir los niveles de defectos en un 50-60%.

Datos y estadísticas

Los datos estadísticos respaldan la eficacia del nitrógeno en la soldadura por reflujo. Los estudios revelan una disminución significativa de los defectos cuando se utiliza nitrógeno. Una reducción de 95% en las tasas totales de defectos demuestra el impacto del nitrógeno. La atmósfera inerte creada por el nitrógeno minimiza la oxidación, dando lugar a uniones de soldadura más limpias. Amit Sahni destaca el papel del nitrógeno en la mejora de la calidad de las juntas de soldadura. La mejora de las propiedades de humectación da lugar a conexiones más fuertes entre los componentes y la PCB. Estas mejoras contribuyen a la fiabilidad a largo plazo de los dispositivos electrónicos.

Implicaciones para la industria

Tendencias y orientaciones futuras

Las tendencias del sector indican una creciente adopción del nitrógeno en la soldadura por reflujo. Los fabricantes reconocen las ventajas del nitrógeno para aplicaciones de gama alta. Equipo PCBONLINE recomienda el reflujo de nitrógeno para proyectos que requieren una calidad superior. La demanda de conjuntos electrónicos fiables impulsa la necesidad de nitrógeno. La tendencia hacia diseños de paso más estrecho acentúa aún más la importancia del nitrógeno. La capacidad del nitrógeno para reducir los defectos está en consonancia con los objetivos industriales de producción de alta calidad.

Recomendaciones de aplicación

Los fabricantes deberían considerar el reflujo de nitrógeno para PCBA para mejorar la calidad del producto. La inversión inicial en sistemas de nitrógeno ofrece ahorros a largo plazo. La reducción de defectos y reprocesamientos conlleva una disminución de los costes de producción. El nitrógeno mejora la eficiencia de la producción al agilizar el proceso de soldadura. Correo electrónico La comunicación con los proveedores puede facilitar la integración de los sistemas de nitrógeno. Llame a a la acción para los fabricantes: explorar las ventajas del nitrógeno para mejorar los resultados de la soldadura. En ISSN para publicaciones de la industria proporciona valiosos conocimientos sobre las prácticas de reflujo de nitrógeno. Descargas de guías técnicas ofrecen estrategias prácticas de aplicación. El sitio Marzo hacia la adopción del nitrógeno continúa a medida que los fabricantes buscan soluciones fiables.

Alto rendimiento de producción con nitrógeno

Soldadura por reflujo para grandes volúmenes de producción

Eficacia y rapidez

Los fabricantes buscan Alto rendimiento de producción en la fabricación moderna de productos electrónicos. El sitio Reflujo de nitrógeno ERSA Hotflow ofrece una solución. Este equipo proporciona una atmósfera inerte que mejora calidad de la unión soldada. Klein Wassink subraya la importancia de esta tecnología para lograr una producción eficiente. El sitio Horno de reflujo de nitrógeno Hotflow mantiene perfiles de temperatura homogéneos. Esta consistencia garantiza un calentamiento y enfriamiento uniformes durante la Proceso de reflujo SMT.

Tecnología de montaje superficial (SMT) se beneficia de la capacidad del nitrógeno para evitar la oxidación. El VANGUARDIA ÚNICA CAPACIDAD DE REFLUJO de la soldadura por reflujo con nitrógeno admite la producción de grandes volúmenes. MCB UP Limited utiliza nitrógeno para lograr ciclos de producción más rápidos. La reducción de defectos minimiza la necesidad de reprocesado. Esta eficiencia se traduce en un mayor rendimiento y ahorro de costes. Gestión térmica avanzada en hornos de reflujo de nitrógeno contribuye a este éxito.

Medidas de control de calidad

El control de calidad sigue siendo una prioridad en Fabricación de PCBA. Seegers destaca el papel del nitrógeno para garantizar la fiabilidad de las uniones soldadas. La atmósfera inerte reduce la oxidaciónlo que permite conexiones más limpias. MCB Los fabricantes aplican estrictos controles de calidad. Estas medidas garantizan que cada producto cumpla las normas del sector. El uso de nitrógeno aumenta la fiabilidad de Línea SMT producción.

Tecnología de montaje superficial (SMT) requiere un control preciso del entorno de soldadura. La soldadura por reflujo con nitrógeno proporciona este control. Las propiedades de humectación mejoradas dan como resultado uniones de soldadura más fuertes. Klein Wassink señala la importancia de mantener unos estándares de alta calidad. Los fabricantes lo consiguen mediante controles y ajustes continuos. La integración de sistemas de nitrógeno respalda estos esfuerzos.

El nitrógeno en la soldadura por reflujo ofrece numerosas ventajas. La reducción de la oxidación mejora la calidad de la unión soldada. La mejora de las propiedades de humectación da lugar a conexiones más fuertes. Mo Ohady, Director General de Digicom Electronics, destaca un 50-60% reducción de defectos con el uso del nitrógeno. El papel del nitrógeno en la consecución de una producción de alta calidad es innegable. La industria debería considerar la adopción del nitrógeno por sus beneficios demostrados. La implantación del nitrógeno puede elevar los estándares de fabricación. El futuro de la fabricación de productos electrónicos depende de estos avances.