La guía definitiva sobre los mejores hornos de reflujo

Índice

- Introducción

- Contenido

- Proceso paso a paso sobre cómo utilizar un horno de reflujo

- Errores comunes y soluciones

- Consejos de expertos y mejores prácticas

- Preguntas frecuentes sobre hornos de reflujo

- Recursos y herramientas adicionales

- Conclusión

Introducción

En el mundo de la fabricación de productos electrónicos, especialmente en el montaje de placas de circuito impreso (PCB), el horno de reflujo desempeña un papel fundamental. Esta guía le proporcionará un conocimiento profundo sobre qué son los hornos de reflujo, su importancia y cómo tomar una decisión informada a la hora de elegir el más adecuado para sus necesidades.

Contenido

Un horno de reflujo es un instrumento fundamental en el ámbito de la fabricación de productos electrónicos, ya que desempeña un papel crucial en la unión de dispositivos de montaje superficial (SMD) a placas de circuito impreso (PCB). Este proceso es esencial para crear las conexiones eléctricas robustas necesarias para el funcionamiento fiable de los dispositivos electrónicos. En esencia, un horno de reflujo utiliza calor para fundir la pasta de soldadura aplicada previamente a la PCB. Cuando la soldadura se funde, refluye y se solidifica al enfriarse, formando uniones duraderas y conductoras que mantienen los componentes firmemente en su lugar y garantizan la continuidad eléctrica. Para comprender en profundidad los hornos de reflujo y su uso en la fabricación de productos electrónicos, puede explorar nuestro Guía sobre soldadura por reflujo y hornos de reflujo.

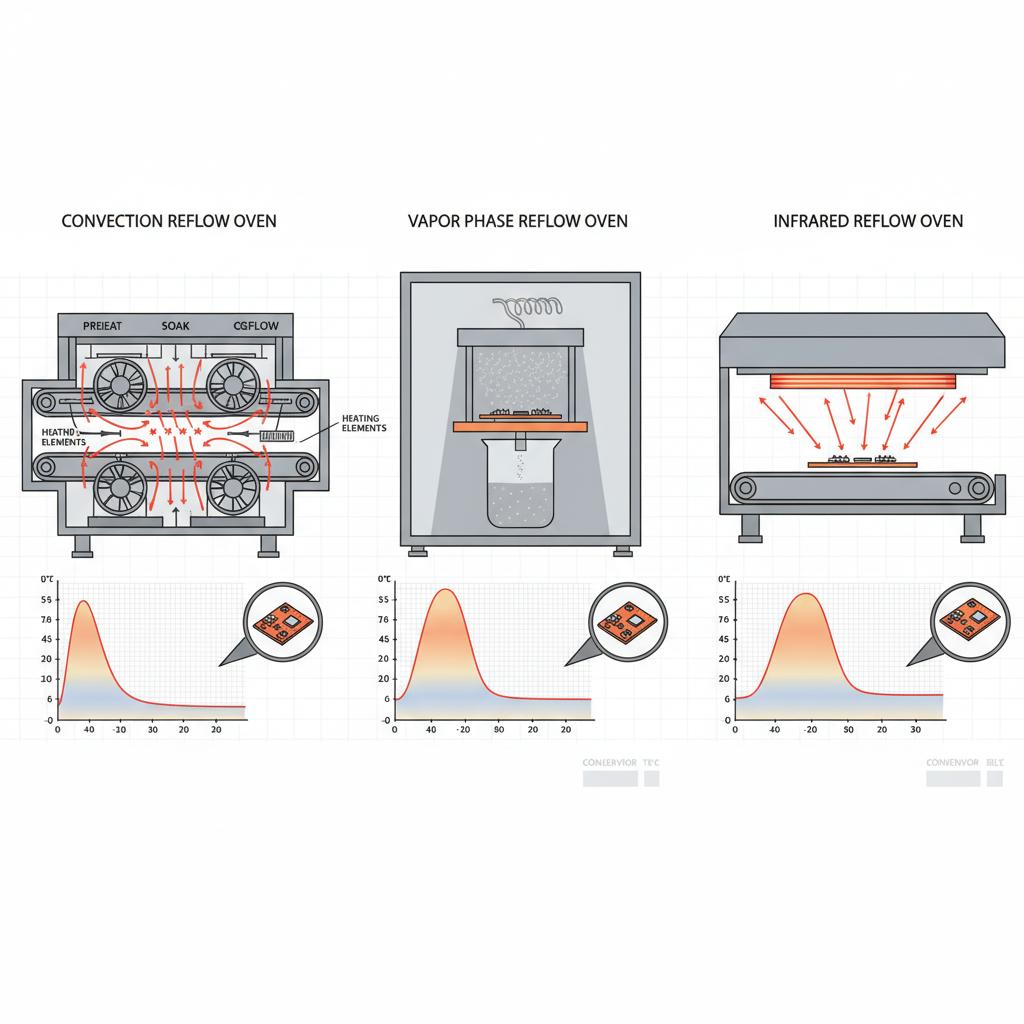

La complejidad de los hornos de reflujo queda patente en la variedad de tipos disponibles, cada uno de ellos diseñado para adaptarse a aplicaciones y preferencias específicas dentro de la industria. Los tres tipos principales de hornos de reflujo son los hornos de convección, los hornos de fase vapor y los hornos infrarrojos. Cada tipo tiene sus características y metodologías operativas distintivas, lo que los hace adecuados para diferentes entornos de fabricación y requisitos de productos.

Hornos de reflujo por convección

Los hornos de reflujo por convección son el modelo más utilizado en la industria debido a su eficiencia y distribución uniforme del calor. Funcionan utilizando aire caliente para transferir energía térmica a la placa de circuito impreso y a los componentes. Dentro de estos hornos, los ventiladores hacen circular aire caliente por toda la cámara, logrando una distribución uniforme de la temperatura, lo cual es crucial para la fusión uniforme de la soldadura en todas las áreas de la placa de circuito impreso. Esta característica hace que los hornos de convección sean ideales para entornos de producción en masa donde la fiabilidad y la repetibilidad son primordiales.

Hornos de reflujo en fase vapor

Los hornos de fase vapor ofrecen un enfoque único para la soldadura por reflujo. Utilizan un proceso que implica un líquido que hierve a una temperatura preestablecida. Las placas pasan por este vapor, cuya temperatura coincide exactamente con la temperatura de soldadura deseada. Este método garantiza que no se produzca un sobrecalentamiento, ya que la temperatura máxima que puede alcanzar la placa es la del propio vapor. La reflujo en fase de vapor es especialmente beneficiosa para soldar conjuntos con componentes complejos y muy densos, ya que minimiza el estrés térmico y evita los defectos de soldadura que podrían surgir debido a un calentamiento desigual.

Hornos de reflujo por infrarrojos

Los hornos de reflujo por infrarrojos aprovechan el calor radiante producido por lámparas infrarrojas para elevar la temperatura de la placa y la pasta de soldadura. La eficiencia de este tipo de hornos está relacionada con la absorción de la radiación infrarroja por parte de los componentes y la placa de circuito impreso. Uno de los retos de los hornos infrarrojos es la posibilidad de que el calentamiento no sea uniforme, especialmente con componentes que tienen masas térmicas variables. Sin embargo, estos hornos pueden ser eficaces en situaciones en las que es necesario un calentamiento selectivo o cuando se trata de placas que pueden ser sensibles a altas temperaturas durante periodos prolongados.

Elegir el horno de reflujo adecuado

Seleccionar el tipo adecuado de horno de reflujo para una aplicación específica es fundamental y depende de varios factores, entre ellos la naturaleza de los componentes utilizados, la complejidad de los ensamblajes, el volumen de producción y las restricciones presupuestarias. Los fabricantes deben sopesar la precisión y el control que ofrece cada tipo de horno en función de sus requisitos específicos.

En general, comprender la diversidad y las capacidades de los hornos de reflujo es fundamental para quienes trabajan en el sector de la fabricación de productos electrónicos. Tanto si es un principiante como un profesional experimentado, conocer el funcionamiento de los hornos de reflujo y las ventajas únicas que ofrece cada tipo puede influir significativamente en la calidad y la eficiencia del proceso de producción. Con el avance de la tecnología y la creciente complejidad de los ensamblajes electrónicos, seleccionar el horno de reflujo adecuado se ha convertido en algo más crucial que nunca para garantizar el éxito de la fabricación.

!The Ultimate Guide to the Best Reflow Oven1 – S&M Co.Ltd !The Ultimate Guide to the Best Reflow Oven2 – S&M Co.Ltd

Ventajas principales de un horno de reflujo

A reflow oven is an essential piece of equipment in the modern electronics manufacturing industry. Here, we’ll explore why this technology is critical for ensuring the highest quality PCB assembly. With insights referencing data and guides from chuxin-smt.com, ofrecemos una descripción detallada de las principales ventajas de utilizar un horno de reflujo.

Calidad mejorada, rentabilidad, mayor eficiencia, versatilidad [Ver más]

Proceso paso a paso sobre cómo utilizar un horno de reflujo

1. Prepare la placa de circuito impreso con pasta de soldadura.

The first step in the reflow process involves applying solder paste to the PCB. This is typically done using a stencil to ensure precise application of the paste onto the pads where components will be placed. The paste consists of a mixture of powdered solder and flux, which helps in adhesion and reduces oxidation during the soldering process. Ensuring that the solder paste is evenly and accurately applied is crucial as it directly affects the final solder joint quality. If you’re looking to optimize this stage, check out our Guía sobre soldadura por reflujo y hornos de reflujo para estrategias más detalladas.

Errores comunes y soluciones

Ajustes de temperatura inadecuados, aplicación deficiente de la pasta de soldadura, mantenimiento inadecuado del equipo [Ver más]

Consejos de expertos y mejores prácticas

Follow Manufacturer’s Specifications, Regular Calibration and Maintenance, Record Temperature Profiles [Ver más]

Preguntas frecuentes sobre hornos de reflujo

P1: ¿Qué tipos de hornos de reflujo hay disponibles?

Recursos y herramientas adicionales

- Lecturas recomendadas sobre el montaje de placas de circuito impreso

- Cursos en línea para dominar las técnicas del horno de reflujo

- Enlaces a proveedores y herramientas de software para gestionar los procesos de fabricación de placas de circuito impreso (PCB)

Conclusión

In conclusion, choosing the best reflow oven is not just a choice—it’s a strategic decision that can profoundly influence the efficiency and quality of your electronics manufacturing process. Whether you’re a novice stepping foot into the field of electronics or a seasoned professional refining your production capabilities, understanding the intricacies of reflow ovens is vital for optimizing your operations.

Reflow ovens are integral to the PCB assembly process, ensuring that solder joints are formed correctly and reliably. They work by applying controlled heat to solder paste on circuit boards, ultimately producing secure and precise connections between electronic components and the boards themselves. This not only boosts the durability of the final product but also minimizes the risk of defects and failures, leading to higher customer satisfaction and reduced warranty claims.