La soldadura por reflujo con tecnología de montaje superficial (SMT) y la soldadura por ola difieren en varios aspectos críticos. La soldadura por reflujo SMT utiliza un horno de reflujo con múltiples zonas de temperatura y aplica pasta de soldadura para montar los componentes directamente sobre la superficie de la placa de circuito impreso. La soldadura por ola se basa en una ola de soldadura fundida para fijar los componentes de orificio pasante. La elección entre estos métodos influye en la compatibilidad de los componentes., velocidad de producción, coste y calidad del montaje.

|

Aspecto |

Soldadura por reflujo SMT |

Soldadura por ola |

|---|---|---|

|

Aplicación |

Componentes SMT en placas de circuito impreso complejas y de alta densidad |

Componentes con orificios pasantes en placas de circuito impreso más sencillas |

|

Equipo |

Horno de reflujo con múltiples zonas |

Máquina de soldadura por ola con soldadura fundida |

|

Velocidad de producción |

Proceso más lento y preciso |

Más rápido, adecuado para tiradas de gran volumen. |

|

Coste |

Mayor coste inicial del equipo |

Menor coste para grandes volúmenes |

|

Calidad |

Más fácil de controlar, fiable para un montaje de alta calidad. |

Articulaciones más fuertes, pero control ambiental complejo. |

Seleccionar el método de soldadura adecuado garantiza una mejor compatibilidad, una producción eficiente y una calidad óptima para cada proyecto de montaje de placas de circuito impreso.

Principales conclusiones

-

La soldadura por reflujo SMT es la más adecuada para componentes de montaje superficial en placas de circuito impreso complejas y de alta densidad, mientras que la soldadura por ola es más adecuada para componentes de orificio pasante en placas más sencillas.

-

Soldadura reflow Utiliza calentamiento controlado en hornos para fundir la pasta de soldadura con precisión, lo que permite trabajar con piezas pequeñas y delicadas y placas de doble cara.

-

Soldadura por ola pasa los PCB por una ola de soldadura fundida, creando rápidamente uniones resistentes para grandes volúmenes de ensamblajes de orificios pasantes.

-

La soldadura por reflujo ofrece mayor precisión y menores índices de defectos, pero requiere equipos costosos y un control cuidadoso del proceso.

-

La soldadura por ola es más rápida y rentable para la producción en masa, pero implica un mayor consumo de energía, problemas medioambientales y menos flexibilidad.

-

La elección del método adecuado depende del tipo de componente, la complejidad de la placa, el volumen de producción, el coste y la normativa medioambiental.

-

Muchos fabricantes combinan ambos métodos para manejar placas de tecnología mixta, utilizando reflujo para piezas SMT y soldadura por ola para componentes de orificio pasante.

-

Un control adecuado del proceso, la adecuación de los equipos y la comprensión de las ventajas de cada método contribuyen a garantizar ensamblajes de PCB fiables y de alta calidad.

Métodos de soldadura

La fabricación de productos electrónicos modernos se basa en dos técnicas principales de soldadura: soldadura por reflujo SMT y soldadura por ola. Cada método utiliza un proceso diferente y se adapta a tipos específicos de componentes. Comprender estas diferencias ayuda a los ingenieros y fabricantes a elegir el mejor enfoque para sus necesidades de montaje de placas de circuito impreso (PCB).

Soldadura por reflujo SMT

Definición

Soldadura por reflujo SMT es un proceso que fija componentes de montaje superficial a la superficie de una placa de circuito impreso (PCB). El proceso comienza con la aplicación de pasta de soldadura, que contiene una mezcla de fundente y aleación metálica en polvo, sobre las almohadillas de la placa de circuito impreso utilizando una plantilla. A continuación, unas máquinas automáticas de recogida y colocación posicionan los componentes sobre las almohadillas cubiertas de pasta. La placa pasa por un horno de reflujo, donde unas zonas de calentamiento controladas funden la pasta de soldadura, creando unas conexiones eléctricas y mecánicas resistentes. A continuación, la placa se enfría, solidificando las juntas de soldadura.

La soldadura por reflujo SMT utiliza un control preciso de la temperatura y la automatización, lo que la hace ideal para alta densidad y conjuntos complejos de placas de circuito impreso.

Aplicaciones

Los fabricantes utilizan la soldadura por reflujo SMT para una amplia gama de productos electrónicos, especialmente aquellos que requieren componentes miniaturizados o densamente empaquetados. Este método es compatible con paquetes avanzados como Ball Grid Array (BGA), Chip Scale Package (CSP) y piezas muy pequeñas como resistencias y condensadores 01005. Funciona bien tanto para placas de una cara como de doble cara, lo que permite una producción flexible y eficiente.

Tabla: Descripción general del proceso de soldadura por reflujo SMT

|

Paso |

Descripción |

|---|---|

|

Pasta de soldadura |

Aplicado a las almohadillas de PCB utilizando una plantilla. |

|

Colocación de componentes |

Los componentes de montaje superficial se colocan mediante máquinas de recogida y colocación. |

|

Calefacción |

El horno de reflujo funde la pasta de soldadura con zonas de temperatura controladas. |

|

Refrigeración |

Las juntas de soldadura se solidifican a medida que la placa se enfría. |

Soldadura por ola

Definición

Soldadura por ola Es una técnica diseñada para componentes de tecnología de orificio pasante (THT). En este proceso, los operadores o los robots de inserción colocan los componentes con terminales en los orificios de la placa de circuito impreso. Toda la placa recibe una capa de fundente, que prepara las superficies para la soldadura. A continuación, la placa de circuito impreso pasa por una ola de soldadura fundida. La ola de soldadura entra en contacto con los terminales y almohadillas metálicas expuestos, formando conexiones eléctricas. La placa se enfría después de salir de la ola de soldadura, solidificando las uniones.

La soldadura por ola ofrece velocidad y eficiencia para el montaje de placas con muchos componentes de orificio pasante.

Aplicaciones

La soldadura por ola es más adecuada para placas de circuito impreso que utilizan componentes de orificio pasante, como conectores, condensadores grandes y transformadores. Los fabricantes suelen elegir este método para placas más sencillas o de menor densidad, en las que no se requiere tecnología de montaje superficial. Es habitual en fuentes de alimentación, controles industriales y electrónica de consumo que dependen de conexiones mecánicas robustas.

Tabla: Compatibilidad de componentes y adecuación de placas

|

Aspecto |

Soldadura por reflujo SMT |

Soldadura por ola |

|---|---|---|

|

Tipos de componentes |

Montaje superficial, paso fino, BGA, CSP, paquetes pequeños |

Solo orificio pasante |

|

Densidad de la placa |

Alta densidad, multicapa |

Densidad baja a media |

|

Flexibilidad |

Doble cara, varios tamaños de tablero |

Normalmente de una sola cara, menos flexible. |

Consejo: Elija la soldadura por reflujo SMT para placas complejas y de alta densidad con componentes pequeños. Utilice la soldadura por ola para ensamblajes tradicionales con orificios pasantes y diseños más sencillos.

Proceso de soldadura por reflujo SMT

Proceso

Pasta de soldadura

El proceso de soldadura por reflujo SMT comienza con una preparación minuciosa de la placa de circuito impreso. Los técnicos limpian la PCB para eliminar el polvo, los aceites y otros contaminantes. Este paso garantiza que la pasta de soldadura se adhiera correctamente a las almohadillas. A continuación, una impresora de plantillas aplica pasta de soldadura a las almohadillas designadas en la PCB. El El grosor de la plantilla y el tamaño de la abertura. Controle la cantidad y la colocación de la pasta de soldadura. Una aplicación adecuada evita defectos como puentes o soldadura insuficiente, que pueden afectar a la calidad de las uniones finales.

Colocación

Después de aplicar la pasta de soldadura, las máquinas automáticas de recogida y colocación posicionan los componentes de montaje superficial sobre las almohadillas cubiertas de pasta. Estas máquinas utilizan sistemas de visión y brazos robóticos para lograr una alta precisión y repetibilidad. La colocación precisa es esencial. Evita la desalineación y problemas comunes como el «tombstoning», en el que un extremo de un componente se levanta de la almohadilla. La colocación precisa también garantiza que cada componente forme una conexión fiable durante la siguiente etapa.

Calefacción

La PCB ensamblada entra en un horno de reflujo, que cuenta con múltiples zonas de temperatura. El proceso de calentamiento sigue un perfil de temperatura controlado con Cuatro fases principales: precalentamiento, remojo, reflujo y enfriamiento.. Durante el precalentamiento, la placa se calienta gradualmente para evitar choques térmicos. La fase de remojo activa el fundente de la pasta de soldadura, limpiando las superficies metálicas. En la fase de reflujo, la temperatura supera el punto de fusión de la soldadura, lo que permite que esta fluya y forme fuertes uniones metalúrgicas. Un control adecuado de la temperatura en el horno evita defectos como juntas frías o daños térmicos en componentes sensibles.

Refrigeración

Una vez que la soldadura se ha fundido y ha formado las conexiones, la PCB pasa a la zona de enfriamiento. El enfriamiento controlado solidifica las juntas de soldadura, fijando los componentes en su lugar. Un enfriamiento rápido o desigual puede provocar tensiones o grietas en las juntas, por lo que los fabricantes gestionan cuidadosamente este paso. El resultado es una placa con conexiones eléctricas y mecánicas fiables.

Consejo: Cada paso del proceso de soldadura por reflujo SMT desempeña un papel fundamental para conseguir uniones soldadas de alta calidad y sin defectos.

Equipo

|

Tipo de equipo |

Especificaciones/capacidades típicas |

|---|---|

|

Horno de soldadura por reflujo |

Hornos industriales de convección con 8-10 zonas de temperatura; perfiles ajustables para soldaduras Sn/Pb y sin plomo |

|

Zonas de temperatura |

8 zonas para hornos básicos, 10 zonas para hornos avanzados (aptos para soldadura sin plomo) |

|

Perfiles de temperatura |

Pico de soldadura Sn/Pb: 215-245 °C; pico de soldadura sin plomo: hasta 260 °C. |

|

Adaptación de la línea de producción |

El tamaño y la velocidad del horno se ajustan al rendimiento de la máquina de recogida y colocación. |

|

Funciones avanzadas |

Atmósfera de nitrógeno para evitar la oxidación; compatibilidad con placas sin plomo. |

|

Equipo adicional |

Máquinas de colocación, plantillas de pasta de soldadura, herramientas de inspección (rayos X, AOI, 3DSPI) |

Las modernas líneas de soldadura por reflujo SMT suelen utilizar hornos avanzados de fabricantes como Panasonic y Yamaha. Estas líneas integran herramientas de inspección, como la inspección óptica automatizada (AOI) y los sistemas de rayos X, para detectar defectos de forma temprana. Los hornos de reflujo de nitrógeno ayudan a prevenir la oxidación, mejorando la calidad de las uniones. La adaptación del rendimiento del horno al resto de la línea de producción garantiza un funcionamiento eficiente.

Ventajas

-

La soldadura por reflujo SMT permite un control preciso de la temperatura y los parámetros del proceso, lo que da como resultado uniones soldadas uniformes y de alta calidad.

-

El método admite ensamblajes de PCB de alta densidad y doble cara, lo que lo hace ideal para la electrónica moderna.

-

Ahorro energético de hasta 20-40% son posibles cuando se utilizan aleaciones de soldadura a baja temperatura, lo que reduce los costes de fabricación.

-

Las temperaturas de soldadura más bajas minimizan la deformación de los componentes y el estrés térmico, lo que mejora la fiabilidad del producto.

-

Las optimizaciones de procesos, como la mejora de los perfiles de temperatura y la monitorización basada en la presión, pueden Aumentar el rendimiento en un 15-20% y reducir los tiempos de ciclo..

-

La integración con los sistemas de inspección permite detectar defectos de forma temprana, lo que mejora aún más la calidad del producto y reduce la necesidad de reelaborar.

Nota: La soldadura por reflujo SMT destaca por su eficiencia, precisión y adecuación para diseños complejos de placas de circuito impreso.

Desventajas

Aunque la soldadura por reflujo SMT ofrece muchas ventajas, también presenta varias desventajas que los ingenieros y fabricantes deben tener en cuenta. Estas limitaciones pueden afectar al coste, la compatibilidad de los componentes, la reparabilidad y la fiabilidad del proceso.

-

Alta inversión inicialLa soldadura por reflujo SMT requiere equipos costosos, como hornos de reflujo, máquinas de colocación y estampadoras de pasta de soldadura. El capital necesario para estas máquinas suele superar al de las líneas de montaje tradicionales de orificios pasantes. Las empresas también deben invertir en la formación de operadores para manejar la maquinaria y los procesos avanzados.

-

Compatibilidad limitada con componentes de orificio pasante: La soldadura por reflujo SMT funciona mejor para dispositivos de montaje superficial. Las placas que incluyen muchos componentes de orificio pasante necesitan pasos adicionales, tales como soldadura selectiva, lo que aumenta tanto la complejidad como el coste. Las máquinas de soldadura selectiva también funcionan más lentamente que las de soldadura por ola. sistemas cuando se manipulan grandes cantidades de piezas con orificios pasantes. Algunos componentes, especialmente los que son grandes o requieren un soporte mecánico resistente, solo están disponibles en paquetes con orificios pasantes. Esta limitación hace que la soldadura por reflujo SMT sea menos adecuada para ensamblajes que exigen conexiones mecánicas robustas.

-

Montaje y reparación manuales complejos: La El pequeño tamaño y el paso fino de los componentes SMT hacen que la soldadura manual, la inspección y la reparación resultan más difíciles. Los técnicos suelen tener dificultades para identificar y sustituir piezas diminutas, lo que aumenta el riesgo de daños durante la reparación. La tecnología de orificios pasantes sigue siendo más fácil de manejar para las tareas de montaje y reparación manuales.

-

Sensibilidad del proceso y riesgos de defectos: La soldadura por reflujo SMT plantea varios retos relacionados con el proceso. La siguiente tabla destaca los defectos más comunes., sus causas y soluciones típicas:

|

Desafío |

Causas comunes |

Soluciones típicas |

|---|---|---|

|

Tombstoning |

Calentamiento desigual, problemas con el diseño de las almohadillas |

Mejorar el diseño de las almohadillas, optimizar el perfil de reflujo. |

|

Soldadura insuficiente/excesiva |

Diseño deficiente de la plantilla, errores de impresión. |

Controlar el volumen de pasta, ajustar los parámetros de impresión. |

|

Cabeza en la almohada |

Desajuste térmico, baja actividad de flujo |

Ajuste el perfil de reflujo, seleccione el fundente adecuado. |

|

No humectante/deshumectante |

Acabado deficiente de la placa de circuito impreso, calor insuficiente. |

Utilizar mejores acabados, optimizar el perfilado. |

|

Bolas de soldadura |

Humedad, reflujo inadecuado e impresión deficiente. |

Controle la humedad, limpie las plantillas y ajuste el perfil. |

|

Uniones de soldadura frías |

Bajo calor, contaminación y movimiento durante la reflujo. |

Aumente la temperatura, evite el movimiento y compruebe la aleación. |

|

Sombra |

Las piezas grandes bloquean el flujo de soldadura. |

Coloque las piezas pequeñas antes que las grandes. |

-

Preocupaciones sobre la fiabilidad para determinadas aplicaciones: Las juntas de soldadura SMT utilizan menos soldadura. que las uniones con orificios pasantes. Esto puede suscitar inquietudes sobre la resistencia de las uniones y la fiabilidad a largo plazo, especialmente en entornos con vibraciones o tensiones mecánicas. La soldadura por reflujo SMT también es menos adecuada para circuitos que generan mucho calor, ya que las uniones más pequeñas pueden no disipar el calor con la misma eficacia.

Los fabricantes deben sopesar estas desventajas frente a las ventajas a la hora de elegir la soldadura por reflujo SMT para sus proyectos. Un control cuidadoso del proceso, la inversión en equipos y las opciones de diseño ayudan a abordar muchos de estos retos, pero algunas limitaciones siguen siendo inherentes a la tecnología.

Proceso de soldadura por ola

Proceso

La soldadura por ola utiliza una serie de pasos cuidadosamente controlados para crear uniones soldadas resistentes y fiables para componentes de orificio pasante. Cada etapa desempeña un papel fundamental en la calidad final del ensamblaje.

Flux

Los técnicos comienzan aplicando fundente en la parte inferior de la PCB. El pulverizador de fundente recubre la placa, limpiando y activando las superficies metálicas. Este paso elimina los óxidos y ayuda a que la soldadura fundida fluya suavemente durante las siguientes etapas. La aplicación adecuada del fundente reduce el riesgo de defectos como la formación de bolas de soldadura y una humectación deficiente.

Precaliente

Después del fundente, la PCB pasa a la zona de precalentamiento. Las almohadillas de precalentamiento elevan gradualmente la temperatura de la placa. Este paso evita el choque térmico cuando la placa entra en contacto con la ola de soldadura caliente. El precalentamiento también activa el fundente, lo que mejora el flujo de soldadura y ayuda a eliminar las impurezas. Una etapa de precalentamiento bien controlada garantiza que los componentes no se levanten y que la soldadura llene completamente los orificios.

Ola de soldadura

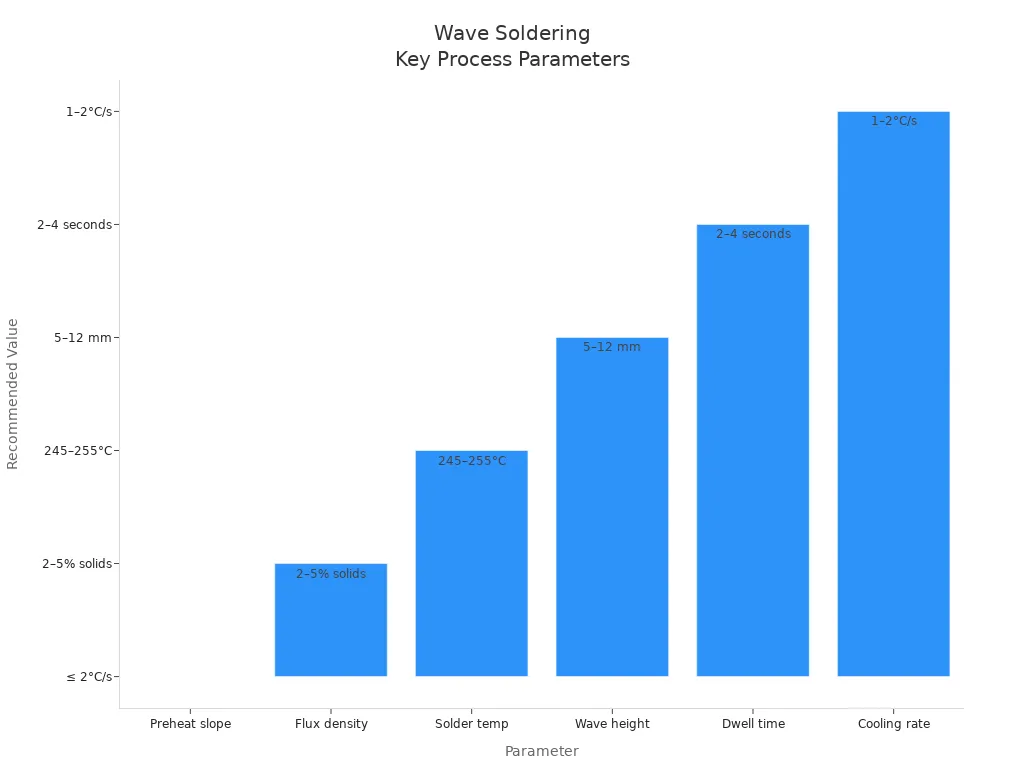

El corazón del proceso es la ola de soldadura. La PCB se desplaza sobre una ola de soldadura fundida creada por una bomba en el recipiente de soldadura. La ola toca los conductores y almohadillas expuestos, formando conexiones eléctricas y mecánicas. Muchas máquinas modernas utilizan sistemas de doble ola. La primera, una ola turbulenta, garantiza que la soldadura penetre en espacios reducidos. La segunda, una ola laminar, proporciona un acabado suave y reduce los puentes. Los técnicos ajustan la velocidad de la cinta transportadora y la altura de la ola para controlar la cantidad de soldadura que entra en contacto con cada unión. Mantener una ángulo de humectación inferior a 30 grados ayuda a crear conexiones sólidas y fiables.

Refrigeración

Una vez que la placa sale de la ola de soldadura, entra en la zona de enfriamiento. El enfriamiento controlado solidifica las juntas de soldadura y fija los componentes en su lugar. Si el enfriamiento se produce demasiado rápido o de forma desigual, las juntas pueden agrietarse o debilitarse. Un control cuidadoso de la temperatura durante esta etapa preserva la integridad de las juntas y evita defectos.

Consejo: Cada paso del proceso de soldadura por ola afecta directamente a la calidad y fiabilidad de la PCB terminada. El ajuste preciso de parámetros como la temperatura de precalentamiento, la velocidad de la cinta transportadora y el diseño de la ola ayuda a prevenir defectos comunes como puentes, saltos y huecos.

Equipo

La soldadura por ola requiere varias máquinas especializadas. y herramientas:

-

Sistema transportador: Mueve las placas de circuito impreso a través de cada etapa del proceso a una velocidad controlada.

-

Pulverizador de fundente: Aplica el fundente de manera uniforme en la parte inferior de la placa de circuito impreso.

-

Almohadillas de precalentamiento: Calienta gradualmente la placa antes de soldar.

-

Olla de soldadura y bomba: Mantenga y haga circular la soldadura fundida para crear la ola de soldadura.

-

Máquina de soldadura por ola: Integra todos los pasos, a menudo con características como sistemas de doble onda y túneles de nitrógeno para una mejor calidad de soldadura.

-

Herramientas de inspección: Los sistemas visuales y automatizados comprueban si hay defectos después de la soldadura.

Entre las máquinas más populares se incluyen las siguientes: Electrovert Electra™ y Vitronics Soltec Delta X. Estos modelos ofrecen características tales como formas de onda programables, soldadura con nitrógeno y control de proceso de circuito cerrado. Muchos son compatibles tanto con los tradicionales con plomo como con los modernos. aleaciones de soldadura sin plomo, cumpliendo con normas medioambientales como RoHS.

Ventajas

La soldadura por ola ofrece varias ventajas clave para el montaje de placas de circuito impreso:

-

La alta eficiencia permite un procesamiento rápido de grandes volúmenes., lo que lo hace ideal para la producción en masa.

-

La automatización reduce los costes laborales y los errores humanos, aumentando la consistencia y el rendimiento.

-

El proceso crea uniones fuertes y fiables al rodear completamente los cables con soldadura fundida.

-

Los parámetros ajustables permiten a los técnicos optimizar cada unión, reducción de las tasas de defectos.

-

El precalentamiento y la aplicación de fundente mejoran la limpieza y la calidad de la soldadura, lo que contribuye a una producción prácticamente libre de defectos.

La soldadura por ola sigue siendo una opción rentable y fiable para el montaje de placas de circuito impreso con orificios pasantes, especialmente en entornos de fabricación de gran volumen.

Desventajas

La soldadura por ola, aunque es eficaz para muchos ensamblajes de orificios pasantes, presenta varias desventajas notables que los ingenieros y fabricantes deben tener en cuenta. Estos inconvenientes afectan no solo al proceso de producción, sino también al medio ambiente y a la fiabilidad a largo plazo de los productos electrónicos.

-

Sensibilidad medioambiental

La soldadura por ola suele utilizar soldaduras a base de plomo, que suponen riesgos para el medio ambiente y la salud. El proceso genera humos que requieren una ventilación y filtración adecuadas para proteger a los trabajadores y el área circundante. Cuando los fabricantes cambian a soldaduras sin plomo, se enfrentan a nuevos retos. Las aleaciones sin plomo tienen puntos de fusión más altos, lo que aumenta la tensión térmica tanto en los componentes como en las placas de circuito impreso. Estas aleaciones también se comportan de manera diferente durante la soldadura, por lo que los técnicos deben ajustar las formulaciones de los fundentes y los parámetros del proceso para lograr uniones fiables. -

Alto consumo de materiales y energía

Mantener un recipiente con soldadura fundida requiere una gran cantidad de energía. El equipo debe mantener la soldadura a altas temperaturas durante toda la producción, lo que aumenta los costes operativos y la huella de carbono. El proceso también consume grandes cantidades de soldadura y fundente. La soldadura sin plomo, en particular, provoca una mayor formación de escoria, un material de desecho que debe eliminarse de forma adecuada. Esto no solo aumenta los costes de los materiales, sino que también genera problemas medioambientales adicionales. -

Limpieza y gestión de residuos

Después de soldar, residuos de fundente a menudo permanecen en la placa de circuito impreso. Estos residuos pueden ser corrosivos o conductores, por lo que los fabricantes deben limpiar las placas a fondo. Los procesos de limpieza generan aguas residuales y subproductos químicos, que pueden contaminar las fuentes de agua si no se gestionan correctamente. Los residuos sólidos, como las escorias de soldadura y los recortes de placas de circuito impreso, también requieren una eliminación cuidadosa para evitar daños medioambientales. -

Limitaciones del equipo y del proceso

Las máquinas de soldadura por ola implican una elevada inversión inicial. El equipo puede causar estrés térmico a los componentes sensibles al calor, lo que a veces provoca defectos o reduce la vida útil del producto. El proceso es menos flexible que la soldadura por reflujo SMT, especialmente para placas de doble cara o de alta densidad. Ajustar el proceso a diferentes diseños de placas o tipos de componentes puede ser complejo y llevar mucho tiempo. -

Preocupaciones sobre salud y seguridad

Las emisiones procedentes de la soldadura, incluidos los compuestos orgánicos volátiles (COV) y las micropartículas, pueden afectar a la calidad del aire y a la salud de los trabajadores. Es fundamental contar con sistemas de purificación del aire y protocolos de seguridad adecuados en cualquier instalación que utilice soldadura por ola.

Los fabricantes deben sopesar estas desventajas frente a las ventajas de la soldadura por ola. Un control cuidadoso del proceso, la inversión en equipos modernos y el cumplimiento de las normas medioambientales pueden ayudar a reducir muchos de estos riesgos. Sin embargo, los retos inherentes al consumo de materiales, el impacto medioambiental y la complejidad del proceso siguen siendo factores importantes en el proceso de toma de decisiones.

Tabla: Comparación del impacto medioambiental

|

Aspecto |

Impacto de la soldadura por ola |

|---|---|

|

Consumo de energía |

Alta, debido al calentamiento continuo del crisol de soldadura. |

|

Generación de residuos |

Escoria de soldadura, residuos de fundente, aguas residuales |

|

Emisiones atmosféricas |

Humos, COV, partículas de metales pesados |

|

Uso del material |

Alto consumo de soldadura y fundente, especialmente sin plomo. |

|

Desgaste del equipo |

Aumento con aleaciones sin plomo y formación de escoria. |

La soldadura por ola sigue siendo una técnica valiosa para muchas aplicaciones, pero sus desventajas ponen de relieve la necesidad de introducir mejoras continuas en el control de procesos, la gestión de residuos y la protección del medio ambiente.

Comparación

Compatibilidad de componentes

Elegir lo adecuado método de soldadura Depende de los tipos de componentes utilizados en el montaje. La soldadura por reflujo SMT y la soldadura por ola admiten diferentes familias de componentes. La siguiente tabla destaca su compatibilidad:

|

Aspecto |

Soldadura por reflujo SMT |

Soldadura por ola |

|---|---|---|

|

Exclusivamente para componentes de montaje superficial (SMT), incluyendo piezas pequeñas, de alta densidad y alta precisión, como BGA y QFN. |

Exclusivamente para componentes de orificio pasante, normalmente piezas más grandes, como transistores de potencia, condensadores, resistencias y conectores. |

|

|

Aplicaciones |

Ideal para dispositivos compactos y de alta precisión, como teléfonos inteligentes y ordenadores portátiles. |

Adecuado para placas base, fuentes de alimentación y placas de circuito impreso grandes con componentes de orificio pasante. |

|

Flexibilidad |

Maneja diversos diseños de PCB y tipos de componentes, incluidos circuitos integrados complejos. |

Limitado a la tecnología tradicional de orificios pasantes, menos adaptable a diseños complejos. |

|

Fiabilidad y calidad |

Alta fiabilidad para componentes pequeños gracias al control preciso de la temperatura. |

Fiable para componentes más grandes, menor riesgo de sobrecalentamiento. |

La tecnología de montaje superficial permite a los ingenieros diseñar dispositivos más pequeños y complejos. La soldadura por reflujo SMT satisface estas necesidades al funcionar con piezas de paso fino y alta densidad. Por otro lado, la soldadura por ola sigue siendo la mejor opción para componentes más grandes y con orificios pasantes que requieren conexiones mecánicas resistentes. Cada método es exclusivo para sus tipos de componentes compatibles, por lo que la elección afecta directamente al diseño y la función del producto final.

Consejo: Para componentes electrónicos miniaturizados de alta densidad, la soldadura por reflujo SMT es esencial. Para ensamblajes tradicionales robustos, se prefiere la soldadura por ola.

Pasos del proceso

En pasos del proceso cada método de soldadura difiere tanto en la secuencia como en la complejidad. Estas diferencias afectan a la velocidad de producción, la eficiencia y los tipos de placas que se pueden montar.

|

Aspecto |

Soldadura por reflujo SMT |

Soldadura por ola |

|---|---|---|

|

Pasos del proceso |

1. Aplicar pasta de soldadura mediante plantilla y serigrafía. |

1. Aplique fundente a la placa de circuito impreso. |

|

Mecanismo central |

Utiliza aire caliente en un horno multizona para fundir la pasta de soldadura. |

Utiliza una ola de soldadura fundida para soldar en masa componentes de orificio pasante. |

|

Eficiencia de producción |

Más flexible y fácil de supervisar; mejor para el montaje SMT; menos desperdicio. |

Más rápido y asequible para la producción en masa de placas de circuito impreso con orificios pasantes; requiere un control cuidadoso de la temperatura y es más complejo. |

|

Idoneidad |

Preferido para volúmenes pequeños y medianos y placas SMT de alta densidad. |

Preferido para el montaje de PCB con orificios pasantes a gran escala. |

|

Coste y complejidad |

Por lo general, más lento y costoso para grandes volúmenes. |

Entorno más complejo; pequeños cambios de temperatura pueden provocar defectos, pero es más rápido y económico para la producción en masa. |

La soldadura por reflujo SMT utiliza un enfoque paso a paso. Comienza con la aplicación de pasta de soldadura, seguida de la colocación precisa de los componentes, y termina con un calentamiento controlado en un horno de reflujo. Este método permite una supervisión y un ajuste cuidadosos en cada etapa. La soldadura por ola, por el contrario, utiliza un proceso más simplificado. Después de aplicar el fundente y precalentar, la placa pasa por una ola de soldadura fundida, que conecta todos los componentes de orificio pasante a la vez. Este enfoque aumenta la velocidad y se adapta a la producción de gran volumen, pero requiere un control estricto de la temperatura y el tiempo para evitar defectos.

Nota: La soldadura por reflujo SMT ofrece más flexibilidad para placas complejas, mientras que la soldadura por ola proporciona velocidad para ensamblajes más sencillos y de gran volumen.

Equipo

En equipo El coste, la complejidad y las necesidades de mantenimiento varían en función del método de soldadura utilizado. Estas diferencias influyen tanto en la inversión inicial como en los costes de producción continuos.

-

Las máquinas de soldadura por reflujo cuentan con un control avanzado de la temperatura y sistemas de supervisión inteligentes. Estas características hacen que sean más caras al principio. El equipo está muy integrado y es complejo, lo que requiere un mantenimiento más frecuente y especializado. Los operadores deben sustituir periódicamente la costosa pasta de soldadura, lo que aumenta los gastos corrientes.

-

Los equipos de soldadura por ola suelen requerir una inversión inicial menor. Las máquinas tienen un diseño más sencillo, lo que hace que su mantenimiento sea más fácil y menos costoso. Los costes operativos siguen siendo más bajos, especialmente para grandes tiradas de producción. Sin embargo, la soldadura por ola es menos flexible y más adecuada para placas más sencillas y de gran volumen.

Los fabricantes deben tener en cuenta tanto los costes iniciales como los costes a largo plazo a la hora de elegir entre estos dos métodos. La soldadura por reflujo SMT ofrece flexibilidad y calidad para ensamblajes avanzados, pero la soldadura por ola sigue siendo rentable para la producción tradicional a gran escala.

Calidad

La calidad en la soldadura de PCB depende de los índices de defectos, la fiabilidad y la capacidad para manejar componentes sensibles. Tanto la soldadura por reflujo como la soldadura por ola ofrecen ventajas y retos únicos.

|

Aspecto |

Soldadura por reflujo SMT |

Soldadura por ola |

|---|---|---|

|

Tasas de defectos |

Normalmente menos de 1% gracias a la aplicación precisa de la pasta de soldadura y a los perfiles de calentamiento controlados. |

Mayores índices de defectos (2-5%) por puentes o saltos de soldadura si los parámetros no están optimizados. |

|

Impacto térmico |

Menor estrés térmico con calentamiento controlado (pico de 220-260 °C), adecuado para componentes sensibles al calor. |

Mayor estrés térmico por contacto directo con soldadura fundida (250-260 °C), riesgo de deformación de la PCB y daños en los componentes. |

|

Fiabilidad |

Mayor fiabilidad gracias a menores índices de defectos y menor choque térmico. |

Uniones mecánicas robustas, pero mayor riesgo de daños térmicos y defectos si no se controlan cuidadosamente. |

|

Aplicación |

Ideal para componentes SMT de paso fino y alta densidad y piezas sensibles. |

Ideal para componentes THT y placas de tecnología mixta que requieren uniones mecánicas resistentes. |

-

La soldadura por reflujo logra una alta calidad en los ensamblajes de montaje superficial. El proceso utiliza un control preciso de la temperatura, lo que reduce el riesgo de defectos como el efecto «tombstoning» y los puentes. Las tasas de defectos suelen mantenerse por debajo de 1% cuando el proceso se gestiona correctamente.

-

La soldadura por ola crea uniones mecánicas resistentes para los componentes de orificio pasante. Sin embargo, puede presentar índices de defectos más elevados, especialmente si los técnicos no optimizan los parámetros. Los defectos, como los puentes o los saltos de soldadura, pueden alcanzar los 2-5%.

-

Las máquinas modernas de soldadura por ola utilizan sistemas avanzados de control de calidad. Estos sistemas ayudan a detectar y corregir problemas de forma temprana, mejorando el rendimiento y reduciendo los defectos en la producción de gran volumen.

-

La soldadura por reflujo funciona mejor con componentes sensibles al calor y de paso fino. La soldadura por ola es adecuada para piezas grandes y robustas, pero puede causar estrés térmico si no se controla cuidadosamente.

Nota: Para ensamblajes que requieren alta fiabilidad y bajos índices de defectos, destaca la soldadura por reflujo. Para productos que necesitan uniones mecánicas resistentes, la soldadura por ola sigue siendo una opción sólida.

Coste

Las consideraciones de coste desempeñan un papel importante en la selección de un método de soldadura. Cada proceso implica diferentes equipos, materiales y gastos operativos.

|

Factor de coste |

Soldadura reflow |

Soldadura por ola |

|---|---|---|

|

Inversión en equipos |

Alto coste inicial (horno de reflujo, pick-and-place, plantillas) |

Coste inicial moderado (máquina de soldadura por ola, cinta transportadora) |

|

Consumo de material |

Menor uso de soldadura y fundente por placa |

Mayor uso de soldadura y fundente, especialmente para productos sin plomo. |

|

Mantenimiento |

Mantenimiento especializado, mayor coste |

Mantenimiento más sencillo, menor coste |

|

Trabajo |

Menores costes laborales gracias a la automatización. |

Trabajo moderado, especialmente para la configuración. |

|

Limpieza/Residuos |

Menos limpieza necesaria, menos residuos. |

Se requiere más limpieza y gestión de residuos. |

-

La soldadura por reflujo requiere una mayor inversión inicial. El proceso utiliza hornos avanzados y máquinas de colocación automatizadas. Estas máquinas tienen un mayor coste de adquisición y mantenimiento.

-

Los equipos de soldadura por ola son más económicos al principio. Sin embargo, consumen más soldadura y fundente, especialmente con aleaciones sin plomo. Esto aumenta los costes continuos de material.

-

La limpieza y la gestión de residuos aumentan el coste del soldado por ola. Los residuos de fundente y las escorias de soldadura requieren un tratamiento y una eliminación especiales.

-

La automatización en la soldadura por reflujo reduce los costes laborales. La soldadura por ola puede requerir una configuración más manual, especialmente en el caso de placas complejas.

Consejo: Para ensamblajes de gran volumen con orificios pasantes, la soldadura por ola ofrece menores costes por unidad. Para placas complejas con gran cantidad de componentes SMT, la soldadura por reflujo justifica su mayor inversión inicial con una mejor calidad y menos residuos a largo plazo.

Volumen de producción

El volumen de producción afecta a la eficiencia y la rentabilidad de cada método de soldadura. Los fabricantes deben adaptar el proceso al tamaño de sus lotes y al tipo de producto.

|

Volumen de producción |

Soldadura reflow |

Soldadura por ola |

Soldadura selectiva |

|---|---|---|---|

|

Menos rentable debido a los costes de configuración; ideal para placas con gran cantidad de SMT. |

No es ideal; se necesita enmascaramiento/protección para SMT. |

Adecuado para precisión y flexibilidad; más lento. |

|

|

Volumen medio |

Se adapta bien a la automatización; rentable para diseños con gran cantidad de SMT. |

Eficaz para orificios pasantes; menos flexible para SMT. |

Ideal para placas complejas o mixtas; rendimiento más lento. |

|

Alto volumen |

Altamente automatizado y eficiente; ideal para SMT de paso fino. |

Muy rápido y rentable para orificios pasantes. |

No es adecuado; menor velocidad y mayores costes. |

-

La soldadura por reflujo se adapta bien a volúmenes de producción medios y altos. La automatización la hace eficiente para grandes lotes de placas SMT.

-

La soldadura por ola destaca en la producción de grandes volúmenes de conjuntos de orificios pasantes. El proceso puede manejar cientos de placas por hora, lo que lo convierte en la mejor opción para la fabricación en serie.

-

Para tiradas de bajo volumen o prototipos, soldadura selectiva o reflujo de pines en pasta pueden ofrecer flexibilidad. Estos métodos evitan los elevados costes de instalación de las líneas de soldadura por ola y funcionan bien con placas de tecnología mixta.

-

La soldadura por ola sigue siendo una proceso convencional para gran escala, productos electrónicos de menor nivel. Su velocidad y bajo coste lo hacen ideal para tiradas de gran volumen en las que el rendimiento SMT no es crítico.

Los fabricantes deben tener en cuenta tanto el tipo de componentes como el volumen de producción previsto a la hora de elegir un método de soldadura. La combinación adecuada mejora la eficiencia y reduce los costes.

Elegir un método

Factores

La selección del método de soldadura adecuado para un proyecto de montaje de placas de circuito impreso (PCB) implica varios factores importantes. Los ingenieros y fabricantes deben evaluar el tipo de componentes, el diseño de la placa, el volumen de producción y el presupuesto. La siguiente tabla resume las consideraciones clave:

|

Factor |

Soldadura reflow |

Soldadura por ola |

|---|---|---|

|

Tipo de componente |

Ideal para componentes de montaje superficial (SMT) |

Ideal para componentes de orificio pasante (THT) |

|

Complejidad del tablero |

Adecuado para piezas pequeñas, complejas y delicadas. |

Mejor para placas más sencillas o tecnología mixta. |

|

Volumen de producción |

Más rápido y rentable para grandes volúmenes |

|

|

Precisión |

La alta precisión y el control reducen los puentes de soldadura. |

Menos preciso, puede provocar puentes de soldadura. |

|

Estrés térmico |

Menor estrés térmico en los componentes |

Calentamiento más agresivo, riesgo para las piezas delicadas. |

|

Coste |

Mayor coste inicial del equipo, eficiente para prototipos. |

Menor coste de equipamiento, más económico para la producción en masa. |

|

Impacto medioambiental |

Requiere manipulación de pasta de soldadura y perfilado del horno. |

Genera más residuos y consumo de energía. |

|

Mantenimiento de equipos |

Equipos más complejos, mantenimiento frecuente. |

Equipos más sencillos, mantenimiento más fácil. |

|

Tecnología mixta |

A menudo combinado con soldadura por ola para piezas THT |

Se utiliza para piezas con orificios pasantes en ensamblajes mixtos. |

Nota: Requisitos sin plomo puede influir en la elección. La soldadura sin plomo requiere temperaturas más altas, lo que puede dañar los componentes sensibles. Regiones con leyes medioambientales estrictas, como la UE, exigen procesos sin plomo para ambos métodos. Los fabricantes deben adaptar los equipos y materiales para cumplir estas normas.

Escenarios

Los ingenieros a menudo se enfrentan a situaciones reales que les llevan a elegir entre la soldadura por reflujo y la soldadura por ola. Estos son algunos casos habituales:

-

Una empresa diseña un smartphone con Dispositivos de montaje superficial de paso fino y una placa multicapa compleja. Eligen la soldadura por reflujo por su precisión y capacidad para manejar piezas pequeñas y delicadas.

-

Un electrónica automotriz El fabricante produce módulos de control con muchos conectores de orificio pasante y componentes de gran tamaño. Utilizan soldadura por ola para conseguir uniones resistentes y una producción rápida y de gran volumen.

-

Un proyecto de dispositivos médicos requiere tanto componentes SMT como componentes de orificio pasante. El equipo combina la soldadura por reflujo para los chips de montaje superficial y la soldadura por ola para los conectores, lo que garantiza la fiabilidad y el cumplimiento de estrictas normas de calidad.

-

Un sistema de control industrial utiliza una placa de circuito impreso simple y de una sola cara con componentes principalmente de orificio pasante. La soldadura por ola ofrece una solución rentable y eficaz.

-

La producción de prototipos para un nuevo dispositivo wearable implica lotes pequeños y componentes delicados. La soldadura por reflujo ofrece la precisión y el control necesarios para las primeras fases del desarrollo.

Consejo: En regiones con normativas medioambientales estrictas, como la UE, los fabricantes deben utilizar soldadura sin plomo. Este requisito afecta tanto a la elección del proceso como a la configuración de los equipos. La soldadura por ola sin plomo exige temperaturas más altas y un control más estricto, lo que aumenta la complejidad y el coste.

Los fabricantes siempre deben adaptar el método de soldadura a las necesidades específicas del proyecto. Deben tener en cuenta los tipos de componentes, el diseño de la placa, la escala de producción, el presupuesto y los requisitos normativos. Este enfoque garantiza ensamblajes fiables y de alta calidad, así como una producción eficiente.

Resumen

Referencia rápida

-

Tipo de componente:

-

La soldadura por ola funciona mejor con componentes de orificio pasante (THT).

-

La soldadura por reflujo es ideal para componentes de montaje superficial (SMT).

-

-

Velocidad del proceso:

-

La soldadura por ola procesa muchas placas rápidamente, lo que la hace adecuada para la producción de gran volumen.

-

La soldadura por reflujo ofrece mayor precisión, pero funciona a un ritmo más lento.

-

-

Fuente de calor:

-

La soldadura por ola utiliza el contacto directo con la soldadura fundida.

-

La soldadura por reflujo utiliza aire caliente controlado. o hornos infrarrojos.

-

-

Aplicaciones típicas:

-

La soldadura por ola es habitual en fuentes de alimentación, controles industriales y productos que requieren uniones mecánicas resistentes.

-

La soldadura por reflujo se utiliza en teléfonos inteligentes, ordenadores portátiles y dispositivos electrónicos compactos.

-

-

Coste y eficiencia:

-

La soldadura por ola es rentable para grandes lotes de placas similares.

-

La soldadura por reflujo tiene unos costes de configuración más elevados, pero destaca en el montaje automatizado y de alta densidad.

-

-

Defectos comunes:

-

La soldadura por ola puede provocar puentes o dejar residuos de fundente si no se controla.

-

La soldadura por reflujo puede provocar la formación de bolas de soldadura o tombstoning.

-

Los talleres y las guías del sector suelen proporcionar listas detalladas con viñetas y manuales de resolución de problemas. para ambos métodos, lo que facilita la consulta de estos puntos durante la producción y el mantenimiento.

Principales diferencias

|

Característica |

Soldadura por ola |

Soldadura reflow |

|---|---|---|

|

Tipo de componente |

Orificio pasante (THT) |

Montaje superficial (SMT) |

|

Fuente de calor |

Ola de soldadura fundida |

Horno de aire caliente / infrarrojos |

|

Temperatura |

245-260 °C |

220-250 °C |

|

Velocidad |

Alto para placas THT |

Moderado, mayor precisión |

|

Idoneidad |

Resistencia mecánica, alta corriente |

Diseños compactos y de alta densidad |

|

Coste |

Más bajo para THT a granel |

Más alto para la configuración y los materiales |

|

Defectos comunes |

Puenteo, residuos de fundente |

Tombstoning, bolas de soldadura |

-

La soldadura por ola destaca por velocidad y rentabilidad en la producción en masa de placas con orificios pasantes. Permite obtener un alto rendimiento y uniones resistentes, pero requiere un control minucioso para evitar defectos.

-

La soldadura por reflujo proporciona precisión. necesario para la electrónica moderna de alta densidad. Es compatible con la automatización y los componentes de paso fino, lo que lo convierte en la mejor opción para los ensamblajes SMT.

-

Muchos fabricantes combinan ambos métodos para placas de tecnología mixta, utilizando soldadura por reflujo para piezas SMT y soldadura por ola para conectores de orificio pasante.

-

La optimización del proceso, como el control de los perfiles de temperatura y la aplicación del fundente, es esencial en ambos métodos para garantizar una soldadura fiable y sin defectos.

Para ensamblajes robustos y de gran volumen, la soldadura por ola es la opción más práctica. Para dispositivos compactos y complejos, la soldadura por reflujo ofrece los mejores resultados. Comprender estas diferencias ayuda a los ingenieros a seleccionar el proceso adecuado para cada proyecto.

La selección del método de soldadura adecuado determina la calidad y la eficiencia del montaje de placas de circuito impreso. El La tabla siguiente destaca las diferencias esenciales.:

|

Aspecto |

Soldadura por reflujo SMT |

Soldadura por ola |

|---|---|---|

|

Control de procesos |

Más fácil, más preciso |

Más complejo, menos preciso |

|

Tipos de componentes |

Montaje en superficie |

Orificio pasante |

|

Velocidad y coste |

Más lento, mayor coste |

Más rápido, rentable |

Los expertos del sector recomiendan seguir estos pasos: para elegir el mejor método:

-

Evaluar el presupuesto del proyecto y la escala de producción..

-

Haga coincidir los tipos de componentes y la complejidad de la placa.

-

Tenga en cuenta las exigencias medioambientales y mecánicas.

-

Consulte a proveedores de montaje con experiencia para obtener soluciones personalizadas.

Una evaluación minuciosa garantiza conjuntos de PCB fiables y rentables.

PREGUNTAS FRECUENTES

¿Cuál es la principal diferencia entre la soldadura por reflujo SMT y la soldadura por ola?

La soldadura por reflujo SMT fija los componentes de montaje superficial utilizando pasta de soldadura y un horno de reflujo. La soldadura por ola conecta los componentes de orificio pasante pasando la placa por una ola de soldadura fundida. Cada método se adapta a diferentes tipos de componentes y necesidades de montaje.

¿Se puede utilizar una placa de circuito impreso tanto para soldadura por reflujo SMT como para soldadura por ola?

Sí, muchos fabricantes combinan ambos métodos para placas de tecnología mixta. Utilizan soldadura por reflujo para las piezas de montaje superficial y soldadura por ola para los componentes de orificio pasante. Este enfoque garantiza uniones resistentes y un rendimiento fiable.

¿Qué método es mejor para la producción a gran escala?

La soldadura por ola funciona mejor para la producción de gran volumen de conjuntos de orificios pasantes. Procesa muchas placas de forma rápida y eficiente. Soldadura por reflujo SMT También admite la automatización, pero se adapta a diseños de alta densidad y montaje superficial.

¿Las soldaduras sin plomo son compatibles con ambos métodos?

Tanto la soldadura por reflujo SMT como la soldadura por ola pueden utilizar soldaduras sin plomo. Sin embargo, las aleaciones sin plomo requieren temperaturas más altas y un control más estricto del proceso. Los fabricantes deben ajustar la configuración de los equipos para evitar defectos y cumplir con las normas medioambientales.

¿Qué defectos comunes se producen en la soldadura por reflujo SMT?

Entre los defectos más comunes se incluyen el efecto «tombstoning», las bolas de soldadura y la soldadura insuficiente. Estos problemas suelen deberse a una aplicación inadecuada de la pasta, perfiles de temperatura incorrectos o una colocación deficiente de los componentes. Un control cuidadoso del proceso ayuda a reducir estos problemas.

¿Cómo afecta el soldado por ola al medio ambiente?

La soldadura por ola consume más energía y materiales. Produce escoria de soldadura, residuos de fundente y humos. Una gestión adecuada de los residuos y unos sistemas de ventilación adecuados ayudan a reducir el impacto medioambiental y a proteger la salud de los trabajadores.

¿Pueden los técnicos reparar placas después de la soldadura por reflujo SMT o la soldadura por ola?

Los técnicos pueden reparar ambos tipos de placas, pero los ensamblajes SMT son más difíciles de reparar debido a que los componentes son más pequeños y el espacio entre ellos es más reducido. Las placas con orificios pasantes de soldadura por ola son más fáciles de reelaborar e inspeccionar.

¿Qué factores deben tener en cuenta los ingenieros al elegir un método de soldadura?

Los ingenieros deben evaluar los tipos de componentes, la complejidad de las placas, el volumen de producción, el coste y los requisitos medioambientales. Adaptar el método de soldadura a las necesidades del proyecto garantiza ensamblajes fiables y de alta calidad.