Cuando se centra en la configuración del transportador de placas de circuito impreso, construye una línea de montaje fiable y eficaz. La resolución periódica de problemas y el mantenimiento preventivo le ayudan a evitar retrasos innecesarios. Muchas empresas que programan comprobaciones rutinarias obtienen resultados impresionantes:

-

Experimente un menor tiempo de inactividad 15-20%.

-

Aumentar la vida útil de los equipos en 20%.

-

Reduzca el tiempo de inactividad operativa en 15%.

Si trabajas como técnico, ingeniero o estás empezando, estos hábitos pueden hacer que tu flujo de trabajo sea más fluido y productivo.

Principales conclusiones

-

Elija el transportador adecuado adaptándolo al tamaño de su placa de circuito impreso, al volumen de producción y a los sistemas existentes. Esto garantiza un funcionamiento sin problemas y evita los cuellos de botella.

-

Realice inspecciones y tareas de mantenimiento periódicas para detectar los problemas a tiempo. Este hábito puede reducir el tiempo de inactividad y prolongar la vida útil de su equipo.

-

Calibre los sensores con precisión para garantizar que detectan las posiciones de las placas de circuito impreso y controlan las velocidades con eficacia. Una calibración adecuada evita atascos y mejora la eficiencia de la producción.

-

Forme a su equipo en el funcionamiento seguro y la respuesta a emergencias. Un personal bien formado puede resolver rápidamente los problemas, mejorando la seguridad y la productividad.

-

Utilice transportadores de carga y descarga para automatizar los procesos. Esto reduce el trabajo manual y aumenta la eficiencia, lo que permite mayores tasas de producción.

Pasos de configuración del transportador de placas de circuito impreso

Elegir el transportador adecuado es el primer paso para configurar con éxito un transportador de placas de circuito impreso. Debe adaptar el transportador a sus necesidades de producción. Tenga en cuenta estos factores importantes:

-

Tamaño y forma de las placas de circuito impreso: Asegúrese de que el transportador puede manejar toda la gama de tamaños y formas de PCB que tiene previsto utilizar.

-

Volumen de producción: Seleccione equipos que se ajusten a su velocidad y volumen de producción previstos. Esto ayuda a evitar cuellos de botella.

-

Integración con los sistemas existentes: Compruebe que el nuevo transportador funciona sin problemas con sus máquinas y software actuales.

-

Mantenimiento y asistencia: Elige un proveedor que ofrezca una asistencia fiable y un fácil acceso a las piezas de repuesto.

Consejo: Revise siempre sus requisitos de producción antes de adquirir un nuevo transportador. Así evitará costosos errores y garantizará un funcionamiento sin problemas.

Desembalaje e inspección

Comience la instalación de su transportador de placas de circuito impreso desembalando cuidadosamente todos los componentes. Inspeccione cada pieza en busca de daños visibles o piezas faltantes. Busque abolladuras, grietas o tornillería suelta. Si encuentra algún problema, póngase en contacto con su proveedor antes de seguir adelante. Este paso previene futuros problemas y le garantiza que tiene todo lo que necesita.

Posicionamiento y alineación

Coloque el transportador en el lugar previsto de la cadena de montaje. Alinéelo con los equipos anteriores y posteriores. Utilice un nivel para comprobar que el transportador queda plano sobre el suelo. Una alineación adecuada permite que las placas de circuito impreso se muevan con fluidez y reduce el riesgo de atascos. Ajuste los pies o soportes según sea necesario para lograr un equilibrio perfecto.

Conexiones eléctricas

Conecte el transportador a la red eléctrica siguiendo las instrucciones del fabricante. Compruebe dos veces que todo el cableado esté bien conectado. Utilice el voltaje y la conexión a tierra correctos para proteger tanto el equipo como a su personal. Si su transportador incluye funciones de automatización, conecte los cables de control al sistema principal. Pruebe el interruptor de alimentación y la parada de emergencia para confirmar que funcionan según lo previsto.

Calibración del sensor

Los sensores desempeñan un papel fundamental en la configuración de cualquier transportador de placas de circuito impreso. Detectan la posición de la placa, controlan la velocidad y evitan colisiones. Es necesario calibrar estos sensores para que funcionen con precisión. Estudios técnicos recientes destacan varios métodos de calibración eficaces:

|

Descripción |

|

|---|---|

|

Compensación de temperatura |

Ajusta las lecturas del sensor en función de los cambios de temperatura para obtener un rendimiento constante. |

|

Calibración del blanco de referencia |

Utiliza normas conocidas para establecer una línea de base y encontrar errores. |

|

Calibración in situ |

Calibra los sensores sin desmontarlos, reduciendo el tiempo de inactividad. |

|

Algoritmos de calibración multiparámetro |

Considera varios factores a la vez para obtener resultados sólidos en entornos cambiantes. |

|

Sistemas automatizados de calibración |

Utiliza procesamiento digital para una calibración frecuente y precisa con menos errores humanos. |

Nota: Los sistemas de calibración automatizados pueden ahorrarle tiempo y mejorar la precisión, especialmente en entornos de producción de gran volumen.

Controles de seguridad

Antes de poner en marcha el transportador, realice una comprobación de seguridad completa. Inspeccione las protecciones, cubiertas y paradas de emergencia. Asegúrese de que todas las etiquetas de advertencia estén visibles. Pruebe los enclavamientos de seguridad y confirme que el transportador se detiene inmediatamente cuando se activan. Forme a su equipo para que reconozca los peligros y responda rápidamente a las emergencias.

Una cuidadosa configuración del transportador de placas de circuito impreso reduce el riesgo de accidentes y mantiene el buen funcionamiento de su línea de montaje. Si sigue estos pasos, sentará las bases para una producción eficiente y fiable.

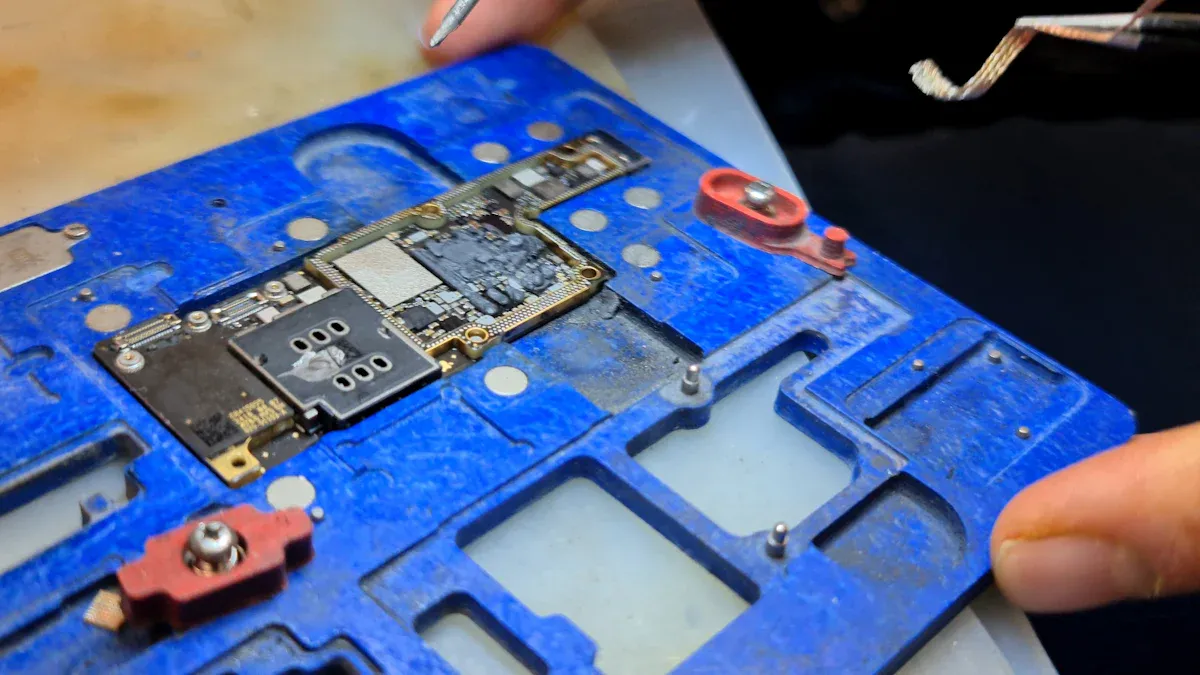

Inspección visual y de los cables del motor

Comprobación de daños

Debe empezar cada inspección buscando daños visibles en el cables y conectores del motor. Examine los cables en busca de grietas, cortes o hilos expuestos. Preste especial atención a la zona del enchufe, ya que este punto suele mostrar los primeros signos de desgaste. Si observa marcas de quemaduras o aislamiento fundido, debe actuar con rapidez. Los cables dañados pueden provocar cortocircuitos o incluso hacer que el transportador deje de funcionar. Utilice una linterna para comprobar las zonas difíciles de ver. Si encuentra algún daño, sustituya el cable antes de volver a poner en marcha el transportador.

Consejo: Desconecte siempre la alimentación antes de tocar o mover cualquier cable. Este paso le mantendrá seguro y evitará daños mayores.

Identificación de la contaminación del refrigerante

Las fugas de refrigerante pueden dañar los cables del motor y reducir el rendimiento del transportador. Es posible que observe residuos pegajosos o decoloración cerca de los extremos de los cables. Marcas de quemaduras en el enchufe suelen ser señal de contaminación del refrigerante. Este tipo de daños puede interrumpir el flujo eléctrico y provocar el mal funcionamiento del transportador. La siguiente tabla muestra lo que se debe buscar:

|

Tipo de prueba |

Descripción |

|---|---|

|

Indicadores de daños |

Inspeccione el cable del motor para detectar cualquier signo de daño, como marcas de quemaduras en el enchufe. |

|

Causa del daño |

Las marcas de quemaduras podrían deberse a la contaminación del refrigerante, lo que indica un impacto directo en el rendimiento. |

Si detecta estos signos, limpie la zona y compruebe si hay fugas. Sustituye los cables afectados para restablecer un funcionamiento seguro.

Inspección de piezas sueltas o rotas

Las piezas sueltas o rotas pueden provocar averías en el transportador. Debe comprobar la estanqueidad de todos los conectores, soportes y elementos de fijación. Las piezas que se menean o los ruidos de traqueteo suelen significar que algo está suelto. Varios factores pueden causar estos problemas:

|

Causa |

Explicación |

|---|---|

|

Tensión desigual |

Desequilibrio de tensión en ambos lados del rodillo transportador puede provocar desviaciones y desgaste. |

|

Daños en los rodamientos |

Los rodamientos desgastados o envejecidos pueden causar una rotación desigual, lo que provoca la desalineación del rodillo transportador. |

|

Instalación incorrecta |

La desalineación durante la instalación puede hacer que el rodillo se desvíe con el tiempo. |

|

Fallo del motor |

Problemas como una sobrecarga o un cableado suelto pueden impedir el funcionamiento normal del sistema transportador. |

|

Lubricación insuficiente |

La falta de lubricación aumenta la fricción, lo que provoca un sobrecalentamiento y un rendimiento deficiente. |

|

Fallos de los sensores |

El envejecimiento de los sensores o las interferencias externas pueden afectar a la precisión de la detección, lo que repercute en la producción. |

Apriete cualquier pieza suelta y sustituya inmediatamente los componentes rotos. Las comprobaciones periódicas le ayudarán a detectar los problemas a tiempo y a mantener su transportador de placas de circuito impreso en perfecto funcionamiento.

Resolución de problemas

Desplazamiento del rodillo

El desplazamiento de los rodillos puede interrumpir el movimiento suave de las placas de circuito impreso y provocar desalineaciones. Es posible que note que las placas no se desplazan en línea recta o que se atascan en determinados puntos. El desplazamiento de los rodillos suele deberse a una tensión desigual, rodamientos desgastados o una instalación incorrecta. Para solucionarlo, compruebe que ambos lados del transportador tienen la misma tensión. Inspeccione los cojinetes de los rodillos en busca de signos de desgaste o daños. Ajuste los rodillos para que queden paralelos al bastidor del transportador. Lubrique las piezas móviles para reducir la fricción. Las comprobaciones periódicas le ayudarán a detectar a tiempo el desplazamiento de los rodillos y a mantener su instalación de transportadores PCB en perfecto funcionamiento.

Fallo del sistema

Los fallos del sistema pueden detener el transportador y parar la producción. Debe diagnosticar el problema rápidamente para minimizar el tiempo de inactividad. Comience por observar la pantalla del sistema y las luces de estado. La siguiente tabla enumera los pasos de diagnóstico habituales y qué significa cada una:

|

Paso de diagnóstico |

Descripción |

|---|---|

|

Pantalla en blanco, ningún LED encendido |

Compruebe si hay problemas de alimentación o de conexión. |

|

'Inicializando V1A' |

El sistema se está encendiendo. |

|

Sistema Inhibido |

Esperando una señal de carrera. |

|

Inhibición manual |

Posición manual seleccionada. |

|

Fallo del sistema |

Consulte el diagnóstico de averías. |

|

Frecuencia demasiado baja |

Consulte el diagnóstico de averías. |

|

El transportador no arranca |

Compruebe la señal del dispositivo remoto. |

|

El transportador muestra un estado de funcionamiento, pero no se mueve |

Compruebe la entrada de carrera. |

|

El transportador muestra un fallo del sistema |

Compruebe el circuito de carga y el cableado. |

|

El transportador funciona con una carrera baja |

Compruebe si falla el triac. |

|

Funcionamiento inestable |

Compruebe la frecuencia y los problemas mecánicos. |

|

Aparece 'FREQ TOO LOW'. |

Compruebe la frecuencia y los muelles del transportador. |

Si ve una pantalla en blanco, compruebe la fuente de alimentación y todas las conexiones de los cables. Si se producen fallos en el sistema, inspeccione el circuito de carga y el cableado. Siga siempre la guía de resolución de problemas del fabricante para conocer los códigos de error específicos.

Fallos del sensor

Los sensores ayudan a controlar la velocidad, detectar la posición de las placas y evitar colisiones. Los sensores defectuosos pueden causar atascos o placas perdidas. Debe comprobar la alineación y limpieza de los sensores. El polvo o los residuos pueden bloquear las señales de los sensores. Pruebe cada sensor colocando una placa de circuito impreso delante de él y observando si responde. Si un sensor falla, sustitúyalo o recalibre utilizando los métodos descritos en el manual de configuración del transportador de placas de circuito impreso. El envejecimiento de los sensores o las interferencias eléctricas también pueden causar problemas. Tenga a mano sensores de repuesto para sustituirlos rápidamente.

Sobrecarga del motor

La sobrecarga del motor se produce cuando éste trabaja más de lo debido.. Los atascos o bloqueos pueden obligar al motor a consumir más corriente, lo que puede desencadenar un fallo por sobrecarga. Sobrecargar el motor por encima de su capacidad nominal también causa problemas. Debe inspeccionar el transportador en busca de tablas atascadas o residuos. Retire cualquier obstrucción y reinicie el sistema. Si opera cerca de la carga máxima del motor, considere utilizar un motor más grande o reducir la carga. Las inspecciones regulares y el buen funcionamiento mecánico ayudan a prevenir la sobrecarga del motor y a proteger su equipo.

Sonidos anormales

Los ruidos extraños suelen indicar problemas mecánicos. Puede que oiga vibraciones, chirridos o traqueteos. Estos sonidos pueden significar desgaste, desalineación o lubricación deficiente. Si ignoras estas señales, te arriesgas a sufrir averías o a poner en peligro tu seguridad.

-

Escuche si hay ruidos anormales entre el motor y el dispositivo de accionamiento o la rueda de freno.

-

Observe si la vibración coincide con la frecuencia de rotación del motor.

Ruido anormal entre el acoplamiento del motor extremo de alta velocidad y el reductor o la rueda de freno suelen vibrar a la misma frecuencia que la rotación del motor.

Compruebe que todas las piezas móviles no estén dañadas o sueltas. Lubrique los rodamientos y los rodillos. Sustituya los componentes desgastados para restablecer un funcionamiento silencioso.

Atascos de placas

Los atascos de placas impiden que las placas de circuito impreso se desplacen por el transportador. Es posible que vea placas atascadas entre los rodillos o los sensores. Para eliminar un atasco, desconecte la alimentación y retire la obstrucción. Inspeccione la zona en busca de piezas rotas o residuos. Los atascos de planchas suelen deberse a rodillos desalineados, sensores defectuosos o tensión desigual. Después de eliminar el atasco, compruebe la alineación de la cinta y la calibración del sensor. Una limpieza e inspección regulares ayudan a prevenir futuros atascos.

Diagnóstico de fallos de alimentación y conexión

Puede utilizar varias técnicas para encontrar fallos de alimentación y conexión en la configuración de su transportador de placas de circuito impreso. La siguiente tabla muestra los métodos más comunes, sus ventajas y limitaciones:

|

Técnica |

Ventajas |

Limitaciones |

Caso práctico |

|---|---|---|---|

|

Pruebas en circuito (ICT) |

Rápido, repetible y muy preciso |

Requiere una fijación personalizada, mayor tiempo de preparación |

Lo mejor para la producción de grandes volúmenes con diseños estables |

|

Inspección óptica automatizada (AOI) |

Detecta defectos visibles en la superficie |

No puede detectar circuitos abiertos internos |

Útil para los primeros controles de calidad |

|

Inspección por rayos X (AXI) |

Detecta soldaduras ocultas |

Alto coste del equipo, requiere operarios formados |

Imprescindible para componentes complejos como los BGA |

|

Pruebas funcionales (FCT) |

Comprueba el comportamiento en condiciones reales |

No revela la causa raíz sin diagnóstico |

Validación final antes del envío |

|

Estrategias de pruebas combinadas |

Aumenta la fiabilidad y reduce los riesgos |

N/A |

Cobertura óptima de las pruebas |

Elija el método que mejor se adapte a sus necesidades de producción y al diseño de su cinta transportadora. Las estrategias combinadas ofrecen la mejor cobertura y fiabilidad.

Mantenimiento preventivo

Inspección rutinaria

Deberías inspeccione su transportador de placas de circuito impreso con regularidad para detectar los problemas a tiempo. Busque signos de desgaste, pernos sueltos o cables deshilachados. Compruebe que los rodillos y las correas se mueven con suavidad. Examine los sensores e interruptores para asegurarse de que responden como se espera. Las comprobaciones rutinarias le ayudarán a detectar problemas antes de que provoquen tiempos de inactividad. Cree una lista de comprobación para cada inspección. Este hábito mantiene su transportador fiable y seguro.

Limpieza y lubricación

La limpieza diaria mantiene el transportador en perfecto estado. El polvo y los residuos pueden acumularse en cintas y rodillos, lo que puede provocar atascos o ralentizaciones. Utilice productos de limpieza seguros para sus equipos. Los limpiadores especializados eliminan la suciedad sin dañar las piezas sensibles. La lubricación regular de las piezas móviles reduce la fricción y evita el desgaste prematuro. Siga siempre las instrucciones del fabricante para conocer el tipo y la cantidad de lubricante adecuados.

-

Limpie las correas y los rodillos todos los días para evitar la acumulación de polvo.

-

Utilice únicamente productos de limpieza autorizados para su cinta transportadora.

-

Lubrique las piezas móviles según un programa establecido.

-

Compruebe los puntos de lubricación y evite lubricar en exceso.

Mantener su cinta transportadora limpia y bien lubricada prolonga su vida útil y mejora su rendimiento. 🛠️

Diagnóstico de fallos

La detección precoz de averías ahorra tiempo y dinero. Puede utilizar varias herramientas de diagnóstico para encontrar problemas rápidamente. Los sistemas de inspección óptica automatizada (AOI) detectan defectos superficiales rápidamente y con gran precisión. La inspección por rayos X encuentra problemas ocultos en el interior de conjuntos complejos. Los microscopios manuales funcionan bien para lotes pequeños. La inspección de uniones soldadas y las comprobaciones de colocación de componentes ayudan a evitar errores costosos.

|

Herramienta de diagnóstico |

Aplicación |

Beneficios |

Limitaciones |

|---|---|---|---|

|

Sistemas AOI |

Detección de defectos superficiales en varias fases |

No puede detectar defectos ocultos |

|

|

Inspección por rayos X |

Detección de defectos internos en conjuntos complejos |

No destructivo, alta precisión (hasta 99%) |

Más caro, más lento que AOI |

|

Microscopios de inspección manuales |

Inspección detallada para la producción a pequeña escala |

Rentable y flexible para tiradas pequeñas |

Lleva mucho tiempo, propensa a errores humanos |

|

Inspección de puntos de soldadura |

Garantizar la fiabilidad de las uniones soldadas |

Fundamental para evitar fallos |

Requiere múltiples métodos para realizar comprobaciones exhaustivas |

|

Verificación de la colocación de componentes |

Colocación correcta de los componentes |

Evita costosas repeticiones al detectar los problemas a tiempo |

Los controles manuales pueden requerir mucho trabajo |

Sustitución de componentes

Sustituya las piezas desgastadas o dañadas en cuanto las encuentre. Cambie inmediatamente los cables deshilachados, los rodillos agrietados o los sensores defectuosos. Utilice sólo piezas de recambio originales de proveedores de confianza. Tenga piezas de repuesto a mano para reducir el tiempo de inactividad. La sustitución rápida mantiene su transportador funcionando sin problemas y protege su programa de producción.

Automatización y anchura ajustable

Transportadores de carga y descarga

Puede aumentar la eficacia de su cadena de montaje utilizando transportadores de carga y descarga. Los transportadores de carga introducen las placas de circuito impreso en la línea, mientras que los transportadores de descarga retiran las placas terminadas. Estos sistemas le ayudan a automatizar el inicio y el final del proceso. No es necesario mover las placas a mano, lo que reduce los errores y ahorra tiempo. Los transportadores de carga y descarga suelen funcionar con otras máquinas, como robots de recogida y colocación o estaciones de soldadura. Esta integración mantiene su flujo de trabajo fluido y estable.

Los transportadores de carga y descarga le ayudan a manipular cientos de tablas por hora. Puede seguir el ritmo de las altas demandas de producción y reducir el trabajo manual.

Transportadores de inspección

Los transportadores de inspección permiten comprobar la calidad sin detener la línea. Puede añadir estaciones de inspección en puntos clave para detectar problemas a tiempo. Muchos sistemas incluyen inspección óptica automatizada (AOI) o pruebas en circuito (ICT). Estas herramientas le ayudan a detectar defectos, piezas que faltan o problemas de soldadura. Puede solucionar los problemas antes de que pasen a la siguiente fase. Los transportadores de inspección también le permiten detener las placas para examinarlas más de cerca o realizar pruebas.

Estas son algunas de las características de automatización más comunes que puede encontrar en los sistemas modernos de transporte de PCB:

|

Característica |

Descripción |

|---|---|

|

Colocación automática de componentes |

Utiliza brazos robóticos o máquinas "pick and place" para colocar los componentes con precisión. |

|

Estaciones de soldadura y reflujo |

Incluye hornos de reflujo o estaciones de soldadura para conexiones de soldadura consistentes. |

|

Pruebas e inspección |

Integra estaciones de inspección para el control de calidad, como AOI e ICT. |

|

Sistemas de control |

Proporciona supervisión y sincronización avanzadas del proceso de producción. |

|

Ofrece diseños modulares para facilitar la personalización y la integración. |

Anchura ajustable Características

Puede ajustar la anchura de los modernos transportadores SMT para adaptarse a distintos tamaños de PCB. Esta función le proporciona flexibilidad y le ayuda a manejar una amplia gama de formas y dimensiones de placas. Los ajustes de anchura ajustables le permiten cambiar rápidamente de un trabajo a otro. No necesita dedicar mucho tiempo a los cambios manuales. El ajuste automático de la anchura hace que el proceso sea aún más rápido y preciso.

-

Los ajustes de anchura regulables le permiten manipular distintos tamaños de placas de circuito impreso, lo que hace que su línea sea más versátil.

-

El ajuste automático de la anchura reduce el trabajo manual y disminuye el riesgo de errores.

-

Puede adaptarse a nuevos proyectos o diseños de tableros sin necesidad de comprar nuevos equipos.

Cuando utiliza transportadores de anchura ajustable, mejora su velocidad de producción y reduce los tiempos de inactividad. Esta flexibilidad le ayuda a satisfacer las cambiantes necesidades de los clientes y a mantener su cadena de montaje en perfecto funcionamiento.

Lista de control de la fiabilidad

Puesta en marcha y parada

Usted marca la pauta para un funcionamiento fiable cada vez que pone en marcha o apaga su transportador PCB. Comience cada turno comprobando el suministro eléctrico e inspeccionando las paradas de emergencia. Confirme que todas las protecciones y cubiertas están en su sitio. Encienda la alimentación principal y observe la pantalla del sistema en busca de mensajes de error. Deje que el transportador funcione en vacío durante un breve período. Escuche si se producen sonidos extraños y observe si el movimiento es suave. Si observa algo fuera de lo normal, haga una pausa e investigue antes de cargar las placas de circuito impreso.

Al apagar, retire todos los tableros del transportador. Apague el interruptor principal. Espere a que todas las piezas móviles se detengan por completo. Limpie la superficie del transportador y compruebe que no haya residuos. Estos pasos le ayudarán a prevenir problemas inesperados y a mantener su equipo en perfecto estado.

Consejo: Cree una sencilla lista de comprobación para la puesta en marcha y el apagado. Este hábito le ayudará a detectar los problemas a tiempo y a mantener su línea funcionando sin problemas.

Formación del personal

Una formación adecuada garantiza que su equipo maneje el transportador con seguridad y eficacia. Debe proporcionar instrucciones claras para cada tarea. Los programas de formación eficaces abarcan tres áreas principales:

|

Módulo de formación |

Descripción |

|---|---|

|

Funcionamiento básico |

Instrucciones detalladas sobre el funcionamiento de cada máquina, incluidos los procedimientos de puesta en marcha y parada. |

|

Solución de problemas comunes |

Técnicas de identificación y resolución de problemas operativos comunes para minimizar el tiempo de inactividad. |

|

Buenas prácticas de mantenimiento |

Tareas de mantenimiento programadas para aumentar la longevidad de los equipos y evitar averías. |

Puede utilizar demostraciones prácticas y refrescos periódicos para reforzar estas habilidades. Anime a su personal a hacer preguntas y compartir sus experiencias. Los operarios bien formados reducen los errores y mejoran la productividad general.

Respuesta de emergencia

Debe prepararse para las emergencias antes de que ocurran. Enseñe a su equipo a utilizar las paradas de emergencia y las alarmas. Asegúrese de que todos conocen la ubicación de los extintores y los botiquines de primeros auxilios. Practique simulacros de emergencia para que su personal reaccione rápidamente bajo presión. Asigne funciones claras a cada miembro del equipo durante una emergencia. Revise su plan de respuesta después de cada simulacro y actualícelo si es necesario.

Recuerde: Una actuación rápida en caso de emergencia puede proteger tanto a su equipo como a su material. La práctica regular genera confianza y mantiene a todos a salvo.

Usted mejora su cadena de montaje cuando sigue cada paso para Configuración del transportador de placas de circuito impreso y resolución de problemas. Las inspecciones rutinarias y el mantenimiento preventivo mantienen la fiabilidad de sus equipos. Los expertos del sector recomiendan estas soluciones para los problemas más comunes:

|

Problema |

Solución |

|---|---|

|

Envejecimiento o aflojamiento del rodillo transportador |

Compruebe regularmente y sustituya o ajuste el rodillo transportador según sea necesario. |

|

Desgaste de rodillos o cadenas |

Inspeccione y mantenga el rodillo y la cadena para garantizar un suministro adecuado. |

|

Obstrucción por cuerpo extraño |

Limpie regularmente la zona de entrega para evitar la acumulación de residuos. |

|

Mantenimiento preventivo |

Desarrollar un sistema de inspección periódica y establecer un sistema de lubricación de los equipos. |

|

Formación de operadores |

Potenciar la formación de los operarios para mejorar la identificación y el tratamiento de las averías. |

|

Equipos de control |

Considere la posibilidad de utilizar equipos de vigilancia para detectar anomalías en tiempo real. |

Lista de control para la fiabilidad continua:

-

Inspeccione los rodillos y las cadenas semanalmente

-

Limpieza diaria de las zonas de reparto

-

Lubricar a tiempo las piezas móviles

-

Los operadores de trenes

-

Supervisar los equipos para detectar anomalías

Tenga esta guía a mano. Puede consultarla a menudo para mantener funcionamiento suave y seguro del transportador PCB.

PREGUNTAS FRECUENTES

¿Con qué frecuencia debe inspeccionar su transportador de placas de circuito impreso?

Deberías inspeccione su transportador de placas de circuito impreso al menos una vez a la semana. Busque pernos sueltos, rodillos desgastados y cables deshilachados. Las comprobaciones periódicas le ayudarán a detectar los problemas a tiempo y a mantener la línea en perfecto funcionamiento.

¿Qué hacer si el transportador se para de repente?

En primer lugar, compruebe la alimentación eléctrica y el botón de parada de emergencia. Inspeccione los cables en busca de daños. Si aparece un mensaje de error, siga los pasos de solución de problemas del manual. Desconecte siempre la alimentación antes de tocar cualquier pieza.

¿Se puede utilizar cualquier producto de limpieza en el transportador?

No, sólo debe utilizar productos de limpieza autorizados por el fabricante. Algunos productos químicos pueden dañar las correas o los sensores. Compruebe siempre la etiqueta del producto y siga las instrucciones de limpieza del manual.

¿Por qué hace ruidos extraños su transportador?

Los ruidos inusuales suelen significar que algo va mal. Es posible que haya piezas sueltas, cojinetes desgastados o una lubricación deficiente. Detenga el transportador e inspeccione todas las piezas móviles. Lubrique o sustituya los componentes según sea necesario.