Aumentar el rendimiento de la soldadura selectiva exige cambios específicos. Puede conseguir mejoras significativas centrándose en tres áreas clave:

- Optimización de procesos con análisis en tiempo real, mantenimiento predictivo y sensores de control de estado reduce el tiempo de inactividad y permite realizar ajustes dinámicos.

- Las actualizaciones de los equipos, como las arquitecturas modulares de las máquinas y la gestión térmica avanzada, permiten realizar cambios rápidos y mantener una calidad constante de las soldaduras.

- Las mejoras del flujo de trabajo, incluida la manipulación automatizada de materiales y la integración digital, agilizan el flujo de producción y reducen al mínimo la intervención manual.

Estas estrategias le ayudan a aumentar el rendimiento, maximizar la utilización de los recursos y obtener resultados constantes para su línea de producción.

Principales conclusiones

- Optimice los ajustes de la máquina, como la temperatura de soldadura, la velocidad del transportador y la elección de boquilla para mejorar la velocidad y la calidad.

- Diseñe placas de circuito impreso pensando en la fabricación, ajustando el tamaño de los orificios y la colocación de los componentes para reducir los defectos y acelerar la soldadura.

- Invertir en máquinas de alta velocidad y automatización para aumentar los índices de producción y reducir los errores manuales.

- Aplique los principios del flujo de trabajo ajustado y forme bien a los operarios para agilizar los procesos y mantener una calidad constante.

- Utilice la inspección en línea y el mantenimiento basado en datos para detectar los defectos a tiempo y mantener los equipos en perfecto funcionamiento.

Ajustes de la máquina

Parámetros de soldadura

Puede conseguir una mayor productividad ajustando su parámetros de soldadura. Comience por ajustar la temperatura del baño de soldadura entre 250°C y 260°C para soldaduras sin plomo. Este rango garantiza una fusión y humectación adecuadas, lo que evita las juntas frías y la oxidación. Ajuste la velocidad del transportador a 1,0-1,5 metros por minuto. Esta velocidad equilibra el tiempo de contacto con la ola de soldadura, reduciendo los defectos y manteniendo un flujo constante. Mantenga la altura de la ola tocando la parte inferior de la placa de circuito impreso para evitar puentes y saltos. Precaliente la placa a 100-120°C para evitar el choque térmico y mejorar la humectación de la soldadura. La calibración periódica y el perfilado térmico le ayudan a detectar inconsistencias a tiempo y a mantener los ajustes óptimos.

| Parameter | Recommended Value | Effect on Throughput and Quality |

| ———————– | —————————- | ——————————————- |

| Solder Bath Temperature | 250–260°C (lead-free) | Proper melting avoids cold joints/oxidation |

| Conveyor Speed | 1.0–1.5 m/min | Maintains throughput, prevents defects |

| Wave Height | Just touching the PCB bottom | Controls solder exposure, prevents bridging |

| Preheat Temperature | 100–120°C | Prevents shock, improves solder wetting |

Selección de boquillas

La elección del tipo de boquilla adecuado afecta directamente a la duración del ciclo y al rendimiento. Las boquillas individuales minimizan el tiempo de inactividad por cambios manuales, pero puede que no sean adecuadas para todas las placas. Las boquillas de chorro (onduladas) funcionan bien para grandes filas, ofreciendo una soldadura rápida y direccional con un mantenimiento mínimo. Las boquillas mojables ofrecen un movimiento de 360 grados y una gran precisión, por lo que son ideales para placas con componentes muy próximos entre sí. Las boquillas personalizadas, diseñadas para perfiles de placa específicos, pueden cubrir grandes áreas en una sola pasada y aumentar la velocidad. Utilice herramientas informáticas para optimizar los cambios de boquilla y patrones de soldadura, reduciendo los tiempos muertos y mejorando la eficiencia.

Consejo: Los sistemas de boquillas múltiples permiten soldar varias juntas a la vez, lo que aumenta aún más la velocidad de producción.

Mantenimiento

Un mantenimiento constante mantiene su máquina de soldadura selectiva funcionando al máximo rendimiento. Limpie y desengrase la máquina con regularidad para evitar que se obstruyan las boquillas. Controle los niveles de pasta de soldadura para evitar defectos. Inspeccione y limpie las boquillas para garantizar una aplicación uniforme de la soldadura. Compruebe componentes como escobillas y rodamientos para evitar fallos inesperados. Actualice el software para mantener un funcionamiento sin problemas. Mantenimiento predictivomediante análisis de datos y sensores IoT, le ayuda a anticiparse a los problemas antes de que provoquen tiempos de inactividad. Las herramientas de diagnóstico automatizadas y los sistemas basados en IA pueden optimizar la aplicación de pasta de soldadura y detectar anomalías en tiempo real, manteniendo la línea eficiente y fiable.

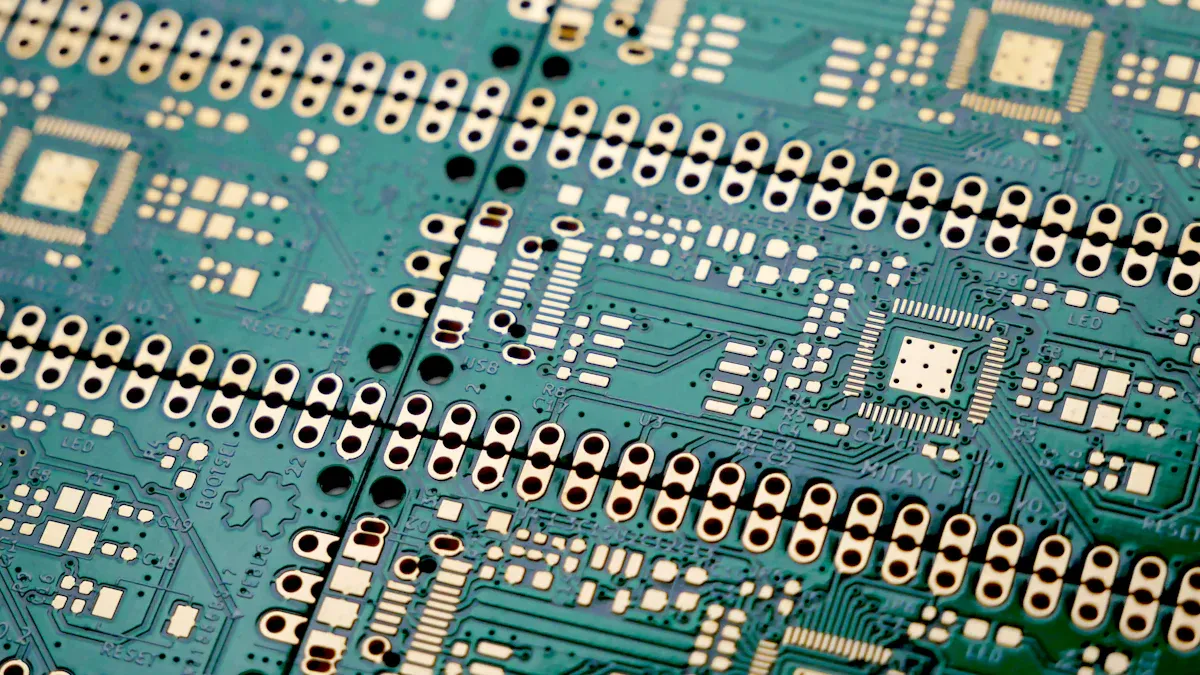

Diseño de PCB

Fabricabilidad

Puedes impulsar rendimiento de soldadura selectiva diseñando su placa de circuito impreso para que se pueda fabricar. Los estudios científicos demuestran que el tamaño de los orificios de la tecnología de agujeros pasantes (THT) desempeña un papel fundamental. Cuando se utilizan orificios de mayor diámetro, con un Gap-Ratio de 30-40%, usted mejora el llenado vertical de agujeros y la robustez del proceso. Esto le permite acortar los tiempos de contacto de la soldadura y reducir las temperaturas de precalentamiento. Como resultado, se reduce la duración total de la soldadura y se minimiza el estrés térmico en las placas. Al optimizar el tamaño de los orificios, se consiguen ciclos de soldadura más rápidos y fiables. Este enfoque aumenta el rendimiento y reduce los defectos.

Consejo: Revise siempre la fabricabilidad de su diseño en las primeras fases del proceso. Pequeños cambios en el tamaño de los orificios o la forma de las pastillas pueden suponer una gran diferencia en la velocidad de producción.

Colocación de componentes

La colocación estratégica de componentes le ayuda a conseguir una calidad de soldadura constante y maximizar el rendimiento. Diseños de pastillas equilibrados y disposiciones simétricas favorecen la humectación uniforme de la soldadura, lo que reduce defectos como el tombstoning. Debe utilizar máquinas automáticas de recoger y colocar para colocar los componentes con precisión y eficacia. Esto reduce los errores humanos y acelera el montaje. La orientación y alineación uniformes de los componentes agilizan el montaje automatizado y reducen el riesgo de errores de colocación. Por ejemplo, orientar los componentes pasivos perpendicularmente al sentido de desplazamiento de la placa de circuito impreso durante la soldadura ayuda a prevenir el "tombstoning". Mantenga un espacio libre alrededor de las piezas sensibles y evite colocar componentes pesados cerca de los bordes de la placa. Estas medidas reducen la tensión mecánica y mejoran la fiabilidad, lo que favorece un mayor rendimiento al minimizar la repetición de trabajos.

Panelización

Diseño de panelización repercute directamente en los tiempos del ciclo de soldadura selectiva y en la calidad del producto. Tenga en cuenta estas buenas prácticas:

- Utilice paneles rectangulares y simétricos para evitar la concentración de tensiones y el alabeo.

- Garantizar márgenes de herramientas adecuados para la manipulación y alineación de la máquina.

- Reduzca el tamaño del panel cuando trabaje con componentes pesados para evitar deformaciones.

- Evite colocar cortes en V o pestañas cerca de componentes frágiles para evitar fracturas.

- Mantener la estabilidad mecánica equilibrando el tamaño del panel y el peso de los componentes.

Una panelización adecuada facilita el registro y la manipulación de las máquinas. Esto reduce los defectos, acorta los tiempos de ciclo y aumenta el rendimiento general.

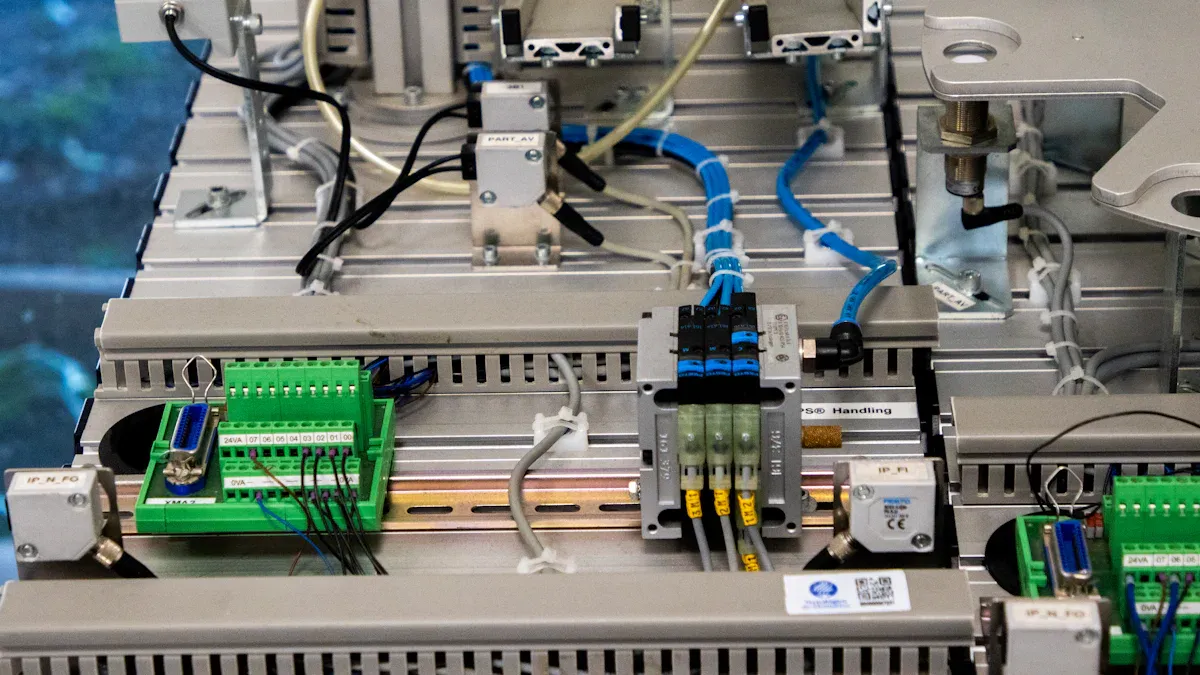

Modernización de equipos

Máquinas de alta velocidad

Puede conseguir un gran aumento de la productividad de la soldadura selectiva invirtiendo en máquinas de alta velocidad. Los sistemas modernos, como el Pillarhouse Jade Pro Duplex, use dual-bath technology. This feature lets you switch between different solder alloys quickly, which saves time during changeovers. The Jade Pro also offers advanced preheating from both the top and bottom, along with process aids that help you handle complex, multi-layer PCBs. These upgrades make it easier to transition to lead-free production and handle a wider range of products. Machines such as the SH-3D combine fluxing, preheating, and soldering in one unit, which reduces production time. You benefit from independent temperature control, precise flux application, and flexible module setups. These features help you increase throughput and maintain high quality.

| Feature | Benefit |

| —————————– | ——————————- |

| Dual-bath technology | Fast alloy changeovers |

| Integrated preheating | Better soldering consistency |

| Multi-function system | Shorter production cycles |

| Flexible module configuration | Adapts to different batch sizes |

Automatización

La automatización transforma su proceso de soldadura selectiva. Puede haga funcionar su línea 24 horas al día, 7 días a la semana, con un tiempo de inactividad mínimolo que se traduce en unos índices de producción muy superiores a los del montaje manual. La soldadura robotizada ofrece precisión y repetibilidadDe este modo, verá menos defectos y menos repeticiones. A medida que aumentan los costes de mano de obra, la automatización le ayuda a controlar los gastos reduciendo la necesidad de operarios manuales. También le permite cumplir estrictos requisitos de calidad y volumen. Los sistemas automatizados favorecen la escalabilidad y le ayudan a seguir siendo competitivo. En uso de robots en células de automatización flexiblesAumente aún más el rendimiento y reduzca los costes de mano de obra.

Consejo: La automatización no sólo mejora la velocidad, sino que también garantiza una calidad constante, lo que facilita el cumplimiento de las exigencias de los clientes.

Integración de software

La integración de software le proporciona un control preciso de su proceso de soldadura selectiva. Sistemas como Soldadura selectiva doble paralela de Nordson SELECT Utilice el software PhotoScan para controlar el proceso en bucle cerrado. Este software mantiene los parámetros de soldadura estables y repetibles, lo que aumenta el rendimiento. Los fundentes y soldadores dobles le permiten procesar dos placas de circuito impreso a la vez, lo que duplica su productividad. Los controles de bucle cerrado le ayudan a mantener la estabilidad del proceso, para que pueda aumentar el rendimiento sin sacrificar la calidad. El software avanzado también facilita la supervisión, el ajuste y la optimización de la línea de producción en tiempo real.

Nota: El sistema SELECT Synchro utiliza tecnología de movimiento síncrono para sincronizar procesos y aumenta el rendimiento hasta 40%. Puede manipular varias placas con diferentes aleaciones y tamaños de boquilla al mismo tiempo, lo que hace que su operación sea más flexible y eficiente.

Gestión del flujo de trabajo

Principios Lean

Puede impulsar mejoras significativas en soldadura selectiva aplicando los principios de la fabricación ajustada. Lean se centra en eliminar las actividades sin valor añadido, estandarizar los procesos y reducir los pasos manuales. Cuando se adoptan estas estrategias, se agiliza el flujo de trabajo y se reducen los cuellos de botella. La tabla siguiente muestra el impacto de las prácticas lean específicas en el rendimiento de la soldadura selectiva:

| Lean Principle / Design Aspect | Impact on Throughput in Selective Soldering Operations |

| —————————————————– | ——————————————————————————————– |

| Elimination of non-value-added activities | Reduces unnecessary process steps, improving flow and throughput efficiency. |

| Minimizing process steps and standardizing processes | Decreases changeover time and handling, leading to faster throughput. |

| Reduction of manual processing (e.g., hand soldering) | Cuts labor costs and throughput delays significantly. |

| Proper design of through-hole pads and fiducials | Ensures quality solder joints and accurate placement, reducing rework and inspection delays. |

También se beneficiará de boquillas de soldadura más pequeñas y sistemas flexibles, que permiten una producción de alta mezcla y cambios más rápidos. Estos cambios le ayudan a aumentar el rendimiento reducir la mano de obra, los defectos y el derroche de energía.

Formación

Formación de operadores desempeña un papel crucial en el éxito de su soldadura selectiva. Cuando invierte en programas de formación completos, capacita a su equipo para utilizar, mantener y solucionar problemas de los equipos de forma eficaz. Los operarios bien formados comprenden la optimización del proceso, la inspección de las juntas de soldadura y el perfilado térmico. Estos conocimientos aumentan el rendimiento y reducen los defectos. El desarrollo continuo de habilidades mantiene a su personal actualizado sobre las últimas tecnologías, lo que le permite aprovechar al máximo los equipos avanzados. También reducirá la rotación de personal y mantendrá una calidad de producción constante.

Consejo: Talleres prácticos y los cursos de actualización periódicos ayudan a su equipo a dominar nuevas destrezas y a adaptarse rápidamente a los cambios en los procesos.

Programación

Una programación eficaz garantiza que su línea de soldadura selectiva funcione sin problemas y evita tiempos de inactividad innecesarios. Debe planificar las tiradas de producción en función de la mezcla de productos, la disponibilidad de la máquina y las necesidades de mantenimiento. Al agrupar trabajos similares, se minimizan los tiempos de cambio y se mantiene un flujo de trabajo constante. Utilice herramientas digitales de programación para controlar el progreso y ajustar los planes en tiempo real. Este enfoque le ayuda a responder rápidamente a los cambios en la demanda y a mantener un alto rendimiento. Si ajusta su programación a principios lean y las habilidades de los operarios, creará un entorno de producción equilibrado y eficiente que apoyará su objetivo de aumentar el rendimiento.

Calidad y rapidez

Inspección en línea

Puede aumentar el rendimiento y reducir los defectos utilizando la tecnología de inspección en línea en su empresa. proceso de soldadura selectiva. Sistemas de inspección óptica automatizada (AOI) en línea comprobar cada unión soldada inmediatamente después de la soldadura en masa. Estos sistemas detectan, reparan y verifican los defectos automáticamente. Se evitan los cuellos de botella de la inspección manual y se reduce el inventario de trabajo en curso. Los sistemas AOI+Repair documentan todos los datos de inspección y reparación, lo que le ayuda a analizar las causas raíz y mejorar su proceso. La soldadura por ola selectiva en línea consigue una automatización de alta velocidad, con rendimiento superior a 1.200 PCB por hora. La precisión de colocación de la soldadura alcanza ±0,02 mm, y los índices de defectos caen por debajo de 0,3%. Usted se beneficia de la sincronización del transportador en bucle cerrado y del control de proceso adaptativo, que optimizan los parámetros para cada componente. Esta tecnología acelera las acciones correctivas y mejora el rendimiento.

- Los sistemas AOI+Repair reducen la subjetividad humana y mejoran la repetibilidad.

- Los parámetros programables, como la deposición de fundente y el tiempo de permanencia de la soldadura, minimizan los daños y mejoran la calidad de la unión.

- El calentamiento del soldador a demanda reduce el consumo de energía en 40%, haciendo que su proceso sea más eficiente desde el punto de vista energético.

Consejo: La inspección en línea le permite detectar y corregir los defectos con antelación, para mantener un alto rendimiento y una calidad constante.

Prevención de defectos

Los defectos se evitan controlando las variables clave del proceso. Análisis de la capacidad de las máquinas y estudios de la capacidad de los procesos help you identify and manage variations. You maintain accuracy in flux spraying and control the soldering temperature and time. High-precision equipment ensures reliable solder joints. Modular machine designs let you scale production without sacrificing quality. You use closed-loop controls to keep parameters stable and repeatable. These measures reduce defects and rework, which supports higher throughput. You also minimize downtime by using quick modular maintenance and fast line reconfiguration.

| Control Measure | Benefit |

| ———————– | —————————- |

| Flux Control | Consistent solder joints |

| Temperature Control | Prevents overheating/damage |

| Solder Joint Inspection | Early defect detection |

| Modular Design | Scalable production capacity |

Fiabilidad

Usted aporta fiabilidad a su proceso de soldadura selectiva manteniendo la uniformidad y la precisión. Usted mantiene la precisión de la pulverización del fundente y controla la temperatura y el tiempo de soldadura. Las máquinas de alta precisión y los diseños modulares le permiten ampliar la capacidad manteniendo un alto nivel de calidad. La inspección en línea y las medidas de prevención de defectos garantizan procesos estables y repetibles. Conseguirá uniones de soldadura robustas y reducirá los daños en los componentes, especialmente con la soldadura sin Pb. Unos procesos fiables se traducen en menos defectos, menos repeticiones y un mayor rendimiento. Cumplirá los requisitos de calidad y velocidad de los clientes y contribuirá a la mejora continua de su línea de producción.

Nota: Los procesos fiables de soldadura selectiva le ayudan a obtener resultados uniformes y a mantener su ventaja competitiva.

Aumentar el rendimiento: Errores comunes

Exceso de complicaciones

Puede que piense que añadir más pasos o funciones resolverá los problemas de producción, pero complicar en exceso su proceso de soldadura selectiva suele provocar el efecto contrario. Las configuraciones complejas aumentan el riesgo de errores y ralentizan la línea. Por ejemplo, dejando un espacio insuficiente para las boquillas de soldadura selectiva puede provocar el desprendimiento de la soldadura y defectos. Diseñar placas con piezas demasiado juntas aumenta el riesgo de colisiones y reduce el rendimiento. El uso de trazas de cobre de distinto peso o de huellas de componentes inadecuadas puede provocar tombstoning y desalineación. Cuando se diseña la placa hasta el límite de las normas de PCB, aumenta el riesgo de problemas de fabricación. Mantenga un proceso sencillo y unos diseños claros para aumentar el rendimiento y reducir los costosos errores.

Negligencia en el mantenimiento

Descuidar el mantenimiento periódico es una de las formas más rápidas de perder productividad. Las máquinas que no reciben una atención programada se averían con más frecuencia y provocan tiempos de inactividad imprevistos. Según un estudio realizado en 2021 por la Asociación de Servicios de Fabricación Electrónica, las empresas con programas de mantenimiento regulares registraron un 15% de reducción del tiempo de inactividad y 20% de aumento de la vida útil de los equipos.. Cuando se salta el mantenimiento, detiene su línea de producción, retrasa las entregas y se arriesga a que el cliente quede insatisfecho. Un mantenimiento constante garantiza equipos de soldadura selectiva funciona sin problemas y le ayuda a mantener un alto rendimiento.

Ignorar los datos

Tiene acceso a datos de proceso valiosos, pero ignorarlos puede provocar defectos recurrentes y oportunidades de mejora perdidas. Algunos de los errores más comunes son temperaturas bajas del baño de soldadura, calentamiento inadecuado o deposición excesiva de soldadura. Estas cuestiones causan problemas como relleno insuficiente de agujeros, puentes y bolas de soldadura. Si no supervisa y ajusta su proceso basándose en análisis en tiempo real, verá más defectos y una producción más lenta. Utilice sus datos para detectar tendencias, corregir problemas a tiempo y aumentar el rendimiento sin sacrificar la calidad.

Aumentar el rendimiento: Optimización de procesos

Planificación de rutas

Puede aumentar la eficacia de la soldadura selectiva centrándose en la planificación de la trayectoria. Cuando agrupar componentes similares, como resistencias o condensadores, usted ayuda a la máquina a seguir una ruta más corta y directa. Esto reduce el tiempo de desplazamiento de la boquilla de soldadura y minimiza los movimientos innecesarios. Por ejemplo, disponer los circuitos integrados en una sección y los componentes pasivos en otra permite a la máquina completar las tareas de soldadura con mayor rapidez.

Muchos ingenieros utilizan herramientas informáticas que modelar la secuencia de soldadura como un problema de optimización de trayectorias. Estas herramientas le ayudan a encontrar la ruta más corta para el cabezal de soldadura, de forma parecida a la resolución de un puzzle. Al reducir la distancia total del recorrido, se reduce el tiempo de ciclo para cada placa. Este enfoque aumenta el rendimiento y reduce el desgaste del equipo.

Consejo: Revise periódicamente la disposición de las placas de circuito impreso y la colocación de los componentes. Pequeños cambios en la agrupación pueden suponer una gran diferencia en la eficiencia de la máquina.

Química de flujos

Optimización de la química de los fundentes desempeña un papel fundamental en la soldadura selectiva. El derecho la fórmula del fundente limpia las superficies metálicas y mejora la humectación de la soldaduraque le ayuda a formar uniones fuertes y fiables. Debe seleccionar un fundente con el nivel de actividad correcto para equilibrar la humectabilidad y minimizar las salpicaduras. Los fundentes de baja salpicadura mantienen las placas más limpias y reducen la necesidad de limpieza posterior a la soldadura.

También es necesario adaptar el fundente al hilo de soldadura y al proceso. Elegir el porcentaje y la fórmula de fundente adecuados garantiza un flujo de soldadura suave y una formación de juntas homogénea. Esto reduce los defectos y la repetición de trabajos, lo que ayuda a aumentar el rendimiento. Fundentes a base de alcohol con resina pueden mejorar la adherencia y fiabilidad del revestimiento, especialmente en entornos húmedos. Evite los fundentes con alto contenido en ácidos, ya que pueden perjudicar la calidad de la unión.

- Ventajas de la química de fundentes optimizada:

- Mejor humectación de la soldadura y resistencia de la unión

- Menos defectos y menos repeticiones

- Tablas más limpias y menos mantenimiento

Al ajustar con precisión la química y la aplicación de los fundentes, se favorece un proceso estable y se consiguen mayores índices de producción.

Podrá aumentar rápidamente soldadura selectiva centrándose en automatización, supervisión en tiempo real y equipos modulares. Los expertos del sector recomiendan integrar Detección de defectos mediante IALa tecnología de la información, los gemelos digitales y el mantenimiento predictivo aumentan la eficiencia. Para obtener resultados inmediatos, utilice esta lista de comprobación:

- Solicitar protección ESD estricta y métodos de inspección avanzados.

- Formar a fondo a los técnicos y seguir las normas IPC.

- Mantener los dispositivos y controlar los parámetros del proceso.

- Programe el mantenimiento preventivo para evitar tiempos de inactividad.

Siga perfeccionando su proceso e invierta en mejorar la cualificación de los trabajadores para mantener las mejoras a largo plazo.

PREGUNTAS FRECUENTES

¿Cuál es la forma más rápida de aumentar el rendimiento de la soldadura selectiva?

Puede empezar por optimizar los ajustes de la máquina y actualizarla a equipos de alta velocidad. Céntrese en la planificación de rutas y automatice las tareas repetitivas. Estos cambios aportan mejoras inmediatas en el tiempo de ciclo y la producción.

¿Con qué frecuencia debe realizarse el mantenimiento de las máquinas de soldadura selectiva?

Debe seguir el programa recomendado por el fabricante. La mayoría de los expertos sugieren una limpieza diaria e inspecciones semanales. El mantenimiento predictivo mediante sensores ayuda a detectar los problemas a tiempo y a evitar paradas inesperadas.

¿Los cambios en el diseño de las placas de circuito impreso pueden afectar al rendimiento?

Sí. Ajustes sencillos, como aumentar el tamaño de los orificios o mejorar la separación entre componentes, permiten una soldadura más rápida y menos defectos. Debe revisar sus diseños teniendo en cuenta la fabricabilidad.

¿Qué papel desempeña la formación de los operarios en el rendimiento?

La formación de operarios garantiza que su equipo comprenda el funcionamiento de la máquina, la resolución de problemas y la optimización del proceso. Un personal bien formado reduce los errores, acelera los cambios y mantiene una calidad constante.

¿Las actualizaciones de software marcan la diferencia en la soldadura selectiva?

Absolutely! Software upgrades give you better process control, real-time monitoring, and automated adjustments. You can quickly adapt to new products and maintain high throughput with fewer manual interventions.