ניתן להפחית את צריכת ההלחמה בצורה היעילה ביותר על ידי ייעול תהליך ההלחמה הסלקטיבית. מחקרים טכניים מראים כי התאמת קוטר חוט ההלחמה, נוסחת השטף וטמפרטורת הקצה משפר את זרימת ההלחמה ואת איכות המפרקים, ומפחית את כמות הפסולת. אוטומציה וניטור בזמן אמת לעזור לך לכוון פרמטרים, לצמצם פגמים ולמזער את הצורך בעבודות חוזרות.

שילוב חנקן, בקרת טמפרטורה מדויקת ויישום שטף ממוקד ממלאים תפקידים מרכזיים בשימור הלחמה ובהשגת תוצאות יעילות.

- תחזוקת ציוד בקפידה

- בחרו חומרים מתאימים

- מפעילי רכבות באופן קבוע

נקודות מרכזיות

- שמרו על בקרת טמפרטורה מדויקת והשתמשו באטמוספירות חנקן כדי להפחית חמצון ובזבוז הלחמה, תוך שיפור איכות המפרקים.

- בחר את סוג הזרבובית הנכון וגודל כדי לספק הלחמה מדויקת, למזער את הפסולת ולשפר את יעילות התהליך.

- יש למרוח את השטף בזהירות, בכמות הנכונה ובמקום הנכון, כדי למנוע פגמים ולהפחית את השימוש העודף בהלחמה.

- תכננו מעגלים מודפסים עם גדלי רפידות מיטביים, פחות חיבורי הלחמה ומסה תרמית נמוכה יותר כדי לשלוט בזרימת ההלחמה ולחסוך בחומר.

- כיול קבוע של הציוד, לפקח על סיגים ולהדריך את המפעילים כדי לשמור על עקביות בתהליכים, להפחית פגמים ולהוריד את צריכת ההלחמה.

הפחתת צריכת הלחמה: סיר הלחמה וזרבובית

בקרת טמפרטורה

ניתן להשיג שיפור משמעותי ביעילות ההלחמה על ידי שמירה על בקרת טמפרטורה מדויקת לאורך כל תהליך ההלחמה הסלקטיבית. כאשר שומרים על טמפרטורת סיר ההלחמה בטווח המומלץ—240°C עד 250°C עבור הלחמה מבוססת עופרת ו-250°C עד 260°C עבור הלחמה נטולת עופרת—אתה מבטיח זרימת הלחמה והרטבה אופטימליות. גישה זו ממזער פגמים נפוצים כגון מפרקים קרים וגשרים מולחמים. חימום מוקדם של המכלולים שלך ל 120°C–150°C מפעיל את השטף ומפחית את ההלם התרמי, מה שתומך עוד יותר בהלחמה נכונה.

טיפ: השתמש ב צמדים תרמיים או חיישני אינפרא אדום לניטור טמפרטורת אמבטית ההלחמה. שמירה על טמפרטורה יציבה בטווח של ±5°C מסייעת למנוע התחממות יתר, חמצון והיווצרות יתר של סיגים. פחות סיגים פירושם הפחתת צריכת הלחמה ושמירה על איכות המפרקים.

שילוב חנקן בתהליך הייצור יוצר אווירה אינרטית המדחיקה את החמצן. הדבר מפחית את החמצון והסיגים, ומאפשר לך הורדת טמפרטורות ההלחמה ב-30–50°C ולהגן על רכיבים רגישים. חנקן מחומם יתר על המידה שימושי במיוחד עבור מכלולים בעלי מסה תרמית גבוהה, מכיוון שהוא מאפשר העברת חום יעילה ללא צורך בפיות גדולות יותר או בזמני שהייה ארוכים יותר.

הנחיות מרכזיות בנוגע לטמפרטורה:

- חימום מראש: 120°C–150°C

- סיר הלחמה (מבוסס עופרת): 240°C–250°C

- סיר הלחמה (ללא עופרת): 250°C–260°C

- זמן שהייה: 2–4 שניות

בחירת זרבובית

בחירת סוג וגדל הזרבובית הנכונים משפיעה ישירות על היכולת שלך להפחית את צריכת ההלחמה. חרירי סילון, בקוטר מינימלי של 4 מ"מ, מספקים הלחמה בכיוון אחד ומתאימים לעבודה על שטחים גדולים. הם זולים יותר ודורשים תחזוקה מינימלית, אך אינם מדויקים מספיק בקרבת התקני הרכבה על פני השטח. חרירים רטובים מספקים הלחמה ב-360 מעלות ודיוק גבוה יותר, מה שהופך אותם לאידיאליים להלחמה נטולת עופרת, אך הם דורשים תחזוקה רבה יותר ועולים יותר.

חרירים מותאמים אישית מאפשרים להתאים לפרופילים ספציפיים של לוחות, תוך אופטימיזציה של המהירות והאיכות. כאשר ממזערים את החלפות החרירים, מצמצמים את זמן ההשבתה ומשפרים את יעילות התהליך. החריר הנכון מאפשר הלחמה רב-נקודתית במעבר אחד, מה שמצמצם את בזבוז ההלחמה ואת זמן העיבוד.

| Nozzle Type | Accuracy | Maintenance | Cost | Best Use Case |

| ———– | ——– | ———– | ——– | —————————- |

| Jet | Low | Low | Low | Large areas, simple layouts |

| Wettable | High | High | High | Fine pitch, lead-free solder |

| Custom | Variable | Variable | Variable | Complex board profiles |

גובה הגל

יש לשלוט בקפידה בגובה הגל כדי להבטיח יצירת חיבור הלחמה תקין ללא שימוש עודף בהלחמה. אם הגל גבוה מדי, קיים סיכון ליצירת גשרים ולהצטברות עודפת של הלחמה. אם הוא נמוך מדי, עלולים להיווצר הרטבה לא מלאה וחיבורים קרים. יש לכוון את גובה הגל כך שייגע רק בתחתית המשטח ובמוליך הרכיב, כדי לאפשר זרימת הלחמה אחידה ובזבוז מינימלי.

הערה: שילוב חנקן עם בקרת גובה הגל מפחית עוד יותר את החמצון והסיגים, ומסייע לכם להפחית את צריכת ההלחמה ולשפר את אמינות המפרקים.

על ידי התמקדות בבקרת הטמפרטורה, בבחירת הזרבובית ובגובה הגל, אתם יוצרים תהליך המשתמש בהלחמה ביעילות ומייצר חיבורים באיכות גבוהה. כיול וניטור קבועים של הציוד שלכם מבטיחים שהפרמטרים הללו יישארו עקביים, ותומכים במטרה שלכם להפחית את צריכת ההלחמה בכל מחזור ייצור.

יישום שטף

סכום ומיקום

אתה יכול להשתפר תוצאות הלחמה על ידי התמקדות ב כמות ומיקום השטף. כאשר אתה מורח את השטף בצורה מדויקת, במיוחד בקצוות הזרבובית, אתה מונע היווצרות חוטים של הלחמה ומפחית את כמות הפסולת. כמות קטנה מדי של שטף משאירה את משטחי המתכת חשופים לחמצון, מה שמחליש את המפרק. כמות גדולה מדי של שטף עלולה לגרום לחולשת המפרק ולהגדיל את כמות ההלחמה הנדרשת. עליך לשאוף לכמות שטף מספקת להסרת תחמוצות ולקדם זרימה חלקה של ההלחמה. גישה זו מסייעת לך ליצור מפרקים חזקים ואמינים תוך שמירה על צריכת הלחמה נמוכה.

מכשירים מודרניים להחלת שטף טיפות מאפשרים שליטה טובה יותר במיקום ובכמות השטף המוחל. על ידי ייעול תוכנית השטף, אתם מבטיחים שכל השטף ינוצל במהלך ההלחמה, תוך השארת מינימום של שאריות. חוטי הלחמה עם ליבת שטף גם הם מסייעים בכך שהם מספקים שטף בדיוק במקום הנדרש, ומפחיתים עודפים ובזבוז. שטפים שאינם דורשים ניקוי ממזערים את השאריות, אך דורשים מיקום מדויק כדי למנוע זיהום. שטפים מסיסים במים דורשים ניקוי יסודי כדי למנוע קורוזיה.

טיפ: השתמש ב מסכות הלחמה מתאימות בגימור מט ועובי מתאים. מסכות אלה שולטות על התפשטות השטף ומסייעות במניעת היווצרות גושי הלחמה. תכנון טוב של מסכת הלחמה, כולל סכרים בין רפידות, שומר על השטף במקום הרצוי ומפחית פגמים.

תחזוקת ציוד

תחזוקה שוטפת של הציוד תומך ביישום מדויק של השטף ומסייע לך להפחית את צריכת ההלחמה. עליך:

- נקה את סיר ההלחמה מדי יום להסיר סיגים ולמנוע זיהום.

- בדוק והתאם את אחידות הגל כדי למנוע הלחמה לא אחידה.

- כיול חיישני טמפרטורה ומהירות כדי לשמור על דיוק התהליך.

- יש לתחזק את מערכת ההיתוך כדי למנוע יישום לא אחיד.

- פעל לפי שיטות העבודה המומלצות בתעשייה כדי להפחית את מספר הפגמים ולשפר את התפוקה מהניסיון הראשון.

מערכת מתוחזקת היטב מבטיחה אספקה עקבית של חומר הלחמה ומפרקי הלחמה אמינים. צעדים אלה עוזרים לכם לשלוט בעלויות ולשפר את איכות המוצר.

עיצוב ולוח פריסה

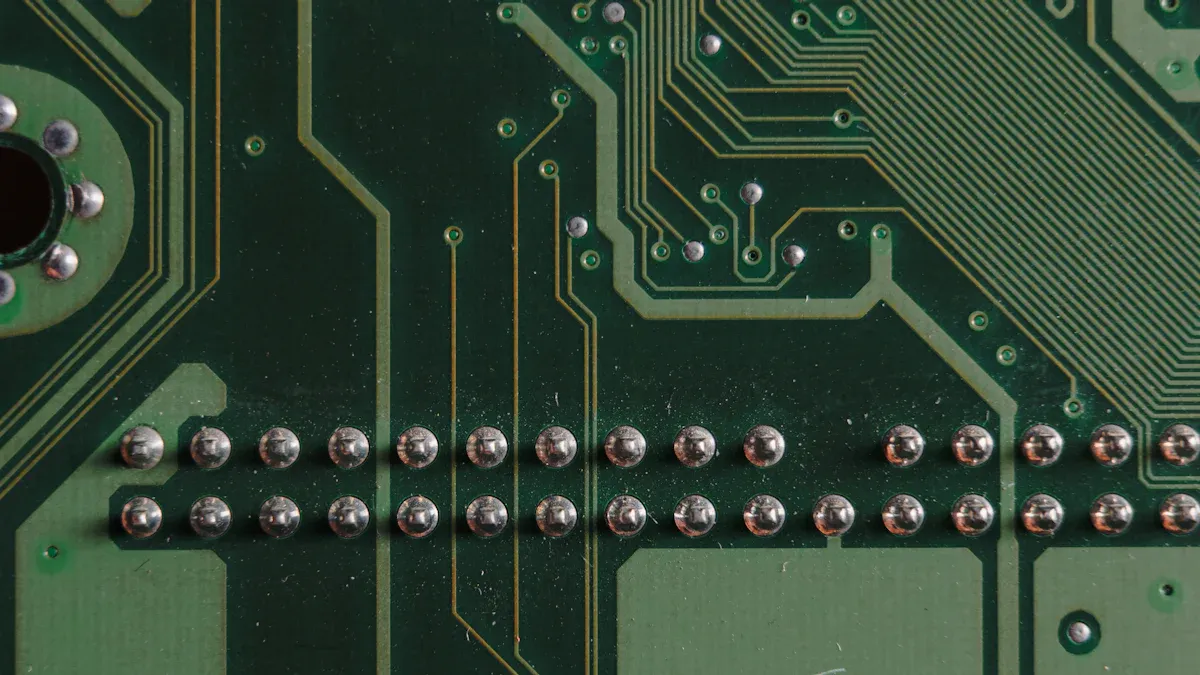

מפרקי הלחמה

ניתן לייעל את פריסת המעגל המודפס על ידי צמצום מיותר מפרקי הלחמה. פחות חיבורים פירושם פחות הלחמה נדרשת לכל לוח. בדקו את התכנון שלכם והסירו חיבורים מיותרים. שלב זה לא רק חוסך בחומר, אלא גם משפר את האמינות. כל חיבור שתסירו מפחית את הסיכון לפגמים ומייעל את תהליך ההרכבה.

טיפ: שתפו פעולה עם צוות העיצוב שלכם כדי לזהות תחומים שבהם ניתן לשלב פונקציות או להשתמש בחיבורים משותפים. גישה זו מסייעת לשמור על הביצועים תוך הפחתת השימוש בהלחמה.

גודל הרפידה והחור

גודל נכון של המשטח והחור ממלא תפקיד קריטי בבקרת פיזור ההלחמה ואיכות המפרק. כאשר אתם מכוונים את גודל המשטח למידות הרכיב ולסבילות הייצור, אתם מבטיחים נפח הלחמה מספיק לחיבורים אמינים ללא עודפים. משטחים גדולים מדי עלולים לגרום לרכיבים לצוף, מה שמוביל לפגמים כמו "קבר" או "גשר". משטחים קטנים מדי עלולים לגרום למפרקים חלשים.

- אופטימיזציה של גדלי המקדחים מונעת מההלחמה לחלחל לתוך חורים או פתחים., תוך שמירה על זמינות הלחמה על המשטח.

- מקדחים קטנים יותר בקרבת רפידות SMT מפחיתים את אובדן משחת ההלחמה ומשפרים את חוזק המפרק.

- עיצוב סטנסיל וחיפוי עוזרים לשלוט במריחת משחת ההלחמה, ומונעים מההלחמה לזלוג לתוך החורים.

- גודל טבעת טבעתי מתאים סביב החורים מבטיח חיבורים חזקים ומונע פגמים.

אתה צריך גודל משטח האיזון, מרווח בין הרכיבים ויעילות הייצור כדי להשיג את התוצאות הטובות ביותר.

מסה תרמית

הפחתת המסה התרמית בלוח המעגל המודפס (PCB) עוזרת לשמור על מילוי הלחמה יעיל ולהפחית את הצריכה. מעברים גדולים ואזורים עבים של נחושת סופגים יותר חום, מה שעלול להוביל למפרקי הלחמה לא שלמים ולשימוש מוגבר בהלחמה. על ידי הקטנה בקוטר מתחת ל-0.3 מ"מ, אתה משפר את מתח הפנים של הלחמה נוזלית בתוך ה-via. התאמה זו מונעת הצפת הלחמה ומפחיתה את כמות הפסולת.

- חיבורי ויאס עם מסכת הלחמה מונעים מההלחמה לזרום לתוך החורים, ומשפרים עוד יותר את יעילות המילוי.

- מסה תרמית נמוכה יותר מאפשרת לשמור על חום ה-PCB, מה שמבטיח זרימת הלחמה עקבית ומפרקים חזקים.

כאשר אתם מתמקדים בעיצוב ובפריסת הלוח, אתם יוצרים בסיס המסייע לכם להפחית את צריכת ההלחמה ולשפר את איכות המוצר.

ציוד ובקרת תהליכים

כיול

אתה צריך כייל את ציוד ההלחמה הסלקטיבי שלך באופן קבוע כדי לשמור על דיוק ולהפחית את בזבוז ההלחמה. כיול נכון מבטיח שבקרת הטמפרטורה, קצב זרימת ההלחמה ותנועות הזרבובית יישארו בטווח סובלנות מצומצם. עקביות זו מסייעת למנוע פגמים ושימוש מיותר בהלחמה.

- שימוש תוכנה מתקדמת עם כיול אוטומטי וניטור בזמן אמת. טכנולוגיה זו מפחיתה את הסיכוי לטעויות אנוש ושומרת על איכות הלחמה גבוהה.

- פעל לפי פרוטוקול בקרת איכות קפדני. קבע לוח זמנים לכיול קבוע של המכונות והקפד על שגרות תחזוקה מונעת.

- ניקוי סירים ומחטים להלחמה לעתים קרובות. הסר פסולת והחלף חלקים בלים כגון חרירים ואלמנטים מחממים כדי לשמור על תפקוד תקין של הציוד.

- הדרכו את המפעילים שלכם בתחזוקת ציוד. צוות מיומן יכול לזהות בעיות בשלב מוקדם ולמנוע השבתות.

טיפ: כיול עקבי לא רק משפר את איכות המוצר, אלא גם מסייע להפחית את צריכת ההלחמה לאורך זמן.

ניטור סיגים

סיגים נוצרים כאשר הלחמה מתחמצנת בסיר. אם תתנו לסיגים להצטבר, הם עלולים לגרום לסתימות, לזרימה לא אחידה של הלחמה ולזיהום. עליכם לפקח על רמות הסיגים מדי יום ולהסיר אותם לפני שהם ישפיעו על התהליך.

- השתמש בחיישנים או בבדיקות ויזואליות כדי לעקוב אחר הצטברות סיגים.

- הסר את הסיגים בתחילת ובסוף כל משמרת.

- שמור יומן של הסרת סיגים כדי לזהות מגמות ולטפל בבעיות בשלב מוקדם.

סיר הלחמה נקי מבטיח זרימת הלחמה יציבה ומפחית את הסיכון לפגמים. נוהג זה תומך במטרה שלך הפחתת צריכת הלחמה ולשמור על חיבורים באיכות גבוהה.

מערכות תהליכים

מערכות בקרת תהליכים מודרניות משתמשות באוטומציה, רובוטיקה וראייה ממוחשבת כדי לשפר את עקביות ההלחמה. טכנולוגיות אלה מסייעות לייעל את יישום ההלחמה ולמזער את הפסולת.

- אופטימיזציה של תהליכים מונעת בינה מלאכותית וניטור בזמן אמת לזהות תקלות לפני שהן הופכות לבעיות יקרות.

- מערכות אוטומטיות שולטות בטמפרטורת ההלחמה, ביישום השטף ובבחירת החומרים ברמת דיוק גבוהה.

- ראייה ממוחשבת ובדיקת רנטגן מזהות בעיות בשלב מוקדם, כך שתוכלו לתקן אותן לפני שהן יובילו לשימוש יתר בהלחמה.

- פרקטיקות בר-קיימא כמו מיחזור והפחתת פסולת הופכות לקלות יותר עם בקרת תהליכים מתקדמת.

| Technology | Benefit |

| ——————– | —————————– |

| Automation | Reduces variability |

| Machine Vision | Improves defect detection |

| Real-Time Monitoring | Enables proactive adjustments |

על ידי השקעה במערכות תהליכים מתקדמות, תוכלו להפחית את צריכת ההלחמה, להגדיל את התפוקה ולשמור על איכות המוצר.

הכשרת מפעילים ונהלים

שיטות עבודה מומלצות

אתה ממלא תפקיד חיוני בשמירה על היעילות והאיכות בהלחמה סלקטיבית. תוכניות הדרכה מקיפות מלמדות אותך כיצד לייעל את הגדרות המכונה ולפתור בעיות. תוכניות הסמכה מאשרות את כישוריך בציוד ובמשימות ספציפיים. למידה מתמשכת וקורסי רענון מעדכנים אותך בטכנולוגיות ובשיטות חדשות.

– You learn to run SMT machines effectively.

- ההדרכה כוללת זיהוי תקלות ותיקונים קלים.

- אתה רוכש מיומנויות לייעול הגדרות המכונה ולפתרון בעיות תכנות.

- מפעילים מיומנים משפרים את ביצועי המכונה, מצמצמים את זמן ההשבתה ומשפרים את יעילות הייצור.

למרות ההתקדמות בתחום האוטומציה, המומחיות שלך נותרת חיונית. הכשרה קבועה הן בתוכנה והן בחומרה מסייעת במניעת טעויות הגורמות לפגמים ולהשבתות. מפעילים שעברו הכשרה מספקת בכל משמרת מפחיתים טעויות ועיכובים בייצור. הכשרה מתמשכת מסייעת בהסתגלות לציוד חדש ולשינויים בתעשייה, מה שמשפר את היעילות ומסייע בהפחתת צריכת ההלחמה.

נהלי תפעול סטנדרטיים

נהלי עבודה סטנדרטיים (SOP) מבטיחים שתפעל לפי תהליכי עבודה ושימוש בחומרים עקביים. מדריכי SOP מדגישים את חשיבות אבטחת האיכות ומיטוב המשאבים. סטנדרטיזציה זו ממזערת את השונות והבזבוז.

- נהלי SOP מספקים הוראות מפורטות לביצוע עקבי ולעמידה בדרישות. עם תקני בטיחות.

- הוראות עבודה סטנדרטיות (SWI) מתמקדות במינימום שונות ובשיפור איכות המוצר.

- SWI כוללים שלבי הלחמה מפורטים למניעת פגמים ותמיכה בשימוש עקבי בהלחמה.

- הוראות עבודה דיגיטליות משפרות את הבהירות ומבטיחות שכולם יפעלו על פי הנהלים המאושרים.

אתם נהנים מנוהלי עבודה סטנדרטיים ברורים, מכיוון שהם עוזרים לכם לשמור על עקביות בתהליכים ולהפחית את בזבוז החומרים. נהלים עקביים מובילים לשימוש מיטבי בהלחמה ולפחות פגמים.

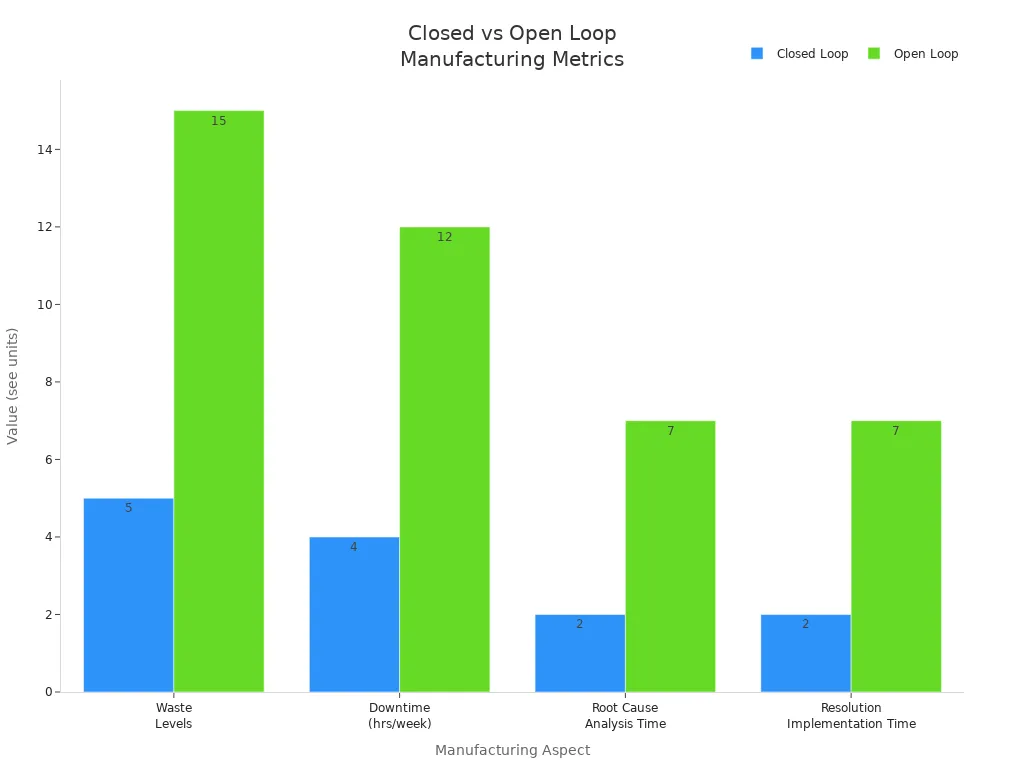

לולאות משוב

משובים מובילים לשיפור מתמשך בשיטות צריכת הלחמה. אתה מקבל את תוצאות הבדיקה באופן מיידי, מה שמאפשר נקיטת פעולות מתקנות באופן מיידי. בדיקות תקופתיות של תהליכי הבדיקה ונתוני הפגמים עוזרות לך לזהות מגמות ולבצע אופטימיזציה של זרימות העבודה. הכשרה מתמשכת של הבודקים שומרת על יעילות התהליך.

| Aspect | Closed Loop Manufacturing | Open Loop Manufacturing |

| —————————— | —————————————————————————— | ——————————————————— |

| Feedback Mechanism | Continuous real-time feedback enabling immediate adjustments | No feedback mechanism, adjustments are manual and delayed |

| Error Detection | Real-time detection and autonomous correction | Delayed detection requiring manual investigation |

| Adaptability | High, with AI-powered autonomous solutions | Low, reliant on manual processes |

| Quality Control Issues | Low due to continuous correction | High due to lack of feedback |

| Waste Levels | מופחת (כ-5%) | Higher (approx. 15%) |

| Downtime | Lower (approx. 4 hours/week) | Higher (approx. 12 hours/week) |

| Root Cause Analysis Time | Short (1–3 days) | Long (5–10 days) |

| Resolution Implementation Time | Short (2–5 days) | Long (7–15 days) |

ניתן לראות כי ייצור במעגל סגור עם משוב בזמן אמת מפחית פגמים, משפר את איכות המוצר ותומך ביעילות תפעולית. מנגנוני משוב אלה מסייעים להפחית את צריכת ההלחמה ולשמור על סטנדרטים גבוהים בייצור.

ניתן להפחית את צריכת ההלחמה על ידי יישום שיפורים טכניים כגון: כוונון גובה הזרבובית האוטומטי, אטמוספירות חנקן, ובקרה מדויקת על גובה הגלים. פעולה מיידית על בקרות התהליך, כולל ניטור בזמן אמת ומניעת פגמים, מחזק את אבטחת האיכות.

- הכשרה מתמשכת מסייע לכם להעריך ולנהל תהליכי הלחמה, לפתח תוכניות ביקורת וליישם שיטות עבודה מומלצות לשיפור מתמשך.

| Action Step | Benefit |

| —————————————————————————————————– | —————————– |

| Technical upgrades | Lower solder waste |

| Process control | Fewer defects, better quality |

| הכשרה מתמשכת | Sustained improvement |

התחל לייעל את תהליך ההלחמה הסלקטיבית שלך עוד היום כדי להשיג חיסכון משמעותי בעלויות ואיכות מוצר עקבית.

שאלות נפוצות

מהי הדרך היעילה ביותר להפחית את צריכת ההלחמה בהלחמה סלקטיבית?

אתה משיג את התוצאות הטובות ביותר על ידי אופטימיזציה פרמטרים של תהליך. התמקדו בבקרת טמפרטורה, ביישום מדויק של חומר הלחמה ובתחזוקה שוטפת של הציוד. צעדים אלה יסייעו לכם למזער את כמות הפסולת ולשפר את איכות המפרקים.

כיצד חנקן מסייע בהפחתת השימוש בהלחמה?

חנקן יוצר אווירה אינרטית. אתה מפחית חמצון והיווצרות סיגים. זה מאפשר לך להשתמש בפחות הלחמה ולשמור על חיבורים נקיים יותר. אתה גם מאריך את חיי סיר ההלחמה שלך.

האם עיצוב הלוח יכול להשפיע על צריכת ההלחמה?

כן. כאשר אתה מייעל את גודל המשטחים והחורים, אתה שולט בזרימת ההלחמה ומפחית את השימוש העודף. פחות חיבורים מיותרים ומסה תרמית נמוכה יותר גם עוזרים לך לחסוך בהלחמה.

מדוע חשוב לבצע כיול קבוע של הציוד?

תוכלו לשמור על תהליך עקבי ומדויק באמצעות כיול קבוע. כך תוכלו למנוע פגמים, להפחית את בזבוז ההלחמה ולהבטיח חיבורים באיכות גבוהה. מכונות מכוילות היטב תומכות בייצור יעיל.

אילו שיטות עבודה של המפעיל עוזרות למזער את בזבוז ההלחמה?

- פעל לפי נהלי התפעול הסטנדרטיים.

- השלם אימונים סדירים.

- עקוב אחר משוב התהליך.

- טפל בבעיות במהירות.

These habits help you maintain efficiency and reduce unnecessary solder use.