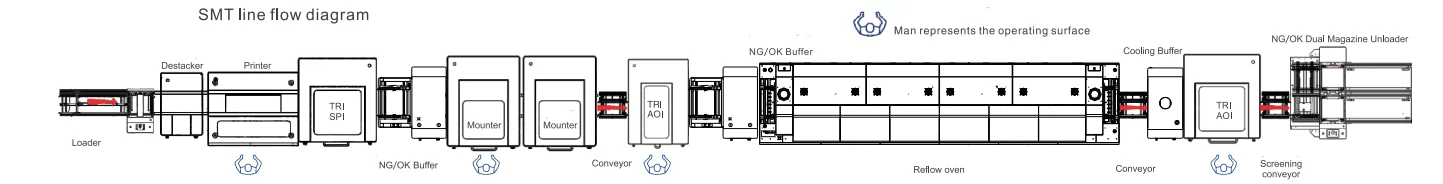

Az elektronikai gyárak különböző SMT-sorozatokat használnak munkájukhoz. A felületszerelő szerelősoroknak 10 fő típusa létezik. Ezek az in-line, U-alakú, L-alakú, rugalmas, egyoldalas, kétoldalas, kötegelt, kis volumenű, kis volumenű, nagy volumenű és moduláris sorok. Az alábbi táblázat a legnépszerűbb elrendezéseket mutatja be:

|

SMT vonal konfigurációja |

Piaci részesedés (2023) |

|---|---|

|

In-line elrendezés (lineáris) |

|

|

U-alakú elrendezés |

A második legnagyobb |

Minden egyes smt-vonal különbözik a berendezések, az automatizálás és az elrendezés tekintetében. Ha saját smt-vonalat szeretne építeni, akkor olyat kell választania, amelyik megfelel a céljainak. Azt is át kell gondolnia, hogy milyen nehéz a termékei előállítása, és mennyi hely áll rendelkezésére.

A legfontosabb tudnivalók

-

A legjobbak kiválasztása SMT vonal beállítása attól függ, hogy mit keresel, mennyi helyed van, és mennyi pénzed van. A soros és az U-alakú elrendezések mindegyike más-más módon segít a helykihasználásban és a munkában. Az egyoldalas sorok az egyszerű termékekhez jók. A kétoldalas vonalak jobbak a nehéz mintákhoz. A teljesen automatizált gyártósorok nagyszerűek, ha mindig sok mindent kell gyártani, de eleinte többe kerülnek. A rugalmas és moduláris sorok lehetővé teszik a gyárak számára a gyors változást az új termékek vagy frissítések miatt.

SMT vonal alapjai

Kulcsfontosságú berendezések

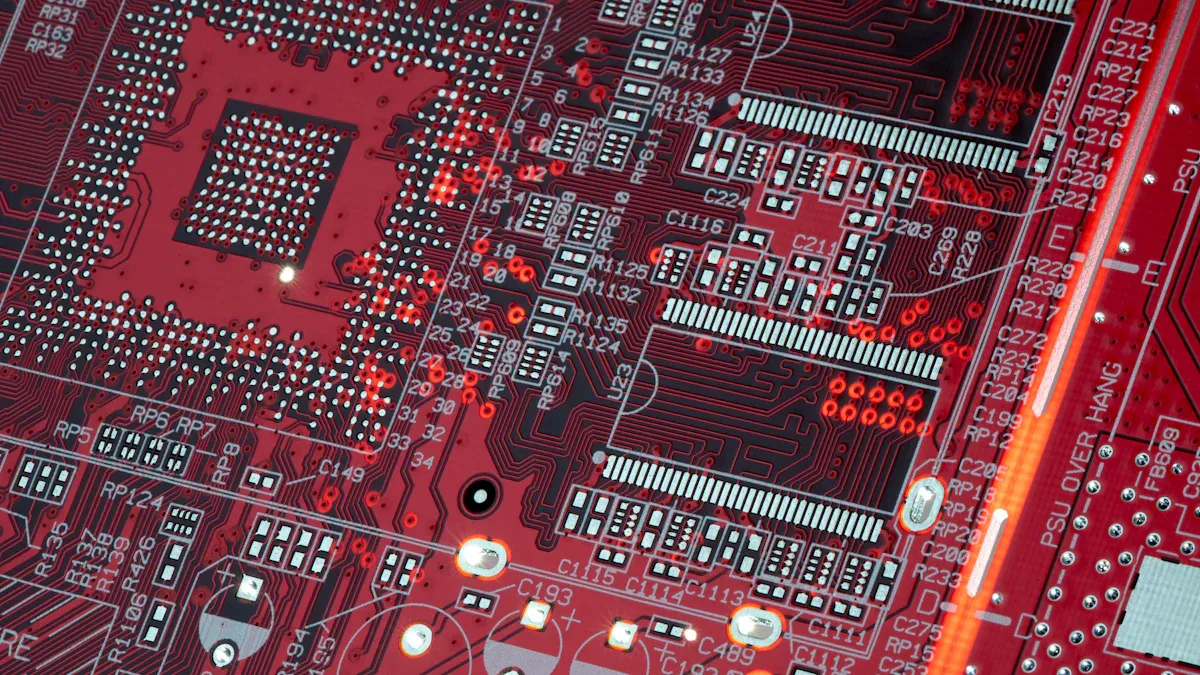

Minden smt-vonalnak több fontos gépre van szüksége. Ezek a gépek segítenek a jó NYÁK termékek előállításában. A fő berendezések közé tartoznak:

-

Forrasztópaszta nyomtató gép: Ez a gép forraszpasztát helyez a NYÁK lapkákra. A pasztának egyenletesen kell felkerülnie az erős forrasztási kötésekhez.

-

Forrasztópaszta keverő: A munkások ezt az eszközt használják a forraszpaszta összekeverésére. A keverés biztosítja, hogy a paszta sima és felhasználásra kész legyen.

-

SMT Pick and Place gép: Ez a gép robotkarokat vagy vákuumszerszámokat használ, hogy az alkatrészeket a NYÁK-ra helyezze. Sokféle méretben kapható a különböző munkákhoz.

-

Reflow kemence: The reflow kemence felmelegíti a NYÁK-ot és megolvasztja a forraszpasztát. Ezáltal az alkatrészek a laphoz tapadnak. Számos fűtési zónával rendelkezik a folyamat szabályozásához.

-

Automatizált optikai ellenőrző rendszer (AOI): Ez a rendszer kamerák és szoftverek segítségével keresi a hiányzó vagy rossz alkatrészeket a forrasztás után.

-

X-Ray ellenőrző gép: A trükkös táblák esetében ez a gép megtalálja a rejtett problémákat. Olyan dolgokat lát, mint a forrasztási kötések üres pontjai vagy a BGA-csomagok problémái.

-

SMT Rework Station: A technikusok ezt az állomást használják a rossz alkatrészek javítására vagy cseréjére anélkül, hogy megsérülne a NYÁK.

Tipp: A megfelelő gépek kiválasztása az ön smt-vonalához segít gyorsabban dolgozni és jobb elektronikát készíteni.

Főbb folyamatlépések

A NYÁK készítése egy smt-vonalon egyszerű lépéseket követ. Minden lépés segít abban, hogy a termék jó legyen:

-

PCB előkészítés: A munkások megtisztítják a NYÁK-ot, hogy megszabaduljanak a portól és az olajtól.

-

Forrasztópaszta alkalmazása: A forraszpaszta-nyomtató gép vékony réteg pasztát helyez a párnákra.

-

Forrasztópaszta-ellenőrzés (SPI): Néhány vonal SPI-t használ a paszta ellenőrzésére, mielőtt továbblépne.

-

Komponens elhelyezése: Az smt pick and place gép az alkatrészeket a NYÁK-ra helyezi.

-

Reflow forrasztás: A reflow-kemence felmelegíti a lapot és megolvasztja a forraszpasztát. Ez erős kötéseket eredményez.

-

Ellenőrzés: AOI és néha röntgengépek keresik a forrasztás utáni problémákat.

-

Tesztelés: A tesztelők ellenőrzik, hogy a NYÁK megfelelően működik-e.

-

Tisztítás: A munkások megtisztítják a NYÁK-ot a felesleges pasztától vagy fluxustól.

-

Végső ellenőrzés és csomagolás: A kész deszkák még egy utolsó ellenőrzést kapnak, mielőtt becsomagolják őket.

Minden lépés az előzőtől függ. Ez biztosítja a munka zökkenőmentes haladását az elektronikai gyártás során.

SMT vonal elrendezések

In-Line elrendezés

Az in-line elrendezés a gépeket egy egyenes sorban helyezi el. Minden gép közvetlenül egymás mellett van. Ez egyszerű utat biztosít a NYÁK számára a mozgáshoz. Az emberek számára könnyen látható, hogyan működnek a dolgok. A dolgozók a gépsor mindkét oldalát elérhetik. Ez segít nekik a gépek javításában és megfigyelésében. De ez a beállítás több helyet igényel a padlón. A dolgozóknak messzire kell menniük a gépek között. Ez lelassíthatja és megnehezítheti a munkát. Az in-line elrendezés jó a könnyű munkákhoz. De blokkolhat más munkákat a gyárban. Ez a legjobb a sok helyet és egyszerű munkát végző gyárak számára.

U-alakú elrendezés

Az U alakú elrendezés a gépeket U alakban helyezi el. A kezdet és a vég közel van egymáshoz. Ez a helyet takarít meg és csökkenti a gyaloglást. A dolgozók egyszerre több gépet is működtethetnek. Ez a csökkenti a költségeket és segít gyorsabban megoldani a problémákat. Az U alak segít rugalmasabbá tenni a folyamatot. De megnehezítheti az anyagok beszerzését, mivel a hely szűkös. Ez az elrendezés segít a gyáraknak jól kihasználni a helyet. Emellett a dolgozók több készséget is elsajátíthatnak.

Megjegyzés: A megfelelő smt vonal elrendezés kiválasztása megváltoztatja a dolgok működését. A jó elrendezés mozgásban tartja az anyagokat és megakadályozza a lassulásokat. Emellett segít több termék előállításában is.

-

Az elrendezés kiválasztásának fő módjai az SMT gyártósorok segítése:

-

A zökkenőmentes anyagáramlás kevesebb hibát és kevesebb várakozást jelent.

-

Az intelligens gépfoltok azt jelentik, hogy a NYÁK nem mozog túl sokat.

-

A jó helykihasználás lehetővé teszi, hogy a dolgozók könnyen mozogjanak és javítsanak.

-

A jó anyagi rendszerek megállás nélkül fenntartják a munkát.

-

A biztonságos elrendezés jobbá teszi a munkát az emberek számára.

-

A lean ötletek segítenek időt megtakarítani és kevesebb anyagot használni.

-

A legjobb smt vonal elrendezése attól függ, hogy mire van szüksége a gyárnak, mennyi hely áll rendelkezésre, és milyen termékeket gyártanak.

Egyoldalas SMT vonal

Jellemzők

Az egyoldalas SMT vonal minden alkatrészt a lap egyik oldalára helyez. Ez megkönnyíti a tervezési és építési lépéseket. A az alábbi táblázat mutatja a főbb jellemzőket és hogyan befolyásolják a termékek előállítását:

|

Jellemző |

Egyoldalas SMT vonal jellemzői |

A termelési képességekre gyakorolt hatás |

|---|---|---|

|

Komponens elhelyezése |

Minden alkatrész a NYÁK egyik oldalára kerül |

Megkönnyíti a tervezést és az építést |

|

Tervezési komplexitás |

Jó egyszerű, kis sűrűségű áramkörökhöz |

Kevés hely, ezért kevesebb funkció |

|

Költségek |

Kevesebb anyagot és kevesebb munkát igényel |

Olcsóbbá teszi az építkezést |

|

Javítás és karbantartás |

Könnyebb és gyorsabb a rögzítés, mivel csak az egyik oldalt használják. |

Könnyebb tovább dolgozni és kevesebb időt kell leállni |

|

Alkalmazási terület |

Alapvető elektronikai eszközökhöz, játékokhoz, számológépekhez és LED világításhoz használják. |

A legjobb egyszerű, kevés alkatrésszel rendelkező dolgokhoz |

Ez a fajta smt vonal a legjobb olyan dolgokhoz, amelyek nem igényelnek sok alkatrészt vagy trükkös terveket.

Felhasználási esetek

A gyárak egyoldalas vagy féloldalas SMD PCB-összeszerelő sorokat választanak a könnyű munkákhoz. Ezek a vonalak ezekben az esetekben jók:

-

A nyomtatott áramköri lapok egyenes vonalban haladnak a gyárban

-

Könnyen kezelhető, még az új dolgozók számára is

-

Helytakarékos, jó kis tételekhez

-

Jól működik hosszú, vékony szobákban vagy szűk helyiségekben

-

Egyszerű dolgok, például játékok, számológépek és LED-lámpák készítésére használják.

A fél-smt NYÁK összeszerelő sorok segítenek a vállalatoknak kis mennyiségű, egyszerű termékek előállításában.

Előnyök és hátrányok

Megjegyzés: Az egyoldalas SMT vonalnak vannak jó oldalai, de vannak hátrányai is.

Előnyök:

-

Kevesebb alkatrész- és munkadíj

-

A rögzítés gyorsabb, mert az egyik oldalt használja

-

A tervezés és az építés egyszerű

-

Helytakarékos

Hátrányok:

-

Csak egyszerű, kis sűrűségű áramköröknél működik.

-

Nem jó a divatos vagy high-tech termékekhez

-

Nincs sok hely, így nehéz később még többet hozzátenni

A gyáraknak gondolniuk kell ezekre a dolgokra, mielőtt egy egyoldalas vagy fél-smt PCB-összeszerelő sort választanának.

Kétoldalas SMT vonal

Jellemzők

A kétoldalas SMT vonal az alkatrészeket a nyomtatott áramköri lap mindkét oldalára helyezi. Ez lehetővé teszi, hogy a lap több alkatrész befogadására és nehezebb kialakításra legyen képes. Néhány fontos dolog ezzel a vonallal kapcsolatban:

-

BGA-k, package-on-package és kisméretű passzívok mindkét oldalra mehet.

-

A gépek forraszpasztát, ragasztót és alkatrészeket helyeznek fel. mindkét oldalon.

-

A sablonok segítenek a forraszpasztát a megfelelő helyekre juttatni az erős kötésekhez.

-

A folyamat intelligens rendszereket használ az igazítás rögzítésére és az alkatrészek egymáshoz közelítésére.

-

Az AOI, a röntgen és más vizsgálatok számos lépésben ellenőrzik a minőséget.

Ezek a dolgok segítenek a gyáraknak abban, hogy erős, nagy sűrűségű NYÁK-okat készítsenek a fejlett elektronikához.

Felhasználási esetek

A kétoldalas SMT-vezetékeket kis teljesítményű, nagy teljesítményű elektronikához használják. Gyárak a ipari berendezések, repülőgépipar, biztonságtechnika, orvosi eszközök és fogyasztói elektronika használja őket. Az orvostechnikai eszközöknek kis, megbízható táblákra van szükségük az egészségi állapot ellenőrzéséhez és megfigyeléséhez. Az űrkutatási vállalatok kétoldalas nyomtatott áramköri lapokat használnak műholdakban és repülőgépekben, ahol a hely és a súly számít. A telefonok és táblagépek ezeket a lapokat használják, hogy több funkciót tudjanak kis helyen elhelyezni. A kétoldalas eljárás lehetővé teszi, hogy a dolgozók mindkét oldalon építkezzenek, így a termékek könnyebbek és összetettebbek lehetnek.

Előnyök és hátrányok

|

Aspect |

Előnyök |

Hátrányok |

|---|---|---|

|

Költségek |

A több alkatrész és a jobb helykihasználás miatt megéri a költséget. |

A tábla elkészítése többe kerül az extra rétegek és lyukak miatt. |

|

Komplexitás |

Segít a kis, fejlett termékek előállításában |

Nehezebb tervezni, tesztelni és javítani |

|

Termelési rugalmasság |

Könnyű munkahelyet váltani és több táblát készíteni |

Gondos tervezésre és szakképzett munkaerőre van szükség |

Tipp: A kétoldalas SMT-vonalak segítségével több termék készíthető, és több lehetőség áll rendelkezésre, de jó minőségellenőrzést igényelnek, és többe kerül a beállításuk.

Inline SMT vonal

Jellemzők

Az inline SMT vonal egyenes vonalban mozgatja a NYÁK-okat. A gépeket mozgó szalagok és robotok kötik össze. Ezek a gépek menet közben ellenőrzik a lapokat. Ez a beállítás lehetővé teszi a NYÁK gyors és egyenletes mozgását. Intelligens vezérlők változtatják a szalagok sebességét és irányát. Ez segít abban, hogy a gyártósor megfeleljen a gyár igényeinek. A dolgozók képernyőket nézhetnek, hogy lássák, ha problémák vannak. Azonnal javíthatják a problémákat. A vonal hosszas megállás nélkül tud munkát váltani. A különböző márkájú gépek együtt dolgozhatnak egy sorban. Az inline SMT-vonalak gyakran speciális sütők sok hőzónával. Az alkatrészekhez intelligens adagolókat is használnak. A 3D AOI rendszerek minden alkatrészt és forrasztási pontot ellenőriznek, hogy megbizonyosodjanak arról, hogy azok jók.

Megjegyzés: Az inline SMT-vonalak kis segítséggel maguktól is futhatnak. Ez kevesebb emberi érintést és gyorsabb munkát jelent.

Felhasználási esetek

A gyárak akkor választják az inline SMT vonalakat, ha sok NYÁK-ot kell készíteniük. Ezek a vonalak sok különböző termék gyors gyártására alkalmasak. Az elektronikai vállalatok olyan dolgokhoz használják őket, mint a telefonok, számítógépek és autóalkatrészek. Az inline SMT vonalak nagyszerűek olyan helyeken, ahol erős minőségellenőrzésre van szükség. A gépek gyorsan át tudnak állni új NYÁK-designokra. Ez teszi őket jóvá mind a nagy, mind a sokféle típusú kis megrendelésekhez.

Előnyök és hátrányok

|

Előnyök |

Hátrányok |

|---|---|

|

Sokba kerül megvásárolni és beállítani az elején |

|

|

A gépek gyorsan tudnak munkát váltani és időt takarítanak meg |

Szakképzett munkaerőre és gondos ellenőrzésre van szükség |

|

A vonal valós idejű figyelése segít a hibák felismerésében |

Nem a legjobb kis munkákhoz vagy tesztfuttatásokhoz |

|

Sok alkatrész helyezhető a tábla mindkét oldalára |

Ha nem figyelnek, az alkatrészek rossz helyre kerülhetnek. |

|

Az automatizálás alacsonyan tartja a költségeket és megismételhetővé teszi a munkát |

Rendszeres ápolásra és technikai segítségre van szüksége |

Tipp: Az inline SMT-vonalak segítségével a gyárak sok jó terméket állíthatnak elő gyorsan, de ehhez okos tervezésre és képzett munkásokra van szükség.

Batch SMT vonal

Jellemzők

A szakaszos SMT-vonal nem egyesével, hanem csoportosan építi az áramköri lapokat. A munkások úgy állítják be a gyártósort, hogy néhány órán keresztül egy terméket készítsenek. Ezután új munkára váltanak. Ez a munkamódszer sok lapot várakoztat a lépések között. A táblák lassan haladnak egyik tesztterületről a másikra.. A tesztelés és az ellenőrzés nem azonnal történik, ezért vannak késések. Előfordulhat, hogy a problémák csak később derülnek ki, mert a visszajelzés nem azonnali. A gyárak tálcás adagolókat használnak ezeken a sorokon a nagy vagy speciális alkatrészekhez. A tálcás adagolók segítenek a kényes alkatrészek biztonságban tartásában. Megkönnyítik a munkák cseréjét is. A szakaszos SMT-vonalak kevesebb automatizációt használnak, mint az inline-vonalak. Ez megkönnyíti az új termékekhez vagy tesztlapokhoz való alkalmazkodást.

Megjegyzés: A kötegelt SMT-vonalak gondos munkára és könnyű változtatásra készültek. Nem a sebességre készültek. Ezek a vonalak akkor a legjobbak, ha gyorsan kell váltani a munkákat, vagy óvatosan kell kezelni az alkatrészeket.

Felhasználási esetek

A gyárak kis munkákhoz vagy próbafuttatásokhoz kötegelt SMT-vonalakat választanak. Ezek a vonalak jól működnek, amikor havonta kevesebb mint 100 tábla. Az űrkutatási és orvosi cégek speciális vagy nagyméretű alkatrészekhez használják őket. A szakaszos SMT-vonalak javításoknál és gyors cseréknél is segítenek. A mérnökök gyorsan megváltoztathatják a tervezést vagy az alkatrészlistát. Ezek a gyártósorok lehetővé teszik a gyárak számára, hogy új verziókat készítsenek, vagy azonnal kijavítsák a problémákat. Segítenek a vállalatoknak a kis megrendelések teljesítésében anélkül, hogy külső segítségre várnának.

-

A kötegelt SMT-vonalak használatának gyakori időpontjai:

-

Új tervek készítése és tesztelése

-

Egyedi elektronika kis példányszámban

-

Nagy vagy törékeny alkatrészek építése

-

Helyszíni javítások és gyorsjavítások

-

Előnyök és hátrányok

|

Tényező |

Batch SMT vonalak (házon belül) |

SMT vonalak kiszervezése |

|---|---|---|

|

Magas: A csapatok azonnal ki tudják cserélni az alkatrészeket vagy meg tudják oldani a problémákat. |

Alacsony: Meg kell várni, hogy a szerződéses gyártó változtatásokat hajtson végre. |

|

|

Költségek |

Közepes telepítési költség, de idővel olcsóbb táblánként (kb. $5-6 darab). |

Kezdetben olcsó, de később többe kerül táblánként (kb. $15 darabonként). |

|

Átfutási idő |

Erős ellenőrzés: Még aznap elkészítheti és tesztelheti a táblákat |

Gyenge ellenőrzés: Gyakoriak a késések és a várakozás |

A szakaszos SMT-vonalak jó idő- és pénzgazdálkodást biztosítanak a gyáraknak. A csapatok gyorsan javíthatják a terveket vagy kezelhetik a sürgős munkákat. De ezek a gyártósorok több lapot várakoztatnak a lépések között, és elsőre nem veszik észre a problémákat. Gondos tervezést igényelnek a helytakarékosság és a lapok jó működésének megőrzése érdekében, különösen ólommentes forraszanyaggal. Kisebb, gondos munkákhoz a szakaszos SMT-vonalak okos választásnak számítanak.

Magas keverési arányú, alacsony volumenű SMT vonal

Jellemzők

Egy nagy keverékű, kis volumenű SMT-vonal sok különböző terméket gyárt, de mindegyikből csak néhányat. Ez a rendszer intelligens gépek mint a többfejes pick-and-place, AOI és röntgenellenőrzés. Ezek a gépek segítenek a hibák felderítésében és a minőség magas szinten tartásában. A dolgozók rendszeres ellenőrzéseket végeznek, hogy a gépek jól működjenek. A személyzet gyakran változtatja az anyagokat, a gépbeállításokat és a munkákat.. Beszélniük kell egymással, és gyorsan meg kell tanulniuk az új feladatokat. A vonal különböző táblaméreteket és típusokat tud kezelni különösebb várakozás nélkül. Az adatok használata és a beszállítókkal való együttműködés segít abban, hogy az alkatrészek időben elkészüljenek. Ez a felállás lehetővé teszi a gyárak számára, hogy gyorsan reagáljanak, ha a vevők valami újat akarnak.

Tipp: A HMLV-vonalak akkor működnek a legjobban, ha a csapatok rugalmasak és készen állnak a változásokra.

Felhasználási esetek

Számos iparág használ nagy keverékű, kis volumenű SMT-vonalakat speciális vagy trükkös termékekhez. Ezek a gyártósorok akkor jók, ha minden megrendelés kicsi vagy eltérő. Néhány példa:

-

Repülőgépipar: Speciális repülőgépalkatrészek gyártása minden egyes modell esetében.

-

Autóipar: Autóelektronika: divatos vagy egyedi autóelektronikát épít.

-

Gyógyszerek: Egyedi orvosi eszközöket, például implantátumokat gyárt.

-

Az orvosi, távközlési, ipari vezérlés és a hadsereg is használja ezeket a vonalakat tesztfutamokhoz és kisebb munkákhoz.

A legtöbb megrendelés csak néhány tucat és néhány száz tábla között mozog. A tételek mérete általában 500 alatt van, és a tesztfuttatások száma kevesebb mint 100 lehet.. Ezek a vonalak segítenek a vállalatoknak új ötletek kipróbálásában és az egyedi megrendelések gyors teljesítésében.

Előnyök és hátrányok

|

Aspect |

Előnyök |

Hátrányok |

|---|---|---|

|

Rugalmasság |

A moduláris gépek segítik a gyártósor gyors munkaköri váltását. |

Sok termék esetében nehéz a minőséget magas szinten tartani. |

|

Ellátási lánc |

A gyors ellátási láncok segítik az alkatrészek időben történő beszerzését. |

Kis mennyiségű alkatrész vásárlása többe kerülhet. |

|

Munkaerő |

A szakmunkások sokféle munkát végezhetnek. |

Több képzésre és gyakorlati munkára van szükség. |

|

Gyártás |

A Lean módszerek segítenek időt megtakarítani és jobban dolgozni. |

Ha kevesebb deszkát készítünk, akkor minden egyes deszka többe kerül. |

|

Minőségbiztosítás |

A jó tesztelés fenntartja a termékek jó működését. |

A költségek, a minőség és a változatosság egyensúlya trükkös. |

|

Technológia |

Az intelligens gépek és szoftverek segítenek a dolgok gyorsabbá tételében. |

Ezeknek a gépeknek a megvásárlása és üzemeltetése sokba kerül. |

Megjegyzés: A HMLV SMT-vonalak lehetővé teszik a gyárak számára, hogy sokféle terméket készítsenek, de keményen kell dolgozniuk, hogy a költségeket alacsonyan és a minőséget magas szinten tartsák.

Alacsony keverési arányú, nagy volumenű SMT vonal

Jellemzők

Egy alacsony keverékű, nagy volumenű SMT-vonal sok ugyanolyan terméket gyárt. Ezek a gyártósorok intelligens gépeket használnak a gyors és egyenletes munkavégzéshez. A gépek sok órán át képesek leállás nélkül működni. A munkások egyszer beállítják a gépsort, majd hagyják futni. A gyártósoron nagy sebességű pick-and-place gépek és nagyméretű reflow kemencék. A táblák ellenőrzésére inline ellenőrző rendszereket is használ. Sok táblát csoportosítanak, hogy időt és anyagot takarítsanak meg. Ezt nevezik PCB panelizálásnak. A folyamat kevesebb kézi munkát igényel, és magas szinten tartja a minőséget. Szállítószalagok és robotkarok mozgatják a lapokat lépésről lépésre. A gyártósor egyszerre sok lapot ellenőriz. Ez segít a problémák korai felismerésében.

Tipp: Ezek a sorok akkor működnek a legjobban, ha napokon vagy heteken át ugyanazt a dolgot készítjük.

Felhasználási esetek

A gyárak ezeken a sorokon több ezer vagy millió darabot gyártanak ugyanabból a táblából. A szórakoztatóelektronikai cégek olyan dolgokhoz használják őket, mint az okostelefonok és a televíziók. A háztartási készülékekhez is használják őket. Az autóalkatrészgyártók műszerfalvezérlőkhöz és motormodulokhoz használják őket. A világítástechnikai vállalatok LED-panelek és izzók gyártásához használják őket. Ezek a vonalak segítenek a hálózati eszközök és a számítógépes hardverek gyártásában is. A vállalatok azért választják ezt a felállást, hogy pénzt takaríthassanak meg, és megállás nélkül gyárthassák a termékeket.

Előnyök és hátrányok

Az alacsony keverési arányú, nagy volumenű SMT-vonalak előnyei:

-

Minden egyes tábla kevesebbe kerül, mivel a felállítási költségek megosztottak.

-

A gépek hosszabb ideig dolgoznak megállás nélkül, így többet tudnak elvégezni.

-

A táblák csoportosítása anyagot takarít meg és intelligens terveket használ.

-

A kevesebb kézi munka alacsonyabb munkaerőköltséget és kevesebb hibát jelent.

-

Sok tábla egyszerre történő tesztelése és ellenőrzése időt és pénzt takarít meg.

Az alacsony keverési arányú, nagy volumenű SMT-vonalak hátrányai:

-

A gyártósor nem tud gyorsan átállni új termékekre, ezért nem rugalmas.

-

Ha az ütemterv nincs jól megtervezve, hosszabb ideig tarthat a befejezés.

-

A táblák széttörésének néhány módja, például a V-pontozás, árthat nekik. A biztonságosabb módszerek többe kerülnek.

-

A folyamat jó tervezést igényel a pazarlás megakadályozása és a minőség magas szinten tartása érdekében.

Megjegyzés: Ezek a vonalak pénzt takarítanak meg, és jól működnek nagy megrendelések esetén, de gondos tervezést igényelnek a problémák elkerülése és a zökkenőmentes működés érdekében.

Moduláris SMT vonal

Jellemzők

A moduláris SMT vonal különálló egységekből áll. Minden egység egy-egy feladatot végez, például forraszpasztát nyomtat vagy alkatrészeket helyez el. Ezek az egységek összekapcsolódnak, és így egy teljes gyártósor jön létre. A gyárak szükség esetén hozzáadhatnak vagy áthelyezhetnek egységeket. Ez megkönnyíti a gyártósor frissítését vagy bővítését. A Gyártás-végrehajtási rendszer, az úgynevezett MES, gyakran irányítja a vonalat. A MES összekapcsolja az összes gépet, még a régieket is, olyan speciális szabályok segítségével, mint az IPC-CFX. Összegyűjti az adatokat minden egységről, és segíti a dolgozókat a gyors döntések meghozatalában. A MES ellenőrzi a minőséget is, és nyomon követi, hogy hány lap készült. A gyárak a munka leállítása nélkül lépésről lépésre frissíthetik soraikat. Ez a beállítás segít a jövőben intelligens gyárak kiépítésében. A gyárak gyorsan módosíthatják a gyártósorokat új termékek vagy különböző tételméretek esetén. Ez azért fontos, mert az elektronika egyre kisebb és nehezebben gyártható.

A moduláris elrendezésben a vonal a következőkkel épül fel könnyen mozgatható vagy hozzáadható egységek. Ez megkönnyíti a vonal szükség szerinti módosítását vagy növelését. Segíti a gyárakat a különböző munkák és méretek kezelésében.

Felhasználási esetek

A gyárak számos okból választják a moduláris SMT-vonalakat:

-

Azt akarják, hogy kevesebbet költenek összeszerelésre, tesztelésre és gépekre.

-

Sokféle terméket kell kis mennyiségben előállítaniuk.

-

Termékeik nem tartanak sokáig, és nem változnak gyakran.

-

Gyorsan kell termékeket vagy beállításokat váltaniuk.

-

Ugyanazokat a gépeket akarják használni az új munkákhoz.

-

Remélik, hogy gyorsabban kijavíthatják a hibákat, és több jó deszkát készíthetnek.

A moduláris SMT-sorok a legjobban olyan gyárak számára működnek, amelyek sok különböző dolgot gyártanak. Ezek a vonalak akkor is jók, ha egy vállalat növekedni akar, vagy később új gépeket szeretne beszerezni.

Előnyök és hátrányok

|

Előnyök |

Hátrányok |

|---|---|

|

Könnyen növelhető vagy megváltoztatható |

Kezdetben többe kerül |

|

Lehetővé teszi a fokozatos frissítést |

Jó tervezést igényel |

|

Kevesebb időveszteség változáskor |

Szükség lehet egy intelligens MES-rendszerre |

|

Jó az új termékekhez |

A munkavállalóknak képzésre van szükségük |

|

Azonnal ellenőrzi a minőséget és nyomon követi a munkát |

Több egységgel egyre nehezebb kezelni |

Tipp: A moduláris SMT-sorok segítenek a gyáraknak felkészülni az új feladatokra és változásokra. Ezek okos módja annak, hogy olyan vonalakat építsenek, amelyek növekedhetnek és hosszú ideig tarthatnak.

Rugalmas SMT vonal

Jellemzők

A rugalmas SMT vonal moduláris platformot használ kis elhelyezési egységekkel. Ezek az egységek könnyen és gyorsan hozzáadhatók vagy kicserélhetők. A termékcsalád számos NYÁK-típussal és -mérettel képes együttműködni. Nincs szükség minden egyes változtatáshoz új főgépekre. A kezelők az egyik termékről a másikra válthatnak át a 15-30 perc. A rugalmas elhelyezőfejek maguktól cserélik a fúvókákat. Alkalmazkodnak a különböző alkatrészméretekhez és -vastagságokhoz. A rendszer egyre jobb lesz, ha új modulokat ad hozzá vagy régi alkatrészeket cserél. Az intelligens adagolórendszerek segítenek gyorsabban elvégezni a gyártási változtatásokat.

Az alábbi táblázat azt mutatja, hogy a rugalmas SMT-vonalak hogyan viszonyulnak a moduláris és a szakaszos gyártósorokhoz:

|

Jellemző/aspektus |

Rugalmas SMT vonalak |

Moduláris vonalak |

Tételes vonalak |

|---|---|---|---|

|

Szerkezeti rugalmasság |

Moduláris platform kis elhelyezési egységekkel; könnyen hozzáadható vagy cserélhető modulok |

Több funkcionális modul; kombinálható vagy bővíthető |

Rugalmas elrendezések kis tételű, többféle gyártáshoz |

|

Alkalmazkodóképesség a változásokhoz |

Alkalmazkodik a különböző típusú és méretű nyomtatott áramköri lapokhoz; gyors átalakítás (15-30 perc) |

Modulok cseréjével módosítható a kapacitás; kevésbé integrált, mint a rugalmas vonalak |

Kezeli a változó igényeket; lassabb átalakítás |

|

Komponensek rugalmassága |

Adaptív elhelyezőfejek; automatikus fúvókacsere |

Modulok különböző komponensekhez; a rugalmasság a konfigurációtól függ |

Az ütemezésre és az elrendezésre összpontosítson, ne az alkatrészek alkalmazkodóképességére. |

|

Frissítési képesség |

Modulok hozzáadása vagy alkatrészek cseréje a bővítéshez vagy adaptáláshoz |

Modulok hozzáadása vagy cseréje az új követelményekhez |

Kevésbé összpontosít a fejlesztésekre |

|

Gyártási konverziós sebesség |

Gyors átalakítás intelligens etetéssel |

Lassabb átalakítás; a modul újrakonfigurálásától függ. |

Leglassabb konverzió; kötegelt ütemezés |

Tipp: A rugalmas SMT-sorok segítenek a gyáraknak lépést tartani a gyorsan változó termékigényekkel és az új technológiákkal.

Felhasználási esetek

A rugalmas SMT-vezetékeket számos olyan iparágban használják, ahol gyors változtatásokra és nagy pontosságra van szükség. A cégek, amelyek fogyasztói elektronika, orvosi eszközök, távközlés és autók használja ezeket a sorokat. Olyan dolgokat építenek, mint okostelefonok, orvosi monitorok és autóvezérlő egységek. Ezek a vonalak segítenek továbbá az intelligens otthoni eszközök, ipari vezérlések és teljesítményelektronika gyártásában is. A gyárak a rugalmas SMT-vonalakat a trükkös NYÁK-összeállításokhoz és a sok tervmódosításhoz választják.

|

Tipikus termékek / felhasználási esetek |

|

|---|---|

|

Autóelektronika |

Motorvezérlő egységek, EV töltőoszlopok |

|

Orvosi műszerek |

Orvostechnikai eszközök, szépségápolási eszközök |

|

Intelligens otthoni készülékek |

Smart TV-k |

|

Ipari vezérlés |

Tápkapcsolók |

|

Elektronikus termékek |

Számítógépek, telefonok, routerek, power bankok |

|

Új energia |

Napelemek |

|

Biztonsági ipar |

Biztonsági kamerák, megfigyelő berendezések |

|

Félvezető |

Félvezető alkalmazások |

|

Repülőgépipar és védelem |

Repülőgépek teljesítményszabályozó táblái |

|

Elektromos energiaellátó rendszerek |

Intelligens fogyasztásmérők |

|

EMS / ODM gyártás |

Különböző elektronikai termékek bérgyártása |

Előnyök és hátrányok

Előnyök:

-

Gyors termékváltás 15-30 perc alatt

-

Számos NYÁK típussal és mérettel működik

-

Könnyen frissíthető további modulok hozzáadásával

-

Jó a magas keverékű, kis volumenű munkákhoz

-

Kevesebb állásidő és jobb hatékonyság

Hátrányok:

-

Kezdetben többe kerül, mint az alapvonalak

-

Szakképzett munkaerőre és rendszeres képzésre van szükség

-

A komplex rendszer fejlett ellátást igényelhet

Megjegyzés: A rugalmas SMT-vonalak segítenek a gyártóknak nyerni azokon a piacokon, ahol a termékek sokat változnak és a sebesség nagyon fontos.

Félautomata SMT vonal

Jellemzők

A félautomata SMT vonal gépeket és embereket egyaránt használ. A munkások kézzel helyezik a NYÁK-okat és az alkatrészeket a gyártósorra. A gépek olyan munkákat végeznek, mint a forraszpaszta nyomtatása és az alkatrészek elhelyezése. Az újraolvasztó kemence megolvasztja a forraszanyagot, hogy az alkatrészek a helyükön maradjanak. Az emberek ellenőrzik a lapokat, és kijavítják az általuk észlelt problémákat. A lapok egyszerű szalagokon vagy kocsikon mozognak az állomások között. Néhány állomáson a dolgozóknak kézzel kell beállítaniuk vagy kicserélniük dolgokat. A gépek és az emberek egyaránt ellenőrzik a lapokat a hibák szempontjából.

A legfontosabb jellemzők:

-

A munkások kézzel rakodják be és rakodják ki a PCB-ket.

-

A gépek forraszpasztát nyomtatnak és reflow-kemencéket használnak.

-

A pick-and-place gépek emberek segítségével működnek.

-

Az emberek ellenőrzik a táblákat és javítják a kisebb problémákat.

-

A táblák egyszerű szalagokon vagy kocsikon mozognak.

Megjegyzés: A félautomata gyártósorok segítenek a gyáraknak pénzt megtakarítani és a jó minőséget megtartani. A gépek gyorsabbá teszik a munkát, az emberek pedig segítenek, ha a dolgok változnak.

Felhasználási esetek

A gyárak félautomata SMT-vonalakat használnak kisebb vagy közepes munkákhoz. Ezek a sorok ott jók, ahol a munkások nem kerülnek sokba. A vállalatok tesztlapok és speciális termékek gyártására használják őket. Az iskolák és a javítóműhelyek is használják ezeket a vonalakat. Jók olyan helyeken, ahol kevesebb pénz vagy hely áll rendelkezésre.

Gyakori felhasználási esetek:

-

Tesztlapok vagy minták készítése

-

Kis táblacsoportok építése tesztekhez

-

Speciális vagy egyedi elektronika összeállítása

-

A munkavállalók megtanítása az SMT-vonalak működésére

-

Táblák rögzítése vagy cseréje

Előnyök és hátrányok

|

Előnyök |

Hátrányok |

|---|---|

|

Kevesebb költséggel jár, mint a teljes gépsorok |

Nem olyan gyors, mint a teljesen gépi vonalak |

|

Sokféle terméket készíthet |

Több munkást igényel, mint a full-auto |

|

Egyszerűen elindítható és futtatható |

A minőség a dolgozók képzettségétől függ |

|

Jó kis vagy változó megrendelésekhez |

Az emberek több hibát követhetnek el |

Tipp: A félautomata SMT-vonalak okos választás olyan vállalatok számára, amelyek pénzt akarnak megtakarítani és rugalmasak akarnak maradni. Segítenek a csapatoknak a gyors tanulásban, de a minőség magas szinten tartásához gondos odafigyelést igényelnek.

Teljesen automatizált SMT vonal

Jellemzők

A teljesen automatizált SMT vonal minden lépéshez gépeket használ. Robotok helyezik a NYÁK-okat a gyártósorra és veszik le őket. A szállítószalagok a lapokat egyik géptől a másikig mozgatják. A gépek forraszpasztát nyomtatnak és alkatrészeket helyeznek a lapokra. Az újraolvasztó kemence megolvasztja a forraszanyagot, hogy az alkatrészek a helyükön maradjanak. Az AOI és a röntgengépek minden egyes lapot ellenőriznek a hibák szempontjából. Intelligens érzékelők és kamerák figyelnek minden alkatrészt és lépést. A szoftverek szabályozzák, hogy milyen gyorsan és mikor történjenek a dolgok. A kezelők egy vezérlőszobából figyelik a gyártósort. Képernyőkön nézik az adatokat, és gyorsan javítják a problémákat.

A legfontosabb jellemzők:

-

Robotkarok PCB-k be- és kirakodása

-

A forraszpaszta-nyomtatók és a pick-and-place gépek maguktól működnek

-

Az AOI és a röntgengépek menet közben ellenőrzik a táblákat.

-

A szoftver segítségével a dolgozók mindent valós időben figyelhetnek

-

Az adagolók és az intelligens raktározás alkatrészeket adnak a gépeknek

-

Az adatok nyomon követése segít a problémák felderítésében és a minőség magas szinten tartásában

Tipp: A teljesen automatizált gyártósorok segítenek a gyáraknak abban, hogy kevesebb hibával több deszkát készítsenek.

Felhasználási esetek

A gyárak akkor használják ezeket a vonalakat, ha gyorsan kell sok NYÁK-ot gyártaniuk. Ezek a vonalak a legjobbak a magas minőséget és sebességet igénylő munkákhoz. Az elektronikai cégek telefonokhoz, számítógépekhez és táblagépekhez használják őket. Az autógyártók vezérlőegységekhez és érzékelőkhöz használják őket. Az orvosi eszközök gyártói biztonságos és megbízható termékekhez használják őket. Az egész nap és éjjel dolgozó gyárak ezeket a gyártósorokat választják a nagy megrendelések teljesítéséhez.

Gyakori felhasználási esetek:

-

Rengeteg elektronikai termék előállítása az emberek számára

-

Autóelektronika építése

-

Orvostechnikai eszközök összeállítása

-

Távközlési és hálózati hardverek gyártása

-

Gépek építése gyárak számára

Előnyök és hátrányok

|

Előnyök |

Hátrányok |

|---|---|

|

Nagyon gyors és sok deszkát készít |

Sokba kerül a felállítása |

|

A táblák jó minőségűek és kevés hibával rendelkeznek |

Az induláshoz szakképzett munkaerőre van szükség |

|

Idővel pénzt takarít meg a munkavállalókon |

Nehezen javítható és működőképes |

|

Azonnal megmutatja az adatokat és nyomon követi a táblákat |

Nem könnyű kicserélni a kisebb munkákhoz |

|

Egész nap és éjjel futhat |

Nem jó, ha csak néhány |

Megjegyzés: A teljesen automatizált SMT-vonalak segítenek a vállalatoknak abban, hogy a legjobbak legyenek a gyors és jó gyártásban. Eleinte sok tervezést és pénzt igényelnek. Az ilyen gyártósorokat használó gyárak naponta sok terméket tudnak gyártani, és nagyszerű munkát végeznek.

PCB Assembly Lines összehasonlítás

Side-by-Side asztal

A gyártók különböző NYÁK összeszerelő sorok mielőtt választanál egyet. Minden vonalnak saját gépei és beállításai vannak. Egyes vonalak több robotot használnak, mint mások. Az alábbi táblázat mutatja a legnagyobb különbségeket.

Tipp: Ez a táblázat segít a csapatoknak megtalálni az igényeiknek legmegfelelőbb NYÁK-összeszerelősort.

|

SMT vonal típusa |

Kulcsfontosságú berendezések |

Elrendezés |

Automatizálási szint |

Tipikus alkalmazások |

|---|---|---|---|---|

|

In-Line |

Standard SMT gépek |

Egyenes vonal |

Semi to Full |

Nagy volumenű NYÁK-összeszerelő sorok |

|

U-alakú |

Standard SMT gépek |

U-alakú |

Semi to Full |

Helytakarékos NYÁK összeszerelő sorok |

|

L-alakú |

Standard SMT gépek |

L-alakú |

Semi to Full |

Korlátozott alapterületű gyárak |

|

Rugalmas |

Moduláris, adaptív gépek |

Moduláris/rugalmas |

Semi to Full |

Nagy keverékű, gyorsan változó környezetek |

|

Egyoldalas |

Alapvető SMT gépek |

Bármelyik |

Kézi to Félkész |

Egyszerű NYÁK, fogyasztói elektronika |

|

Kétoldalas |

Fejlett SMT, AOI, röntgensugárzás |

Bármelyik |

Semi to Full |

Komplex NYÁK, orvosi, űrkutatás |

|

Batch |

Alap SMT, tálcás adagolók |

Rugalmas |

Kézi to Félkész |

Prototípusgyártás, kis sorozatú NYÁK összeszerelő sorok |

|

High-Mix alacsony volumenű |

Moduláris, gyorsan cserélhető SMT |

Moduláris |

Semi to Full |

Egyedi, speciális elektronika |

|

Alacsony keverési arányú, nagy volumenű |

Nagy sebességű SMT, szállítószalagok |

In-line |

Teljes |

Tömegtermelés, fogyasztási cikkek |

|

Moduláris |

Plug-and-play SMT modulok |

Moduláris |

Semi to Full |

Növekvő vagy változó NYÁK-összeszerelő sorok |

Ez a táblázat megkönnyíti az egyes sorok közötti különbségek áttekintését. A csapatok ezt felhasználhatják új vonalak megtervezéséhez vagy a régiek jobbá tételéhez.

Hatékony SMT gyártósor kiválasztása

Kulcstényezők

Egy jó smt gyártósor azt jelenti, hogy néhány fő dologra kell gondolni. Nagyon fontos, hogy hány táblát kell készítenie. Ha sokat kell készítenie, akkor egy teljesen automatizált vonal a legjobb. Ezek a vonalak állandóan futnak, és gyorsan dolgozni. Robotokat használnak a munkák elvégzésére, és segítenek pénzt megtakarítani a munkavállalókon. A robotok kevesebb hibát is elkövetnek, mert nagyon pontosak. De ezek a gyártósorok megvásárlása és beállítása több pénzbe kerül. Nem könnyű őket lecserélni, ha gyakran akarnak új termékeket gyártani.

Ha nem kell annyi lapot készítenie, vagy ha sokat változtatja a terveket, akkor jobb a félautomata vonal. Ezek a gyártósorok olcsóbban indíthatók, és gyorsan tudnak munkát váltani. De az embereknek gyakrabban kell kézzel ellenőrizniük a táblákat. Ez hosszú távon drágíthatja a munkát. Azt is át kell gondolnia, hogy mennyire nehéz a termékeit megépíteni, mennyi hely áll rendelkezésére, és mennyi pénzt szeretne visszanyerni. A vállalatoknak mindezeket a dolgokat meg kell vizsgálniuk, és át kell gondolniuk, hogy mit akarnak a jövőben.

Kiválasztási tippek

A legjobb smt gyártósor kiválasztásához a csapatoknak meg kell vizsgálniuk, hogy mire van szükségük, és hogy az egyes gyártósorok mire képesek. Először is írja le, hogy milyen pcb-ket fog gyártani, és havonta hány darabra van szüksége. Ha sokat gyárt ugyanabból a termékből, akkor egy teljesen automatizált vonal a legjobb választás. Gyorsan gyártja a lapokat, és mindegyik kevesebbe kerül. Ha sok különböző lapot készít, vagy új ötleteket tesztel, akkor a félautomata vagy moduláris vonal a jobb. Ezek a gyártósorok gyorsan változtathatják a munkákat, és rugalmasabbak.

Az alábbi táblázat mutatja a főbb különbségeket:

|

Tényező |

Teljesen automatizált vonal |

Félautomata vonal |

|---|---|---|

|

Legjobb |

Nagy volumenű, stabil termelés |

Nagy keverékű, gyakori változtatások |

|

Átállási idő |

~45 perc |

|

|

Munkaügyi költségek |

Alacsony |

Magasabb |

|

Rugalmasság |

Alacsony |

Magas |

|

Kezdeti befektetés |

Magas |

Alsó |

Az is számít, hogyan állítja be a vonalat, és hány gépet használ. A soros elrendezés akkor jó, ha nagy helyiséggel és egyszerű munkákkal rendelkezik. Az U-alakú vagy moduláris elrendezéssel helyet takaríthat meg, és könnyebben változtathat dolgokat. Mindig győződjön meg arról, hogy a gépek és a berendezés megfelel-e a költségvetésnek és annak, amit később szeretne csinálni. Ha nincs sok pénze, egy egyszerű smt-sor lehet a legjobb egy kis vagy új cég számára.

Tipp: Nézd meg, hogyan építesz most pcb-ket, és mit akarsz csinálni a jövőben. A megfelelő vonal kiválasztása segíteni fogja a vállalat növekedését és a jobb elektronika gyártását.

Az SMT-sorok beállításának ismerete segít a gyáraknak jobban dolgozni és jó termékeket gyártani. A csapatok megnézhetik a táblázatot és a tippeket, hogy kiválaszthassák a számukra legmegfelelőbbet.

-

Gyakran ellenőrizze a szerelősorokat, hogy jól működnek-e.

-

Kérjen segítséget az SMT szakértőitől, ha változtatásokat szeretne végrehajtani.

A megfelelő beállítások kiválasztása most segít a későbbi eredmények elérésében. Az előre tervezés segít a gyárának növekedni és jól teljesíteni az elektronika gyártásában.

GYIK

Mi a fő különbség az in-line és az U-alakú SMT elrendezések között?

Az in-line elrendezés a gépeket egyenes vonalban helyezi el. Az U alakú elrendezések meghajlítják a sort, így a kezdet és a vég közel van egymáshoz. Az U alakú sorok helyet takarítanak meg. Lehetővé teszik a dolgozók számára, hogy egyszerre több gépet nézzenek és használjanak.

Hogyan befolyásolja az automatizáltsági szint az SMT-sor kiválasztását?

A több automatizálás kevesebb kézi munkát és kevesebb hibát jelent. A teljesen automatizált gyártósorok sok deszka gyártására alkalmasak. A félautomata gyártósorok jobbak kis tételek gyártásához, vagy ha gyakran változik a termék. A csapatoknak az igényeiknek megfelelő automatizálást kell kiválasztaniuk.

Lehet-e egy gyárat félautomatizáltról teljesen automatizált SMT-vonalra fejleszteni?

Igen, a gyárak kezdhetik a félautomata sorok és később gépeket adhat hozzá. A moduláris és rugalmas elrendezés megkönnyíti a frissítést. A növekedés tervezése pénzt takarít meg és fenntartja a vonal működését.

Melyik SMT-vonal működik a legjobban prototípusokhoz vagy kis tételekhez?

A kis volumenű munkákhoz a legjobbak a kötegelt SMT-vonalak vagy a nagy keverékű, kis volumenű vonalak. Ezek a vonalak gyorsan változtathatják a beállításokat, és könnyen kezelhetők. Segítenek a mérnököknek az új ötletek tesztelésében anélkül, hogy sokat kellene költeniük.

Milyen tényezőket kell figyelembe venniük a gyártóknak az SMT-vonal kiválasztása előtt?

A gyártóknak át kell gondolniuk, hogy hány lapot kell gyártaniuk. Meg kell nézniük, hogy milyen nehéz a termékeiket megépíteni, mennyi helyük van, és mekkora a költségvetésük. Tervezniük kell a jövőt is, és azt, hogy milyen gyakran fognak termékeket cserélni. A jó tervezés segít a gyáraknak jobb munkát végezni.