A szelektív forrasztás teljesítményének növelése célzott változtatásokat igényel. Három kulcsfontosságú területre összpontosítva jelentős javulást érhet el:

- Folyamatoptimalizálás valós idejű analitikával, prediktív karbantartással és állapotfigyelő érzékelőkkel csökkenti az állásidőt és lehetővé teszi a dinamikus beállításokat.

- A berendezések korszerűsítése, például a moduláris géparchitektúra és a fejlett hőkezelés támogatja a gyors átállásokat és fenntartja a forraszanyag minőségének egyenletes minőségét.

- A munkafolyamat-fejlesztések, beleértve az automatizált anyagmozgatást és a digitális integrációt, racionalizálják a termelési folyamatot és minimalizálják a kézi beavatkozást.

Ezek a stratégiák segítenek növelni az áteresztőképességet, maximalizálni az erőforrás-kihasználást, és konzisztens eredményeket biztosítani a gyártósoron.

A legfontosabb tudnivalók

- Optimalizálja a gép beállításait, mint például a forrasztási hőmérséklet, a szállítószalag sebessége és a fúvóka kiválasztása a sebesség és a minőség javítása érdekében.

- Tervezze a NYÁK-okat a gyárthatóságot szem előtt tartva a furatméretek és az alkatrészek elhelyezésének beállításával a hibák csökkentése és a forrasztás felgyorsítása érdekében.

- Nagy sebességű gépekbe és automatizálásba való beruházás a következők érdekében a termelési arányok növelése és csökkenti a kézi hibák számát.

- Alkalmazza a lean munkafolyamatok elveit, és jól képezze ki az operátorokat a folyamatok racionalizálása és a következetes minőség fenntartása érdekében.

- Használja a soron belüli ellenőrzést és az adatvezérelt karbantartást a hibák korai észleléséhez és a berendezések zavartalan működésének fenntartásához.

Gépi beállítások

Forrasztási paraméterek

Nagyobb termelékenységet érhet el, ha finomhangolja a forrasztási paraméterek. Kezdje a forrasztófürdő hőmérsékletének beállításával 250°C és 260°C ólommentes forraszanyaghoz. Ez a tartomány biztosítja a megfelelő olvadást és nedvesedést, ami megakadályozza a hideg kötéseket és az oxidációt. Állítsa be a szállítószalag sebességét 1,0-1,5 méter per percre. Ez a sebesség kiegyensúlyozza a forraszhullámmal való érintkezési időt, csökkentve a hibákat, miközben egyenletes áramlást biztosít. Tartsa a hullám magasságát éppen csak a NYÁK alját érintve, hogy elkerülje a hídképződést és a kihagyásokat. Melegítse elő a lapot 100-120 °C-ra a hősokk elkerülése és a forraszanyag nedvesedésének javítása érdekében. A rendszeres kalibrálás és a hőprofilkészítés segít a következetlenségek korai felismerésében és az optimális beállítások fenntartásában.

| Parameter | Recommended Value | Effect on Throughput and Quality |

| ———————– | —————————- | ——————————————- |

| Solder Bath Temperature | 250–260°C (lead-free) | Proper melting avoids cold joints/oxidation |

| Conveyor Speed | 1.0–1.5 m/min | Maintains throughput, prevents defects |

| Wave Height | Just touching the PCB bottom | Controls solder exposure, prevents bridging |

| Preheat Temperature | 100–120°C | Prevents shock, improves solder wetting |

Fúvóka kiválasztása

A megfelelő fúvóka típusának kiválasztása közvetlenül befolyásolja a ciklusidőt és az átfutási sebességet. Az egyes fúvókák minimalizálják a kézi cserékből eredő állásidőt, de nem biztos, hogy minden táblához illenek. A sugár (hullám) fúvókák jól működnek nagy sorok esetén, gyors, irányított forrasztást biztosítanak minimális karbantartás mellett. A nedvesíthető fúvókák 360 fokos mozgást és nagy pontosságot biztosítanak, így ideálisak a szorosan elhelyezkedő alkatrészeket tartalmazó lapokhoz. A speciális lapprofilokhoz tervezett egyedi fúvókák egyetlen menetben nagy területeket fedhetnek le, és növelhetik a sebességet. Használja a weboldalt. szoftvereszközök a fúvókacserék optimalizálásához és forrasztási minták, csökkentve a holtidőt és javítva a hatékonyságot.

Tipp: A többfúvókás rendszerek lehetővé teszik, hogy egyszerre több kötést forraszthasson, ami tovább növeli a gyártási sebességet.

Karbantartás

A következetes karbantartás révén a szelektív forrasztóberendezése csúcsteljesítményt nyújt. A fúvóka eltömődésének megelőzése érdekében rendszeresen tisztítsa és zsírtalanítsa a gépet. Ellenőrizze a forraszpaszta szintjét a hibák elkerülése érdekében. Ellenőrizze és tisztítsa a fúvókákat az egyenletes forraszanyag-felhordás biztosítása érdekében. Ellenőrizze az olyan alkatrészeket, mint a kefék és csapágyak, hogy megelőzze a váratlan meghibásodásokat. Frissítse a szoftvert a zavartalan működés fenntartása érdekében. Előrejelző karbantartás, az adatelemzés és az IoT-érzékelők segítségével segít megelőzni a problémákat, mielőtt azok leállást okoznának. Az automatizált diagnosztikai eszközök és az AI-alapú rendszerek optimalizálhatják a forraszpaszta felhordását és valós időben észlelhetik a rendellenességeket, így a gyártósor hatékony és megbízható marad.

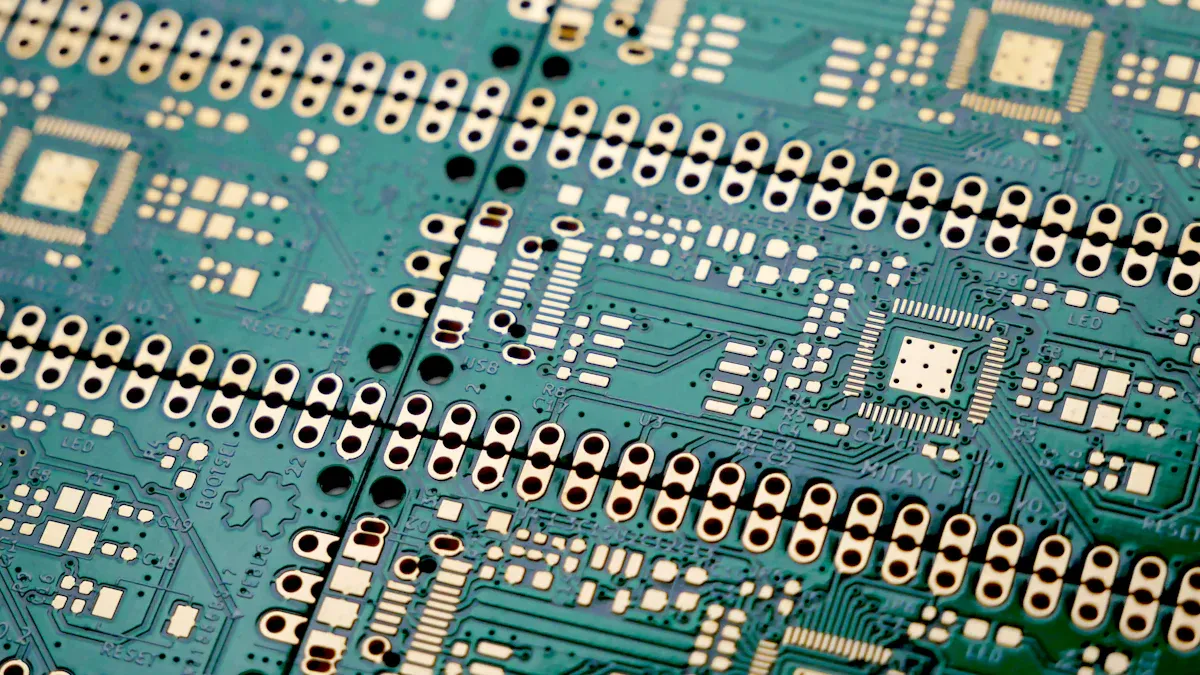

PCB tervezés

Gyárthatóság

Megnövelheti szelektív forrasztási teljesítmény a nyomtatott áramköri lap gyárthatósági szempontú tervezésével. Tudományos vizsgálatok azt mutatják, hogy az átmenő lyukak (THT) mérete kulcsfontosságú szerepet játszik. Ha nagyobb lyukátmérőt használ, a A 30-40% résaránya, javítja a függőleges lyukak kitöltését és a folyamat robusztusságát. Ez lehetővé teszi a forrasztási érintkezési idők lerövidítését és az alacsonyabb előmelegítési hőmérsékletet. Ennek eredményeképpen csökkentheti a teljes forrasztási időtartamot, és minimalizálhatja a lapok hőterhelését. A furatméretek optimalizálásával gyorsabb és megbízhatóbb forrasztási ciklusokat tesz lehetővé. Ez a megközelítés nagyobb áteresztőképességet és kevesebb hibát eredményez.

Tipp: Mindig vizsgálja felül a tervét a gyárthatóság szempontjából a folyamat korai szakaszában. A furatméretek vagy a betétformák apró változtatásai nagy különbséget jelenthetnek a gyártási sebességben.

Komponens elhelyezése

A stratégiai alkatrészelhelyezés segít az egyenletes forrasztási minőség elérésében és a maximalizálja az áteresztőképességet. Kiegyensúlyozott padkakialakítások és szimmetrikus elrendezések elősegíti a forraszanyag egyenletes nedvesedését, ami csökkenti az olyan hibákat, mint a tombstoning. Az alkatrészek pontos és hatékony elhelyezéséhez érdemes automatizált pick-and-place gépeket használni. Ez csökkenti az emberi hibák számát és felgyorsítja az összeszerelést. Az alkatrészek egységes tájolása és igazítása egyszerűsíti az automatizált összeszerelést, és csökkenti az elhelyezési hibák kockázatát. Például, a passzív alkatrészek orientálása a nyomtatott áramköri lap haladási irányára merőlegesen a forrasztás során segít megelőzni a tombstoninget. Tartson távolságot az érzékeny alkatrészek körül, és kerülje a nehéz alkatrészek elhelyezését a lap széleinek közelében. Ezek a lépések csökkentik a mechanikai igénybevételt és javítják a megbízhatóságot, ami az utómunka minimalizálásával támogatja a nagyobb áteresztőképességet.

Panelizáció

Panelizáció kialakítása közvetlenül befolyásolja a szelektív forrasztási ciklusidőt és a termékminőséget. Vegye figyelembe ezeket a legjobb gyakorlatokat:

- A feszültségkoncentráció és a vetemedés elkerülése érdekében használjon téglalap alakú, szimmetrikus paneleket.

- Biztosítsa a megfelelő szerszámmaradványokat a gép kezeléséhez és beállításához.

- Csökkentse a panel méretét, ha nehéz alkatrészekkel dolgozik a deformáció elkerülése érdekében.

- A törések elkerülése érdekében kerülje a v-vágások vagy fülek elhelyezését a törékeny alkatrészek közelében.

- A mechanikai stabilitás fenntartása a panel méretének és az alkatrészek súlyának kiegyensúlyozásával.

A megfelelő panelizálás megkönnyíti a gépi regisztrációt és kezelést. Ez csökkenti a hibákat, lerövidíti a ciklusidőt, és növeli az általános átmenő teljesítményt.

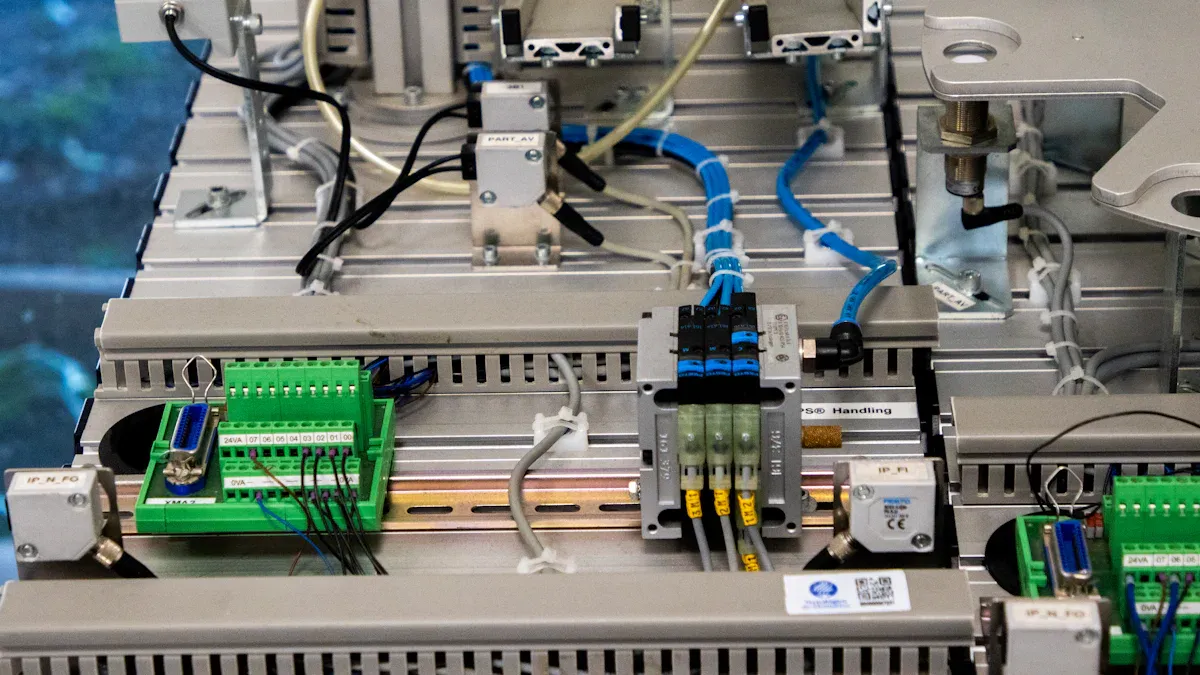

Berendezés korszerűsítések

Nagy sebességű gépek

A szelektív forrasztás termelékenységét nagy sebességű gépekbe történő beruházással jelentősen növelheti. A modern rendszerek, mint például a Pillarhouse Jade Pro Duplex, use dual-bath technology. This feature lets you switch between different solder alloys quickly, which saves time during changeovers. The Jade Pro also offers advanced preheating from both the top and bottom, along with process aids that help you handle complex, multi-layer PCBs. These upgrades make it easier to transition to lead-free production and handle a wider range of products. Machines such as the SH-3D combine fluxing, preheating, and soldering in one unit, which reduces production time. You benefit from independent temperature control, precise flux application, and flexible module setups. These features help you increase throughput and maintain high quality.

| Feature | Benefit |

| —————————– | ——————————- |

| Dual-bath technology | Fast alloy changeovers |

| Integrated preheating | Better soldering consistency |

| Multi-function system | Shorter production cycles |

| Flexible module configuration | Adapts to different batch sizes |

Automatizálás

Az automatizálás átalakítja a szelektív forrasztási folyamatot. Ön a vonal üzemeltetése 24/7 minimális állásidővel, ami sokkal nagyobb gyártási sebességet eredményez, mint a kézi összeszerelés. A robotforrasztás pontosságot és ismételhetőséget biztosít, így kevesebb hiba és kevesebb utómunka keletkezik. Mivel a munkaerőköltségek emelkednek, az automatizálás segít a kiadások ellenőrzésében azáltal, hogy csökkenti a kézi kezelőszemélyzet szükségességét. Emellett a szigorú minőségi és mennyiségi követelmények teljesítésére is képessé válik. Az automatizált rendszerek támogatják a skálázhatóságot, és segítenek versenyképesnek maradni. A oldalon keresztül robotok használata rugalmas automatizálási cellákban, tovább növeli az áteresztőképességet és csökkenti a munkaerőköltségeket.

Tipp: Az automatizálás nemcsak a sebességet növeli, hanem egyenletes minőséget is biztosít, ami megkönnyíti a vevői igények kielégítését.

Szoftver integráció

A szoftverintegráció pontos vezérlést biztosít a szelektív forrasztási folyamat felett. Az olyan rendszerek, mint Nordson SELECT párhuzamos dupla szelektív forrasztás PhotoScan szoftver használata a zárt hurkú folyamatszabályozáshoz. Ez a szoftver stabilan és megismételhetően tartja a forrasztási paramétereket, ami nagyobb hozamot eredményez. A kettős fluxer és forrasztótégelyek lehetővé teszik, hogy egyszerre két NYÁK-ot dolgozzon fel, megduplázva ezzel a termelékenységet. A zárt hurkú vezérlés segít fenntartani a folyamat stabilitását, így a minőség feláldozása nélkül növelheti az áteresztőképességet. A fejlett szoftver megkönnyíti a gyártósor valós idejű felügyeletét, beállítását és optimalizálását is.

Megjegyzés: A SELECT Synchro rendszer szinkronmozgás-technológiát használ a folyamatok szinkronizálására és a akár 40% átviteli sebesség növelése. Egyszerre több, különböző ötvözetű és fúvókaméretű lapot is kezelhet, így rugalmasabbá és hatékonyabbá teheti a műveletet.

Munkafolyamat-menedzsment

Lean alapelvek

Jelentős javulást érhet el a szelektív forrasztás a lean gyártási elvek alkalmazásával. A lean a nem hozzáadott értéket termelő tevékenységek megszüntetésére, a folyamatok szabványosítására és a manuális lépések csökkentésére összpontosít. Ha ezeket a stratégiákat alkalmazza, racionalizálja a munkafolyamatokat és csökkenti a szűk keresztmetszeteket. Az alábbi táblázat rávilágít arra, hogy az egyes lean gyakorlatok hogyan befolyásolják a szelektív forrasztás áteresztőképességét:

| Lean Principle / Design Aspect | Impact on Throughput in Selective Soldering Operations |

| —————————————————– | ——————————————————————————————– |

| Elimination of non-value-added activities | Reduces unnecessary process steps, improving flow and throughput efficiency. |

| Minimizing process steps and standardizing processes | Decreases changeover time and handling, leading to faster throughput. |

| Reduction of manual processing (e.g., hand soldering) | Cuts labor costs and throughput delays significantly. |

| Proper design of through-hole pads and fiducials | Ensures quality solder joints and accurate placement, reducing rework and inspection delays. |

A kisebb forrasztófúvókák és a rugalmas rendszerek is előnyösek, amelyek támogatják a nagy keverékű gyártást és a gyorsabb átállást. Ezek a változtatások segítenek növelni az áteresztőképességet a következőkkel a munka, a hibák és az energiapazarlás csökkentése.

Képzés

Üzemeltetői képzés döntő szerepet játszik a szelektív forrasztás sikerében. Ha átfogó képzési programokba fektet be, képessé teszi csapatát a berendezések hatékony üzemeltetésére, karbantartására és hibaelhárítására. A jól képzett kezelők értik a folyamatoptimalizálást, a forrasztási kötések ellenőrzését és a termikus profilalkotást. Ez a tudás magasabb hozamot és kevesebb hibát eredményez. A folyamatos készségfejlesztés naprakészen tartja munkatársait a legújabb technológiákkal kapcsolatban, lehetővé téve a fejlett berendezések teljes körű kihasználását. Emellett csökkenti a személyzet fluktuációját és fenntartja az egyenletes gyártási minőséget.

Tipp: Kézzelfogható műhelyek és a rendszeres továbbképzések segítenek csapatának az új készségek elsajátításában és a folyamatok változásaihoz való gyors alkalmazkodásban.

Ütemezés

A hatékony ütemezés biztosítja, hogy a szelektív forrasztósor zökkenőmentesen működjön, és elkerülje a felesleges állásidőt. A gyártási folyamatokat a termékösszetétel, a gépek rendelkezésre állása és a karbantartási igények alapján kell megterveznie. A hasonló munkák csoportosításával minimalizálja az átállási időket, és stabilan tartja a munkafolyamatot. Használjon digitális ütemezési eszközöket a haladás nyomon követéséhez és a tervek valós idejű módosításához. Ez a megközelítés segít gyorsan reagálni a kereslet változásaira, és fenntartani a nagy áteresztőképességet. Ha összehangolja ütemezését a lean elvek és a kezelői készségek, kiegyensúlyozott és hatékony termelési környezetet hozhat létre, amely támogatja az áteresztőképesség növelésére irányuló célját.

Minőség és sebesség

Inline ellenőrzés

Az inline ellenőrzési technológia használatával növelheti az áteresztőképességet és csökkentheti a hibák számát az Ön szelektív forrasztási folyamat. Inline automatizált optikai ellenőrző rendszerek (AOI) a tömegforrasztás után azonnal ellenőrizzen minden forrasztási kötést. Ezek a rendszerek automatikusan észlelik, javítják és ellenőrzik a hibákat. Elkerülheti a kézi ellenőrzés szűk keresztmetszeteit és csökkentheti a feldolgozatlan munkadarabok készletét. Az AOI+Repair rendszerek minden ellenőrzési és javítási adatot dokumentálnak, ami segít a kiváltó okok elemzésében és a folyamat javításában. Az inline szelektív hullámforrasztás nagy sebességű automatizálást valósít meg, a következőkkel óránként 1200 PCB-t meghaladó teljesítmény. A forrasztási pontosság eléri a ±0,02 mm-t, és a hibaarány 0,3% alá csökken. Előnye a zárt hurkú szállítószalag-szinkronizálás és az adaptív folyamatszabályozás, amelyek minden egyes alkatrészhez optimalizálják a paramétereket. Ez a technológia felgyorsítja a korrekciós műveleteket és növeli a hozamot.

- Az AOI+Repair rendszerek csökkentik az emberi szubjektivitást és javítják a megismételhetőséget.

- A programozható paraméterek, mint például a fluxus lerakódása és a forrasztási idő, minimalizálják a sérüléseket és javítják a kötés minőségét.

- Az igény szerinti forrasztótégely-fűtés 40% csökkenti az energiafogyasztást, így a folyamat energiatakarékosabbá válik.

Tipp: A soron belüli ellenőrzés lehetővé teszi a hibák korai felismerését és javítását, így fenntartja a nagy áteresztőképességet és az egyenletes minőséget.

Hibák megelőzése

A hibákat a kulcsfontosságú folyamatváltozók szabályozásával előzheti meg. Gépképesség-elemzés és folyamatképesség-vizsgálatok help you identify and manage variations. You maintain accuracy in flux spraying and control the soldering temperature and time. High-precision equipment ensures reliable solder joints. Modular machine designs let you scale production without sacrificing quality. You use closed-loop controls to keep parameters stable and repeatable. These measures reduce defects and rework, which supports higher throughput. You also minimize downtime by using quick modular maintenance and fast line reconfiguration.

| Control Measure | Benefit |

| ———————– | —————————- |

| Flux Control | Consistent solder joints |

| Temperature Control | Prevents overheating/damage |

| Solder Joint Inspection | Early defect detection |

| Modular Design | Scalable production capacity |

Megbízhatóság

A szelektív forrasztási folyamatba az egyenletesség és a pontosság fenntartásával megbízhatóságot építhet be. Pontosan tartja a fluxusszórást, és ellenőrzi a forrasztási hőmérsékletet és időt. A nagy pontosságú gépek és a moduláris kialakítás lehetővé teszi a kapacitás bővítését a minőség magas szinten tartása mellett. A soron belüli ellenőrzés és a hibák megelőzésére szolgáló intézkedések stabil, megismételhető folyamatokat biztosítanak. Erős forrasztási kötéseket érhet el, és csökkentheti az alkatrészek károsodását, különösen a Pb-mentes forrasztás esetén. A megbízható folyamatok kevesebb hibát, kevesebb utómunkát és nagyobb áteresztőképességet jelentenek. Megfelel az ügyfelek minőségre és gyorsaságra vonatkozó elvárásainak, és támogatja a folyamatos fejlesztést a gyártósoron.

Megjegyzés: A megbízható szelektív forrasztási eljárások segítik a következetes eredmények elérését és a versenyelőny megőrzését.

Növeli az áteresztőképességet: Gyakori hibák

Túlbonyolítás

Azt gondolhatja, hogy több lépés vagy funkció hozzáadása megoldja a gyártási problémákat, de a szelektív forrasztási folyamat túlbonyolítása gyakran az ellenkező hatást váltja ki. Az összetett beállítások növelik a hibák kockázatát és lassítják a gyártósort. Például, nem hagy elegendő helyet a szelektív forrasztófúvókák számára forraszanyag lemosódást és hibákat okozhat. A túl közel egymáshoz elhelyezett alkatrészeket tartalmazó lapok tervezése növeli az ütközések kockázatát és csökkenti a hozamot. A különböző súlyú réznyomok vagy a nem megfelelő alkatrész-alaprajzok használata tombstoninget és helytelen igazodást eredményezhet. Ha a NYÁK-szabályok legvégső határáig tervezi a lapot, növeli a gyártási problémák kockázatát. Tartsa egyszerűnek a folyamatot és áttekinthetőnek az elrendezéseket, hogy növelje az áteresztőképességet és csökkentse a költséges hibákat.

Karbantartás elhanyagolása

A rendszeres karbantartás elhanyagolása az egyik leggyorsabb módja a termelékenység csökkenésének. A tervszerű karbantartásban nem részesülő gépek gyakrabban mennek tönkre, és terven kívüli állásidőt okoznak. Az Electronic Manufacturing Services Association 2021-es tanulmánya megállapította, hogy a rendszeres karbantartási ütemtervvel rendelkező cégeknél a 15% csökkenés az üzemszünetekben és 20% növekedés a berendezések élettartamában. Ha kihagyja a karbantartást, leállítja a gyártósorát, késlelteti a szállítást, és kockáztatja az ügyfelek elégedetlenségét. A következetes karbantartás biztosítja szelektív forrasztó berendezések zökkenőmentesen működik, és segít fenntartani a nagy áteresztőképességet.

Az adatok figyelmen kívül hagyása

Értékes folyamatadatokhoz férhet hozzá, de ezek figyelmen kívül hagyása ismétlődő hibákhoz és elszalasztott fejlesztési lehetőségekhez vezethet. A gyakori hibák közé tartozik a következők alacsony forraszfürdő-hőmérséklet, nem megfelelő fűtés vagy túlzott forraszanyag-lerakódás. Ezek a problémák olyan problémákat okoznak, mint elégtelen lyukkitöltés, áthidalás és forraszgolyók. Ha nem figyeli és nem igazítja a folyamatot a valós idejű elemzések alapján, akkor több hibát és lassabb termelést fog tapasztalni. Használja fel adatait a trendek felismerésére, a problémák korai kijavítására és az átmenő teljesítmény növelésére a minőség feláldozása nélkül.

Növeli az áteresztőképességet: Folyamatoptimalizálás

Útvonaltervezés

A szelektív forrasztás hatékonyságát növelheti, ha az útvonaltervezésre összpontosít. Amikor hasonló alkatrészek csoportosítása, például ellenállásokat vagy kondenzátorokat, segít a gépnek rövidebb, közvetlenebb utat követni. Ez csökkenti a forrasztófúvóka menetidejét és minimalizálja a felesleges mozgásokat. Ha például az integrált áramköröket az egyik szekcióban, a passzív alkatrészeket pedig egy másikban helyezi el, a gép gyorsabban végezheti el a forrasztási feladatokat.

Sok mérnök olyan szoftvereszközöket használ, amelyek a forrasztási szekvenciát útvonal-optimalizálási problémaként modellezni. Ezek az eszközök segítenek megtalálni a forrasztófej legrövidebb útvonalát, mintha egy rejtvényt oldanánk meg. A teljes utazási távolság csökkentésével csökkentheti az egyes táblák ciklusidejét. Ez a megközelítés nagyobb áteresztőképességhez és a berendezés kisebb elhasználódásához vezet.

Tipp: Rendszeresen vizsgálja felül a NYÁK elrendezését és az alkatrészek elhelyezését. A csoportosítás apró változtatásai nagy különbséget jelenthetnek a gép hatékonyságában.

Fluxus kémia

A fluxuskémia optimalizálása kulcsszerepet játszik a szelektív forrasztásban. A megfelelő a fluxus formula tisztítja a fémfelületeket és javítja a forraszanyag nedvesedését, ami segít az erős és megbízható ízületek kialakításában. A megfelelő aktivitási szintű fluxust kell választania a nedvesíthetőség egyensúlyának és a fröccsenés minimalizálásának érdekében. Az alacsony szórású folyasztószerek tisztábbá teszik a lapokat, és csökkentik a forrasztás utáni tisztítás szükségességét.

A forrasztófolyadékot a forraszhuzalhoz és a folyamathoz is hozzá kell igazítania. A megfelelő százalékos és képletű folyasztószer kiválasztása biztosítja a sima forraszanyag-áramlást és a következetes kötésképzést. Ez csökkenti a hibákat és az utómunkálatokat, ami segít az átmenő teljesítmény növelésében. Alkoholalapú folyasztószerek gyantával javíthatja a bevonat tapadását és megbízhatóságát, különösen nedves környezetben. Kerülje a magas savtartalmú folyasztószereket, mivel azok károsíthatják a kötés minőségét.

- Az optimalizált fluxuskémia előnyei:

- Jobb forraszanyag nedvesedés és kötésszilárdság

- Kevesebb hiba és kevesebb utómunka

- Tisztább táblák és kevesebb karbantartás

A fluxuskémia és az alkalmazás finomhangolásával stabil folyamatot támogat, és nagyobb termelési sebességet érhet el.

Gyorsan növelheti a szelektív forrasztás a következőkre összpontosítva automatizálás, valós idejű felügyelet és moduláris berendezések. Az iparági szakértők azt javasolják, hogy integrálják AI-alapú hibaérzékelés, digitális ikrek és prediktív karbantartás a nagyobb hatékonyság érdekében. Az azonnali eredmények érdekében használja ezt az ellenőrző listát:

- Alkalmazás szigorú ESD-védelem és fejlett ellenőrzési módszerek.

- Alaposan képezze ki a technikusokat, és kövesse az IPC-szabványokat.

- Fenntartja a berendezési tárgyakat és ellenőrzi a folyamat paramétereit.

- Tervezze be a megelőző karbantartást a leállások elkerülése érdekében.

Folyamatosan finomítsa a folyamatot, és a hosszú távú javulás fenntartása érdekében fektessen be a munkaerő továbbképzésébe.

GYIK

Mi a leggyorsabb módja a szelektív forrasztási teljesítmény növelésének?

Kezdheti a gépbeállítások optimalizálásával és a nagy sebességű berendezésekre való korszerűsítéssel. Koncentráljon a pályatervezésre és automatizálja az ismétlődő feladatokat. Ezek a változtatások azonnali javulást eredményeznek a ciklusidőben és a teljesítményben.

Milyen gyakran kell karbantartást végezni a szelektív forrasztógépeken?

Kövesse a gyártó által ajánlott ütemtervet. A legtöbb szakértő napi tisztítást és heti ellenőrzést javasol. Az érzékelőket használó prediktív karbantartás segít a problémák korai észlelésében és a váratlan leállások elkerülésében.

Befolyásolhatják-e a nyomtatott áramköri lapok tervezésének változásai az átviteli teljesítményt?

Igen. Az egyszerű beállítások, például a furatméretek növelése vagy az alkatrészek távolságának javítása gyorsabb forrasztást és kevesebb hibát tesz lehetővé. Terveit a gyárthatóságot szem előtt tartva kell felülvizsgálnia.

Milyen szerepet játszik a kezelői képzés az áteresztőképességben?

A kezelői képzés biztosítja, hogy csapata megértse a gép működését, a hibaelhárítást és a folyamat optimalizálását. A jól képzett személyzet csökkenti a hibák számát, felgyorsítja az átállásokat, és fenntartja az egyenletes minőséget.

A szoftverfrissítések változtatnak a szelektív forrasztáson?

Absolutely! Software upgrades give you better process control, real-time monitoring, and automated adjustments. You can quickly adapt to new products and maintain high throughput with fewer manual interventions.