<img src=”https://www.chuxin-smt.com/top-mistakes-in-reflow-soldering-high-defect-rates/” alt=”How To Prevent Defects” /> And Ensure Clean SMT Assemblies

A kritikus tényezőkre összpontosítva megelőzheti a hibákat és tisztán tarthatja az SMT szerelvényeket. Kezdje egy robusztus PCB-tervezéssel és válasszon kiváló minőségű anyagokat. Használjon precíz berendezés-kalibrálást és szigorú folyamatellenőrzést. A tisztaság minden szakaszban megbízható eredményeket biztosít. Figyeljen minden részletre. A következetes gyakorlatok és a rendszeres ellenőrzés segít megelőzni a hibákat és hibátlan szerelvényeket szállítani.

A legfontosabb tudnivalók

- Kezdje egy robusztus PCB-tervezéssel, és válasszon kiváló minőségű anyagokat a hibák minimalizálása érdekében.

- Rendszeresen kalibrálja a berendezéseket, például pick-and-place gépek és reflow kemencék a pontosság biztosítása érdekében.

- Tartsa tisztán a munkaterületeket, és kövesse a tisztatéri protokollokat a szennyeződés megelőzése érdekében.

- Gondosan ellenőrizze az összeszerelési folyamatot, beleértve a forrasztópaszta mennyiségét és a hőmérsékleti profilokat.

- Képezze ki jól a személyzetét, és alkalmazzon alapos ellenőrzési módszereket a hibák korai felismerése és kijavítása érdekében.

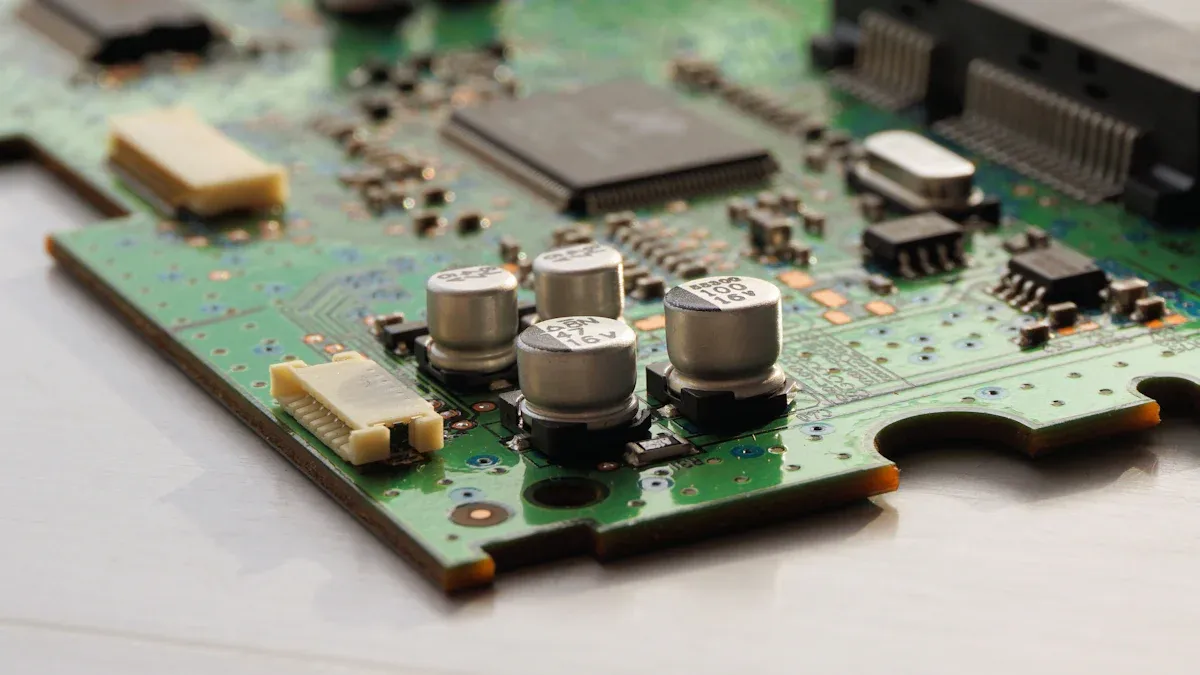

SMT hibák

Forrasztási problémák

Találkozol forrasztási problémák gyakrabban, mint bármely más hiba az SMT-összeszerelés során. A forrasztópaszta nyomtatási hibák a forrasztási hibák akár 90%-jét is kitehetik.. Gyakori problémák közé tartoznak a forrasztási hidak, a nyitott forrasztási pontok és a nem megfelelő forrasztási kapcsolatok. Ezek a hibák általában a túlzott forrasztópaszta-felhasználás, a rossz sablontervezés vagy a nyomtatás során bekövetkező eltolódás eredményeként jelentkeznek. Problémák akkor is felmerülhetnek, ha a berendezés kalibrálása nem megfelelő, vagy ha szennyeződés befolyásolja a forrasztási folyamatot.

Tipp: A gyártás megkezdése előtt mindig ellenőrizze a forrasztópaszta mennyiségét és a sablon igazítását.

| Defect Type | Percentage of Soldering Defects |

| ———————– | ——————————————————————————- |

| Open Solder Joints | 35% |

| Solder Shorts (Bridges) | 20% |

| Component Misalignment | 20% |

Eltérés

Az eltérítés akkor fordul elő, amikor az alkatrészek nem illeszkednek megfelelően a PCB-padokra. Ez a hiba a pick-and-place gépek mechanikai problémái, a fúvóka kopása vagy a fej pontatlan mozgása miatt vehető észre. Anyagproblémák, például a deszkák elgörbülése, a padok méretének eltérései és a felület szennyeződése is hozzájárulnak ehhez. Környezeti tényezők, például a hőmérséklet-változások és a páratartalom is okozhatják az alkatrészek elmozdulását. Tombstoning, ahol egy alkatrész függőlegesen áll, gyakran a reflow során egyenetlen melegítés eredménye.

- Berendezés kalibrációs hibák

- Hajlított vagy szennyezett deszkák

- Helytelen elhelyezési nyomás

- Hőmérséklet- és páratartalom-ingadozások

Szennyeződés

A szennyeződés befolyásolja a forraszthatóságot és a megbízhatóságot. A PCB felületén vagy alkatrészein maradó por, olaj és maradványok szennyeződést okoznak. A nem megfelelő tisztítási gyakorlatok és a helytelen kezelés idegen részecskéket eredményeznek. Ezek a szennyeződések megakadályozzák a forrasztás megfelelő nedvesítését, és a következőket okozhatják: nyitott illesztések vagy gyenge kapcsolatok. A szennyeződés kockázatának csökkentése érdekében gondoskodnia kell a munkaterület tisztaságáról és a megfelelő tárolásról.

Elektromos meghibásodások

Az SMT szerelvények elektromos meghibásodásainak számos oka lehet. Hegesztési hibák, forrasztási áthidalás, és leggyakrabban a nem megfelelő forrasztási pontok. A rossz minőségű alkatrészek, a helytelen újraolvasztási profilok és a nem megfelelő karbantartás vezetnek ezekhez a problémákhoz. A nem nedvesítő hibák akkor fordulnak elő, amikor a PCB felületei nincsenek megfelelően előkészítve, vagy túl sokáig tárolják őket. A szélsőséges hőmérsékletek és a gyors hőmérséklet-változások repedéseket és csatlakozási hibákat okoznak.

| Electrical Failure | Root Cause |

| —————————- | ———————————————- |

| Solder bridging | Excess solder paste, stencil misalignment |

| Insufficient solder joints | Clogged stencil, poor coplanarity, PCB defects |

| Non-wetting failures | Poor surface prep, plating deterioration |

| Temperature-related failures | Rapid temperature changes, extremes |

Megjegyzés: A rendszeres ellenőrzés és folyamatirányítás segít ezeket a hibákat korán felismerni és fenntartani az összeszerelés minőségét.

Hibák megelőzése

Tervezés optimalizálása

A hibákat megelőzheti, ha robusztus tervezési optimalizálással kezdi. Fókuszáljon a pad geometriájára, a sablon nyílására és a PCB elrendezésére. Szimmetrikus párnákat használjon, és kövesse az IPC szabványokat. hogy biztosítsa a forrasztóanyag egyenletes nedvesítését és melegítését. Válassza ki a megfelelő felületi bevonatot, például ENIG vagy merülőón, az egyenletes forraszthatóság érdekében. Finomítsa a sablon kialakítását és szabályozza a paszta vastagságát, hogy elkerülje az egyenetlen forrasztási mennyiséget. Szimulálja a hőeloszlást, és működjön együtt gyártójával, hogy a gyártás megkezdése előtt azonosítsák a lehetséges problémákat.

Tipp: A reflow profilok beállítása és a hőteljesítmény kiegyensúlyozása a tombstoning és a forrasztási hidak minimalizálása érdekében.

Empirikus tanulmányok szerint a sablonnyomtatás akár 70% forrasztási hiba. A sablon paramétereinek optimalizálása—például a nyílás területe, vastagság, nyomtatási sebesség és a rakelt nyomás—statisztikailag csökkenti a hibaarányt és javítja az első átfutási hozamot. Használjon statisztikai ellenőrzési folyamatokat és AI-vezérelt modellezést a nyomtatás konzisztenciájának és megbízhatóságának javításához.

- Optimalizálja a pad és a nyomvonalak tervezését

- Válassza ki a megfelelő sablonvastagságot

- Hőeloszlás szimulálása és tesztelése

- Együttműködés a gyártókkal a DFM-ellenőrzések terén

Anyagválasztás

Az anyagválasztás kritikus szerepet játszik a hibák megelőzésében. Válasszon az alkalmazásához megfelelő részecskeméretű forrasztópasztát. A finomabb részecskék (4-es vagy 5-ös típus) a legalkalmasabbak a finom rácsozású alkatrészekhez, és csökkentik a hidak, a sírkövek és az üregek kialakulását. Győződjön meg arról, hogy a forrasztópaszta kompatibilitása az alkatrészekkel és a forrasztópaszta-folyadékkal az intermetallikus képződés és a hőterhelés elkerülése érdekében.

- A forrasztópasztát hideg, száraz helyen tárolja.

- Használjon magas aktivitású forrasztópasztát a jobb nedvesítés érdekében.

- Az összeszerelés előtt ellenőrizze az alkatrészek oxidációját és nedvességtartalmát.

A tanulmányok azt mutatják, hogy a megfelelő forrasztópaszta részecskeméret kiválasztása a hibaarányt akár 30%-vel csökkenteni nagy sűrűségű szerelvényekben. Értékelje a forrasztópaszta viszkozitását, nyomtathatóságát, csúszását, forrasztógömbösödését és nedvesítő képességét. Tartson biztonsági készletet és figyelje a tételek konzisztenciáját a változékonyság elkerülése érdekében.

Megjegyzés: A forrasztópaszta és az alkatrészek megfelelő tárolása és kezelése segít megelőzni a később nehezen javítható hibákat.

Berendezések kalibrálása

A berendezéseket rendszeresen kalibrálni kell a hibák elkerülése és az optimális teljesítmény fenntartása érdekében. A kalibrálás biztosítja a komponensek pontos elhelyezkedését és a forrasztópaszta egyenletes felvitelét. A kezdeti és időszakos újrakalibrálást képzett technikusoknak kell elvégezniük. a megelőző karbantartási ütemterv részeként.

- Heti: A pick-and-place gépek újrakalibrálása

- Havonta: Ellenőrizze az igazítást és végezzen alapos ellenőrzéseket

- Naponta: Figyelje a berendezés állapotát, de teljes kalibrálás nem szükséges.

| Kalibrációs hiba típusa | Resulting SMT Defects | Prevention Methods |

| ————————————————————————————————————– | ———————————————— | ——————————————————————- |

| Pick-and-Place Machine Calibration | Component misalignment, misplacement | Regular calibration, vision alignment, and operator training |

| Stencil Printer Calibration | Solder paste misprinting, inconsistent paste | Regular cleaning, proper calibration |

| Reflow Oven Calibration | Cold solder joints, tombstoning, thermal defects | Precise thermal profiling, oven maintenance, temperature monitoring |

Rendszeres kalibrálás és karbantartás segít megelőzni az olyan hibákat, mint az eltolódás, a hideg forrasztási pontok és a hőhatás okozta meghibásodások.

Folyamatirányítás

A folyamatirányítás elengedhetetlen, ha meg akarja előzni a hibákat és maximalizálni szeretné a hozamot. Optimalizálja a reflow profilját, hogy biztosítsa az egyenletes melegítést és hűtést. Használja fejlett hőprofil-elemző eszközök az ólommentes forrasztáshoz szükséges csúcshőmérséklet fenntartása. Figyelje a sütő hőmérsékletének egyenletességét ±5 °C-on belül. és a szállítószalag sebességének beállítása különböző táblaméretekhez.

- Ellenőrizze a forrasztópaszta mennyiségét és kerülje a túlmelegedést

- A kiegyensúlyozó párna méretei és a paszta lerakódásai

- Tartsa fenn a műhely hőmérsékletét (18 °C–28 °C) és páratartalmát (40%–70%)

- Ellenőrizze a PCB felületét deformáció, oxidáció és karcolások szempontjából.

Automatizált előrejelző eszközök és AI-alapú optimalizálási módszerek segít megtalálni a több termékhez megfelelő robusztus profilokat. Ezek a fejlesztések minimalizálják a hibákat, javítják a forrasztási pontok minőségét és növelik a megbízhatóságot.

Felhívás: A következetes folyamatirányítás csökkenti a forrasztási hidak, a sírkőhatás és az eltérítés kialakulását, segítve ezzel a hibák megelőzését az SMT-összeszerelés minden szakaszában.

Képzés

A személyzet képzése az egyik leghatékonyabb módszer a hibák megelőzésére. Átfogó képzési programok keretében az operátorok elsajátíthatják az alapvető forrasztási technikákat és a hibák osztályozását. Használjon gyakorlati tanfolyamokat és Hat Sigma módszertanok a hibák észlelésének pontosságának és ismételhetőségének javítása érdekében.

- Rendszeres képzéseket és visszajelzési üléseket szervezzen

- Az üzemeltetők IPC-A-610 szabványok szerinti tanúsítása

- KPI-k és minőségi mutatók használata a teljesítmény nyomon követéséhez

| Minőségi mutató | Role of Training | Measurable Outcome |

| ———————————————————————————– | ——————————————————————– | ————————————- |

| First Pass Yield (FPY) | Training on inspection tools and standards improves initial quality. | Higher FPY, fewer defects and rework. |

| Defects Per Million Opp. | Skilled operators reduce defects through better process control. | Lower DPMO, improved precision. |

| Customer Return Rates | Training enables effective CAPA and quality assurance practices. | Reduced returns, higher reliability. |

| Certification (IPC-A-610) | Training and certification ensure consistent inspection standards. | Standardized checks, reduced errors. |

A rendszeres képzés csökkenti az állásidőt, növeli a termelékenységet és csökkenti a hibaarányt.. A jól képzett operátorok gyorsan alkalmazkodnak az új technológiához és magas teljesítményt nyújtanak.

Tipp: A folyamatos képzés és tanúsítás segít megelőzni a hibákat és fenntartani az SMT-összeszerelések állandó minőségét.

Összeszerelés legjobb gyakorlata

Tisztatéri protokollok

A szennyeződések és hibák elkerülése érdekében ellenőriznie kell az összeszerelési környezetet. Az SMT gyártás során a tisztatereknek meg kell felelniük a következő követelményeknek ISO 14644-1 szabványok, amelyek szabályozzák a levegőben lévő részecskéket, a hőmérsékletet, a páratartalmat és a nyomást. A legtöbb SMT tisztatér ISO 7. vagy 8. osztály, szigorú korlátozások fenntartása a részecskeszámra vonatkozóan és gyors légcserélő rendszerek használata.

| ISO Class | Max Particle Count (0.5μm) | Air Change Rate (per hour) | Typical Gowning |

| ——— | ————————– | ————————– | —————————— |

| ISO 7 | 10,000 | 60–120 | Smock, shoe covers, hair cover |

| ISO 8 | 35,200,000 | 10–25 | Hair net, basic lab attire |

Viselnie kell ESD kötények, kesztyűk és hajhálók, és kövesse a higiéniai előírásokat a szennyeződés minimalizálása érdekében. A tisztatéri elrendezés elkülöníti a tárolási, összeszerelési és ellenőrzési zónákat. Ezen előírások betartásával csökkenti a levegőben terjedő részecskék számát és csökkenti a véletlenszerű, nehezen diagnosztizálható hibák kockázatát, ami javítja a hosszú távú megbízhatóságot.

Tipp: A rendszeres tisztítás és a tervezett ellenőrzések biztosítják, hogy tisztatéri megfelelő legyen a szükséges szabványoknak, és támogatják a magas színvonalú összeszerelést.

Tárolás és kezelés

A megfelelő tárolás és kezelés megvédi az alkatrészeket a nedvességtől és a statikus elektromosságtól. Mindig használjon antisztatikus zsákokat és vezető konténereket a statikus elektromosság felhalmozódásának megakadályozására. A nedvességre érzékeny eszközöket száraz szekrényekben tárolja. 10% alatti páratartalom. Ha nincs megfelelően szellőző szekrénye, használjon lezárt, nedvességálló zsákokat, amelyek szárítóanyagot és páratartalom-jelzőt tartalmaznak.

- Minden csomagot jelölje meg ESD- és nedvességre vonatkozó figyelmeztetésekkel..

- A tárolóhelyiségeket páratartalom- és hőmérséklet-érzékelőkkel kell figyelni.

- Az összeszerelés előtt ellenőrizze az alkatrészeket korrózió vagy sérülés szempontjából.

A nem megfelelő tárolás rombolja a bevonatot és a felületeket, csökkenti a forraszthatóságot és növeli a hibaarányt. Önnek kellene kövesse a JEDEC MSL besorolásokat és előmelegítse az érzékeny alkatrészeket szükség esetén. Ezek a lépések megőrzik a forraszthatóságot és megakadályozzák a költséges utómunkálatokat.

ESD védelem

A szerelvényekben előforduló rejtett hibák elkerülése érdekében ellenőriznie kell a statikus elektromosságot. A munkaállomásokat szerelje fel statikus elektromosságot elvezető szőnyegek és ESD-biztonságos eszközök. Kötözze le magát csukló- vagy sarokpántokkal, és viseljen ESD-védőruházat. Tartsa a páratartalmat 50% RH körül, és használjon légionizátorokat a statikus feltöltődés semlegesítésére.

- A komponenseket statikus árnyékoló zsákokban tárolja és szállítsa.

- A személyzet képzése az ESD-kockázatokról és a kezelési eljárásokról.

- Rendszeresen ellenőrizze az ESD-vezérlőrendszereket.

A rejtett ESD-károsodás okozza a legtöbb ESD-vel kapcsolatos meghibásodást. és gyakran elkerüli a felderítést az ellenőrzés során. A hatékony ESD védelem biztosítja a hosszú távú megbízhatóságot és csökkenti a korai meghibásodások számát.

Karbantartás

A rendszeres karbantartás biztosítja a berendezések zavartalan működését és megelőzi a meghibásodásokat. Naponta tisztítsa meg az adagolókat, fúvókákat és szállítószalagokat, hogy elkerülje a szennyeződések felhalmozódását. Hetente kenje meg a mozgó alkatrészeket, és kalibrálja a gép beállításait. Havonta végezzen alapos tisztítást a látórendszereken, és hajtson végre pontossági teszteket.

| Frequency | Key Tasks |

| ——— | ——————————————————————————————————————————————————————————————————————— |

| Daily | Tisztítsa meg az adagolókat, a fúvókákat, ellenőrizze a szállítószalagokat és ellenőrizze a képfeldolgozó rendszert. |

| Weekly | Lubricate parts, inspect for wear, calibrate settings |

| Monthly | Deep clean, performance tests, review maintenance logs |

Előrejelző karbantartás és a rendszeres ellenőrzések segítenek a problémák korai felismerésében, a leállások csökkentésében és a magas hozam fenntartásában. Amikor vonja be csapatát a karbantartási rutinokba, javítja az üzemidőt és csökkenti a hibaarányt az SMT-soron.

Ellenőrzés és hibaelhárítás

Szemrevételezéses ellenőrzés

Ön támaszkodik kézi vizuális ellenőrzés (MVI) mint a minőségellenőrzés első fontos lépése. Képzett technikusok nagyító eszközöket használnak és szögletes megvilágítás a felületi hibák, például hideg forrasztási pontok, forrasztási hidak és rosszul beállított alkatrészek észleléséhez. A megfelelő megvilágítás feltárja azokat a finom hibákat, amelyeket a gépek nem vesznek észre. A kézi ellenőrzés leginkább végső ellenőrzésként működik, az automatizált rendszerek befejezése után észlelve a kisebb hibákat. Ezzel a módszerrel azonban nem lehet rejtett vagy belső hibákat észlelni.

Tipp: A legátfogóbb hibajelzés érdekében kombinálja a vizuális ellenőrzést automatizált rendszerekkel.

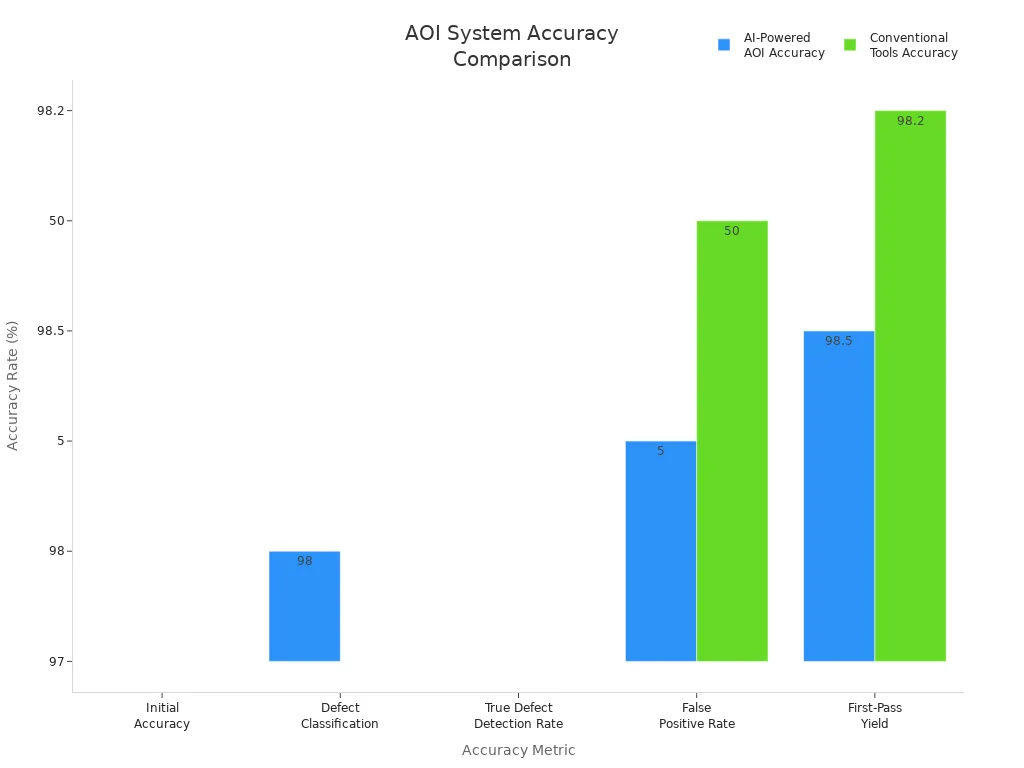

AOI

Az automatizált optikai ellenőrzés (AOI) nagy felbontású kamerákat és fejlett képfeldolgozást használ az összeállítások gyors beolvasásához. Az AOI kiválóan alkalmas hiányzó alkatrészek, forrasztási hibák és eltérések felkutatására. A modern AOI rendszerek 95% feletti hibajelentési arányok, biztosítva, hogy csak a minőségi táblák kerüljenek tovább. Az AI-alapú AOI tovább növeli a pontosságot, csökkenti a téves pozitív eredményeket és javítja az első átfutási hozamot.

| Metric | AI-alapú AOI pontosság | Conventional Tools Accuracy |

| ————————– | ———————————————————————————————————————– | ————————— |

| Initial Accuracy | 97% | N/A |

| Defect Classification | 97–99% | Lower (unspecified) |

| True Defect Detection Rate | >97% | Lower |

| False Positive Rate | 4–6% | ~50% |

| First-Pass Yield | ~98.5% | ~98.2% |

Az AOI gyorsaságának és konzisztenciájának előnyeit élvezheti, de ne feledje, hogy az AOI nem lát a komponensek alá.

Röntgen

Röntgenvizsgálat (AXI) lehetővé teszi az összeszerelések belsejének roncsolásmentes megtekintését. Felismerheti rejtett forrasztási hibák BGA-k, QFN-ek és többrétegű NYÁK-ok alatt – olyan problémák, amelyeket az AOI és a vizuális ellenőrzés nem képes felismerni. Az AXI feltárja a forrasztási üregeket, repedéseket és hiányzó forrasztási gömböket, amelyek kritikus fontosságúak a repülőgépiparban vagy az orvostudományban használt, nagy megbízhatóságot igénylő termékek esetében. Bár a röntgenvizsgálat hosszabb időt vesz igénybe és többe kerül, biztosítja, hogy a belső hibákat még azok meghibásodást okozása előtt felismerje.

- Az AXI ellenőrzi a rejtett illesztéseket és a belső rétegeket.

- Az AOI gyorsan ellenőrzi a felületi hibákat.

- A két módszer kombinálása a legjobb lefedettséget biztosítja.

Alapvető okok elemzése

Ha hibákat talál, meg kell határoznia azok kiváltó okait, hogy megakadályozza azok ismételt előfordulását. A legtöbb SMT-hiba a következőkből származik: gyakori változatok például a forrasztási profil változásai, a környezeti hőmérséklet ingadozása vagy az anyagok eltérő minősége. Néha speciális okok, például berendezés meghibásodás vagy kezelői hiba is okozhatnak egyedi problémákat. A gyakori okokat a folyamatok optimalizálásával és szigorú ellenőrzésekkel lehet kezelni. A speciális okok esetében korrekciós intézkedéseket kell hozni, például a gépek újrakalibrálását vagy a személyzet újraképzését.

- Használat nagy pontosságú elhelyezés és rendszeres kalibrálás az eltérítés csökkentése érdekében.

- Figyelje a forrasztópaszta felvitelét és az újraolvasztási profilokat, hogy elkerülje a hidak és hideg kötések kialakulását.

- A komponensek szabványosítása és a beérkező anyagok konzisztenciájának ellenőrzése.

Megjegyzés: A hatékony hibaelhárítás ötvözi a vizsgálati adatokat a folyamatelemzéssel, segítve a minőség javítását és a költséges utómunkák csökkentését.

A tiszta SMT-szerelvényeket akkor érheted el, ha a folyamatirányításra, a személyzet képzésére és a alapos ellenőrzés.

- Használjon integrált rendszereket és többszintű ellenőrző kapuk a hibák korai felismerése és az első átfutási hozam növelése érdekében.

- Alkalmazzon bevált gyakorlatokat, mint például pontos elhelyezés, optimalizált forrasztópaszta és automatizált reflow kemencék a hosszú távú megbízhatóság érdekében.

A folyamatok következetes felülvizsgálata és az iparági szabványok betartása segít megőrizni a minőséget és csökkentse a költséges meghibásodásokat.

GYIK

Mi az SMT-hibák leggyakoribb oka?

Gyakran előfordul, hogy a fő ok a forrasztópaszta nyomtatási hibája. Ezek a hibák forrasztási hidakhoz, nyitott illesztésekhez és eltérő illesztésekhez vezetnek.

Tipp: A gyártás megkezdése előtt mindig ellenőrizze a sablon igazítását és a paszta mennyiségét.

Hogyan tarthatja tisztán SMT szerelvényét?

Tisztatéri protokollokat kell alkalmazni, ESD-biztos ruházatot kell viselni, és a felületeket rendszeresen tisztítani kell. Az alkatrészeket zárt tartályokban kell tárolni.

- A munkaállomásokat naponta tisztítsa meg

- Használjon légszűrő rendszereket

- Ellenőrizze, hogy nincs-e por és maradékanyag

Miért fontos a berendezések kalibrálása az SMT-ben?

A kalibrálás biztosítja a pontos elhelyezést és az egyenletes forrasztást. A nem kalibrált gépek eltéréseket, rossz forrasztási pontokat és magasabb hibaarányt okoznak.

| Task | Frequency |

| ————— | ——— |

| Pick-and-place | Weekly |

| Stencil printer | Monthly |

| Reflow oven | Monthly |

Hogyan lehet megelőzni az ESD-károsodást az összeszerelés során?

Csuklópántokkal kell földelni magát, és ESD szőnyegeket kell használnia. Az alkatrészeket statikus elektromosságot árnyékoló zsákokban tárolja.

Megjegyzés: Rendszeresen tesztelje ESD védelmi rendszereit a megbízhatóság biztosítása érdekében.