A hullámforrasztás során keletkező forrasztási áthidalásokat gyors cselekvéssel és bevált javítási módszerek alkalmazásával oldhatja meg. A gyors felismerés és a gyors cselekvés magas hozamot és alacsony költségeket biztosít. Az automatikus optikai ellenőrzés (AOI) például a hibák 99,5%-jét észleli, így akár 20%-tel is növelheti a hozamot, és 40%-tel csökkentheti az utómunka költségeit. Sok hiba a rossz rögzítőszerkezet-tervezésből ered, a nyílásméret hibái pedig a következő hibákat okozzák 42% áthidaló esetek. Ezeknek a kiváltó okoknak a kezelése segít a hibák csökkentésében és a gyártási folyamat javításában.

A legfontosabb tudnivalók

-

Gyorsan cselekedjen a forrasztási áthidalások kijavítása érdekében. Használjon forrasztópáka forrasztópálcával vagy forrasztószipkával a felesleges forraszanyag eltávolításához és a termelés fenntartásához.

-

Rendszeresen ellenőrizze munkáját. Használja a vizuális ellenőrzést és az elektromos vizsgálatot multiméterrel, hogy biztosítsa a javítások szilárdságát és megelőzze a jövőbeli problémákat.

-

Optimalizálja forrasztási folyamatát. Állítsa be a hullámmagasságot, a fluxus felhordását és az előmelegítést a forraszthidak kialakulásának kockázatának csökkentése érdekében.

-

Gondosan tervezze meg a PCB-ket. Tartsa meg a megfelelő távolságot a pads között, és használjon forrasztási maszk gátakat a nem kívánt csatlakozások megelőzésére.

-

Automatizált vizsgálati módszerek alkalmazása. Az automatizált optikai ellenőrzés (AOI) és a röntgenrendszerek segítenek a hibák korai felismerésében, időt és költségeket takarítva meg.

Forrasztási áthidalások rögzítése

Gyors gyártási javítások

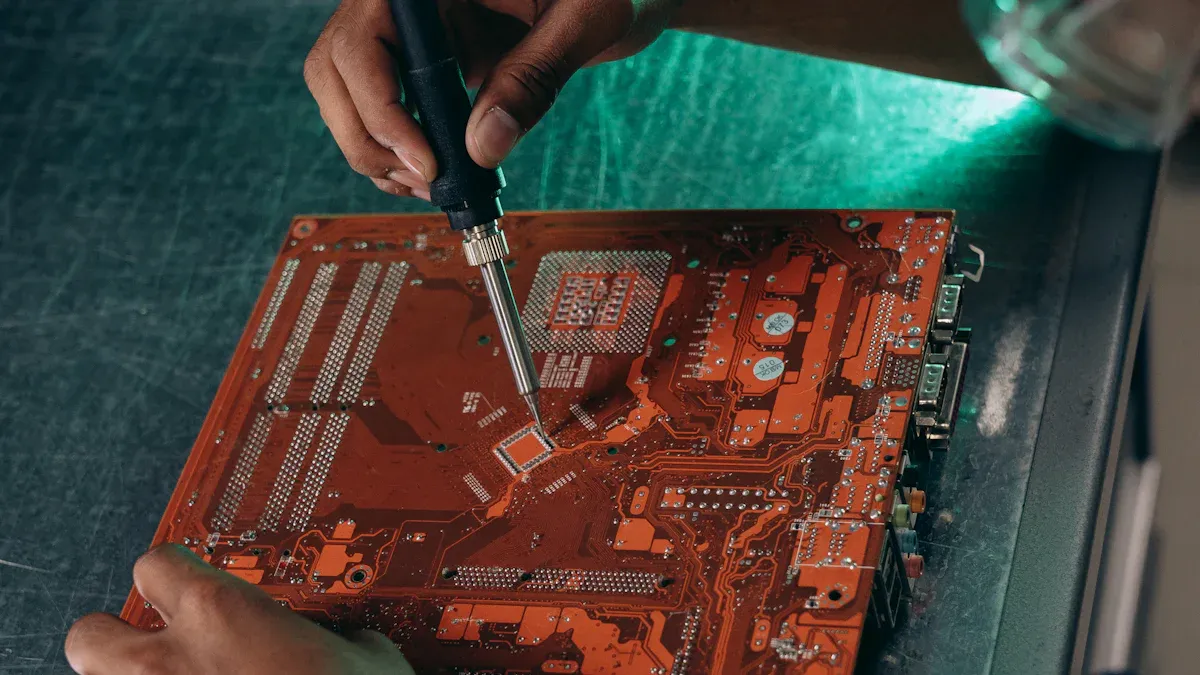

Ha hullámforrasztás közben forraszthidat észlel, gyorsan kell cselekednie, hogy a gyártósor mozgásban maradjon. Kezdje az érintett terület azonosításával. Használjon forrasztópákát a híd felmelegítéséhez, majd válassza ki a megfelelő eszközt a felesleges forraszanyag eltávolításához.

|

Előnyök |

Hátrányok |

|

|---|---|---|

|

Forrasztópálca |

Precíz, ideális kis területekhez, jól használható SMT alkatrészekhez |

Nagy mennyiségek esetén időigényes, maradványokat hagyhat maga után. |

|

Forrasztás szívó |

Gyorsabb a nagyobb hidaknál, nagyobb mennyiségek kezelése |

Ügyességet igényel a sérülések elkerülése, szűk helyeken kevésbé hatékony. |

A kis, szűk helyekre használhat forrasztható kanócot. Helyezze a kanócot a híd fölé, alkalmazza a vasalót, és hagyja, hogy a forraszanyag beivódjon a fonatba. Nagyobb hidaknál jól működik a forraszszívó. Melegítse fel a forraszanyagot, indítsa be a szívószálat, és húzza le a felesleget. Mindig ellenőrizze a munkáját, hogy elkerülje a párnák vagy nyomvonalak sérülését.

Azt is megteheti, hogy gyors folyamatbeállítások a további forrasztás áthidalásának megakadályozása érdekében:

-

Alacsonyabb hullámmagasság ha túl sok forraszanyag gyűlik össze a vezetékeken.

-

Állítsa be a fluxus felhordását az egyenletes fedés biztosítása és a hídképződés csökkentése érdekében.

-

Vigyen fel védőbevonatot, hogy megakadályozza a forraszanyag nem kívánt csatlakozások kialakulását.

Tipp: Tartsa tisztán és jól karbantartott szerszámait. A piszkos hegyek vagy az eltömődött szívók megnehezíthetik és kevésbé hatékonnyá tehetik a javítást.

Forrasztás utáni műveletek

Miután eltávolította a forrasztóhidat, meg kell győződnie arról, hogy a javítás szilárd. A szemrevételezés segít, de az elektromos vizsgálat valódi biztonságot ad. Használjon multiméter a javított terület ellenőrzéséhez.

-

Állítsa a multimétert folytonossági üzemmódba.

-

Érintse meg a szondákat az áthidalt párnákhoz vagy vezetékekhez.

-

Figyeljen a hangjelzésre, vagy ellenőrizze a kijelzőn az alacsony ellenállást. Ez azt jelenti, hogy jó a kapcsolat.

-

Tesztelje a közeli padokat, hogy megbizonyosodjon arról, hogy nem hozott létre új hidat.

A multiméter segít megtalálni a rejtett problémákat. Biztosítja, hogy az áramkör a terveknek megfelelően működjön, és hogy minden alkatrész megfelelően legyen forrasztva. Az elektromos csatlakozások tesztelése létfontosságú a nyomtatott áramköri lapok gyártása során. Segítenek a problémák felismerésében, mielőtt a lap a következő fázisba kerülne.

Megjegyzés: Minden javítás után mindig végezzen vizsgálatot. Ez a lépés megelőzi a költséges utómunkálatokat, és magas szinten tartja a minőséget.

Ha ezeket a lépéseket követi, gyorsan kijavíthatja a forrasztási áthidalásokat, és zökkenőmentesen működteti a gyártósorát.

Forrasztási áthidalás okai

Gyakori folyamatproblémák

Sok forrasztási problémát megelőzhet, ha megérti, hogy mi okozza azokat. A forrasztási hídképződés gyakran a hullámforrasztás során elkövetett eljárási hibákkal kezdődik. Az alábbi táblázat a leggyakoribb, folyamathoz kapcsolódó problémákat és azok hatásait mutatja be:

|

Ok |

Leírás |

|---|---|

|

A túl sok fluxus hídképződéshez vezethet. |

|

|

Nem megfelelő fluxuslefedettség |

A nem elegendő fluxus vízelvezetési problémákat okozhat. |

|

Nem megfelelő forrasztótégely hőmérséklet |

A nem megfelelő hőmérséklet befolyásolja a forrasztás minőségét. |

|

Board merülési mélység |

A túl mély merítés hídképződéshez vezethet. |

|

Helytelen forrasztótégely karbantartás |

A korpa befolyásolhatja a forraszanyag minőségét. |

|

Az alkatrészek rossz forraszthatósága |

Az oxidáció vagy a rossz galvanizálás akadályozhatja a forrasztást. |

Problémákat okozhat az is, ha gyors szállítószalagsebességet használ, vagy túl alacsony előmelegítési hőmérsékletet állít be. Ezek a hibák csökkenthetik a forraszanyag viszkozitását és valószínűbbé tehetik a hídképződést. A rossz NYÁK-tervezés, például a keskeny pad-döntések vagy a szabálytalan pin-elhelyezések szintén kihívásokat okozhatnak a folyamat során.

Tipp: Rendszeresen ellenőrizze a forrasztótégelyt és a folyósítószer alkalmazását, hogy ezeket a problémákat időben észrevegye.

Tervezéssel kapcsolatos tényezők

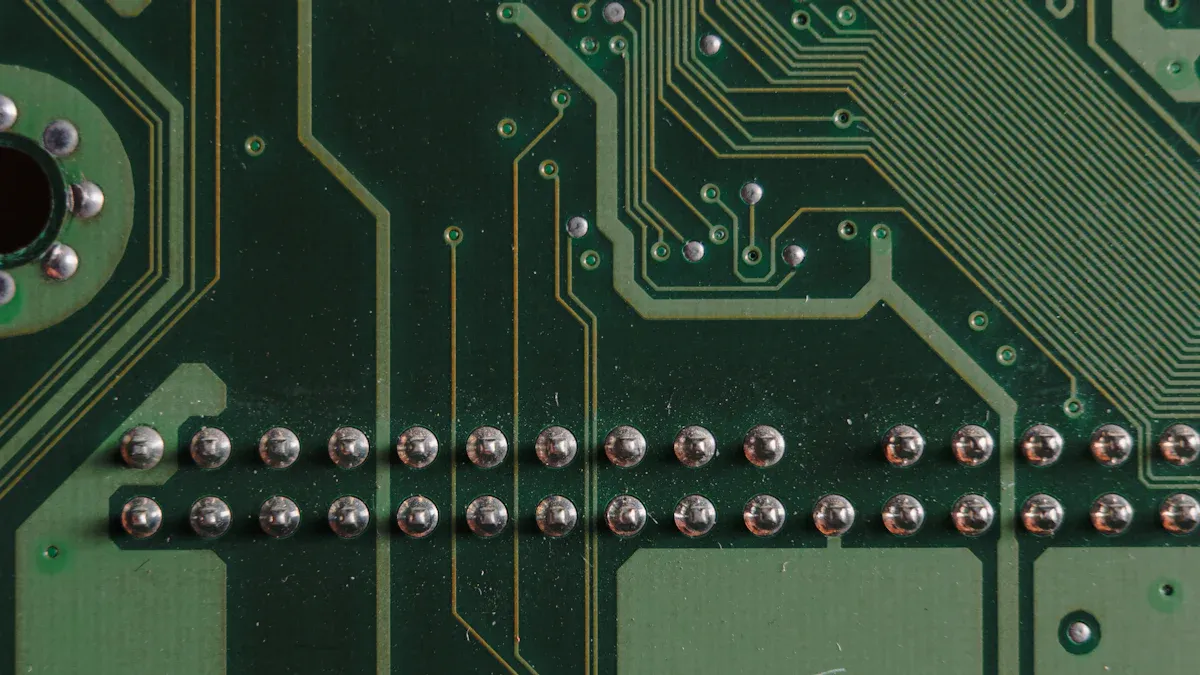

A NYÁK tervezési döntései nagy szerepet játszanak a forrasztási áthidalások megelőzésében. Ha túl közel helyezi el a lapkákat vagy nyomvonalakat egymáshoz, akkor növeli a hídképződés kockázatát, különösen akkor, ha a pad távolság 0,2 mm alá csökken. Hiányzó forrasztási maszk a pads között több rezet tesz ki, ami szintén nem kívánt csatlakozásokat okozhat.

A kockázat csökkentése érdekében kövesse az alábbi tervezési tippeket:

-

Az árnyékolás elkerülése érdekében az átmenő furatú alkatrészeket a forrasztási hullám irányával párhuzamosan igazítsa.

-

Tartson legalább 2,54 mm (0,1 hüvelyk) távolságot az átmenő vezetékek között.

-

A magasabb alkatrészeket a hullám hátulsó szélénél helyezze el, hogy elkerülje az árnyékolást.

-

Csoportosítsa a hasonló alkatrészeket az egyenletes forrasztás érdekében.

-

Használja a sátorozáson keresztül a szabadon lévő gyűrűs gyűrűk lefedésére és a rövidzárlatok minimalizálására.

-

Fenntartani egy minimum 4 mil-es forrasztási maszkszövet a zöld és 5 mil a többi szín esetében.

-

A forrasztási maszk nyílását igazítsa a pad méretéhez, hogy elkerülje az extra réz kitettséget.

A gondos tervezés és az okos tervezési döntések segítenek elkerülni a forrasztási áthidalásokat és javítani az általános hozamot.

Forrasztási áthidalások azonosítása

Szemrevételezéses ellenőrzés

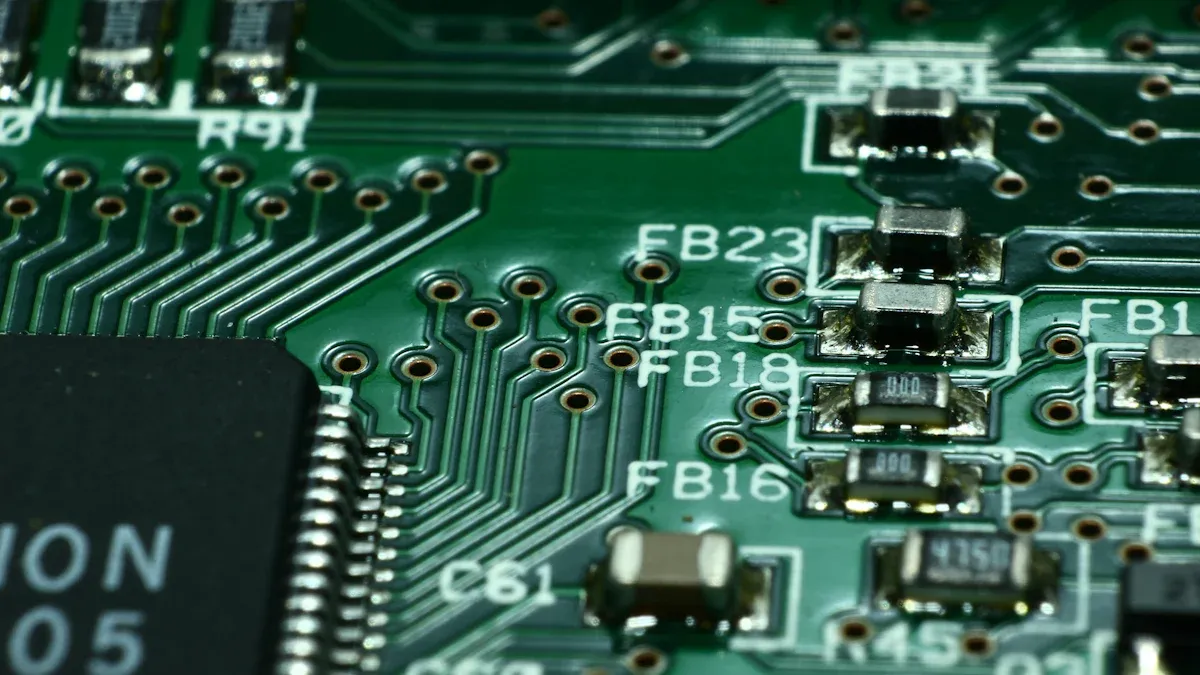

A forrasztás áthidalását korán észreveheti, ha óvatos szemrevételezés. Kezdje a forrasztási varratok vizsgálatát jó megvilágítás mellett. Használjon nagyítót vagy legalább 10-szeres nagyítású mikroszkópot. Keressen fényes, összefüggő forrasztási kapcsolatokat olyan csapok vagy pads között, amelyeknek nem kellene kapcsolódniuk. Ezek a hidak gyakran két pontot összekötő kis pacák vagy forraszvonal formájában jelennek meg.

A forrasztóhidak felismerésének legegyszerűbb módja a nagyítás alatti gondos szemrevételezés. Egy legalább 10-szeres nagyítású mikroszkóp segítségével keressen fényes, összefüggő forrasztási kapcsolatokat olyan szomszédos pads vagy csapok között, amelyeknek nem kellene kapcsolódniuk.

A nagyüzemi gyártás során gyakran támaszkodik Automatizált optikai ellenőrzés (AOI) rendszerek. Az AOI nagy felbontású kamerákat és intelligens algoritmusokat használ az egyes nyomtatott áramköri lapok hibakereséséhez. Ez a módszer képes felismerni forrasztási áthidalás akár 99.9% pontosság. Az AOI-rendszerek korán észlelik a problémákat, így még azelőtt kijavíthatók, hogy a táblák továbbhaladnának a sorban.

Az összetettebb táblákhoz használhatja az automatizált röntgenvizsgálatot (AXI) is. Az AXI segít megtalálni a rejtett áthidalásokat, amelyeket a vizuális ellenőrzés esetleg nem vesz észre, különösen a nagyméretű alkatrészek alatt.

-

Szemrevételezés: Nagyítással vizsgálja meg a forrasztási kötéseket a hibák szempontjából.

-

AOI: Kamerák és szoftverek használata a hidak gyors és pontos felismeréséhez.

-

AXI: Alkalmazza a röntgenképalkotást a rejtett forrasztási problémák kiszűrésére.

Elektromos tesztelés

Miután befejezte a vizuális ellenőrzést, az eredményeket elektromos vizsgálatokkal kell megerősítenie. Ez a lépés segít megtalálni minden olyan rejtett forrasztási áthidalást, amelyet esetleg nem vett észre.

|

Leírás |

|

|---|---|

|

Folyamatossági vizsgálat |

Multiméterrel ellenőrzi, hogy nincs-e rövidzárlat a csapok vagy a csatlakozóelemek között. A hangjelzés vagy az alacsony ellenállás forrasztóhidat jelez. |

|

Bekapcsolási tesztelés |

Az áramkör bekapcsolása a szokatlan viselkedés megfigyelésére, amely forrasztóhidakra utalhat. |

Állítsa a multimétert folytonossági üzemmódba. Érintse a szondákat a kérdéses csapokhoz vagy padokhoz. Ha hangjelzést hall vagy alacsony ellenállást lát, akkor hídra bukkant. A bekapcsolási tesztelés is feltárhatja a problémákat. Ha a kártya furcsán viselkedik vagy nem működik, ellenőrizze újra a forrasztási áthidalást.

A forrasztási áthidalások megelőzése

Folyamatbeállítások

A legtöbb forrasztási hídképződési probléma megelőzhető a következőkkel célzott folyamatbeállítások. Kezdje az alkatrészek összehangolásának és a forrasztási folyamat kezelésének optimalizálásával. A megfelelő igazítás megakadályozza, hogy a forrasztóanyag kihagyja a padsokat vagy egyenetlen kötéseket képezzen. Az SMD-alaprajzok beállítása és a nagy tűszámú csatlakozókhoz dummy tolvajpárnák hozzáadása szintén segít. Ezek a változtatások javítják a hozamot és csökkentik a hídképződés esélyét.

|

Folyamat beállítása |

Leírás |

|---|---|

|

Megakadályozza a forraszanyag kihagyásokat, egyenetlen kitöltéseket és áthidalásokat. |

|

|

SMD lábnyomok módosítása |

Biztosítja a megfelelő hézagokat, és a jobb hozam érdekében forraszanyag-tolvasztást biztosít. |

|

Dummy tolvajpárnák használata |

A nagyméretű csatlakozóknál a felesleges forraszanyagot lehúzza a hátráló csapokról. |

|

A tábla-hullám kölcsönhatás szabályozása |

Kezeli a tartózkodási időt és a merülési mélységet a hibák csökkentése érdekében. |

Ellenőriznie kell a forrasztási hullám magasságát és mennyiségét is. Tartsa a hullámmagasság 8-12 mm között a legjobb eredmény érdekében. Ha a hullám túl alacsony, akkor nem lesz teljes a lefedettség. Ha túl magas, fennáll a fröccsenés és a hídképződés veszélye. Kerülje a címet. túlzott szivattyúnyomás, ami instabil hullámokat hozhat létre és növelheti a hibákat. Állítsa be a hullámmagasságot úgy, hogy az ne haladja meg a PCB vastagságának 50%-jét a raklaphoz képest. Ez megakadályozza az alkatrészek kiemelését és a felesleges forraszanyag hídképződést.

Állítsa be a szállítószalag sebességét és a forrasztási hőmérsékletet az optimális eredmény érdekében. 1000 mm/perc szállítósebesség és 230 °C feletti forrasztási hőmérséklet esetén az áthidalási hibák arányát 0,3% alá csökkentik. Ezek a beállítások segítenek a teljes padfedettség elérésében anélkül, hogy üres helyeket vagy felesleges forraszanyagot okozna.

Tipp: Rendszeresen ellenőrizze a folyamat paramétereit. A sebesség, a hőmérséklet vagy a hullámmagasság apró változásai nagy hatással lehetnek a forrasztás minőségére.

Fluxus és előmelegítés

A fluxus kiválasztása és alkalmazása a forrasztási hidak kialakulásának megakadályozásához elengedhetetlen. Válasszon a NYÁK és az alkatrészek anyagának megfelelő folyasztószert. Egyenletesen vigye fel spray vagy habos rendszer segítségével. Az egyenletes lefedettség biztosítja, hogy a forraszanyag csak oda folyik, ahová szeretné.

A fluxus hőmérséklete és aktivitása számít. Ha a fluxus a formázás során túlságosan felmelegszik, a viszkozitása csökken. Ezáltal a forraszanyag nagyobb valószínűséggel hídképződhet. A NYÁK előmelegítése a hullámforrasztás előtt javítja a forraszanyag folyását és a felület nedvesítését. Az egyenletes, szabályozott előmelegítés segíti a folyasztószer megfelelő működését, és csökkenti a hídképződés kockázatát. Kerülje a lap túl gyors felmelegítését, mivel ez a folyasztószer túl gyors elpárolgását okozhatja, ami rossz nedvesedést és egyenetlen kötéseket eredményezhet.

-

Melegítse elő a nyomtatott áramkört fokozza a forrasztás folyását és egyenletes illesztések elérése.

-

Tartsa be a megfelelő előmelegítési hőmérsékletet és tartózkodási időt, hogy a fluxus ne égjen le forrasztás előtt.

-

A folyasztószer aktivitását igazítsa az alkatrészek forraszthatóságához, hogy elkerülje a túlzott aktiválást.

-

Figyelje a munkaterület páratartalmát és hőmérsékletét a fluxus egyenletes teljesítménye érdekében.

Megjegyzés: Nagyobb tűszámú csatlakozók a hullámra merőlegesen kell irányítani. Ha nem tudja megváltoztatni a tájolást, használja a forrasztótolvajok hogy a felesleges forraszanyagot lehúzza a hátráló csapokról. A PCB 15-30° közötti dőlése a forrasztópalettán szintén segít csökkenteni a hídképződést.

Forrasztási maszk és PCB tervezés

A jó NYÁK-tervezés nagy szerepet játszik a forrasztási áthidalások megelőzésében. Használja a címet. forrasztási maszk gátak a pads között, hogy akadályokat hozzon létre, amelyek megakadályozzák, hogy a forraszanyag oda folyjon, ahová nem szabadna. A forrasztási maszkok megakadályozzák a hidak kialakulását azáltal, hogy megakadályozzák a forraszanyagot a szomszédos pads összekapcsolásában. A forrasztási maszkot gondosan alkalmazza, különösen az alkatrészcsapok között.

Adjon hozzá rézforrasztótolvajokat a szorosan egymáshoz közeli padok közelében. Ezek a funkciók a felesleges forraszanyagot elvonják a kritikus területekről, csökkentve ezzel a hídképződés kockázatát. Győződjön meg arról, hogy a pad- és furatméretek megfelelőek. A túlméretezett pads csökkenti a csapok közötti távolságot, és növeli a hídképződés esélyét. Tartsa meg a megfelelő távolságot az alkatrészek között, és használjon segédjeleket a pontos elhelyezéshez.

-

A forrasztási maszk gátak a forraszanyag visszatartására szolgálnak.

-

A rézforrasztótolvajok a felesleges forraszanyagot az érzékeny területektől elirányítják.

-

Megfelelő méretezés és távolság csökkenti a nem kívánt kapcsolatok kockázatát.

Riasztás: A nem megfelelő, különösen a 2,54 mm-nél kisebb padtávolság nagymértékben növeli a forrasztás áthidalásának kockázatát.

Ellenőrzés és visszajelzés

A rendszeres ellenőrzés és a visszajelzés segít a forrasztási áthidalások korai felismerésében és a folyamat idővel történő javításában. Használjon kézi és automatizált ellenőrzési módszerek keverékét. A vizuális ellenőrzés nagyító eszközökkel lehetővé teszi a nyilvánvaló hibák kiszűrését. Az automatizált optikai ellenőrzési rendszerek (AOI) kamerákat és szoftvereket használnak a hídképződések gyors és pontos felismerésére. Az AOI akár 90%-vel is csökkentheti a hamis negatív eredményeket, és 10 másodperc alatt ellenőrizhet egy teljes nyomtatott áramkört. A röntgenvizsgálat megtalálja a kívülről nem látható rejtett hidakat.

|

Ellenőrzési módszer |

Leírás |

|---|---|

|

Szemrevételezéses ellenőrzés |

Kézi eljárás nagyítással a forrasztóhidak megtalálására. |

|

Automatizált optikai ellenőrzés (AOI) |

Kamerákat és szoftvereket használ a gyors és pontos hibaérzékeléshez. |

|

Röntgenvizsgálat |

Megtalálja a rejtett hibákat, például a külsőleg nem látható üregeket és hidakat. |

Az ellenőrzés visszajelző mechanizmusként is működik. A a hibaarányok nyomon követése és rendszeres auditok elvégzésével felismerheti a trendeket és javíthatja a folyamatokat. A statisztikai folyamatszabályozás (SPC) segít a variációk azonosításában és a forrasztási folyamat finomításában. A korai felismerés és a visszajelzés pénzt takarít meg az utómunka csökkentésével és a visszahívások megelőzésével.

-

Az AOI-rendszerek a kis hibákat még azelőtt felismerik, hogy azok nagy problémává válnának.

-

A rendszeres auditok és az SPC segít a magas minőség fenntartásában.

-

A vizsgálati visszajelzések segítségével a jobb eredmények érdekében módosíthatja a feldolgozási folyamatokat.

Tipp: Az ellenőrzési adatok felhasználása a folyamatos fejlesztés érdekében. Minél többet tanul a hibákból, annál kevesebbet fog látni a jövőben.

A hullámforrasztás során a forrasztóanyag áthidalását néhány kulcsfontosságú lépés betartásával oldhatja meg. Mindig ellenőrizze a hullámformát, erősítse meg a forrasztási koordinátákat, és biztosítsa megfelelő fluxusbetöltés. Szükség szerint állítsa be az előmelegítési hőmérsékletet és a forrasztási időt. A folyamat folyamatos nyomon követése, például a statisztikai folyamatszabályozás vagy a hozam trendelemzés segítségével segít a problémák korai felismerésében.

-

Vegyen részt gyakorlati képzési programokon, mint például Science of Soldering© vagy CTTI osztályok.

-

Tartsa egyszerűnek a folyamatot és tartsa fenn a távolságokat az Ön terveiben.

-

Rendszeres tesztelés és visszajelzés javítja a termék megbízhatóságát és csökkenti a költséges utómunkálatokat.

Következetes megelőzés és képzés növelje hozamát és erősítse márkája hírnevét.

GYIK

Mi az a forrasztóanyag áthidalás a hullámforrasztásnál?

A forrasztási áthidalás akkor következik be, amikor a forrasztóanyag két vagy több olyan párnát vagy csapot köt össze, amelyeknek külön kellene maradniuk. Ez nem kívánt elektromos kapcsolatot hoz létre. Ezeket a hidakat a csapok közötti fényes vonalak vagy pacák formájában lehet észrevenni.

Hogyan lehet gyorsan kijavítani egy forrasztóhidat?

A felesleges forraszanyag eltávolításához használhat forrasztópálcát vagy forraszszívót. Melegítse fel a hidat forrasztópáccsal, majd alkalmazza a kiválasztott eszközt. Mindig ellenőrizze a javítást multiméterrel.

Mi okozza a legtöbb forrasztási hídhibát?

A legtöbb forrasztóanyag áthidalása a túl sok forraszanyag, a rossz folyasztóanyag-felvitel vagy a helytelen NYÁK-tervezés miatt következik be. Akkor is előfordulhat áthidalás, ha rosszul állította be a hullámmagasságot vagy a hőmérsékletet.

Hogyan lehet megelőzni a forrasztás áthidalását, mielőtt az elkezdődne?

Optimalizálnia kell a folyamatot. Állítsa be a hullámmagasság, a fluxus és az előmelegítés beállításait. Használjon forrasztási maszk gátakat, és tartson elegendő helyet a pads között. A rendszeres ellenőrzés segít a problémák korai észlelésében.

Használható-e automatizált ellenőrzés a forrasztóhidak megtalálására?

Igen, használhat automatizált optikai ellenőrzést (AOI) vagy röntgensugaras rendszereket. Az AOI gyorsan megtalálja a leglátványosabb hidakat. A röntgenvizsgálat segít a nagyméretű alkatrészek alatt rejtőző hidak felderítésében.