Meningkatkan throughput dalam proses penyolderan selektif memerlukan perubahan yang ditargetkan. Anda dapat mencapai peningkatan yang signifikan dengan fokus pada tiga area kunci:

- Optimasi proses dengan analitik real-time, pemeliharaan prediktif, dan sensor pemantauan kondisi. Mengurangi waktu henti dan memungkinkan penyesuaian dinamis.

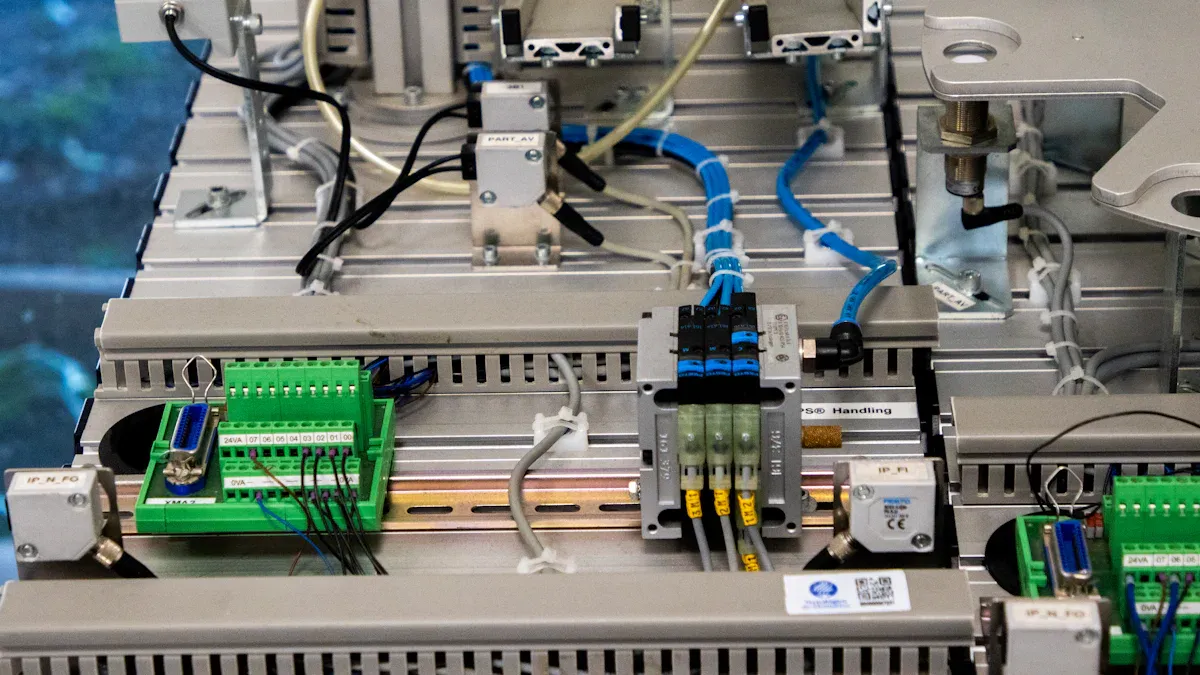

- Peningkatan peralatan, seperti arsitektur mesin modular dan manajemen termal canggih, mendukung pergantian cepat dan menjaga kualitas solder yang konsisten.

- Peningkatan alur kerja, termasuk penanganan material otomatis dan integrasi digital, memperlancar alur produksi dan meminimalkan intervensi manual.

Strategi-strategi ini membantu Anda meningkatkan throughput, memaksimalkan pemanfaatan sumber daya, dan menghasilkan hasil yang konsisten untuk lini produksi Anda.

Hal-hal Penting yang Dapat Dipetik

- Optimalkan pengaturan mesin seperti suhu solder, kecepatan konveyor, dan Pilihan nozzle untuk meningkatkan kecepatan dan kualitas.

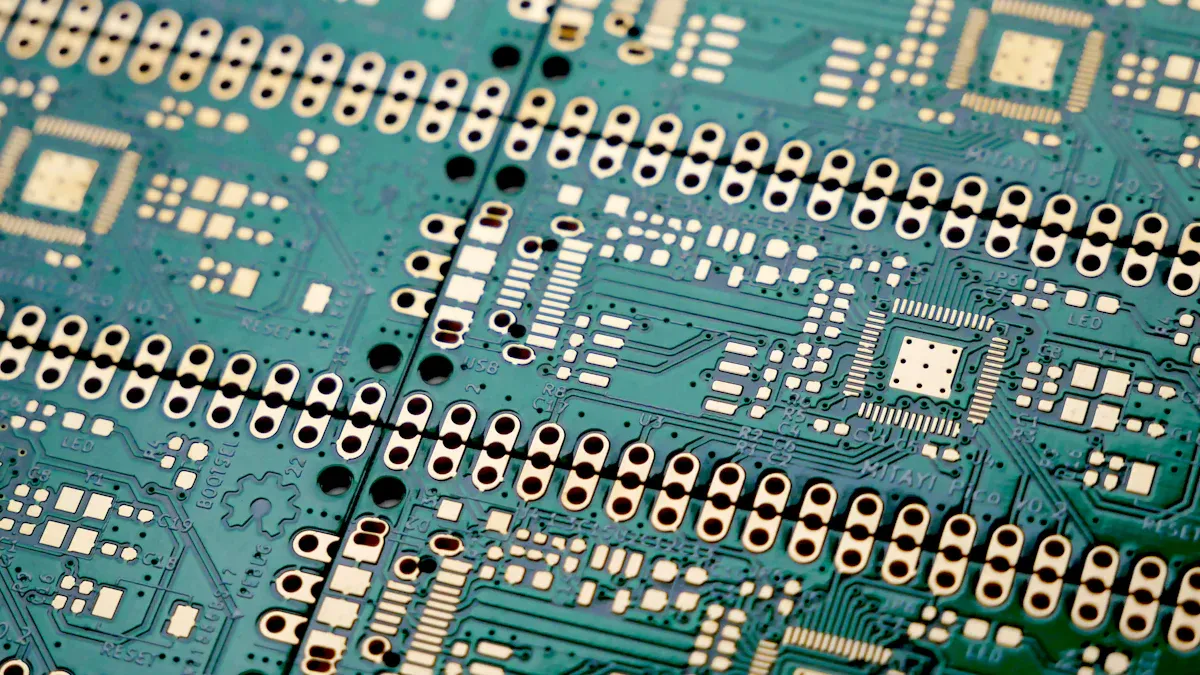

- Desain PCB dengan mempertimbangkan kemudahan produksi dengan menyesuaikan ukuran lubang dan penempatan komponen untuk mengurangi cacat dan mempercepat proses penyolderan.

- Investasikan dalam mesin berkecepatan tinggi dan otomatisasi untuk meningkatkan tingkat produksi dan mengurangi kesalahan manual.

- Terapkan prinsip alur kerja lean dan latih operator dengan baik untuk mengoptimalkan proses dan menjaga kualitas yang konsisten.

- Gunakan inspeksi langsung dan pemeliharaan berbasis data untuk mendeteksi cacat sejak dini dan memastikan peralatan beroperasi dengan lancar.

Pengaturan Mesin

Parameter Penyolderan

Anda dapat meningkatkan produktivitas dengan mengoptimalkan parameter penyolderan. Mulailah dengan mengatur suhu bak timah antara 250°C dan 260°C untuk timah tanpa timbal. Rentang ini memastikan pelelehan dan pencelupan yang tepat, yang mencegah sambungan dingin dan oksidasi. Atur kecepatan konveyor menjadi 1,0–1,5 meter per menit. Kecepatan ini menyeimbangkan waktu kontak dengan gelombang timah, mengurangi cacat sambil mempertahankan aliran yang stabil. Pastikan ketinggian gelombang hanya menyentuh bagian bawah PCB untuk menghindari jembatan dan celah. Panaskan papan PCB hingga 100–120°C untuk mencegah shock termal dan meningkatkan pencelupan timah. Kalibrasi rutin dan profil termal membantu mendeteksi ketidakkonsistenan sejak dini dan menjaga pengaturan optimal.

| Parameter | Recommended Value | Effect on Throughput and Quality |

| ———————– | —————————- | ——————————————- |

| Solder Bath Temperature | 250–260°C (lead-free) | Proper melting avoids cold joints/oxidation |

| Conveyor Speed | 1.0–1.5 m/min | Maintains throughput, prevents defects |

| Wave Height | Just touching the PCB bottom | Controls solder exposure, prevents bridging |

| Preheat Temperature | 100–120°C | Prevents shock, improves solder wetting |

Pemilihan Nozzle

Pemilihan jenis nozzle yang tepat secara langsung memengaruhi waktu siklus dan throughput Anda. Nozzle tunggal meminimalkan waktu henti akibat penggantian manual, tetapi mungkin tidak cocok untuk setiap papan. Nozzle jet (gelombang) bekerja dengan baik untuk baris besar, menawarkan penyolderan cepat dan terarah dengan perawatan minimal. Nozzle wettable memungkinkan gerakan 360 derajat dan akurasi tinggi, menjadikannya ideal untuk papan dengan komponen yang berdekatan. Nozzle kustom, yang dirancang untuk profil papan tertentu, dapat mencakup area luas dalam satu kali lewat dan meningkatkan kecepatan. Gunakan Alat perangkat lunak untuk mengoptimalkan penggantian nozzle dan pola penyolderan, mengurangi waktu henti, dan meningkatkan efisiensi.

Tips: Sistem multi-nozzle memungkinkan Anda menyolder beberapa sambungan sekaligus, sehingga meningkatkan kecepatan produksi Anda.

Pemeliharaan

Perawatan rutin memastikan mesin penyolderan selektif Anda beroperasi dengan performa optimal. Bersihkan dan hilangkan minyak pada mesin secara teratur untuk mencegah penyumbatan nozzle. Pantau tingkat pasta solder untuk menghindari cacat. Periksa dan bersihkan nozzle untuk memastikan aplikasi solder yang merata. Periksa komponen seperti sikat dan bantalan untuk mencegah kegagalan yang tidak terduga. Perbarui perangkat lunak Anda untuk menjaga operasi yang lancar. Perawatan prediktif, Dengan menggunakan analisis data dan sensor IoT, sistem ini membantu Anda mengantisipasi masalah sebelum menyebabkan downtime. Alat diagnostik otomatis dan sistem yang didukung AI dapat mengoptimalkan aplikasi pasta solder dan mendeteksi anomali secara real-time, sehingga menjaga lini produksi Anda tetap efisien dan andal.

Desain PCB

Kemampuan produksi

Anda dapat meningkatkan Kapasitas produksi penyolderan selektif Dengan merancang PCB Anda untuk kemudahan manufaktur. Studi ilmiah menunjukkan bahwa ukuran lubang teknologi lubang melalui (THT) memainkan peran kunci. Ketika Anda menggunakan diameter lubang yang lebih besar, dengan Rasio Celah 30–40%, Anda dapat meningkatkan pengisian lubang vertikal dan ketahanan proses. Hal ini memungkinkan Anda untuk memperpendek waktu kontak solder dan menurunkan suhu pemanasan awal. Akibatnya, Anda dapat mengurangi durasi penyolderan secara keseluruhan dan meminimalkan stres termal pada papan Anda. Dengan mengoptimalkan ukuran lubang, Anda dapat mempercepat dan meningkatkan keandalan siklus penyolderan. Pendekatan ini menghasilkan throughput yang lebih tinggi dan lebih sedikit cacat.

Tips: Selalu periksa desain Anda untuk kelayakan produksi sejak awal proses. Perubahan kecil pada ukuran lubang atau bentuk pad dapat membuat perbedaan besar dalam kecepatan produksi.

Penempatan Komponen

Penempatan komponen secara strategis membantu Anda mencapai kualitas penyolderan yang konsisten dan memaksimalkan throughput. Desain bantalan yang seimbang dan tata letak simetris Mendorong penyebaran timah yang merata, yang mengurangi cacat seperti tombstoning. Anda harus menggunakan mesin pick-and-place otomatis untuk menempatkan komponen dengan akurat dan efisien. Hal ini mengurangi kesalahan manusia dan mempercepat proses perakitan. Orientasi dan penyelarasan komponen yang merata memperlancar perakitan otomatis dan mengurangi risiko kesalahan penempatan. Misalnya, Menempatkan komponen pasif secara tegak lurus terhadap arah pergerakan PCB. Selama proses penyolderan, hal ini membantu mencegah terjadinya tombstoning. Pastikan ada jarak yang cukup di sekitar bagian-bagian sensitif dan hindari menempatkan komponen berat di dekat tepi papan. Langkah-langkah ini mengurangi tegangan mekanis dan meningkatkan keandalan, yang mendukung peningkatan throughput dengan meminimalkan pekerjaan ulang.

Panelisasi

Desain panelisasi Hal ini secara langsung memengaruhi waktu siklus penyolderan selektif dan kualitas produk Anda. Pertimbangkan praktik terbaik berikut:

- Gunakan panel persegi panjang yang simetris untuk menghindari konsentrasi tegangan dan distorsi.

- Pastikan margin alat yang tepat untuk penanganan dan penyelarasan mesin.

- Kurangi ukuran panel saat bekerja dengan komponen berat untuk mencegah deformasi.

- Hindari menempatkan potongan V atau tab di dekat komponen yang rapuh untuk mencegah retakan.

- Jaga kestabilan mekanis dengan menyeimbangkan ukuran panel dan berat komponen.

Pemasangan panel yang tepat memudahkan pendaftaran dan penanganan mesin. Hal ini mengurangi cacat, memperpendek waktu siklus, dan meningkatkan produktivitas keseluruhan Anda.

Peningkatan Peralatan

Mesin Berkecepatan Tinggi

Anda dapat meningkatkan produktivitas penyolderan selektif secara signifikan dengan berinvestasi pada mesin berkecepatan tinggi. Sistem modern, seperti... Pillarhouse Jade Pro Duplex, gunakan teknologi dual-bath. Fitur ini memungkinkan Anda beralih antara berbagai jenis paduan timah dengan cepat, yang menghemat waktu selama pergantian. Jade Pro juga menawarkan pemanasan awal canggih dari atas dan bawah, serta alat bantu proses yang membantu Anda menangani PCB berlapis-lapis yang kompleks. Peningkatan ini memudahkan transisi ke produksi bebas timah dan menangani berbagai jenis produk. Mesin seperti SH-3D menggabungkan proses pelumasan, pemanasan awal, dan penyolderan dalam satu unit, yang mengurangi waktu produksi. Anda mendapatkan kontrol suhu independen, aplikasi pelumas yang presisi, dan pengaturan modul yang fleksibel. Fitur-fitur ini membantu Anda meningkatkan throughput dan menjaga kualitas tinggi.

| Feature | Benefit |

| —————————– | ——————————- |

| Dual-bath technology | Fast alloy changeovers |

| Integrated preheating | Better soldering consistency |

| Multi-function system | Shorter production cycles |

| Flexible module configuration | Adapts to different batch sizes |

Otomatisasi

Otomatisasi mengubah proses penyolderan selektif Anda. Anda dapat Jalankan layanan Anda 24/7 dengan waktu henti minimal., yang menghasilkan tingkat produksi yang jauh lebih tinggi daripada perakitan manual. Pemasangan solder robotik memberikan akurasi dan konsistensi., sehingga Anda melihat lebih sedikit cacat dan lebih sedikit pekerjaan ulang. Seiring dengan meningkatnya biaya tenaga kerja, otomatisasi membantu Anda mengontrol pengeluaran dengan mengurangi kebutuhan akan operator manual. Anda juga mendapatkan kemampuan untuk memenuhi persyaratan kualitas dan volume yang ketat. Sistem otomatis mendukung skalabilitas dan membantu Anda tetap kompetitif. Dengan Penggunaan robot dalam sel otomatisasi fleksibel, Anda dapat meningkatkan throughput dan mengurangi biaya tenaga kerja.

Tips: Otomatisasi tidak hanya meningkatkan kecepatan tetapi juga memastikan kualitas yang konsisten, sehingga memudahkan untuk memenuhi permintaan pelanggan.

Integrasi Perangkat Lunak

Integrasi perangkat lunak memberikan Anda kendali yang presisi atas proses penyolderan selektif Anda. Sistem seperti Nordson SELECT’s Pengelasan Ganda Paralel Selektif Gunakan perangkat lunak PhotoScan untuk pengendalian proses loop tertutup. Perangkat lunak ini menjaga parameter penyolderan tetap stabil dan dapat diulang, yang menghasilkan tingkat hasil yang lebih tinggi. Penggunaan dua fluxer dan wadah penyolderan memungkinkan Anda memproses dua PCB sekaligus, sehingga produktivitas Anda meningkat dua kali lipat. Pengendalian loop tertutup membantu Anda mempertahankan stabilitas proses, sehingga Anda dapat meningkatkan throughput tanpa mengorbankan kualitas. Perangkat lunak canggih juga memudahkan Anda untuk memantau, menyesuaikan, dan mengoptimalkan lini produksi secara real-time.

Catatan: Sistem SELECT Synchro menggunakan teknologi gerak sinkron untuk mensinkronkan proses dan Meningkatkan throughput hingga 40%. Anda dapat mengelola beberapa papan dengan logam campuran yang berbeda dan ukuran nozzle yang berbeda secara bersamaan, sehingga operasi Anda menjadi lebih fleksibel dan efisien.

Manajemen Alur Kerja

Prinsip Lean

Anda dapat mendorong perbaikan yang signifikan dalam penyolderan selektif Dengan menerapkan prinsip-prinsip manufaktur ramping. Manufaktur ramping berfokus pada penghilangan aktivitas yang tidak menambah nilai, standarisasi proses, dan pengurangan langkah-langkah manual. Ketika Anda menerapkan strategi-strategi ini, Anda memperlancar alur kerja dan mengurangi hambatan. Tabel di bawah ini menyoroti bagaimana praktik-praktik manufaktur ramping tertentu mempengaruhi throughput dalam penyolderan selektif:

| Lean Principle / Design Aspect | Impact on Throughput in Selective Soldering Operations |

| —————————————————– | ——————————————————————————————– |

| Elimination of non-value-added activities | Reduces unnecessary process steps, improving flow and throughput efficiency. |

| Minimizing process steps and standardizing processes | Decreases changeover time and handling, leading to faster throughput. |

| Reduction of manual processing (e.g., hand soldering) | Cuts labor costs and throughput delays significantly. |

| Proper design of through-hole pads and fiducials | Ensures quality solder joints and accurate placement, reducing rework and inspection delays. |

Anda juga mendapatkan manfaat dari nozel solder yang lebih kecil dan sistem yang fleksibel, yang mendukung produksi dengan variasi tinggi dan pergantian yang lebih cepat. Perubahan ini membantu Anda meningkatkan throughput dengan Mengurangi tenaga kerja, cacat, dan energi yang terbuang.

Pelatihan

Pelatihan operator Memainkan peran krusial dalam kesuksesan proses penyolderan selektif Anda. Ketika Anda berinvestasi dalam program pelatihan komprehensif, Anda memberdayakan tim Anda untuk mengoperasikan, memelihara, dan mengatasi masalah peralatan dengan efisien. Operator yang terlatih dengan baik memahami optimasi proses, inspeksi sambungan solder, dan profil termal. Pengetahuan ini mengarah pada hasil yang lebih tinggi dan lebih sedikit cacat. Pengembangan keterampilan berkelanjutan memastikan staf Anda tetap terupdate dengan teknologi terbaru, memungkinkan Anda untuk sepenuhnya memanfaatkan peralatan canggih. Anda juga mengurangi tingkat pergantian staf dan menjaga kualitas produksi yang konsisten.

Tip: Workshop praktis Dan kursus penyegaran rutin membantu tim Anda menguasai keterampilan baru dan beradaptasi dengan perubahan proses dengan cepat.

Penjadwalan

Penjadwalan yang efektif memastikan bahwa lini penyolderan selektif Anda beroperasi dengan lancar dan menghindari downtime yang tidak perlu. Anda harus merencanakan jadwal produksi berdasarkan campuran produk, ketersediaan mesin, dan kebutuhan pemeliharaan. Dengan mengelompokkan pekerjaan yang serupa, Anda dapat meminimalkan waktu pergantian dan menjaga alur kerja tetap stabil. Gunakan alat penjadwalan digital untuk melacak kemajuan dan menyesuaikan rencana secara real-time. Pendekatan ini membantu Anda merespons perubahan permintaan dengan cepat dan mempertahankan throughput yang tinggi. Ketika Anda menyelaraskan penjadwalan Anda dengan prinsip lean Dengan keterampilan operator yang baik, Anda dapat menciptakan lingkungan produksi yang seimbang dan efisien yang mendukung tujuan Anda untuk meningkatkan throughput.

Kualitas dan Kecepatan

Inspeksi Inline

Anda dapat meningkatkan throughput dan mengurangi cacat dengan menggunakan teknologi inspeksi inline dalam proses Anda. Proses penyolderan selektif. Sistem Inspeksi Optik Otomatis (AOI) Inline Periksa setiap sambungan solder segera setelah proses solder massal. Sistem ini mendeteksi, memperbaiki, dan memverifikasi cacat secara otomatis. Anda menghindari kemacetan inspeksi manual dan mengurangi persediaan barang dalam proses. Sistem AOI+Repair mencatat semua data inspeksi dan perbaikan, yang membantu Anda menganalisis penyebab utama dan meningkatkan proses Anda. Solder gelombang selektif inline mencapai otomatisasi berkecepatan tinggi, dengan Kapasitas produksi melebihi 1.200 PCB per jam. Ketepatan penempatan solder mencapai ±0,02 mm, dan tingkat cacat turun di bawah 0,31 TP3T. Anda mendapatkan manfaat dari sinkronisasi konveyor loop tertutup dan kontrol proses adaptif, yang mengoptimalkan parameter untuk setiap komponen. Teknologi ini mempercepat tindakan korektif dan meningkatkan hasil produksi.

- Sistem AOI+Repair mengurangi subjektivitas manusia dan meningkatkan konsistensi.

- Parameter yang dapat diprogram seperti laju deposisi fluks dan waktu tinggal timah solder meminimalkan kerusakan dan meningkatkan kualitas sambungan.

- Pemanasan wadah timah sesuai permintaan mengurangi konsumsi daya sebesar 40%, sehingga proses Anda menjadi lebih efisien secara energi.

Tips: Inspeksi inline memungkinkan Anda mendeteksi dan memperbaiki cacat sejak dini, sehingga Anda dapat mempertahankan throughput tinggi dan kualitas yang konsisten.

Pencegahan Cacat

Anda mencegah cacat dengan mengendalikan variabel proses kunci. Analisis kemampuan mesin dan studi kemampuan proses Membantu Anda mengidentifikasi dan mengelola variasi. Anda menjaga akurasi dalam penyemprotan fluks dan mengontrol suhu dan waktu penyolderan. Peralatan presisi tinggi memastikan sambungan solder yang andal. Desain mesin modular memungkinkan Anda meningkatkan produksi tanpa mengorbankan kualitas. Anda menggunakan kontrol loop tertutup untuk menjaga parameter tetap stabil dan dapat diulang. Langkah-langkah ini mengurangi cacat dan pekerjaan ulang, yang mendukung peningkatan throughput. Anda juga meminimalkan waktu henti dengan menggunakan pemeliharaan modular yang cepat dan konfigurasi ulang garis produksi yang cepat.

| Control Measure | Benefit |

| ———————– | —————————- |

| Flux Control | Consistent solder joints |

| Temperature Control | Prevents overheating/damage |

| Solder Joint Inspection | Early defect detection |

| Modular Design | Scalable production capacity |

Keandalan

Anda memastikan keandalan dalam proses penyolderan selektif dengan menjaga konsistensi dan presisi. Anda memastikan penyemprotan fluks akurat dan mengontrol suhu dan waktu penyolderan. Mesin presisi tinggi dan desain modular memungkinkan Anda memperluas kapasitas sambil menjaga kualitas tetap tinggi. Inspeksi inline dan langkah-langkah pencegahan cacat memastikan proses yang stabil dan dapat diulang. Anda mencapai sambungan solder yang kokoh dan mengurangi kerusakan komponen, terutama dengan solder bebas timbal. Proses yang andal berarti lebih sedikit cacat, lebih sedikit perbaikan, dan throughput yang lebih tinggi. Anda memenuhi tuntutan pelanggan akan kualitas dan kecepatan, serta mendukung perbaikan berkelanjutan di lini produksi Anda.

Catatan: Proses penyolderan selektif yang andal membantu Anda menghasilkan hasil yang konsisten dan mempertahankan keunggulan kompetitif Anda.

Meningkatkan Produktivitas: Kesalahan Umum

Perkembangan yang berlebihan

Anda mungkin berpikir bahwa menambahkan lebih banyak langkah atau fitur akan menyelesaikan masalah produksi, tetapi memperumit proses penyolderan selektif Anda seringkali justru menghasilkan efek sebaliknya. Pengaturan yang rumit meningkatkan risiko kesalahan dan memperlambat lini produksi Anda. Misalnya, tidak memberikan ruang yang cukup untuk nozel penyolderan selektif Dapat menyebabkan solder terlepas dan cacat. Mendesain papan dengan komponen yang ditempatkan terlalu dekat dapat meningkatkan risiko tabrakan dan menurunkan tingkat keberhasilan. Menggunakan jalur tembaga dengan berat yang berbeda atau footprint komponen yang tidak tepat dapat menyebabkan tombstoning dan ketidaksejajaran. Ketika Anda mendesain papan hingga batas aturan PCB, Anda meningkatkan risiko masalah manufaktur. Jaga proses Anda tetap sederhana dan tata letak yang jelas untuk meningkatkan produktivitas dan mengurangi kesalahan yang mahal.

Pengabaian Pemeliharaan

Mengabaikan perawatan rutin adalah salah satu cara tercepat untuk kehilangan produktivitas. Mesin yang tidak mendapatkan perawatan terjadwal lebih sering mengalami kerusakan dan menyebabkan downtime yang tidak direncanakan. Sebuah studi tahun 2021 oleh Asosiasi Layanan Manufaktur Elektronik menemukan bahwa perusahaan yang memiliki jadwal perawatan rutin mengalami peningkatan produktivitas. Penurunan waktu henti operasional sebesar 15% dan peningkatan umur pakai peralatan sebesar 20%.. Ketika Anda mengabaikan pemeliharaan, Anda menghentikan lini produksi, menunda pengiriman, dan berisiko menimbulkan ketidakpuasan pelanggan. Pemeliharaan yang konsisten memastikan bahwa... peralatan penyolderan selektif Berjalan dengan lancar dan membantu Anda menjaga throughput yang tinggi.

Mengabaikan Data

Anda memiliki akses ke data proses yang berharga, tetapi mengabaikannya dapat menyebabkan cacat berulang dan peluang perbaikan yang terlewatkan. Kesalahan umum termasuk menjalankan dengan Suhu rendam timah yang rendah, pemanasan yang tidak memadai, atau penumpukan timah yang berlebihan.. Masalah-masalah ini menyebabkan masalah seperti Pengisian lubang yang tidak memadai, jembatan, dan bola timah. Jika Anda tidak memantau dan menyesuaikan proses Anda berdasarkan analisis real-time, Anda akan melihat lebih banyak cacat dan produksi yang lebih lambat. Gunakan data Anda untuk mengidentifikasi tren, memperbaiki masalah sejak dini, dan meningkatkan throughput tanpa mengorbankan kualitas.

Meningkatkan Kapasitas Produksi: Optimasi Proses

Perencanaan Jalur

Anda dapat meningkatkan efisiensi penyolderan selektif dengan fokus pada perencanaan jalur. Ketika Anda kelompokkan komponen yang serupa, seperti resistor atau kapasitor, Anda membantu mesin mengikuti rute yang lebih pendek dan langsung. Hal ini mengurangi waktu perjalanan nozzle solder dan meminimalkan gerakan yang tidak perlu. Misalnya, dengan menata sirkuit terpadu di satu bagian dan komponen pasif di bagian lain, mesin dapat menyelesaikan tugas penyolderan lebih cepat.

Banyak insinyur menggunakan alat perangkat lunak yang Model urutan penyolderan sebagai masalah optimasi jalur.. Alat-alat ini membantu Anda menemukan rute terpendek untuk kepala solder, mirip seperti menyelesaikan teka-teki. Dengan mengurangi jarak tempuh total, Anda dapat memperpendek waktu siklus untuk setiap papan. Pendekatan ini menghasilkan throughput yang lebih tinggi dan mengurangi keausan pada peralatan Anda.

Tips: Periksa tata letak PCB dan penempatan komponen secara berkala. Perubahan kecil dalam pengelompokan dapat berdampak besar pada efisiensi mesin.

Kimia Fluks

Optimasi kimia fluks memainkan peran penting dalam penyolderan selektif. Yang tepat Formula flux membersihkan permukaan logam dan meningkatkan kelembaban timah., yang membantu Anda membentuk sambungan yang kuat dan andal. Anda harus memilih fluks dengan tingkat aktivitas yang tepat untuk menyeimbangkan kelembaban dan meminimalkan percikan. Fluks dengan percikan rendah menjaga papan Anda tetap bersih dan mengurangi kebutuhan pembersihan setelah penyolderan.

Anda juga perlu menyesuaikan flux dengan kawat timah dan proses penyolderan Anda. Memilih persentase dan formula flux yang tepat memastikan aliran timah yang lancar dan pembentukan sambungan yang konsisten. Hal ini mengurangi cacat dan pekerjaan ulang, yang membantu Anda meningkatkan produktivitas. Flux berbasis alkohol dengan resin Dapat meningkatkan daya rekat dan keandalan lapisan, terutama di lingkungan yang lembap. Hindari penggunaan fluks dengan kandungan asam tinggi, karena dapat merusak kualitas sambungan.

- Manfaat kimia aliran yang dioptimalkan:

- Peningkatan kelembaban timah dan kekuatan sambungan

- Lebih sedikit cacat dan lebih sedikit pekerjaan ulang.

- Papan yang lebih bersih dan perawatan yang lebih sedikit

Dengan mengoptimalkan kimia fluks dan aplikasinya, Anda dapat mendukung proses yang stabil dan mencapai tingkat produksi yang lebih tinggi.

Anda dapat mencapai peningkatan yang signifikan dalam penyolderan selektif dengan fokus pada otomatisasi, pemantauan real-time, dan peralatan modular. Para ahli industri merekomendasikan untuk mengintegrasikan Deteksi cacat yang didukung oleh kecerdasan buatan (AI), kembaran digital, dan pemeliharaan prediktif untuk efisiensi yang lebih tinggi. Untuk hasil segera, gunakan daftar periksa ini:

- Ajukan Perlindungan ESD yang ketat dan metode inspeksi canggih.

- Latih teknisi secara menyeluruh dan patuhi standar IPC.

- Pertahankan peralatan dan kendalikan parameter proses..

- Jadwalkan pemeliharaan preventif untuk menghindari waktu henti.

Terus sempurnakan proses Anda dan investasikan dalam peningkatan keterampilan tenaga kerja untuk mempertahankan perbaikan jangka panjang.

PERTANYAAN YANG SERING DIAJUKAN

Apa cara tercepat untuk meningkatkan throughput penyolderan selektif?

Anda dapat memulai dengan mengoptimalkan pengaturan mesin dan meng-upgrade ke peralatan berkecepatan tinggi. Fokus pada perencanaan jalur dan otomatisasi tugas-tugas berulang. Perubahan ini memberikan perbaikan segera dalam waktu siklus dan output.

Seberapa sering Anda harus melakukan perawatan pada mesin penyolderan selektif?

Anda disarankan untuk mengikuti jadwal yang direkomendasikan oleh pabrikan. Sebagian besar ahli menyarankan pembersihan harian dan pemeriksaan mingguan. Pemeliharaan prediktif menggunakan sensor membantu Anda mendeteksi masalah sejak dini dan menghindari downtime yang tidak terduga.

Apakah perubahan desain PCB dapat mempengaruhi throughput?

Ya. Penyesuaian sederhana, seperti memperbesar ukuran lubang atau memperbaiki jarak antar komponen, memungkinkan proses penyolderan yang lebih cepat dan mengurangi jumlah cacat. Anda sebaiknya meninjau desain Anda dengan mempertimbangkan kelayakan produksi.

Peran apa yang dimainkan pelatihan operator dalam meningkatkan throughput?

Pelatihan operator memastikan tim Anda memahami operasi mesin, pemecahan masalah, dan optimasi proses. Staf yang terlatih dengan baik dapat mengurangi kesalahan, mempercepat pergantian proses, dan menjaga kualitas yang konsisten.

Apakah pembaruan perangkat lunak berpengaruh pada proses penyolderan selektif?

Absolutely! Software upgrades give you better process control, real-time monitoring, and automated adjustments. You can quickly adapt to new products and maintain high throughput with fewer manual interventions.