Daftar Isi

- Pengantar Pengelasan Reflow

- Konsep dan Istilah Utama (Glosarium)

- Proses Pengelasan Reflow Langkah demi Langkah

- Jenis-jenis Oven Reflow dan Peralatan

- Kekurangan Umum dan Pemecahan Masalah (Tombstoning, Ruang Kosong, dll.)

- Analisis Perbandingan: Reflow vs. Teknik Pengelasan Lainnya

- Kemajuan dan Teknologi Terkini (AI, Otomatisasi)

- Pertimbangan Lingkungan dan Regulasi

- Studi Kasus dan Aplikasi di Dunia Nyata

- Visual Interaktif: Diagram dan Video

- Ringkasan dan Poin Penting

- Referensi dan Sumber Daya Tambahan

Pendahuluan

Pemasangan ulang (reflow soldering) merupakan tulang punggung industri manufaktur elektronik modern, memungkinkan perakitan PCB dengan komponen yang rumit secara efisien dan andal. Panduan komprehensif ini berfungsi sebagai sumber daya bagi para profesional yang ingin menguasai seluk-beluk pemasangan ulang, memperoleh wawasan tentang pemecahan masalah dan perkembangan terbaru, serta menjelajahi lanskap lingkungan dan regulasi industri ini.

Pemasangan ulang (reflow soldering) adalah teknik penting dalam perakitan papan sirkuit cetak (PCB), yang krusial untuk memastikan koneksi listrik yang efektif pada berbagai perangkat elektronik. Pada dasarnya, proses ini melibatkan pengaplikasian pasta timah—campuran bola timah logam bubuk dan fluks khusus—pada pad PCB tempat komponen elektronik akan dipasang. Setelah komponen ditempatkan pada PCB, perakitan tersebut menjalani perlakuan panas di dalam oven pemasangan ulang. Untuk pemahaman yang lebih mendalam tentang proses dan teknologi SMT, termasuk peran kritis pendingin dalam pengendalian suhu, Anda dapat menjelajahi Panduan Proses Oven Reflow SMT atau pelajari tentang Peran kritis pendingin dalam pengendalian suhu oven reflow.

Selama fase pemanasan ini, oven reflow secara bertahap meningkatkan suhu, melelehkan pasta solder. Transisi dari fase padat ke fase cair ini memungkinkan solder mengalir dan melapisi permukaan kaki komponen dan pad PCB, membentuk ikatan yang kuat dan andal setelah mendingin. Koneksi konduktif ini sangat penting bagi integritas operasional perangkat elektronik, memastikan bahwa sinyal dan daya dapat dikirimkan dan dikendalikan secara efisien di seluruh papan sirkuit.

Pemasangan solder reflow menawarkan beberapa keunggulan dibandingkan teknik lain, terutama dalam hal konsistensi dan skalabilitas. Teknik ini sangat cocok untuk produksi massal PCB, menghasilkan sambungan solder yang seragam dan kurang rentan terhadap kesalahan manusia dibandingkan dengan metode pemasangan solder manual.

Proses dimulai dengan desain dan persiapan PCB, memastikan kesesuaian dengan komponen dan kelayakan untuk metode reflow. Setelah pasta timah diaplikasikan menggunakan stensil, komponen ditempatkan. Perakitan kemudian dipaparkan pada profil panas yang dikendalikan dengan hati-hati di dalam oven reflow. Profil ini mencakup fase pemanasan awal, perendaman, reflow, dan pendinginan, masing-masing kritis untuk meminimalkan guncangan panas dan memastikan aliran timah yang optimal.

Meskipun memiliki keunggulan, penyolderan reflow tidak luput dari tantangan. Masalah seperti tombstoning, di mana komponen terangkat di salah satu ujungnya, atau voids, yaitu celah pada sambungan solder, dapat terjadi jika parameter tidak disesuaikan dengan tepat. Namun, kemajuan dalam teknologi reflow telah memungkinkan integrasi kecerdasan buatan (AI) dan otomatisasi, yang meningkatkan presisi proses dan deteksi cacat.

Artikel ini akan membahas lebih dalam aspek-aspek tersebut, mengeksplorasi teknik pemecahan masalah, dan menyoroti inovasi yang membentuk masa depan proses reflow soldering dalam industri manufaktur elektronik. Pembaca akan memperoleh pemahaman komprehensif tentang proses penting ini, didukung oleh diagram, studi kasus, dan perbandingan dengan metode soldering lainnya.

Konsep dan Istilah Utama (Glosarium)

Memahami seluk-beluk proses penyolderan reflow sangat penting bagi siapa pun yang bekerja di bidang manufaktur elektronik. Kamus ini memberikan gambaran komprehensif tentang beberapa istilah dan konsep kunci yang esensial untuk menguasai proses penyolderan reflow, sehingga memudahkan dalam mengatasi masalah dan mengoptimalkan alur kerja.

- Penyolderan Aliran UlangProses yang digunakan untuk menghubungkan komponen listrik ke titik kontak masing-masing pada papan sirkuit cetak (PCB) dengan cara memanaskan papan hingga suhu yang melelehkan timah solder, sehingga membentuk ikatan yang kuat setelah mendingin. Untuk informasi lebih lanjut tentang proses oven reflow, lihat panduan kami..

- Tombstoning: Cacat yang terjadi ketika komponen terangkat sebagian dari PCB selama proses penyolderan, menyerupai batu nisan. Hal ini biasanya disebabkan oleh pemanasan yang tidak merata atau aplikasi pasta solder yang tidak benar. Jelajahi masalah umum dan strategi pemecahan masalah.

- Rongga: Rongga udara yang terjebak dalam sambungan timah dapat melemahkan ikatan dan mempengaruhi konduktivitas termal dan listrik. Rongga sering disebabkan oleh komposisi pasta timah yang tidak tepat atau pembersihan sebelum penyolderan yang tidak memadai. Teknik penyolderan gelombang juga dapat mempengaruhi pembentukan rongga solder..

- Pasta SolderCampuran timah las dan fluks yang diaplikasikan pada PCB untuk menghubungkan komponen selama proses soldering reflow. Pasta tersebut harus diaplikasikan dengan hati-hati dan dikontrol konsistensinya untuk memastikan keandalan.

- Oven Aliran Ulang: Peralatan yang digunakan untuk memanaskan pasta timah hingga suhu reflow yang diperlukan. Oven reflow tersedia dalam berbagai jenis, seperti konveksi, fase uap, dan inframerah, masing-masing dengan keunggulan unik.

- Fluks: Agen pembersih kimia yang sangat penting untuk meningkatkan kemampuan basah timah las dengan menghilangkan oksida dari permukaan yang akan dilas.

- ProfilHal ini mengacu pada profil suhu yang diikuti oleh PCB saat melewati oven reflow. Profil termal yang dirancang dengan baik memastikan tahap pemanasan dan pendinginan yang optimal untuk mencegah cacat seperti tombstoning dan solder balling.

- Pengelolaan TermalPraktik pengendalian distribusi panas pada PCB untuk mencapai penyolderan yang merata dan menghindari kerusakan pada komponen sensitif.

- Pengangkat Bantalan: Sebuah cacat di mana pad (titik sambungan tembaga pada PCB) terlepas dari papan akibat panas berlebihan atau kualitas pembuatan papan yang buruk.

- Teknologi Pemasangan Permukaan (SMT): Sebuah metode untuk memproduksi sirkuit elektronik di mana komponen-komponennya dipasang langsung pada permukaan PCB, sering digunakan dalam proses otomatisasi dan manufaktur yang efisien.

Glosarium ini berfungsi sebagai landasan untuk memahami elemen-elemen kompleks yang terlibat dalam proses penyolderan reflow, mendukung eksplorasi langkah demi langkah proses tersebut dan pemecahan masalah potensial secara efisien.

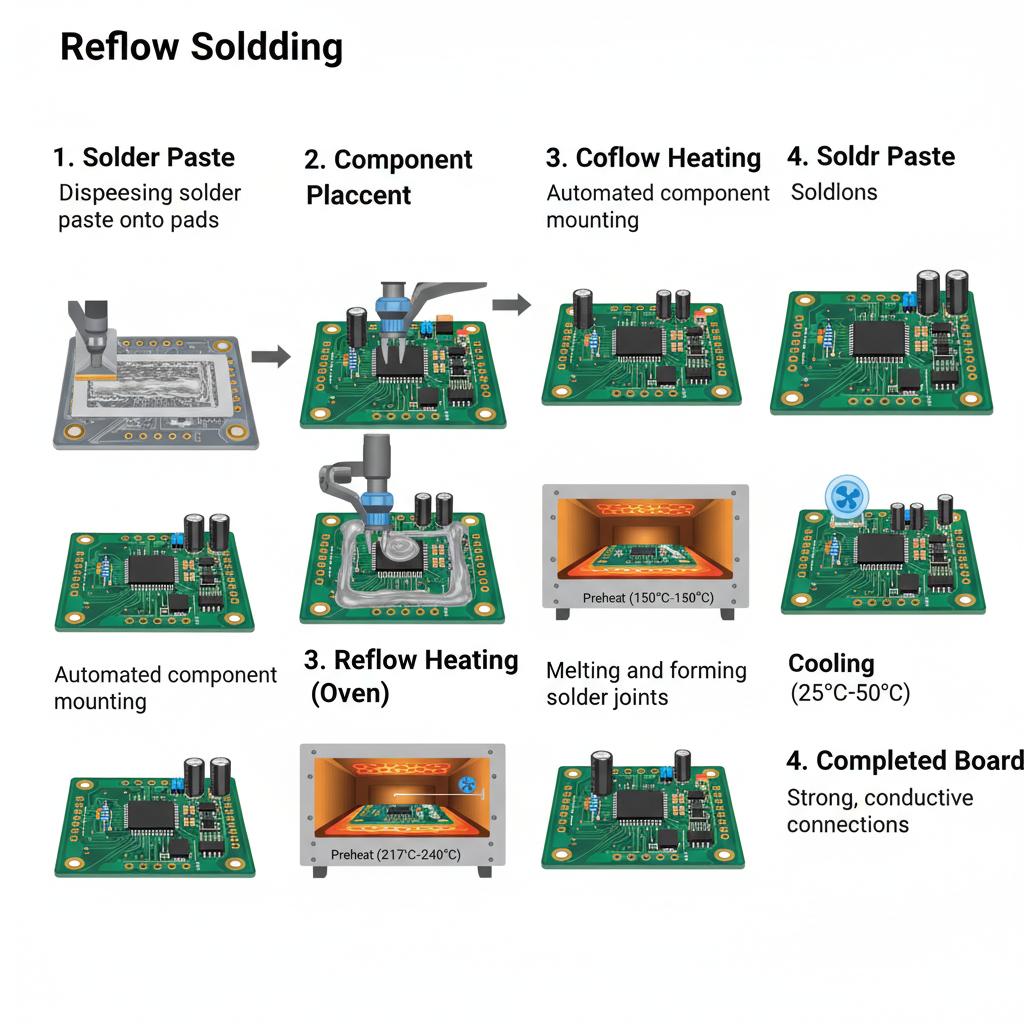

Proses Pengelasan Reflow Langkah demi Langkah

Proses penyolderan reflow merupakan proses yang sangat penting dalam perakitan papan sirkuit cetak (PCB), yang memastikan penyambungan komponen yang andal. Memahami setiap fase dari proses multi-langkah ini sangat penting bagi insinyur dan teknisi yang berupaya mencapai kualitas optimal dalam manufaktur elektronik. Di bawah ini, kami akan membahas secara rinci setiap fase kritis dari proses penyolderan reflow, mulai dari langkah awal hingga akhir.

1. Fase Pemanasan Awal

Fase pemanasan awal adalah tahap awal dalam proses penyolderan reflow, di mana papan sirkuit cetak (PCB) dipanaskan secara bertahap hingga mencapai suhu tertentu. Pemanasan terkontrol ini dimulai dari suhu ruangan, bertujuan untuk menghilangkan guncangan termal dan mendistribusikan panas secara merata di seluruh papan. Fase ini terutama berfungsi untuk mengaktifkan fluks, yang membersihkan permukaan yang teroksidasi pada komponen dan pad, memastikan sambungan solder yang baik. Insinyur harus memantau laju pemanasan dan profil termal untuk mencegah kerusakan komponen dan memastikan distribusi panas yang merata.

- Peningkatan suhu secara bertahap untuk mencegah stres termal.

- Distribusi suhu yang merata di seluruh PCB.

- Pemantauan aktivasi aliran untuk pembersihan optimal.

2. Fase Perendaman

Setelah pemanasan awal, fase perendaman melibatkan pemeliharaan suhu yang stabil dan tinggi untuk lebih mengstabilkan komponen dan PCB. Fase ini memfasilitasi aktivitas fluks yang lebih lama dan membantu meratakan suhu di seluruh papan, mengurangi masalah seperti tombstoning. Untuk informasi lebih lanjut tentang pencegahan jembatan timah, Anda dapat merujuk ke Panduan Lengkap Kami tentang Pencegahan Jembatan Timah dalam Pengelasan Gelombang..

- Pemeliharaan suhu yang stabil.

- Durasi optimal untuk memastikan aktivitas aliran yang lengkap.

- Pencegahan lonjakan komponen atau tombstoning.

3. Fase Reflow

Fase reflow, yang juga dikenal sebagai fase puncak, merupakan fase paling kritis dalam proses penyolderan. Pada tahap ini, PCB mencapai suhu tertinggi, menyebabkan pasta solder meleleh dan membentuk sambungan yang andal antara kaki komponen dan pad PCB. Reflow yang efektif memastikan sambungan yang kuat dan secara elektrik andal. Wawasan tentang bagaimana pengendalian suhu mendukung hal ini dapat ditemukan dalam artikel kami tentang Peran Penting Chillers dalam Pengendalian Suhu Oven Reflow.

- Mencapai dan mempertahankan suhu puncak tanpa menyebabkan komponen overheat.

- Pelarutan merata pasta timah.

- Mencegah terjadinya jembatan solder dan cacat lainnya.

4. Fase Pendinginan

Fase pendinginan menandai akhir dari proses reflow, di mana suhu secara bertahap diturunkan untuk mengeraskan sambungan timah. Pendinginan yang terlalu cepat atau tidak merata dapat menyebabkan cacat seperti retak atau rongga. Pendinginan yang terkendali menjaga integritas metalurgi sambungan timah, memastikan ketahanan.

- Kecepatan pendinginan yang terkendali untuk menghindari kejutan termal.

- Memastikan pengerasannya tanpa menimbulkan tegangan pada sambungan timah.

- Pencegahan cacat seperti retak dan rongga.

Kesimpulan

Pendekatan yang teliti pada setiap tahap dalam proses penyolderan reflow sangat penting untuk mencapai hasil berkualitas. Mulai dari peningkatan suhu secara bertahap pada tahap pemanasan awal hingga memastikan pendinginan yang lembut, setiap langkah dirancang untuk meminimalkan potensi cacat dan meningkatkan keandalan produk akhir. Insinyur harus terus memantau dan mengontrol variabel-variabel di seluruh tahap ini untuk menjaga standar kualitas produksi yang tinggi.

Panduan ini melengkapi studi kasus nyata dan analisis perbandingan teknik penyolderan lainnya, memberikan pemahaman komprehensif tentang penyolderan reflow—aset yang tak ternilai dalam manufaktur elektronik modern.

Jenis-jenis Oven Reflow dan Peralatan

Pemasangan ulang (reflow soldering) merupakan proses kritis dalam perakitan komponen elektronik pada papan sirkuit cetak (PCB). Pemilihan oven pemanas ulang (reflow oven) dan peralatan yang digunakan memainkan peran penting dalam efisiensi dan efektivitas proses ini. Terdapat beberapa jenis oven pemanas ulang yang digunakan di industri, masing-masing dengan kelebihan dan keterbatasan spesifik. Bagian ini membahas jenis-jenis oven tersebut, memberikan wawasan dalam memilih peralatan yang tepat untuk berbagai aplikasi.

Peralatan Pemanggang Konveksi

Oven konveksi adalah jenis oven reflow yang paling umum digunakan di industri. Oven ini bekerja dengan cara mengedarkan udara panas untuk memanaskan PCB secara merata, yang memastikan hasil penyolderan yang konsisten di seluruh papan. Untuk informasi lebih lanjut tentang cara oven konveksi terintegrasi dengan mesin SMT lainnya, Anda dapat merujuk ke panduan kami. Panduan Lengkap: Mesin SMT dan Konveyor.

- Pemanasan Merata: Oven konveksi menyediakan distribusi panas yang merata, yang sangat penting untuk mencapai pelelehan timah yang konsisten.

- Keserbagunaan: Mereka mampu memproses berbagai ukuran dan jenis PCB, sehingga cocok untuk berbagai industri.

- Efisiensi Energi: Peralatan pemanggang konveksi modern dirancang untuk hemat energi, sehingga dapat mengurangi biaya operasional.

Batasan:

- Kecepatan Pemanasan Lambat: Meskipun efektif, mereka umumnya memiliki laju pemanasan yang lebih lambat dibandingkan dengan jenis lain, yang dapat mempengaruhi kapasitas produksi.

- Jejak Kaki Besar: Peralatan pemanggang ini dapat memakan ruang yang cukup besar, yang mungkin menjadi kendala bagi fasilitas dengan ruang terbatas.

Peralatan Pemanggang Infrared

Peralatan pemanas inframerah menggunakan radiasi inframerah untuk memanaskan pasta timah secara langsung pada papan sirkuit cetak (PCB). Metode ini lebih cepat daripada pemanasan konveksi dan dapat lebih efisien dalam penggunaan energi.

- Pemanasan Cepat: Peralatan pemanas inframerah menawarkan laju pemanasan yang lebih cepat, yang dapat meningkatkan kapasitas produksi.

- Efisiensi Energi: Pemanasan langsung pada timah solder mengurangi pemborosan energi, yang berpotensi menurunkan biaya.

- Efisiensi Ruang: Umumnya memiliki ukuran yang lebih kecil dibandingkan dengan oven konveksi, ideal untuk fasilitas dengan keterbatasan ruang.

Batasan:

- Pemanasan Tidak Merata: Pemanasan inframerah dapat menyebabkan distribusi suhu yang tidak merata, yang berpotensi menyebabkan cacat pada solder.

- Risiko Kerusakan Komponen: Frekuensi yang lebih tinggi dari radiasi inframerah dapat merusak komponen yang sensitif.

Oven Fase Uap

Oven fase uap, yang juga dikenal sebagai oven penyolderan kondensasi, menggunakan uap cairan yang dipanaskan untuk mentransfer panas ke PCB. Metode ini memberikan distribusi panas yang sangat merata dan pengendalian suhu yang presisi. Untuk pemahaman yang lebih mendalam, jelajahi artikel kami tentang Peran Penting Chillers dalam Pengendalian Suhu Oven Reflow.

- Pemanasan Merata: Menawarkan keseragaman suhu yang sangat baik di seluruh area.

- Pemanasan Terkendali: Ketepatan tinggi dalam aplikasi panas membuatnya cocok untuk perakitan yang kompleks dan berdensitas tinggi.

- Oksidasi Minimal: Proses fase uap mengurangi risiko oksidasi, yang dapat meningkatkan keandalan sambungan timah.

Batasan:

- Biaya: Oven fase uap umumnya lebih mahal daripada jenis oven lainnya, yang dapat menjadi hambatan bagi operasi skala kecil.

- Masalah Lingkungan: Penggunaan cairan khusus menimbulkan masalah lingkungan dan keselamatan yang harus dipantau.

Memilih Peralatan yang Tepat

Pemilihan oven reflow yang tepat bergantung pada kebutuhan spesifik aplikasi, termasuk ukuran PCB, volume produksi, batasan anggaran, dan faktor lingkungan.

- Volume Produksi: Operasi dengan volume tinggi mungkin akan diuntungkan oleh oven konveksi karena fleksibilitasnya, sementara proyek-proyek kecil atau prototipe mungkin lebih memilih oven fase uap untuk presisi.

- Anggaran: Peralatan pemanas inframerah mungkin lebih efisien secara biaya untuk operasi yang mengutamakan pemanasan cepat tanpa memerlukan presisi tinggi.

- Pertimbangan Ruang dan Lingkungan: Fasilitas dengan ruang terbatas mungkin lebih memilih oven inframerah dan perlu mengevaluasi oven fase uap untuk kepatuhan lingkungan.

Kesimpulannya, memahami manfaat dan batasan masing-masing jenis oven sangat penting untuk mengoptimalkan proses penyolderan reflow. Penggunaan diagram yang disederhanakan dan video dapat membantu dalam memvisualisasikan proses-proses kompleks ini secara efektif. Memahami istilah-istilah dalam glosarium dan mempertimbangkan studi kasus serta kemajuan teknologi akan lebih memperkuat pengambilan keputusan dalam pemilihan peralatan reflow. Pilihan yang tepat dapat mengarah pada peningkatan kualitas produk, efisiensi, dan kepatuhan terhadap standar lingkungan dan regulasi.

Kekurangan Umum dan Pemecahan Masalah (Tombstoning, Ruang Kosong, dll.)

Proses penyolderan reflow, yang merupakan proses kritis dalam manufaktur elektronik, seringkali mengalami cacat yang dapat memengaruhi kualitas dan fungsi produk akhir. Memahami cacat-cacat ini dan menerapkan metode pemecahan masalah yang efektif sangat penting untuk menghasilkan sambungan solder yang andal.

1. Tombstoning

DefinisiTombstoning, yang dinamakan demikian karena komponen tersebut berdiri tegak seperti batu nisan, terjadi ketika salah satu ujung komponen permukaan (surface-mount component) terlepas dari pad timah selama proses penyolderan.

Penyebab:

- Pemanasan yang tidak merata dari pad solder.

- Ketidakseimbangan volume pasta timah antara kedua ujung komponen.

- Ketidaksejajaran selama penempatan.

Pemecahan masalah:

- Evaluasi profil termalPastikan pemanasan merata di seluruh area solder. Sesuaikan pengaturan oven untuk peningkatan suhu yang konsisten.

- Optimalkan penempatan pasta solderGunakan desain stensil yang presisi untuk memastikan distribusi yang merata dari pasta solder pada setiap terminal komponen.

- Penempatan yang benar dan sejajarMelalui inspeksi visual otomatis, pastikan penempatan komponen dilakukan dengan presisi.

2. Ruang kosong

Definisi: Rongga adalah gelembung udara yang terjebak di dalam sambungan timah, yang dapat melemahkan integritas mekanis sambungan dan mempengaruhi kinerja listrik.

Penyebab:

- Gas yang terperangkap karena pemanasan yang cepat.

- Sisa-sisa fluks yang berlebihan menyebabkan lubang gigi.

- Suntikan pasta timah yang tidak rata penggunaan.

Pemecahan masalah:

- Mengontrol profil reflowSesuaikan segmen pemanasan dan pendinginan untuk mencegah terjebaknya gas.

- Perbaiki pengelolaan aliranPastikan penggunaan fluks berkualitas tinggi dengan suhu aktivasi yang sesuai.

- Gunakan aplikasi pasta yang konsistenGunakan teknik dispensing otomatis untuk aplikasi pasta yang merata.

3. Jembatan

DefinisiJembatan terjadi ketika kelebihan timah solder menyebabkan koneksi listrik yang tidak disengaja antara komponen atau pad.

Penyebab:

- Pasta timah berlebihan aplikasi.

- Ketidaksejajaran masker solder.

Pemecahan masalah:

- Ulasan desain stensilSesuaikan ukuran bukaan untuk mengontrol jumlah pasta yang dikeluarkan.

- Gunakan penyesuaian komponen yang presisiMesin otomatis dapat membantu memastikan penempatan yang akurat, sehingga mengurangi kemungkinan terjadinya jembatan.

Untuk informasi lebih lanjut tentang cara mencegah jembatan solder, jelajahi panduan kami. Panduan Lengkap untuk Mencegah Jembatan Timah dalam Pengelasan Gelombang.

4. Pelapisan timah yang tidak memadai

DefinisiHasil pencelupan yang buruk menyebabkan timah solder tidak menyebar dengan baik di atas pad atau terminal komponen.

Penyebab:

- Permukaan yang terkontaminasiOksidasi atau kotoran pada pad/kabel komponen.

- Pasta timah yang tidak optimal properti.

Pemecahan masalah:

- Lakukan pembersihan yang menyeluruh.Pastikan bantalan dan terminal bebas dari kontaminan sebelum melakukan penyolderan.

- Pilih pasta timah yang sesuaiPilih pasta dengan sifat yang sesuai untuk komponen-komponen yang digunakan.

Saran Praktis dan Solusi

- Gunakan alat bantu visualGunakan diagram dan video dalam pelatihan tim untuk menggambarkan secara visual cacat umum dan solusinya.

- Analisis kasus nyata: Pelajari catatan produksi sebelumnya untuk mengidentifikasi masalah yang berulang dan praktik mitigasi yang berhasil.

Meningkatkan Kualitas Sambungan Las

Untuk meningkatkan kualitas sambungan solder, sangat penting untuk mengintegrasikan kemajuan dalam teknologi pengendalian proses, seperti oven yang dilengkapi dengan kecerdasan buatan (AI) yang dapat memprediksi dan menyesuaikan potensi cacat sebelum terjadi. Penggunaan sensor yang terhubung dengan Internet of Things (IoT) juga dapat memberikan umpan balik real-time untuk penyesuaian selama proses penyolderan.

Kesimpulan

Memahami dan mengatasi cacat umum dalam proses penyolderan reflow sangat penting untuk mengoptimalkan proses penyolderan dan memastikan keandalan produk elektronik. Dengan menerapkan teknik pemecahan masalah yang komprehensif, produsen dapat secara signifikan meningkatkan kualitas sambungan solder mereka, mencegah kegagalan mekanis dan listrik yang dapat merusak integritas produk.

Dengan integrasi diagram yang disederhanakan dan alat interaktif, konsep-konsep ini dapat diajarkan secara efektif dalam lingkungan manufaktur untuk memastikan pendekatan praktis dalam pengembangan dan peningkatan keterampilan.

Glosarium

- Profil TermalMengacu pada perubahan suhu yang terkendali dalam oven reflow.

- Fluks: Bahan kimia yang digunakan untuk menghilangkan oksidasi dan meningkatkan aliran timah las.

Solusi yang diuraikan, meskipun berfokus pada tombstoning, voids, bridging, dan wetting, juga menyediakan kerangka kerja strategis yang dapat diterapkan pada cacat penyolderan lainnya, memastikan bagian ini tetap komprehensif dan praktis.

Analisis Perbandingan: Reflow vs. Teknik Pengelasan Lainnya

Pemasangan solder reflow merupakan salah satu dari beberapa teknik yang digunakan dalam perakitan PCB, bersama dengan pemasangan solder gelombang dan pemasangan solder manual. Setiap metode ini memiliki karakteristik yang berbeda-beda yang memengaruhi kualitas, efisiensi, dan efisiensi biaya.

Penyolderan Aliran Ulang

Pemasangan ulang (reflow soldering) terutama digunakan untuk Teknologi Pemasangan Permukaan (Surface Mount Technology/SMT) dan melibatkan aplikasi pasta timah pada papan sirkuit cetak (PCB) sebelum memanaskan seluruh papan dalam oven pemanas ulang. Proses terkontrol ini memastikan timah meleleh dan mengalir untuk menciptakan koneksi yang andal antara komponen dan papan sirkuit.Panduan Lengkap tentang Proses Pemanas Ulang SMT).

Keuntungan:

- Konsistensi: Memberikan hasil berkualitas tinggi dan konsisten berkat pengendalian suhu yang presisi.

- Otomatisasi: Tingkat otomatisasi yang tinggi, mengurangi kebutuhan akan tenaga kerja manual dan kesalahan manusia.

- Skalabilitas: Sangat cocok untuk produksi skala besar, karena oven reflow dapat menangani beberapa papan secara bersamaan.

Kekurangan:

- Biaya Awal: Peralatan yang diperlukan untuk proses reflow soldering mahal, yang dapat menjadi hambatan bagi operasi skala kecil.

- Kompleksitas: Membutuhkan pengaturan dan pemeliharaan yang presisi, yang meningkatkan kompleksitas operasional.

Penyolderan Gelombang

Pemasangan solder gelombang adalah metode yang secara tradisional digunakan untuk komponen lubang melalui, di mana papan sirkuit melewati gelombang solder cair. Teknik ini dikenal efektif dalam menangani papan sirkuit cetak dua sisi (PCB) yang dilengkapi dengan komponen lubang melalui.Panduan Lengkap Pengelasan Gelombang: Prinsip, Proses, dan Optimasi).

Keuntungan:

- Efisiensi dalam Produksi Lubang Melalui: Efisien untuk produksi massal PCB lubang melalui, menghemat waktu pada tugas penyolderan manual.

- Kecepatan: Lebih cepat dibandingkan dengan pengelasan manual untuk komponen through-hole jika diatur dengan benar.

Kekurangan:

- Penerapan SMT Terbatas: Tidak ideal untuk komponen SMT, sehingga membatasi penggunaannya dalam desain PCB modern.

- Tingkat Cacat: Risiko lebih tinggi terjadinya cacat seperti korsleting atau jembatan jika tidak dikendalikan dengan baik.

Penyolderan Tangan

Pemasangan solder manual melibatkan penerapan panas dan solder secara manual menggunakan alat solder untuk menghubungkan komponen pada papan sirkuit cetak (PCB). Meskipun dianggap sebagai teknik tradisional, metode ini tetap relevan untuk prototipe dan produksi dalam jumlah kecil.

Keuntungan:

- Keluwesan: Memungkinkan pengelasan komponen individu dan dalam jumlah kecil, cocok untuk perbaikan dan produksi skala kecil.

- Aksesibilitas: Membutuhkan pengaturan minimal dan efisien secara biaya untuk produksi dengan volume rendah.

Kekurangan:

- Memakan Waktu: Proses yang padat karya dan lebih lambat dibandingkan teknik otomatis, sehingga tidak praktis untuk produksi massal.

- Ketidakkonsistenan: Kualitas sangat bergantung pada keahlian operator, yang dapat menyebabkan ketidakkonsistenan.

Kesimpulan

Setiap teknik penyolderan memiliki kelebihan dan kelemahan masing-masing. Penyolderan reflow menonjol dalam aplikasi SMT otomatis dengan volume tinggi, namun disertai dengan biaya awal yang tinggi dan kompleksitas. Pemasangan solder gelombang sangat cocok untuk produksi massal desain through-hole, namun tidak ideal untuk komponen SMT. Pemasangan solder manual menawarkan fleksibilitas dan keuntungan biaya untuk aplikasi volume rendah dan prototipe, meskipun dengan kecepatan produksi yang lebih lambat dan potensi variasi kualitas. Pemilihan metode pemasangan solder yang tepat bergantung pada kebutuhan spesifik proses produksi Anda, sumber daya yang tersedia, dan persyaratan desain.

Catatan: Diagram yang disederhanakan dan video tutorial dapat sangat membantu dalam memahami materi, sementara glosarium istilah akan membantu pembaca memahami konsep-konsep kunci dengan efektif. Penambahan studi kasus dapat lebih memperjelas penerapan praktis dari setiap teknik penyolderan.

Kemajuan dan Teknologi Terkini (AI, Otomatisasi)

Bidang penyolderan reflow telah mengalami kemajuan signifikan dalam beberapa tahun terakhir, dengan integrasi kecerdasan buatan (AI) dan otomatisasi memimpin upaya menuju presisi dan efisiensi yang lebih tinggi. Teknologi-teknologi ini telah merevolusi praktik tradisional dengan menyederhanakan operasi, mengurangi kesalahan manusia, dan memungkinkan pemantauan real-time proses penyolderan.

Sistem yang didukung AI pada oven penyolderan reflow dilengkapi dengan algoritma yang mampu menganalisis data historis untuk mengoptimalkan profil suhu dan waktu penyolderan reflow untuk berbagai jenis pasta solder dan komponen elektronik. Kemampuan ini memastikan bahwa bahkan variasi terkecil pada produk atau bahan diperhitungkan, sehingga meminimalkan cacat seperti rongga dan tombstoning. AI membantu menjaga kualitas yang konsisten, mendeteksi anomali selama proses reflow, dan melakukan penyesuaian real-time pada parameter seperti kecepatan konveyor dan suhu puncak, yang pada akhirnya meningkatkan tingkat hasil.

Otomatisasi meningkatkan proses penyolderan reflow dengan mengurangi ketergantungan pada intervensi manual dan meningkatkan throughput. Oven reflow otomatis dapat menangani volume besar dengan presisi, memastikan setiap papan menerima tingkat perhatian yang sama terhadap detail. Untuk detail lebih lanjut tentang bagaimana konveyor SMT berkontribusi pada otomatisasi ini, kunjungi situs kami. Panduan Lengkap tentang Konveyor SMT oleh Fancort. Algoritma pembelajaran mesin secara terus-menerus menyempurnakan proses, yang menghasilkan peningkatan efisiensi yang berkelanjutan.

Selain itu, integrasi kecerdasan buatan (AI) dan otomatisasi dalam proses penyolderan reflow kini menjadi praktik umum di industri manufaktur elektronik. Teknologi-teknologi ini diadopsi oleh perusahaan-perusahaan terkemuka yang berupaya mempertahankan daya saing melalui kualitas dan kecepatan. Sistem inspeksi visual yang didukung AI, misalnya, menggunakan kamera beresolusi tinggi dan pembelajaran mesin untuk memeriksa sambungan solder secara instan, mengidentifikasi cacat dengan lebih akurat daripada inspeksi manual.

Pergeseran menuju manufaktur cerdas juga terlihat jelas seiring dengan adopsi teknologi Industry 4.0 oleh pabrik-pabrik, yang menghubungkan oven penyolderan reflow dengan peralatan lain dalam ekosistem digital yang terintegrasi. Konektivitas ini mendukung pemeliharaan prediktif, mengurangi waktu henti, dan memperpanjang umur peralatan dengan memprediksi kegagalan sebelum terjadi. Bagi perusahaan yang tertarik dengan solusi otomatisasi, silakan kunjungi Kemampuan n8n.

Meskipun teknologi-teknologi ini membuat proses penyolderan reflow menjadi lebih efisien dan andal, mereka juga sejalan dengan pertimbangan lingkungan dan regulasi dengan mengurangi limbah material dan mengoptimalkan konsumsi energi. Hal ini tidak hanya berkontribusi pada keberlanjutan tetapi juga memastikan kepatuhan terhadap regulasi ketat yang mengatur industri manufaktur elektronik.

Kesimpulan

Kesimpulannya, penerapan kecerdasan buatan (AI) dan otomatisasi dalam proses penyolderan reflow merupakan langkah maju yang signifikan dalam memenuhi tuntutan industri manufaktur elektronik modern. Seiring dengan perkembangan teknologi yang terus berlanjut, kita dapat mengharapkan inovasi-inovasi baru yang akan semakin menyempurnakan dan meningkatkan proses penyolderan reflow. Kemajuan ini menjanjikan presisi yang lebih tinggi, waktu produksi yang lebih cepat, dan kemampuan yang lebih besar untuk memenuhi standar industri yang terus berkembang.

Pertimbangan Lingkungan dan Regulasi

Proses penyolderan reflow merupakan proses kritis dalam pembuatan papan sirkuit elektronik, dan pertimbangan lingkungan serta regulasi terkaitnya semakin mendapat perhatian. Perpindahan ke penyolderan bebas timbal merupakan salah satu dampak lingkungan paling signifikan di bidang ini, yang terutama didorong oleh Direktif Pembatasan Bahan Berbahaya (RoHS) dan standar global lainnya yang bertujuan untuk meminimalkan kerusakan lingkungan.

Dampak Lingkungan

Secara historis, timbal telah menjadi komponen utama dalam proses penyolderan berkat sifat-sifatnya yang menguntungkan, seperti titik leleh yang rendah dan efisiensi biaya. Namun, penggunaan timbal menimbulkan ancaman lingkungan yang serius akibat toksisitasnya, yang dapat menyebabkan pencemaran tanah dan air. Oleh karena itu, peralihan ke paduan penyolderan bebas timbal, yang umumnya terdiri dari timah, perak, dan tembaga (SAC), telah menjadi langkah krusial dalam mengurangi risiko ekologis tersebut.

Pemasangan tanpa timbal tidak hanya membantu mengurangi dampak lingkungan yang berbahaya, tetapi juga mendukung proses daur ulang dan pembuangan limbah elektronik, karena komponen lebih mudah didaur ulang ketika kandungan timbal dikurangi. Referensi ke artikel seperti “Reflow Oven dan Chiller: Kemitraan Sempurna untuk Stabilitas Pemasangan” dapat memberikan wawasan tentang bagaimana oven reflow beradaptasi dengan persyaratan pemasangan tanpa timbal. Namun, kelemahan dari pengelasan tanpa timbal adalah persyaratannya akan suhu reflow yang lebih tinggi, yang meningkatkan konsumsi energi dan, akibatnya, jejak karbon.

Pertimbangan Regulasi

Secara global, Direktif RoHS telah berperan penting dalam mendorong penerapan pengelasan tanpa timbal dalam industri manufaktur elektronik. Kepatuhan terhadap RoHS memastikan bahwa bahan berbahaya seperti timbal, merkuri, kadmium, dan beberapa bahan penghalang api dibatasi penggunaannya. Ketidakpatuhan dapat mengakibatkan denda yang signifikan dan kehilangan akses pasar, terutama di Uni Eropa.

Selain itu, Direktif Limbah Peralatan Listrik dan Elektronik (WEEE) tumpang tindih dengan RoHS, yang berfokus pada daur ulang dan pembuangan yang tepat dari limbah elektronik. Untuk informasi lebih lanjut tentang tantangan daur ulang, lihat “Panduan Lengkap Pengelasan Gelombang: Prinsip, Proses, dan Optimasi – S&M”. Standar lain, seperti Undang-Undang Daur Ulang Limbah Elektronik California, mencerminkan upaya internasional ini, mendorong praktik ramah lingkungan dalam manufaktur dan pembuangan.

Transisi menuju proses penyolderan yang ramah lingkungan tidak hanya memenuhi tuntutan regulasi tetapi juga mendukung tujuan pembangunan berkelanjutan, menandakan langkah positif dalam melindungi lingkungan sambil mempertahankan pertumbuhan industri. Upaya ini menyoroti tanggung jawab global yang dimiliki oleh produsen dalam meminimalkan dampak lingkungan sambil mematuhi lanskap regulasi yang terus berkembang.

Studi Kasus dan Aplikasi di Dunia Nyata

Pemasangan solder reflow telah menjadi teknik kunci dalam pembuatan papan sirkuit cetak (PCB), menawarkan presisi dan efisiensi yang dimanfaatkan di berbagai industri. Bagian ini menyajikan studi kasus yang menunjukkan penerapan sukses teknik pemasangan solder reflow, dengan fokus pada tantangan yang dihadapi dan solusi yang diimplementasikan, serta menampilkan inovasi dalam aplikasi industri.

Studi Kasus 1: Inovasi di Industri Dirgantara

Di industri dirgantara, permintaan akan elektronik berkeandalan tinggi sangatlah penting. Sebuah perusahaan dirgantara terkemuka dihadapkan pada tantangan untuk memproduksi PCB yang ringan namun kokoh, yang mampu bertahan dalam suhu ekstrem dan getaran selama penerbangan. Solusinya adalah penerapan oven reflow canggih yang mampu mengontrol suhu secara presisi untuk memastikan sambungan timah yang konsisten. Dengan mengintegrasikan atmosfer nitrogen di dalam oven tersebut, perusahaan berhasil meminimalkan oksidasi, sehingga menghasilkan kualitas sambungan yang lebih baik dan keandalan yang lebih tinggi. Untuk wawasan lebih lanjut tentang bagaimana pengendalian lingkungan dapat meningkatkan stabilitas penyolderan, jelajahi peran kritis pendingin dalam pengendalian suhu oven reflow. di sini.

Perusahaan tersebut juga berinvestasi dalam otomatisasi, dengan memanfaatkan perangkat lunak berbasis kecerdasan buatan (AI) untuk memantau proses reflow dan melakukan penyesuaian secara real-time, sehingga secara signifikan mengurangi kesalahan manusia dan meningkatkan kinerja. Pendekatan ini tidak hanya memenuhi standar ketat sektor dirgantara tetapi juga menetapkan tolok ukur baru dalam efisiensi manufaktur PCB.

Studi Kasus 2: Respons Industri Elektronik Konsumen terhadap Miniaturisasi

Industri elektronik konsumen secara konsisten terus mendorong batas-batas miniaturisasi perangkat, yang menimbulkan tantangan signifikan dalam proses penyolderan. Seorang produsen smartphone terkemuka menghadapi kendala dalam mencapai akurasi penyolderan untuk komponen yang semakin kompak. Untuk mengatasi tantangan ini, perusahaan tersebut mengadopsi metode penyolderan reflow dengan profil yang disesuaikan secara khusus sesuai dengan tata letak PCB dan spesifikasi komponen masing-masing.

Dengan menggunakan oven reflow berteknologi canggih yang dilengkapi dengan zona pemanasan ganda, produsen dapat melakukan profiling termal yang detail dan menyesuaikan kurva suhu sesuai dengan kebutuhan perakitan. Ketepatan ini memastikan proses reflow optimal tanpa overheating, sehingga mencegah cacat seperti tombstoning dan rongga berlebihan. Untuk mengetahui lebih lanjut tentang mengatasi cacat umum, termasuk solder bridging, silakan lihat panduan komprehensif ini. di sini.

Integrasi algoritma pembelajaran mesin mendukung diagnostik canggih dan pemeliharaan prediktif, yang secara signifikan mengurangi waktu henti dan meningkatkan efisiensi produksi secara keseluruhan. Akibatnya, perusahaan tidak hanya meningkatkan kualitas produk tetapi juga mempercepat jadwal produksinya.

Studi Kasus 3: Penerapan Teknik Reflow di Sektor Otomotif

Dalam transisi menuju kendaraan listrik, sektor otomotif semakin bergantung pada sistem elektronik yang canggih. Seorang produsen kendaraan listrik dihadapkan pada tantangan ganda: memproduksi PCB yang tahan lama dan mampu menangani beban listrik tinggi, serta memperluas kapasitas produksi untuk memenuhi permintaan yang terus meningkat.

Proses penyolderan reflow menjadi kunci, dengan penggunaan bahan penyolderan ramah lingkungan yang memenuhi standar regulasi yang ketat. Pabrikan ini menggunakan oven reflow dengan gradien pendinginan dan pemanasan yang ditingkatkan, yang memudahkan penyolderan yang presisi dan meminimalkan tekanan pada komponen selama perakitan.

Selain itu, penggunaan teknik penyolderan reflow oleh pabrikan turut berkontribusi dalam pengembangan sistem manajemen baterai dan sirkuit infotainment yang lebih andal, yang menjadi faktor penting dalam membedakan kendaraan-kendaraannya di pasar yang kompetitif.

Kesimpulan

Studi kasus ini menggambarkan fleksibilitas dan peran penting penyolderan reflow di berbagai sektor. Seiring dengan terus berinovasinya industri dan upaya untuk mendorong batas-batas teknologi, penyolderan reflow menonjol karena kemampuannya beradaptasi dan efisiensinya, menjadikannya tak tergantikan dalam produksi sistem elektronik berkualitas tinggi. Kisah sukses yang telah terbukti ini menyoroti dampak mendalam dan potensi penyolderan reflow dalam membentuk masa depan manufaktur elektronik.

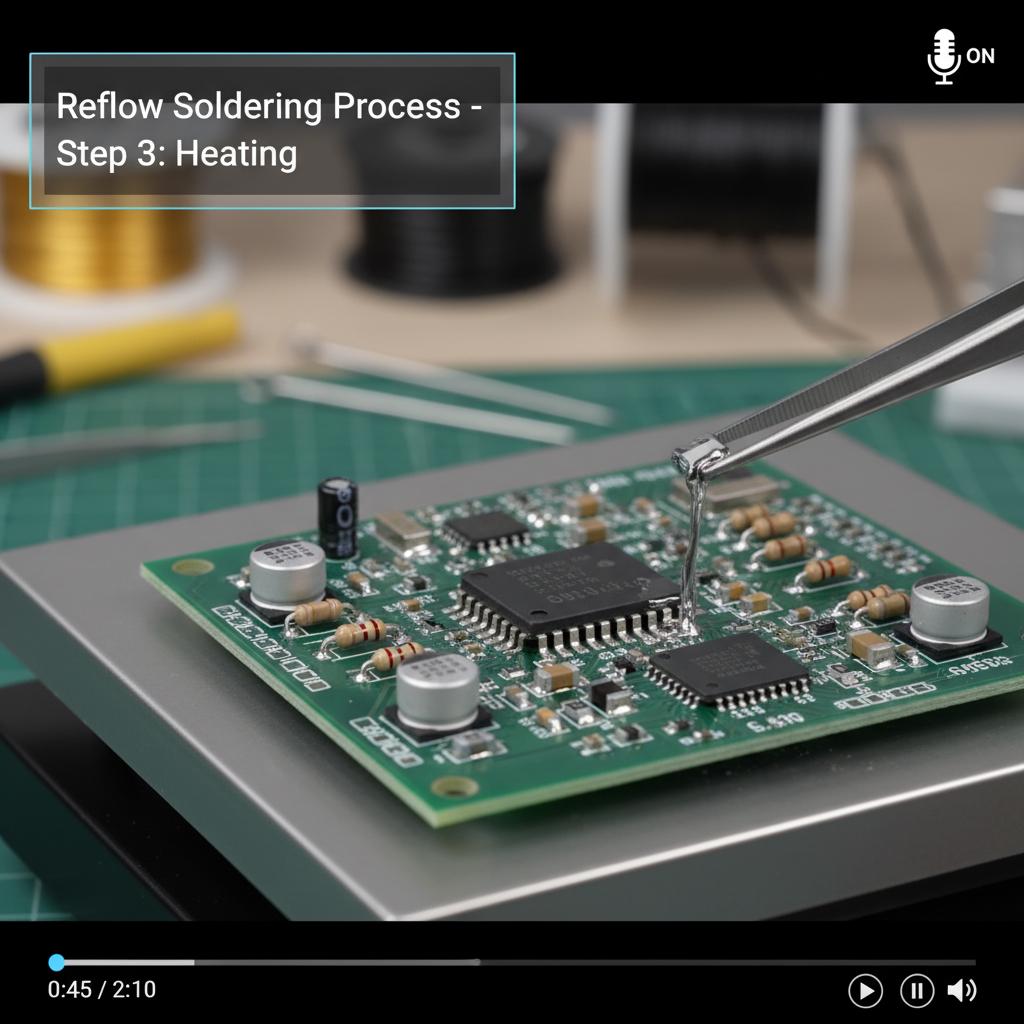

Visual Interaktif: Diagram dan Video

Visual interaktif dan video memainkan peran penting dalam meningkatkan pemahaman dan keterlibatan dalam topik teknis, terutama di bidang seperti penyolderan reflow. Alat multimedia ini berfungsi sebagai alat bantu dinamis, memungkinkan pembaca untuk memvisualisasikan proses yang kompleks dan memperdalam pemahaman mereka melalui demonstrasi.

Penggunaan diagram yang disederhanakan sangat penting untuk memecah langkah-langkah rumit yang terlibat dalam proses reflow soldering. Diagram dapat secara visual menggambarkan tahap-tahap seperti prapanasan, perendaman, dan fase reflow, serta menyoroti profil suhu kritis yang diperlukan untuk pembentukan sambungan timah yang efektif. Dengan menyediakan visual ini bersama dengan glosarium istilah, pembaca dapat dengan cepat memahami terminologi dan konsep yang penting untuk menguasai teknik reflow soldering.

Video menambahkan dimensi lain dalam pembelajaran dengan menyediakan demonstrasi langsung proses penyolderan reflow. Video ini dapat menampilkan prosedur langkah demi langkah, termasuk persiapan PCB, aplikasi pasta solder, pemilihan profil yang sesuai untuk komponen yang berbeda, dan pengoperasian oven reflow. Hal ini tidak hanya memungkinkan penonton untuk melihat teknologi tersebut beraksi, tetapi juga mengatasi potensi masalah seperti tombstoning dan voids dengan menampilkan teknik pemecahan masalah. Selain itu, menyertakan teks keterangan dan teks alternatif deskriptif dapat memastikan aksesibilitas, sehingga sumber daya ini bermanfaat bagi semua pembaca, termasuk mereka yang memiliki disabilitas.

Studi kasus nyata yang diperkaya dengan video dapat menyoroti aplikasi praktis dan menunjukkan pemecahan masalah dalam situasi nyata. Studi kasus ini dapat menggambarkan bagaimana pengaturan dan penyesuaian yang berbeda pada oven reflow dapat mengatasi cacat umum, memberikan pembaca solusi yang efektif.

Penerapan elemen interaktif dalam visual ini dapat meningkatkan keterlibatan pembaca, dengan memungkinkan mereka untuk mensimulasikan skenario atau memprediksi hasil berdasarkan perubahan variabel dalam proses. Tutorial yang terintegrasi dalam artikel dapat menawarkan pendekatan praktis dalam pembelajaran. Misalnya, hubungan antara oven reflow dan chiller, seperti yang dibahas dalam “Oven Reflow dan Chiller: Kombinasi Sempurna untuk Stabilitas Pengelasan, dapat dieksplorasi melalui diagram interaktif yang menunjukkan pengendalian suhu dan stabilitas.

Kesimpulan

Secara ringkas, integrasi visual interaktif dan video tidak hanya membantu menghilangkan misteri proses penyolderan reflow, tetapi juga memperkaya nilai edukatif artikel. Elemen-elemen ini memastikan pembaca tetap terlibat dan dilengkapi dengan pengetahuan dan keterampilan praktis yang dapat diterapkan dalam situasi nyata, sehingga memperkuat sifat komprehensif panduan ini.

Ringkasan dan Poin Penting

Pemasangan solder reflow merupakan proses kritis dalam manufaktur elektronik modern, yang menyediakan metode andal untuk menciptakan sirkuit yang stabil dan berkinerja tinggi. Panduan ini telah menjelaskan dasar-dasar pemasangan solder reflow, memberikan wawasan tentang aplikasinya dalam berbagai industri.

Poin-poin penting dari panduan ini menyoroti keunggulan proses penyolderan reflow, terutama jika dibandingkan dengan teknik lain. Kemampuannya untuk menciptakan koneksi yang presisi tanpa intervensi manual mengurangi biaya tenaga kerja dan meningkatkan efisiensi produksi, seperti yang dibahas secara mendalam dalam Panduan Ultimate: Mesin SMT dan Konveyor. Ringkasan langkah demi langkah proses penyolderan reflow menyoroti pertimbangan penting, termasuk profil suhu dan waktu, yang krusial untuk mencapai hasil optimal.

Memahami cacat umum seperti tombstoning dan voids sangat penting, seperti yang dijelaskan dalam buku panduan SMT Process & Surface Mount Technology: The Definitive Guide. Daftar periksa cepat yang disediakan dalam panduan ini membantu dalam mengatasi masalah tersebut, memastikan bahwa kontrol kualitas terjaga sepanjang proses produksi. Selain itu, memahami berbagai jenis oven reflow memungkinkan pengambilan keputusan yang tepat sesuai dengan kebutuhan produksi spesifik, mulai dari bengkel skala kecil hingga pabrik manufaktur besar.

Penerapan kemajuan dan teknologi terbaru seperti kecerdasan buatan (AI) dan otomatisasi menunjukkan peningkatan signifikan dalam pengendalian dan pemantauan proses. Inovasi-inovasi ini tidak hanya meningkatkan efisiensi tetapi juga berkontribusi pada praktik yang lebih berkelanjutan dengan meminimalkan limbah dan konsumsi energi.

Pertimbangan lingkungan dan regulasi merupakan aspek penting lainnya, memastikan bahwa proses penyolderan reflow sesuai dengan standar internasional dan mengurangi jejak ekologis produksi elektronik.

Dengan studi kasus nyata dan visual interaktif seperti diagram dan video, panduan ini memberikan pemahaman yang komprehensif namun mudah dipahami tentang pengelasan reflow. Pembaca dapat memanfaatkan pengetahuan ini untuk mengoptimalkan proses mereka, mengantisipasi tantangan, dan menerapkan solusi secara efektif. Kamus istilah juga memudahkan pemahaman istilah industri, sehingga proses yang kompleks menjadi lebih mudah dipahami.

Panduan ini berfungsi sebagai sumber daya yang berharga bagi siapa pun yang ingin memaksimalkan manfaat penyolderan reflow dalam proses manufaktur mereka, memastikan kinerja yang lebih baik dan inovasi dalam perakitan elektronik.

Referensi dan Sumber Daya Tambahan

Untuk memperluas pemahaman Anda tentang penyolderan reflow dan teknologi yang terkait dengannya, referensi dan sumber daya berikut ini sangat berharga. Sumber daya ini mencakup penelitian akademis, publikasi industri, dan manual teknis yang memberikan wawasan mendalam tentang aspek teoritis dan praktis penyolderan reflow.

Referensi

- Panduan Lengkap Pengelasan Gelombang: Prinsip, Proses, dan Optimasi – Panduan ini mencakup prinsip-prinsip dan strategi optimasi untuk pengelasan, memberikan konteks untuk pengelasan gelombang dan pengelasan ulang.

- Pemasangan Solder dalam Perakitan Elektronik oleh Makeit Labs – Publikasi daring yang membahas dasar-dasar dan teknik lanjutan dalam proses pemasangan solder pada perangkat elektronik.

- Proses Pengelasan Reflow oleh Ning-Cheng Lee – Buku ini memberikan penjelasan komprehensif tentang proses pengelasan yang diperlukan dalam manufaktur elektronik modern.

- Jurnal Manufaktur Elektronik – Akses studi dan artikel terbaru tentang kemajuan terkini dalam teknologi dan metode penyolderan.

- SMT Surface Mount Technology Magazine – Majalah terkemuka yang menyediakan artikel tentang berbagai aspek teknologi pemasangan permukaan, termasuk pengelasan reflow.

- Standar IPC – penting untuk memahami standar industri dalam pengelasan dan perakitan elektronik.

Sumber Daya Tambahan

- Panduan Lengkap tentang Proses Oven Reflow SMT – Panduan ini membahas secara rinci proses oven reflow SMT, memberikan wawasan praktis tentang penerapan di dunia nyata.

- Pelatihan dan Sertifikasi IPC – Menyediakan kursus dan sertifikasi yang dapat meningkatkan pengetahuan dan keterampilan Anda dalam pengelasan reflow.

- Saluran YouTube seperti EEVblog – Saluran yang menyediakan demonstrasi video dan tutorial tentang teknik penyolderan dan proses manufaktur elektronik lainnya.

- Platform pendidikan seperti Coursera atau Udemy – Kursus online yang khusus ditujukan untuk teknologi elektronik dan pengelasan.

- ResearchGate dan Google Scholar – Platform-platform ini menyediakan akses ke artikel ilmiah yang telah direview oleh rekan sejawat dan artikel penelitian di bidang manufaktur elektronik.

- Buku dan Panduan dari IEEE Xplore – Perpustakaan yang luas berisi buku-buku yang menyediakan pengetahuan teknis mendalam tentang elektronika dan pengelasan.

Sumber daya ini, dikombinasikan dengan diagram interaktif dan video yang terintegrasi dalam panduan ini, seharusnya berfungsi sebagai alat bantu yang komprehensif untuk menguasai teknik soldering reflow dan menjelajahi kompleksitasnya secara lebih mendalam.

Kesimpulan

Pemasangan solder reflow dikenal karena ketepatannya dalam menciptakan sambungan solder berkualitas tinggi yang esensial untuk perakitan PCB. Panduan ini memberikan para profesional manufaktur elektronik pengetahuan praktis dan wawasan tentang cara mengoptimalkan proses pemasangan solder reflow, mengadopsi teknologi canggih, dan mematuhi standar regulasi.