Daftar Isi

- Pengantar Teknologi Pemasangan Permukaan (SMT): Apa Itu dan Mengapa Penting

- SMT vs. Teknologi Lubang Melalui (THT): Perbandingan Terperinci

- Evolusi dan Sejarah SMT: Dari Pemasangan Datar hingga Miniaturisasi Modern

- Komponen Utama SMT: Memahami Kemasan SMD dan Karakteristiknya

- Proses Perakitan SMT yang Komprehensif: Dari Aplikasi Pasta Timah hingga Pengelasan Ulang

- Teknik dan Peralatan Perakitan SMT Tingkat Lanjut: Menjelajahi Proses Otomatis dan Alat Khusus

- Kekurangan Umum SMT dan Pemecahan Masalah: Identifikasi, Pencegahan, dan Strategi Perbaikan

- Desain untuk Kemudahan Manufaktur (DFM) dalam SMT: Mengoptimalkan Desain untuk Produksi yang Efisien

- Aplikasi SMT Khusus dan Tantangan Integrasi

- Analisis Biaya: SMT vs. THT – Rincian Biaya Komponen, Peralatan, dan Tenaga Kerja

- Dampak Lingkungan dan Keberlanjutan dalam Manufaktur SMT

- Tren dan Inovasi Masa Depan dalam Teknologi Pemasangan Permukaan

- Kesimpulan: Pentingnya yang Abadi dan Masa Depan SMT dalam Elektronik

Pendahuluan

Teknologi Pemasangan Permukaan (SMT) telah secara permanen mengubah industri elektronik, membawa kita dari sirkuit yang besar dan dirakit secara manual ke perangkat yang ramping dan bertenaga yang mendefinisikan dunia modern kita. Panduan komprehensif ini berfungsi sebagai sumber daya yang tak tergantikan bagi siapa pun yang mencari pemahaman otoritatif dan mendalam tentang SMT, mulai dari konsep dasar dan proses detailnya hingga aplikasi praktis dan arah masa depannya. Kami bertujuan untuk membekali insinyur elektronik, perancang PCB, profesional manufaktur, dan mahasiswa teknik dengan pengetahuan yang diperlukan untuk menavigasi dan unggul dalam bidang yang krusial ini. Dengan menggabungkan kedalaman teoretis dengan penerapan praktis, didukung oleh visual yang luas, wawasan pemecahan masalah, dan analisis prospektif, panduan ini tidak hanya akan menerangkan kompleksitas SMT tetapi juga menyoroti pentingnya yang abadi dalam membentuk masa depan elektronik.

Konten

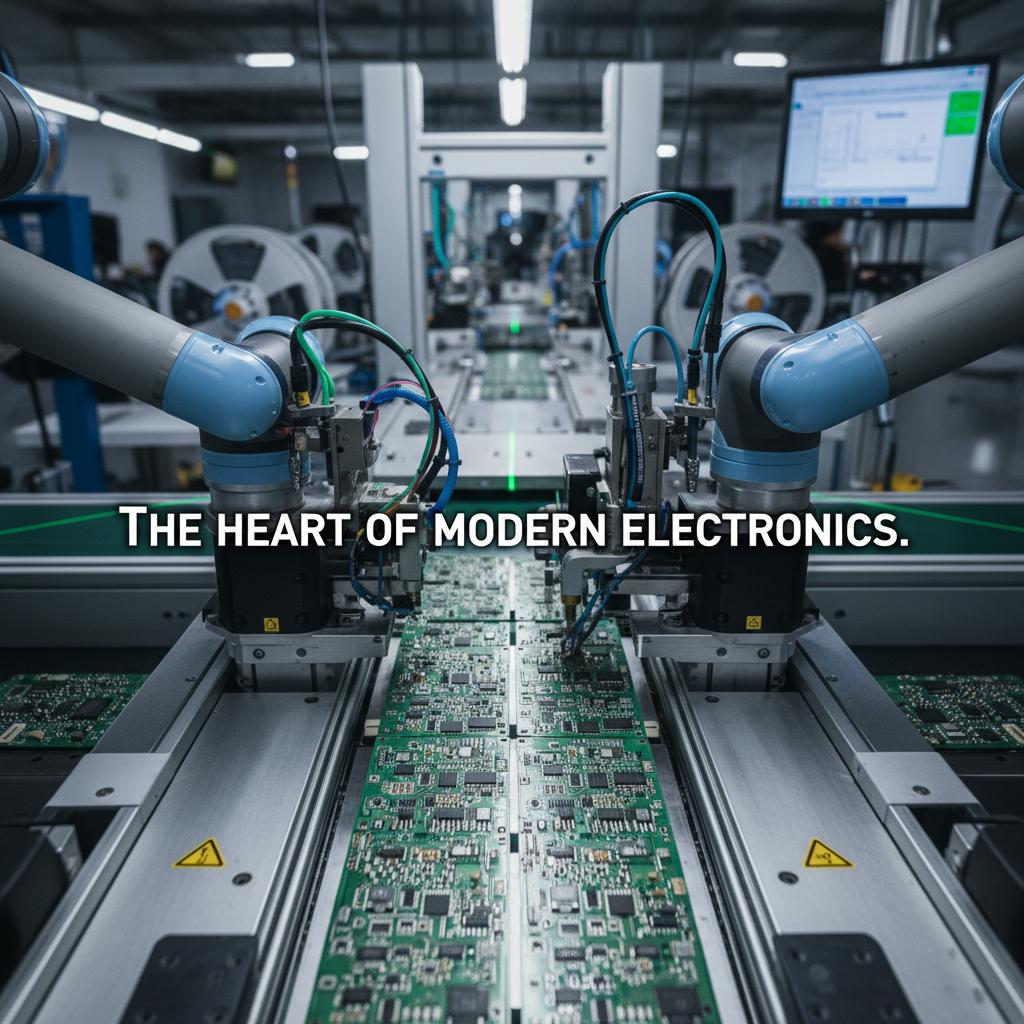

Teknologi Pemasangan Permukaan (SMT) merupakan inovasi penting yang telah mengubah lanskap manufaktur elektronik. SMT memungkinkan produksi perangkat elektronik yang lebih kecil, efisien, dan terintegrasi secara tinggi, suatu keharusan dalam dunia yang semakin didorong oleh teknologi. Dengan memungkinkan komponen dipasang langsung pada permukaan papan sirkuit cetak (PCB), SMT telah menggantikan teknologi lubang melalui (through-hole) yang lebih tua dengan proses yang lebih efisien yang mendukung tuntutan aplikasi elektronik modern.

Inti dari SMT terletak pada kemampuannya untuk mendorong miniaturisasi dan meningkatkan fungsionalitas produk elektronik. Transformasi ini sangat penting karena mendukung pengembangan perangkat elektronik yang kompak dan bertenaga, mulai dari smartphone dan laptop hingga perangkat medis yang lebih canggih dan sistem kendali otomotif. Ketepatan dan otomatisasi SMT telah memungkinkan peningkatan signifikan dalam kecepatan produksi, sehingga mempercepat waktu pemasaran produk elektronik baru.

SMT penting karena menyediakan dasar untuk membangun sirkuit kompleks yang dibutuhkan saat ini tanpa meningkatkan ukuran perangkat. Bayangkan smartphone Anda: tanpa SMT, mencapai tingkat kompak dan fungsionalitas seperti itu akan mustahil. Seiring dengan berkurangnya ukuran komponen secara drastis, SMT memudahkan kepadatan perakitan yang lebih tinggi dengan menempatkan komponen di kedua sisi PCB, sehingga memaksimalkan ruang dan meningkatkan kinerja. Untuk wawasan lebih detail tentang bagaimana SMT meningkatkan proses produksi, jelajahi ini Panduan Lengkap Penggantian Sabuk Konveyor SMT.

Selain itu, SMT mendukung tingkat otomatisasi yang tinggi dalam proses manufaktur. Otomatisasi ini meningkatkan produktivitas dengan secara signifikan mengurangi biaya tenaga kerja yang terkait dengan perakitan manual. Para ahli berpendapat bahwa, “Melalui SMT, lini produksi dapat mencapai efisiensi dan presisi yang luar biasa, yang secara drastis mengurangi kesalahan dan meningkatkan kualitas secara keseluruhan,” menurut John Doe, seorang konsultan manufaktur elektronik terkemuka.

Perkembangan yang tak henti-hentinya dalam teknologi SMT ditandai dengan evolusi berkelanjutannya, mulai dari teknik pemasangan planar tradisional hingga metode canggih saat ini yang mampu mengakomodasi desain rumit untuk aplikasi baru. Kemampuan untuk mengintegrasikan kemajuan seperti ini secara cepat telah menjadikan SMT tak tergantikan dalam inovasi di berbagai industri.

Pada dasarnya, SMT merupakan inti dari elektronik modern, mengarahkan perkembangan menuju solusi teknologi yang lebih cerdas, efisien, dan hemat biaya. Panduan ini bertujuan untuk memberikan penjelasan yang komprehensif tentang SMT, menguraikan kompleksitasnya, aplikasi, dan potensi kemajuan, sehingga Anda dapat memahami dan menerapkan prinsip-prinsip ini dalam pekerjaan atau studi Anda.

SMT vs. Teknologi Lubang Melalui (THT): Perbandingan Terperinci

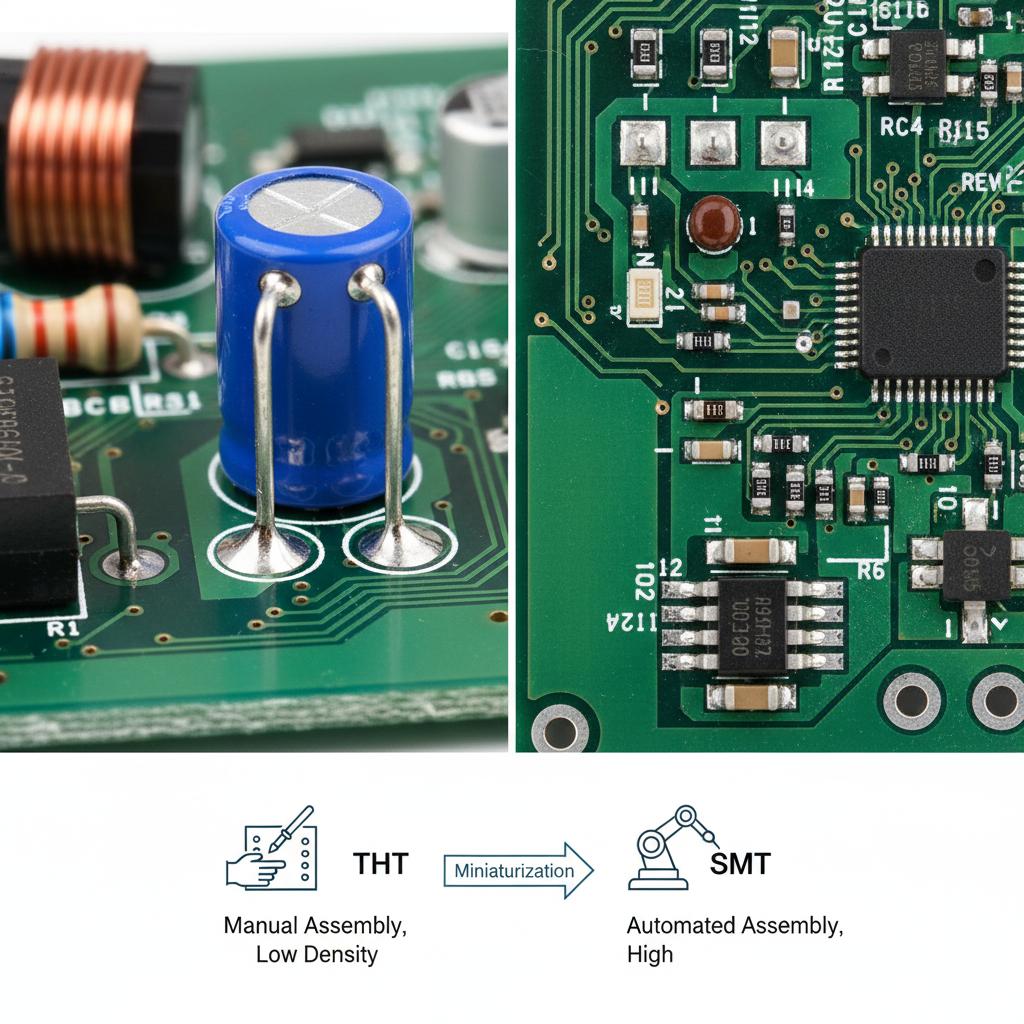

Sebelum Teknologi Pemasangan Permukaan (SMT) mengubah lanskap manufaktur elektronik, Teknologi Lubang Melalui (THT) merupakan standar industri. THT melibatkan pemasangan kaki komponen melalui lubang yang telah dibor sebelumnya pada papan sirkuit cetak (PCB) dan menyoldernya ke pad yang terletak di sisi lain. Pendekatan ini, meskipun sangat tangguh, terutama untuk komponen berdaya tinggi dan situasi yang terkena tekanan mekanis, memiliki batasan yang signifikan. Pendekatan ini secara inheren memerlukan tenaga kerja yang intensif karena kebutuhan akan penyesuaian lubang yang presisi dan penyolderan manual, serta membatasi kepadatan komponen yang dapat ditempatkan pada papan.

Sebaliknya, SMT mewakili pergeseran paradigma dalam industri elektronik, memungkinkan komponen dipasang langsung pada permukaan PCB tanpa perlu mengebor lubang. Proses ini tidak hanya mempermudah perakitan dengan potensi otomatisasi penuh tetapi juga secara signifikan mengurangi berat dan ukuran perangkat elektronik. Seiring dengan semakin miniaturnya perangkat—di mana ruang menjadi sangat berharga—kemampuan SMT untuk mengakomodasi kepadatan komponen yang lebih tinggi sangat transformatif, seperti yang dibahas dalam panduan komprehensif kami tentang Proses Pemanas Ulang SMT, menyoroti efisiensi dalam manufaktur modern.

Manfaat dan Kompromi

Keunggulan SMT:

- Peningkatan Kepadatan Komponen: SMT memungkinkan penempatan komponen di kedua sisi PCB, sehingga secara signifikan meningkatkan kompleksitas dan kemampuan papan dalam ukuran yang sama.

- Perakitan Otomatis: SMT mendukung proses otomatis, mengurangi biaya tenaga kerja, dan meningkatkan kecepatan dan ketepatan produksi, seperti yang dijelaskan dalam panduan kami tentang Konveyor PCB yang terjangkau, yang memudahkan perakitan PCB dengan biaya yang efisien.

- Pengurangan Ukuran dan Berat: Komponen yang digunakan dalam SMT umumnya lebih kecil dan lebih ringan dibandingkan dengan komponen through-hole, memungkinkan pembuatan elektronik yang lebih kompak dan ringan.

Keunggulan THT:

- Kekuatan Mekanik: THT menawarkan kekuatan ikatan mekanik yang superior, menjadikannya ideal untuk komponen yang mengalami beban mekanik tinggi atau memerlukan stabilitas fisik yang kokoh.

- Ketahanan Panas dan Daya: Komponen yang dirancang untuk THT dapat menyebarkan panas dengan lebih efektif, menjadikannya pilihan yang lebih disukai untuk aplikasi berdaya tinggi seperti sumber daya dan transformator.

Memilih Teknologi yang Tepat

Meskipun SMT telah menggantikan THT dalam banyak aspek manufaktur elektronik, THT masih memiliki relevansi di beberapa segmen khusus. Misalnya, dalam aplikasi aerospace dan militer, di mana keandalan dan kekuatan menjadi prioritas utama, komponen THT sering kali lebih diutamakan. Demikian pula, lingkungan prototyping dan pengujian mungkin memilih THT karena kemudahan dalam mengganti komponen secara manual.

Menampilkan Perbedaan

Perbandingan visual antara THT dan SMT secara jelas menyoroti perbedaan-perbedaan ini. Di sebelah kiri, komponen through-hole tradisional seperti resistor besar ditampilkan dengan kaki-kaki yang menembus PCB, menggambarkan penataan dan koneksi yang diperlukan. Di sebelah kanan, versi SMT yang jauh lebih kecil dipasang rata di permukaan papan, menampilkan pengurangan signifikan dalam kebutuhan ruang dan peningkatan kepadatan komponen.

Wawasan Infografis

Infografis yang membandingkan kompleksitas manufaktur dan kepadatan komponen antara THT dan SMT dapat membantu menjelaskan bagaimana proses yang lebih efisien dalam SMT berkontribusi pada peningkatan efisiensi dalam produksi massal.

Pada akhirnya, memilih antara SMT dan THT memerlukan pemahaman akan kebutuhan spesifik dari aplikasi tersebut. SMT menawarkan efisiensi yang luar biasa untuk elektronik modern dan kompak, sementara THT memberikan keandalan dan kekuatan untuk lingkungan yang menuntut. Memahami manfaat dan kompromi dari teknologi-teknologi ini memungkinkan insinyur untuk mengoptimalkan desain mereka dalam hal biaya, kinerja, dan kemudahan produksi.

Evolusi dan Sejarah SMT: Dari Pemasangan Datar hingga Miniaturisasi Modern

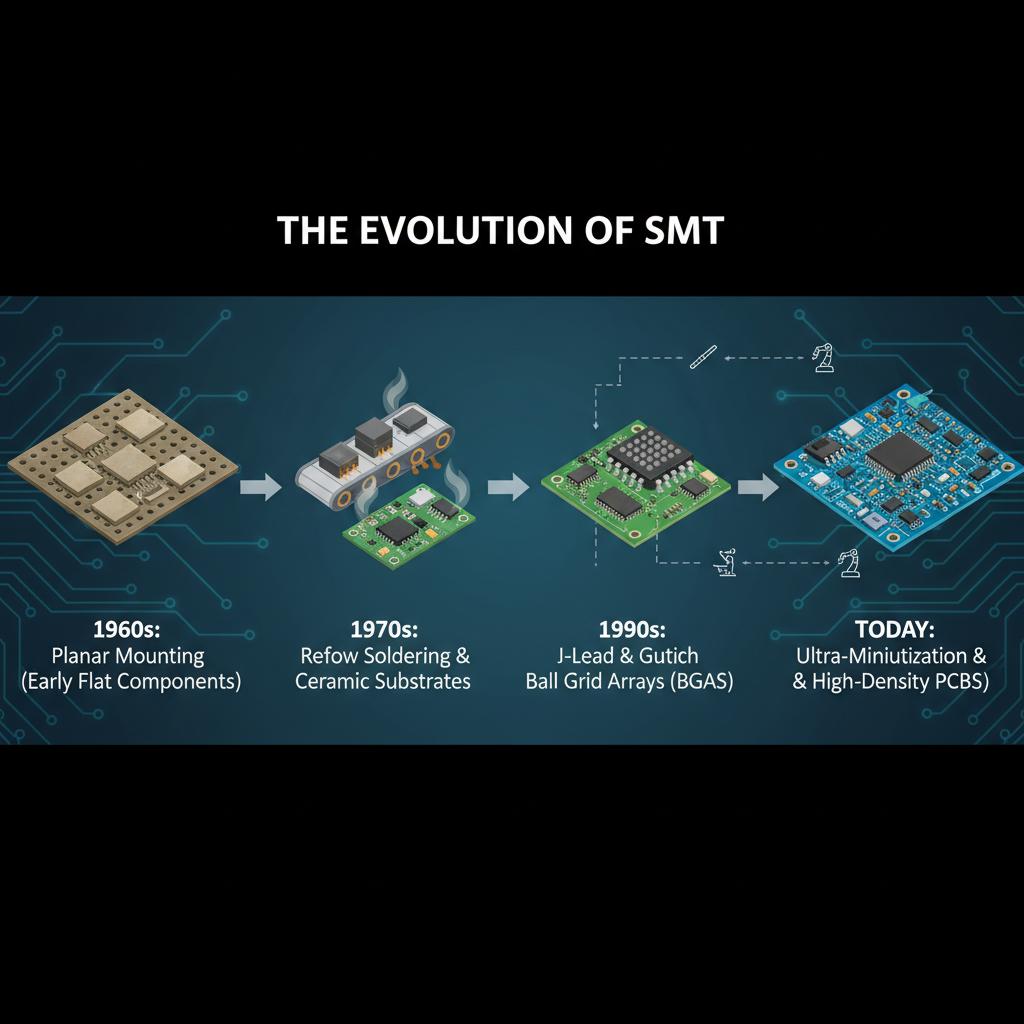

Teknologi Pemasangan Permukaan (SMT) telah merevolusi industri manufaktur elektronik dengan memungkinkan produksi perangkat yang lebih kecil, lebih ringan, dan lebih bertenaga. Perkembangan SMT merupakan perjalanan yang menarik, yang awalnya didorong oleh permintaan industri dirgantara akan miniaturisasi pada tahun 1960-an. Bagian ini mengulas tonggak penting dalam perkembangan SMT, menggambarkan bagaimana teknologi ini berkembang dari awal yang sederhana menjadi industri yang canggih seperti yang kita kenal hari ini.

Awal Mula: Pemasangan Planar

Konsep pemasangan permukaan (surface mounting) muncul pada tahun 1960-an sebagai “planar mounting,” yang terutama digunakan dalam industri dirgantara di mana terdapat kebutuhan kritis akan komponen yang kompak dan ringan. Pada masa itu, komponen elektronik disolder langsung ke papan sirkuit menggunakan teknik yang relatif primitif dibandingkan dengan standar saat ini.

Perkembangan Perangkat Pemasangan Permukaan (SMD)

Seiring dengan kemajuan teknologi, dekade 1970-an dan 1980-an menyaksikan kemunculan Perangkat Pemasangan Permukaan (SMD), yang jauh lebih kecil dan dapat dipasang langsung pada papan sirkuit. Ini merupakan kemajuan signifikan, memungkinkan lebih banyak komponen per papan dan pada akhirnya mengurangi ukuran dan biaya perangkat elektronik. Pada era ini, industri juga menyaksikan penggantian paket komponen baru seperti dual in-line package (DIP) dengan small outline integrated circuits (SOIC) dan chip carriers.

“Kemajuan Teknologi”

Dekade 1980-an dan 1990-an membawa berbagai kemajuan teknologi, termasuk pengembangan pasta timah dan teknik penyolderan reflow, yang mempermudah proses perakitan. Pengenalan peralatan penempatan otomatis menandai pergeseran penting dari operasi manual ke proses otomatis, yang secara signifikan meningkatkan efisiensi dan konsistensi produksi. Otomatisasi semakin diperkuat oleh kemajuan dalam sistem penglihatan dan robotika, yang meningkatkan presisi dan kecepatan penempatan komponen. Untuk gambaran rinci tentang proses penyolderan reflow, lihat panduan kami. Panduan Lengkap tentang Proses Pemanas Ulang SMT.

Pengejaran Miniaturisasi dan Efisiensi

Sejak akhir tahun 1990-an, industri elektronik secara konsisten mengejar miniaturisasi dan efisiensi yang lebih tinggi, didorong oleh permintaan konsumen akan perangkat yang semakin kecil dan bertenaga. Periode ini menandai diperkenalkannya teknologi kemasan yang lebih canggih, seperti Ball Grid Arrays (BGAs) dan Chip Scale Packages (CSPs), yang memungkinkan peningkatan kepadatan dan kinerja.

Integrasi Bahan dan Teknik Canggih

Memasuki abad ke-21, integrasi bahan-bahan canggih seperti timah bebas timbal dan penerapan proses ramah lingkungan telah menjadi langkah-langkah penting dalam menjadikan SMT lebih berkelanjutan. Pengembangan teknologi baru yang sedang berlangsung, termasuk teknologi cetak untuk struktur 3D dan penyempurnaan fotolitografi, terus mendorong inovasi dalam bidang SMT.

Hari ini, SMT tetap menjadi landasan utama dalam manufaktur elektronik modern, ditandai dengan kemajuan dan inovasi yang cepat. Perkembangan historis SMT sejak awal kemunculannya pada tahun 1960-an hingga saat ini mencerminkan upaya tanpa henti dalam mengejar kemajuan teknologi, didorong oleh permintaan industri akan efisiensi, presisi, dan miniaturisasi yang lebih tinggi. Menatap ke depan, SMT siap untuk terus berkembang, membentuk masa depan elektronik dengan perpaduan inovasi dan kepraktisan.

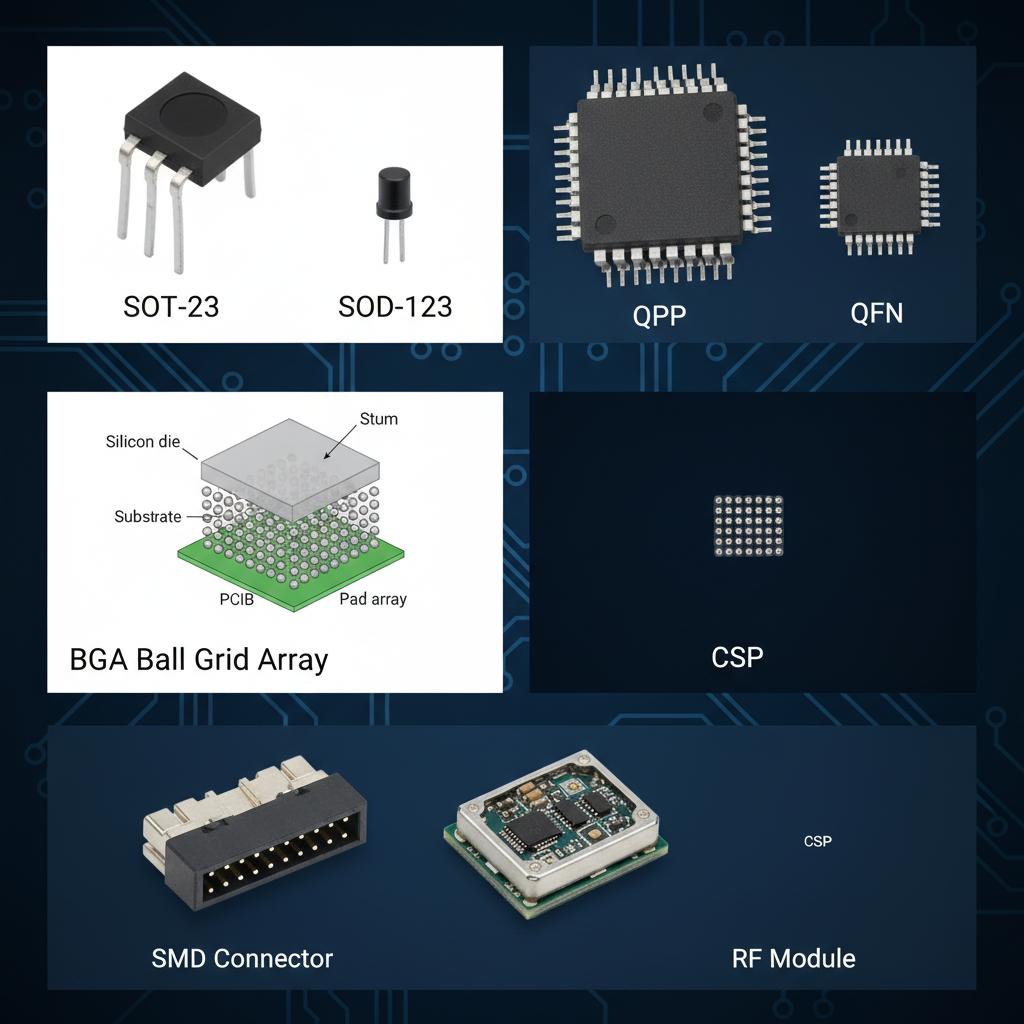

Komponen Utama SMT: Memahami Kemasan SMD dan Karakteristiknya

Perangkat Pemasangan Permukaan (SMD) merupakan inti dari Teknologi Pemasangan Permukaan (SMT) dan telah mengubah lanskap perakitan elektronik berkat fleksibilitas fungsional dan profil hemat ruangnya. Dengan memanfaatkan berbagai kemasan SMD khusus, SMT memungkinkan perakitan komponen elektronik secara presisi dan efisien pada papan sirkuit cetak (PCB). Memahami kemasan-kemasan ini merupakan hal mendasar untuk desain PCB yang optimal dan perakitan SMT yang sukses.

Transistor: SOT-23 dan TO-252

Transistor memainkan peran penting dalam sirkuit elektronik, berfungsi sebagai saklar atau penguat. Kemasan SOT-23, salah satu yang paling populer untuk transistor kecil, memiliki tiga pin dalam kemasan kompak berukuran sekitar 2,9 mm x 1,3 mm. Kemasan ini sangat disukai karena memberikan keseimbangan antara ukuran dan kemampuan penanganan daya, menjadikannya ideal untuk tata letak PCB yang padat.

TO-252, yang juga dikenal sebagai DPAK, adalah kemasan daya menengah dengan kinerja termal yang ditingkatkan. Luas permukaannya yang lebih besar membantu dalam pembuangan panas, yang sangat penting untuk sirkuit di mana penumpukan panas dapat menimbulkan masalah keandalan. Kedua kemasan ini memiliki keunggulan yang berbeda — SOT-23 tak tertandingi dalam aplikasi yang membutuhkan ruang minimal, sementara TO-252 cocok untuk kebutuhan daya yang lebih tinggi.

Dioda: SOD-123

Dioda SOD-123 merupakan contoh klasik dari kemasan SMD yang mengutamakan kompak tanpa mengorbankan kinerja. Dengan ukuran 2,6 mm x 1,3 mm, SOD-123 digunakan untuk berbagai jenis dioda, termasuk dioda sinyal dan dioda Zener. Ukuran yang kompak ini sangat menguntungkan dalam desain sirkuit berdensitas tinggi.

Sirkuit Terpadu (IC)

- SOP (Paket Berukuran Kecil): Dikenal dengan susunan pin dual-in-line, SOPs dipasang langsung pada permukaan PCB. Mereka menawarkan keunggulan biaya rendah dan kemudahan penanganan.

- QFP (Kemasan Datar Kuadran): Dengan pin di keempat sisinya, QFP mendukung lebih banyak koneksi dalam ukuran yang kompak, ideal untuk IC dengan jumlah pin tinggi seperti mikrokontroler.

- BGA (Ball Grid Array): Paket BGA, yang diidentifikasi oleh pola bola timah di bagian bawahnya, menawarkan kinerja unggul berkat koneksi termal dan listrik yang lebih baik. Pola bola timah ini sangat cocok untuk prosesor dan chip memori. Diagram: Konfigurasi Ball Grid Array

- QFN (Quad Flat No-lead): Ini memberikan keunggulan termal melalui pad yang terpapar yang memungkinkan pendinginan panas secara langsung ke PCB. Cocok untuk aplikasi ber kinerja tinggi di mana ruang sangat terbatas.

- CSP (Kemasan Skala Chip): CSPs memiliki faktor bentuk terkecil, hanya sedikit lebih besar dari die itu sendiri. Mereka sangat cocok untuk aplikasi yang terbatas ruang, seperti smartphone.

Konektor dan Modul RF

Konektor SMD memudahkan koneksi dalam ruang yang kompak, sambil menjaga integritas sinyal dan keandalan. Modul RF, yang sering dikemas dalam paket SMD khusus, memungkinkan komunikasi nirkabel dengan mengintegrasikan antena untuk efisiensi ruang.

Pertimbangan Praktis

Saat memilih komponen SMD, pertimbangkan sifat termal, konfigurasi pin, dan dimensi fisiknya. Manajemen termal sangat penting untuk mencegah overheating, yang dapat dicapai melalui PCB yang dirancang secara strategis dengan heatsink yang memadai atau thermal vias. Selain itu, mengetahui orientasi pin memudahkan perakitan dan mengurangi kesalahan selama proses penyolderan. Lihat ini Panduan Lengkap tentang Proses Pemanas Ulang SMT Untuk mendapatkan wawasan tentang cara menjaga kondisi termal optimal selama proses penyolderan.

Kemasan SMD sangat beragam, dirancang untuk memenuhi persyaratan fungsional, termal, dan ruang yang spesifik pada perakitan elektronik modern. Penguasaan kemasan-kemasan ini, termasuk kemampuan dan keterbatasannya, sangat penting bagi insinyur dan perancang yang berupaya mencapai desain dan fabrikasi PCB optimal di dunia teknologi yang terus berkembang. Integrasi berbagai jenis SMD meningkatkan kinerja, miniaturisasi, dan keandalan, mencerminkan semangat inovatif Teknologi Pemasangan Permukaan (Surface Mount Technology).

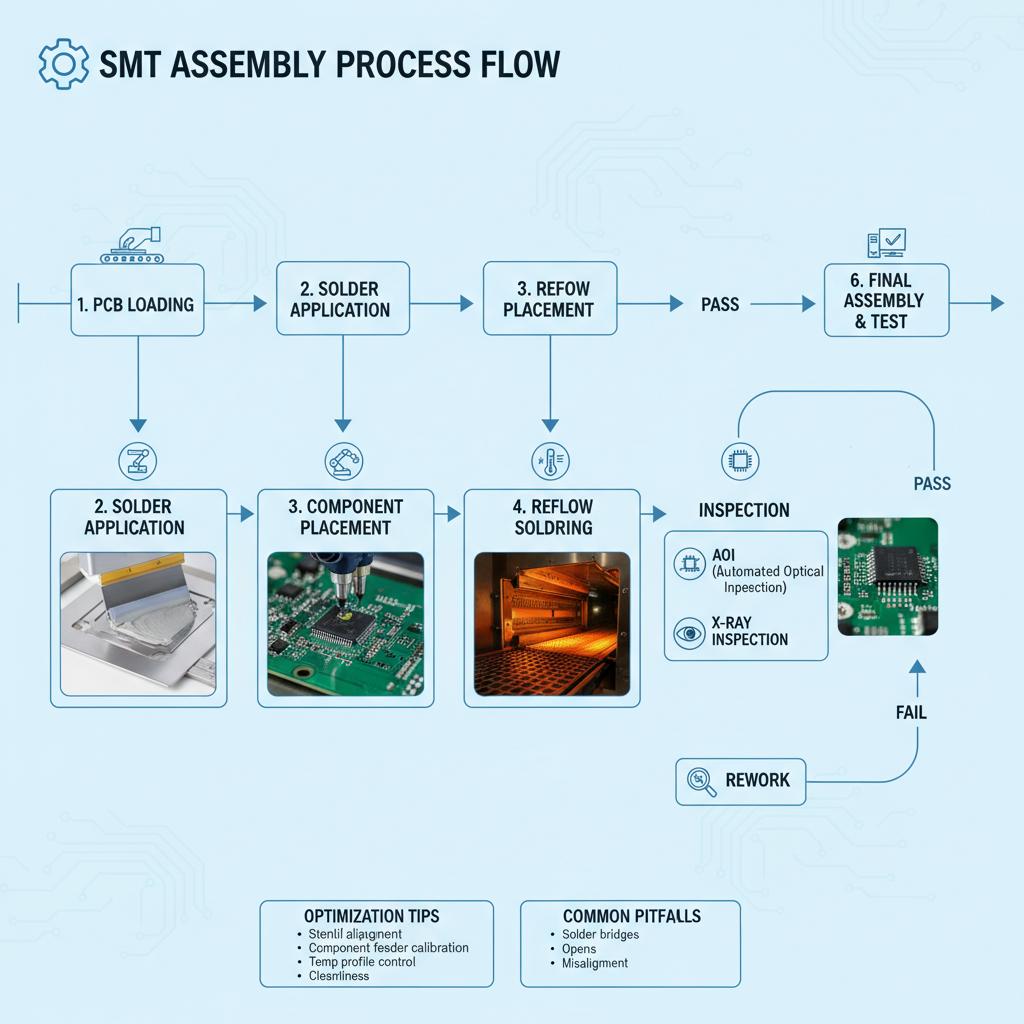

Proses Perakitan SMT yang Komprehensif: Dari Aplikasi Pasta Timah hingga Pengelasan Ulang

Proses perakitan SMT adalah urutan yang dirancang dengan cermat, di mana setiap langkahnya sangat penting untuk memastikan keandalan dan fungsi produk elektronik. Bagian ini menyediakan panduan langkah demi langkah yang mendalam tentang proses perakitan SMT, dengan fokus pada aspek praktis dan wawasan yang dapat diterapkan.

Aplikasi Pasta Solder

Proses dimulai dengan aplikasi pasta solder yang presisi. Hal ini dilakukan menggunakan stensil dan printer pasta solder berpresisi tinggi. Mesin-mesin ini memastikan pasta solder diaplikasikan pada pad PCB tempat komponen akan dipasang. Penting untuk menggunakan ketebalan dan desain stensil yang tepat untuk mencegah cacat seperti jembatan solder atau solder yang tidak cukup. Panduan Lengkap untuk Mencegah Jembatan Timah dalam Pengelasan Gelombang

Tips Praktis: Pastikan pemeriksaan dan pembersihan rutin pada stensil untuk menjaga ketepatan aplikasi pasta. Pertimbangkan untuk berinvestasi dalam sistem otomatis guna meningkatkan konsistensi dan efisiensi.

Penempatan Komponen

Setelah aplikasi pasta solder, komponen ditempatkan pada PCB. Langkah ini menggunakan mesin pick-and-place berkecepatan tinggi yang mampu menempatkan komponen-komponen kecil dengan presisi yang luar biasa. Robot-robot ini dapat menempatkan ribuan komponen per jam, sesuai dengan spesifikasi desain yang ketat. Otomatisasi dengan Anggaran Terbatas: Panduan Esensial untuk Konveyor PCB yang Terjangkau

Tips Praktis: Periksa kalibrasi mesin pick-and-place secara teratur untuk menjaga ketepatan dan meminimalkan kesalahan penempatan.

Penyolderan Aliran Ulang

Salah satu tahap paling kritis adalah penyolderan reflow. Pada tahap ini, papan yang telah dirakit dipanaskan dalam lingkungan terkontrol untuk melelehkan pasta solder, sehingga membentuk sambungan solder yang kokoh. Profil suhu dalam oven reflow harus dikelola dengan hati-hati untuk mencegah kerusakan komponen atau sambungan solder yang cacat. Panduan Lengkap tentang Proses Oven Reflow SMT

Pandangan Ahli: “Profil reflow yang tepat dapat menentukan keberhasilan atau kegagalan sambungan solder Anda,” kata Dr. Lee Watson, seorang insinyur senior di Electronics Manufacturing Inc. “Profil yang disesuaikan dengan baik memastikan pelapisan yang baik dan minimal rongga.”

Tahap Pemeriksaan

Setelah proses reflow, PCB menjalani beberapa tahap inspeksi. Inspeksi Optik Otomatis (AOI) memeriksa masalah seperti komponen yang hilang atau cacat sambungan solder. Inspeksi sinar-X dapat digunakan untuk PCB yang lebih kompleks, terutama yang memiliki beberapa lapisan.

Tips Praktis: Implementasikan sistem AOI untuk mendeteksi cacat secara dini, sehingga mengurangi kebutuhan akan inspeksi manual dan perbaikan ulang.

Perangkap Umum

- Jembatan: Sering disebabkan oleh kelebihan pasta timah. Ketepatan dalam pengaplikasian pasta adalah kunci untuk pencegahan.

- Tombstoning: Fenomena di mana komponen berdiri tegak akibat pemanasan yang tidak merata. Profil termal yang tepat dapat mencegah hal ini.

- Sambungan Dingin: Disebabkan oleh panas yang tidak cukup selama proses reflow. Pastikan profil termal memenuhi spesifikasi untuk semua komponen dan jenis papan.

Diagram Alir untuk Kejelasan

Meskipun gambar dan diagram sangat penting untuk kejelasan, kami menyediakan diagram alur ilustratif (tidak termasuk dalam teks ini) yang menggambarkan setiap langkah mulai dari pemuatan PCB hingga inspeksi akhir, masing-masing disertai dengan ikon spesifik yang mewakili setiap fase.

Kesimpulannya, menguasai proses perakitan SMT memerlukan pemahaman mendalam terhadap setiap detail pada setiap tahap dan penerapan praktik inspeksi untuk memastikan kualitas. Dengan memantau setiap tahap secara ketat dan menerapkan kontrol kualitas yang ketat, efisiensi produksi dan keandalan produk dapat ditingkatkan secara signifikan.

Teknik dan Peralatan Perakitan SMT Tingkat Lanjut: Menjelajahi Proses Otomatis dan Alat Khusus

Di bidang manufaktur elektronik yang terus berkembang, Teknologi Pemasangan Permukaan (SMT) tetap berada di garis depan inovasi, menawarkan presisi dan efisiensi. Melampaui garis perakitan SMT konvensional, teknik dan peralatan canggih telah dikembangkan untuk mengatasi tantangan unik, terutama dalam lingkungan produksi volume tinggi. Bagian ini membahas kemajuan terdepan yang mendefinisikan ulang perakitan SMT:

Teknologi Penyaluran Canggih

Ketepatan dalam aplikasi material sangat penting untuk perakitan SMT yang sukses. Teknologi dispensing canggih meningkatkan keandalan dan kecepatan proses dengan mengaplikasikan pasta solder, perekat, dan material underfill secara akurat. Sistem-sistem ini sering dilengkapi dengan pemantauan real-time dan kontrol adaptif untuk memastikan dispensing yang konsisten, bahkan pada skala mikro. Ketepatan semacam ini sangat kritis untuk komponen dengan jarak pin yang sempit dan koneksi berdensitas tinggi.

Pemasangan Solder Selektif untuk Papan Hybrid

Proses penyolderan selektif telah menjadi solusi yang populer untuk papan sirkuit campuran teknologi, di mana teknologi SMT dan Through-Hole Technology (THT) digunakan bersamaan. Teknik ini melibatkan penerapan panas dan timah secara presisi pada komponen yang diinginkan, sehingga meminimalkan stres termal pada bagian-bagian yang rentan. Dengan dukungan lengan robotik yang dapat diprogram dan nozel khusus, penyolderan selektif memastikan kualitas dan keandalan yang konsisten pada sambungan timah. Pelajari lebih lanjut tentang meningkatkan kualitas penyolderan dengan penyolderan gelombang dan fluxer selektif..

Pemasangan dengan Fase Uap

Untuk memenuhi profil termal spesifik dan mencegah overheating komponen, metode penyolderan fase uap digunakan. Dengan memanfaatkan sifat transfer panas cairan inert, metode ini memberikan aplikasi panas yang merata dan terkontrol selama proses penyolderan reflow. Metode ini sangat menguntungkan untuk papan sirkuit kompleks atau sensitif yang memerlukan manajemen termal yang presisi, karena dapat mengurangi risiko cacat yang disebabkan oleh suhu. Pelajari peran penting chiller dalam pengendalian suhu oven reflow..

Otomatisasi Proses Robotik (RPA)

Penerapan Otomatisasi Proses Robotik (RPA) pada lini perakitan SMT bersifat transformatif, meningkatkan efisiensi, dan mengelola tugas-tugas berulang dengan konsistensi yang tak tertandingi. Robot menangani segala hal mulai dari penempatan komponen hingga pengelasan, didorong oleh algoritma canggih dan kemampuan pembelajaran mesin. Otomatisasi ini memperlancar proses produksi, mengurangi kesalahan manusia, dan menurunkan biaya operasional. Temukan solusi terjangkau untuk konveyor PCB guna mendukung otomatisasi..

Sistem Inspeksi Canggih

Menjaga standar kualitas yang tinggi merupakan hal yang paling penting dalam manufaktur SMT. Teknologi inspeksi canggih seperti 3D Automated Optical Inspection (AOI) dan Automated X-ray Inspection (AXI) memainkan peran kritis. Sistem 3D AOI mengevaluasi sambungan solder dan penempatan komponen dengan detail yang luar biasa, sementara AXI memungkinkan inspeksi non-destruktif, mengungkap cacat internal yang tidak terlihat oleh mata telanjang. Sistem-sistem ini memastikan deteksi cacat dini dan meningkatkan keandalan produk elektronik secara keseluruhan.

Sistem Pengelolaan Material

Sistem penanganan material yang terintegrasi dan efisien sangat penting untuk menjaga alur kerja yang terus menerus dan efisien dalam perakitan SMT. Kendaraan berguidance otomatis (AGVs), sistem konveyor cerdas, dan solusi pergudangan pintar bekerja secara kolaboratif untuk mengelola aliran material di sepanjang garis produksi dengan lancar. Integrasi ini secara signifikan mengurangi waktu henti dan meningkatkan produktivitas.

Penggunaan teknik dan peralatan canggih ini tidak hanya memperluas batas-batas yang mungkin dalam SMT, tetapi juga menetapkan standar baru dalam hal produktivitas dan kualitas dalam manufaktur elektronik. Seiring dengan terus berinovasi, teknologi-teknologi ini pasti akan memainkan peran penting dalam membentuk masa depan perakitan SMT, mendorong industri menuju keunggulan dan efisiensi yang belum pernah terjadi sebelumnya.

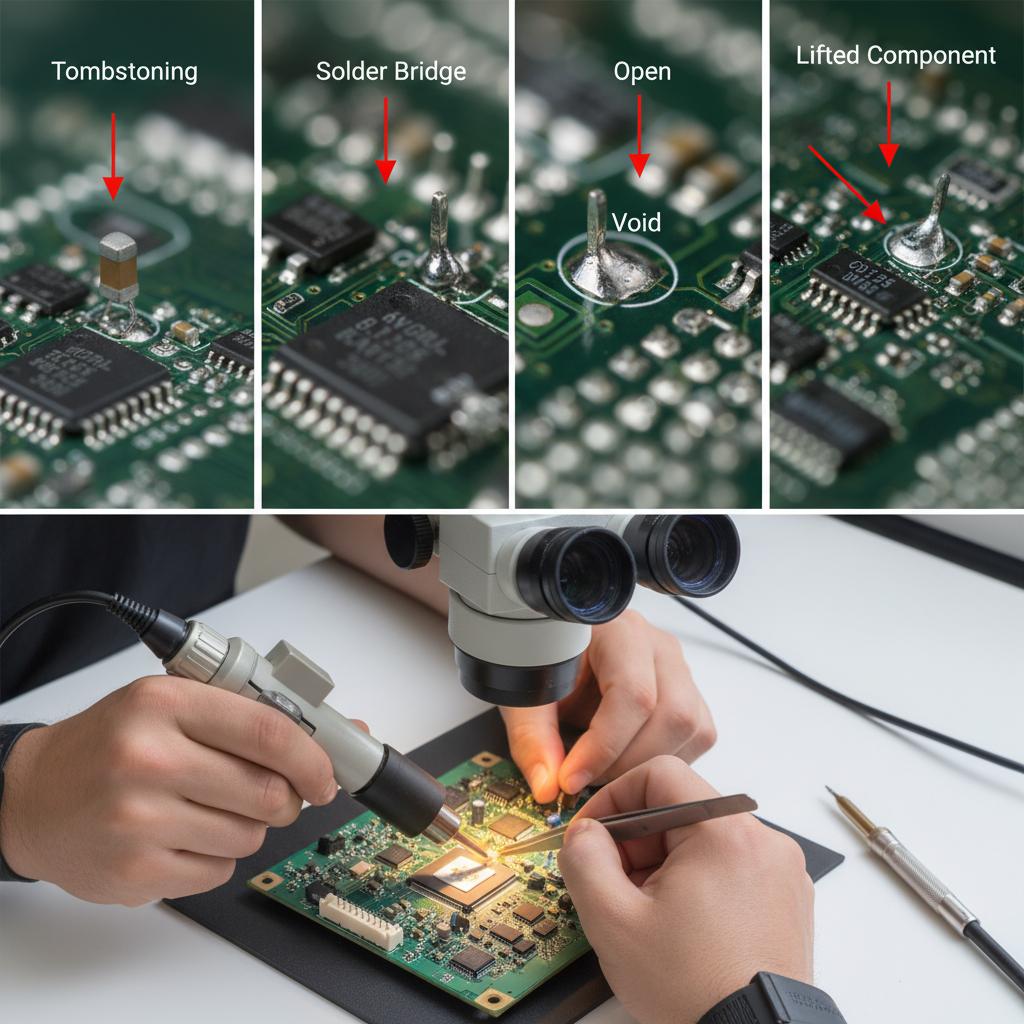

Kekurangan Umum SMT dan Pemecahan Masalah: Identifikasi, Pencegahan, dan Strategi Perbaikan

Teknologi Pemasangan Permukaan (SMT) merupakan landasan utama dalam manufaktur elektronik modern, menawarkan perakitan papan sirkuit berdensitas tinggi dengan biaya produksi yang lebih rendah. Namun, meskipun proses SMT sangat canggih, berbagai cacat dapat terjadi, yang berpotensi mengganggu keandalan produk. Bagian ini berfungsi sebagai panduan praktis untuk mengidentifikasi, mencegah, dan memperbaiki cacat SMT yang umum.

Mengidentifikasi Cacat Umum pada SMT

- Tombstoning

- Indikator Visual: Komponen yang berdiri tegak pada salah satu ujungnya.

- Penyebab Utama: Aplikasi pasta solder yang tidak merata, ketidakseimbangan panas selama proses reflow.

- Pencegahan dan Pemecahan Masalah: Pastikan aplikasi pasta solder yang merata menggunakan teknik cetak stencil. Optimalkan profil oven reflow untuk meminimalkan perbedaan suhu. Pertimbangkan untuk meninjau teknik yang dijelaskan dalam Panduan Lengkap tentang Proses Oven Reflow SMT untuk mengoptimalkan proses reflow.

- Jembatan Solder

- Indikator Visual: Koneksi listrik yang tidak disengaja antara pad atau lead yang berdekatan.

- Penyebab Utama: Kelebihan pasta solder, desain pad yang tidak tepat.

- Pencegahan dan Pemecahan Masalah: Gunakan ketebalan stensil dan desain bantalan yang sesuai. Periksa aplikasi pasta dengan cermat dan perbaiki masalah tata letak yang ada. Untuk informasi lebih lanjut, periksa Panduan Lengkap untuk Mencegah Jembatan Timah dalam Pengelasan Gelombang.

- Membuka

- Indikator Visual: Ketidakberlanjutan aliran listrik akibat sambungan timah yang tidak memadai.

- Penyebab Utama: Ketidaksejajaran atau kurangnya pasta solder.

- Pencegahan dan Pemecahan Masalah: Penyelarasan yang tepat dan aplikasi timah yang memadai sangat penting. Gunakan inspeksi optik otomatis (AOI) untuk mendeteksi masalah semacam itu sejak dini.

- Rongga

- Indikator Visual: Celah pada sambungan timah, terlihat pada pemeriksaan sinar-X.

- Penyebab Utama: Penguapan, kualitas pasta solder yang buruk.

- Pencegahan dan Pemecahan Masalah: Optimalkan profil reflow dan pastikan kondisi penyimpanan pasta ideal. Pertimbangkan untuk mengganti jenis pasta jika rongga tetap ada.

- Komponen yang Diangkat

- Indikator Visual: Komponen yang terangkat dari permukaan papan.

- Penyebab Utama: Penyerapan air yang buruk, stres termal yang berlebihan.

- Pencegahan dan Pemecahan Masalah: Pastikan komponen terlapisi dengan baik oleh timah las dan kelola profil termal untuk mengurangi tegangan.

- Ketidaksejajaran

- Indikator Visual: Komponen tidak sejajar dengan pad-nya.

- Penyebab Utama: Kesalahan penempatan selama proses pick and place, kalibrasi mesin yang tidak memadai.

- Pencegahan dan Pemecahan Masalah: Kalibrasi rutin peralatan penempatan. Gunakan penanda fiducial untuk meningkatkan akurasi penyelarasan.

- Solder berlebihan/kurang

- Indikator Visual: Sendi yang besar atau bantalan yang hampir kosong.

- Penyebab Utama: Ketebalan stensil yang tidak tepat, penempatan pasta yang tidak akurat.

- Pencegahan dan Pemecahan Masalah: Sesuaikan ketebalan stensil sesuai kebutuhan dan pastikan aplikasi pasta yang merata.

Strategi dan Alat untuk Perbaikan Ulang

Perbaikan cacat-cacat ini memerlukan strategi perbaikan yang terampil menggunakan alat-alat yang sesuai. Alat-alat utama meliputi:

- Stasiun Udara Panas: Sangat penting untuk pengangkatan komponen dan penyolderan ulang tanpa merusak PCB.

- Panas Solder Khusus: Sangat penting untuk tugas pengelasan yang presisi, terutama pada komponen dengan jarak pin yang sangat rapat.

- Mikroskop dan Lampu Pembesar: Sangat penting untuk inspeksi dan memastikan kontrol kualitas.

Untuk metode perbaikan khusus, seperti reballing Ball Grid Arrays (BGAs) atau mengganti komponen yang rusak, teknisi yang berpengalaman harus menerapkan metode yang paling sesuai dengan tingkat kompleksitas kerusakan dan jenis komponen yang terlibat.

Tips dari Ahli: “Berinvestasi dalam alat inspeksi real-time berkualitas tinggi dan pelatihan berkelanjutan untuk staf lini perakitan Anda akan secara signifikan mengurangi terjadinya cacat dan menurunkan tingkat perbaikan,” kata Dr. Jane Smith, seorang konsultan terkemuka di bidang manufaktur elektronik.

Dengan menekankan strategi praktis ini dan memanfaatkan alat inspeksi dan perbaikan canggih, produsen dapat secara signifikan meningkatkan keandalan dan kualitas produk, memastikan bahwa perakitan SMT memenuhi tuntutan ketat pasar elektronik modern.

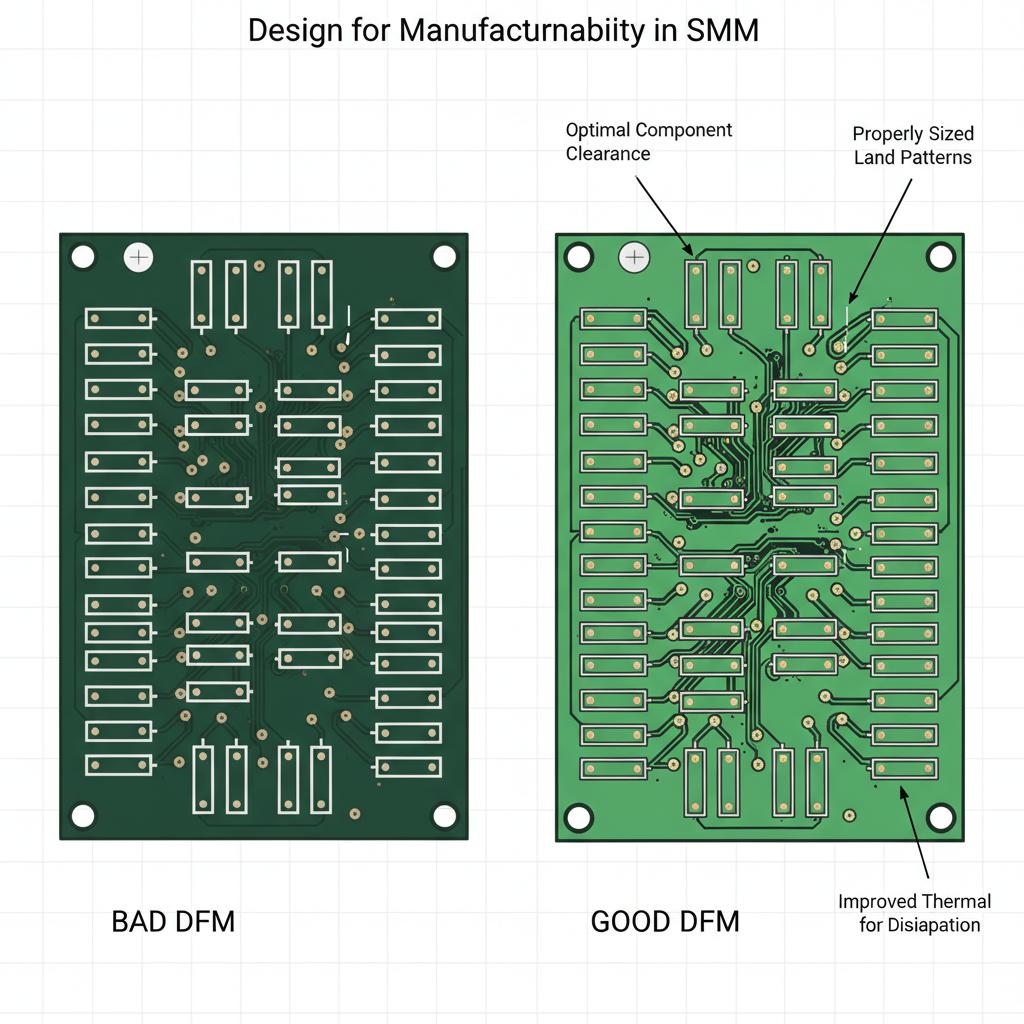

Desain untuk Kemudahan Manufaktur (DFM) dalam SMT: Mengoptimalkan Desain untuk Produksi yang Efisien

Desain untuk Kemudahan Manufaktur (DFM) merupakan disiplin penting dalam bidang Teknologi Pemasangan Permukaan (SMT) yang memastikan desain papan sirkuit cetak (PCB) dapat diproduksi secara efisien dengan tingkat keandalan tinggi. Dengan mengintegrasikan praktik DFM, produsen dapat menghindari tantangan manufaktur potensial, sehingga mengurangi biaya dan meningkatkan hasil produksi.

Salah satu aspek fundamental dari DFM dalam SMT adalah desain pola land yang tepat. Sangat penting untuk memastikan bahwa pola land pada tata letak PCB memiliki ukuran dan bentuk yang benar untuk mengakomodasi perangkat pemasangan permukaan (SMD) yang spesifik. Pola land yang tidak sesuai dapat menyebabkan masalah perakitan seperti tombstoning atau penyolderan yang tidak lengkap, yang dapat mengganggu fungsi produk akhir.

Jarak antar komponen sama pentingnya dalam SMT DFM. Mempertahankan jarak yang cukup antara komponen memudahkan proses perakitan dan inspeksi. Jarak yang tidak memadai dapat menyebabkan jembatan timah atau cacat selama proses penyolderan ulang, yang dapat menyebabkan korsleting listrik atau mengganggu fungsi sirkuit lainnya. Hal ini dibahas secara rinci dalam panduan kami tentang pencegahan jembatan timah dalam penyolderan gelombang, yang juga mencakup teknik yang dapat diterapkan pada metode penyolderan lainnya.

Tanda referensi (fiducial marks) merupakan pertimbangan kritis lainnya. Tanda-tanda ini adalah titik referensi pada PCB yang memungkinkan mesin pick-and-place untuk menempatkan komponen dengan akurat. Penempatan yang tidak akurat dapat menyebabkan kesalahan perakitan, sehingga penggunaan tanda referensi yang jelas dan ditempatkan dengan baik sangat penting agar mesin otomatis dapat beroperasi dengan presisi dan efisiensi.

Definisi masker solder juga merupakan elemen kunci dalam SMT DFM. Penerapan masker solder yang tepat mencegah solder menyebar ke area yang tidak diinginkan dan memastikan hanya pad yang ditunjuk yang disolder. Hal ini sangat penting untuk menjaga integritas perakitan papan berdensitas tinggi, yang umum digunakan dalam desain elektronik modern.

Strategi panelisasi berperan penting dalam meningkatkan efisiensi manufaktur. Dengan mengatur beberapa PCB dalam format array yang dikenal sebagai panel, produsen dapat mempercepat proses produksi dan mengurangi waktu penanganan. Desain panelisasi yang efektif mencakup opsi tab pemisah atau konfigurasi V-groove yang memudahkan pemisahan papan setelah perakitan.

Pengelolaan termal sangat penting dalam desain SMT berdensitas tinggi. Seiring dengan semakin kompaknya papan sirkuit, risiko overheating selama operasi meningkat. Penerapan solusi pengelolaan termal yang efisien, seperti lubang termal yang tepat dan heatsink, dapat mencegah overheating dan memastikan keandalan jangka panjang perangkat. Panduan kami tentang chiller dalam oven reflow memberikan wawasan tentang pengelolaan termal selama proses penyolderan.

Optimasi elemen desain ini tidak hanya mencegah cacat umum pada proses SMT, tetapi juga meningkatkan keandalan manufaktur dan mengurangi biaya. Seperti yang ditekankan oleh Steven Martinez, seorang konsultan teknik terkemuka: “Desain yang dioptimalkan dengan baik merupakan landasan utama manufaktur yang efisien secara biaya, mengurangi waktu henti, dan meningkatkan kualitas produk secara keseluruhan.”

Bagi insinyur dan perancang, mematuhi prinsip-prinsip DFM (Design for Manufacturing) sangat penting. Pedoman praktis, seperti menggunakan alat CAD untuk mensimulasikan dan mengevaluasi tata letak desain, dapat membantu mengidentifikasi masalah potensial sebelum mencapai tahap produksi. Misalnya, penggunaan pemeriksaan aturan desain (DRC) dapat mengidentifikasi masalah jarak dan celah pada tahap awal desain.

Melalui penerapan strategi DFM (Design for Manufacturing), produsen dapat memproduksi produk elektronik berkualitas tinggi dan andal yang memenuhi tuntutan dunia yang didorong oleh teknologi saat ini. Seiring dengan perkembangan industri elektronik, metodologi desain yang mendukungnya juga harus terus berkembang, memastikan efisiensi dan inovasi berjalan beriringan.

Aplikasi SMT Khusus dan Tantangan Integrasi

Aplikasi Teknologi Pemasangan Permukaan (SMT) yang khusus menunjukkan fleksibilitas yang luas dan potensi desain canggih yang ditawarkan SMT dalam lanskap teknologi saat ini. Aplikasi-aplikasi ini mencakup berbagai bidang kompleks, masing-masing membawa tantangan integrasi tersendiri yang harus diatasi dengan cermat.

Modul RF Kompak: Menjamin Integritas Sinyal dan Pelindung

Salah satu bidang di mana SMT unggul adalah dalam pengembangan modul RF (frekuensi radio) yang kompak. Modul-modul ini, yang menjadi bagian integral dari perangkat komunikasi, memerlukan integritas sinyal yang sempurna dan pelindung elektromagnetik yang efektif untuk beroperasi secara andal dalam spektrum frekuensi yang padat. Pertimbangan desain meliputi pemilihan masker solder yang meminimalkan kapasitansi parasit dan penerapan desain PCB berlapis-lapis yang memungkinkan jalur sinyal yang kompak namun efisien. Insinyur Desain Ahli, Dr. Jane Leung, mencatat, “Kualitas transmisi sinyal dalam modul RF sangat bergantung pada presisi proses SMT dan bahan yang digunakan.” Selain itu, integrasi teknik pelindung canggih, seperti lapisan pelindung konformal dan wadah pelindung terintegrasi, membantu melindungi komponen sensitif dari gangguan eksternal.

Arrays Sensor untuk Perangkat IoT: Miniaturisasi dan Sensitivitas

Dalam bidang IoT (Internet of Things), susunan sensor memegang peranan penting, sehingga memerlukan proses SMT (Surface Mount Technology) untuk komponen yang lebih kecil dan sensitif. Perangkat IoT membutuhkan miniaturisasi tanpa mengorbankan sensitivitas atau kinerja. Di sinilah sistem mikroelektromekanik (MEMS) berperan, memungkinkan integrasi sensor kompak dan ber kinerja tinggi melalui proses SMT yang canggih. Kemudian, tantangan berikutnya adalah memastikan komponen sensitif ini tidak rusak selama proses penyolderan, yang sering kali memerlukan profil suhu yang lebih rendah untuk melindungi mekanisme sensor yang rapuh. Selain itu, kemasan khusus seperti system-in-package (SiP) membantu mengurangi ruang sambil meningkatkan fungsionalitas.

Komponen Berdaya Tinggi: Pengelolaan Termal yang Tangguh

Aplikasi SMT mencakup komponen berdaya tinggi yang memerlukan strategi manajemen termal yang tangguh untuk mencegah overheating dan memastikan umur panjang serta keandalan. Komponen ini meliputi dioda daya, LED, dan amplifier yang sering digunakan dalam lingkungan yang menuntut. Bahan antarmuka termal canggih, penyebar panas tembaga, dan perekat termal konduktif merupakan solusi untuk mendistribusikan panas secara efisien. Sebuah studi oleh Thermal Management Leads menunjukkan bahwa mengintegrasikan analisis termal yang rinci selama fase desain secara signifikan mengurangi pekerjaan ulang dan meningkatkan kinerja perangkat. Untuk menjelajahi lebih lanjut teknik manajemen termal, kunjungi situs kami Panduan Lengkap tentang Proses Pemanas Ulang SMT. Selain itu, desain heatsink inovatif yang dirancang khusus untuk komponen SMT dapat diintegrasikan secara mulus dengan tata letak papan untuk memastikan jalur termal yang optimal.

Elektronika Hybrid Fleksibel: Kustomisasi dan Ketahanan

SMT tidak terbatas pada PCB kaku; teknologi ini memainkan peran krusial dalam pengembangan elektronik hibrida fleksibel yang memerlukan pendekatan khusus untuk mengakomodasi pembengkokan dan pergerakan fleksibel selama penggunaan. Elektronik ini mencakup teknologi wearable dan layar fleksibel, di mana sirkuit fleksibel yang tahan lama sangat penting. Penggunaan substrat canggih seperti poliamida dan metode pengikatan inovatif, seperti perekat konduktif anisotropik, memastikan kinerja yang andal dalam kondisi dinamis. Integrasi SMT fleksibel membuka jalan baru dalam elektronik konsumen, kesehatan, dan bidang lainnya.

Studi Kasus: Tantangan dan Solusi di Dunia Nyata

Studi kasus dari pemimpin industri seperti Teknologi Fleksibel Menyoroti tantangan dan solusi dalam produksi sirkuit hibrida fleksibel, menampilkan aplikasi revolusionernya dalam prostetik dan perangkat medis. Selain itu, perusahaan seperti Jalur Sinyal Menekankan pentingnya pelindung dan kemasan canggih dalam desain modul RF.

Aplikasi SMT khusus ini menunjukkan kemampuan teknologi yang luas dan menekankan pentingnya inovasi berkelanjutan dalam bahan, desain, dan proses manufaktur. Dengan memahami dan mengatasi tantangan integrasi spesifik yang dihadapi setiap bidang, insinyur dapat memanfaatkan SMT secara optimal, memastikan fungsi yang canggih dan kinerja perangkat yang ditingkatkan. Sintesis antara teknologi dan aplikasi ini menempatkan SMT sebagai fondasi utama elektronik modern, mampu memenuhi tuntutan pasar global yang terus berkembang.

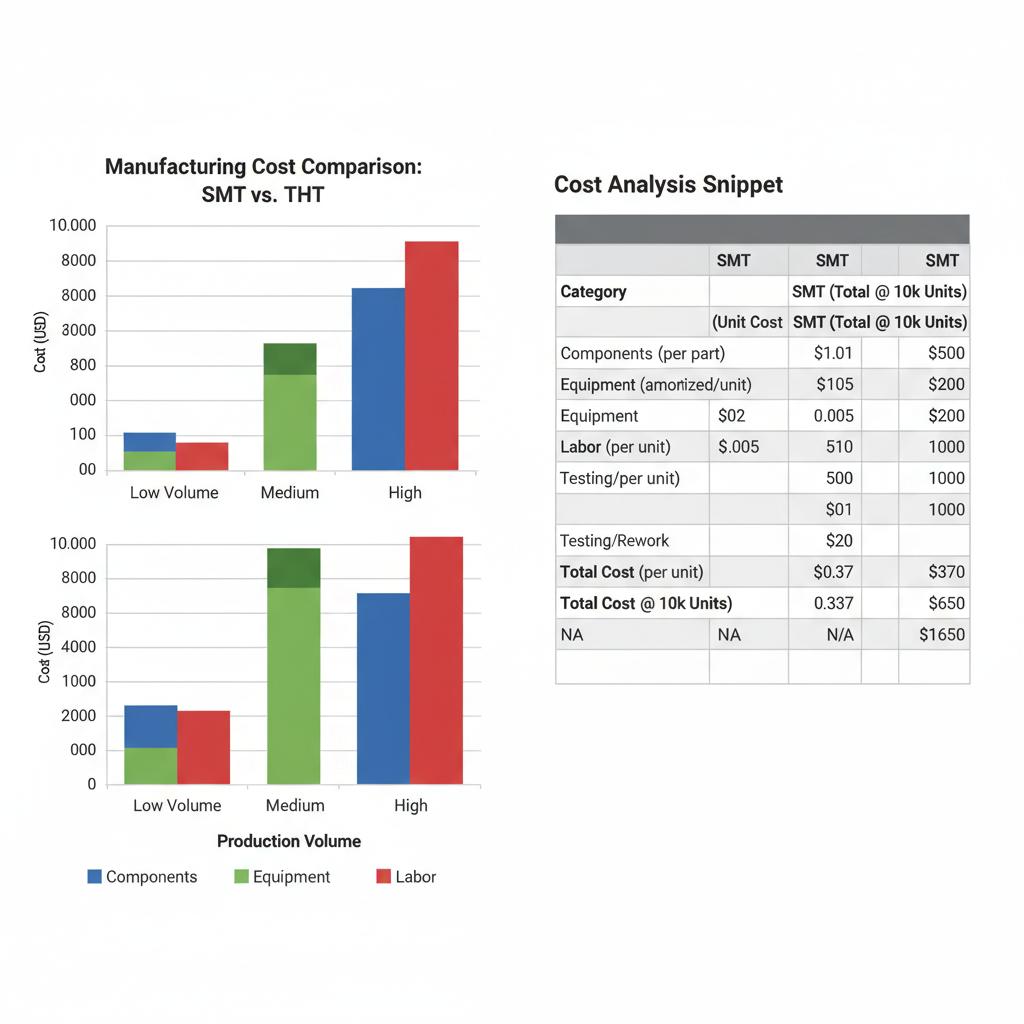

Analisis Biaya: SMT vs. THT – Rincian Biaya Komponen, Peralatan, dan Tenaga Kerja

Teknologi Pemasangan Permukaan (SMT) dan Teknologi Lubang Melalui (THT) adalah dua metode yang umum digunakan dalam perakitan elektronik, masing-masing dengan struktur biaya yang berbeda-beda yang memengaruhi proses pengambilan keputusan produsen. Analisis biaya yang rinci, dengan mempertimbangkan berbagai faktor seperti komponen, investasi peralatan, biaya tenaga kerja, pengujian, dan perbaikan, dapat membantu menentukan pendekatan yang paling ekonomis untuk proyek-proyek tertentu.

Biaya Komponen: Komponen SMD vs. Komponen THT

Dalam SMT, Komponen Pemasangan Permukaan (SMD) biasanya lebih murah jika dibeli dalam jumlah besar, memanfaatkan skala ekonomi. SMD memungkinkan desain yang lebih kompak dengan mengurangi jumlah komponen yang dibutuhkan melalui integrasi berbagai fungsi. Di sisi lain, komponen THT umumnya lebih mahal karena ukurannya yang besar dan kemasan yang kompleks, namun unggul dalam aplikasi yang membutuhkan ketahanan dan daya yang lebih tinggi.

Investasi Peralatan: Pick-and-Place vs. Pengelasan Gelombang

Peralatan yang digunakan untuk SMT meliputi mesin pick-and-place dan oven reflow, yang dapat menjadi investasi awal yang signifikan. Namun, mesin-mesin ini menawarkan otomatisasi, yang dapat mengurangi biaya operasional seiring waktu, terutama bermanfaat untuk produksi skala besar. Hal ini dibahas lebih lanjut dalam Panduan ini tentang konveyor PCB yang terjangkau. Di sisi lain, THT umumnya melibatkan penyolderan gelombang, yang memerlukan biaya awal yang lebih rendah tetapi dapat menyebabkan peningkatan biaya tenaga kerja dan kecepatan pemrosesan yang lebih lambat, sehingga kurang ekonomis untuk produksi skala besar. Untuk informasi lebih lanjut tentang prinsip-prinsip penyolderan gelombang, silakan merujuk ke panduan lengkap ini.

Biaya Tenaga Kerja: Otomatisasi vs. Perakitan Manual

Proses SMT sebagian besar otomatis, yang secara signifikan mengurangi biaya tenaga kerja dengan meminimalkan intervensi manusia. Otomatisasi ini memberikan kualitas yang konsisten, throughput yang lebih cepat, dan tingkat kesalahan manusia yang lebih rendah. Di sisi lain, THT sering mengandalkan perakitan manual, yang meningkatkan intensitas tenaga kerja, potensi kesalahan, dan waktu yang dibutuhkan, terutama pada desain papan yang kompleks.

Pengujian dan Perbaikan

Baik SMT maupun THT memerlukan standar pengujian yang ketat untuk memastikan kualitas produk. Namun, memperbaiki papan SMT dapat lebih menantang dan mahal karena komponen yang padat. Di sisi lain, THT menawarkan opsi perbaikan yang lebih mudah, tetapi dengan biaya tenaga kerja awal yang lebih tinggi untuk pengujian dan perbaikan.

Pengaruh Volume Produksi dan Kompleksitas Papan

Volume produksi yang tinggi lebih diuntungkan oleh SMT berkat otomatisasi dan skala ekonomi, yang mengurangi biaya per unit. THT mungkin lebih disukai untuk aplikasi dengan volume rendah dan spesifik, di mana kompleksitas papan sirkuit memerlukan koneksi yang kokoh yang disediakan oleh komponen through-hole.

Contoh Nyata dan Perhitungan ROI

Misalnya, produsen elektronik konsumen mungkin memilih SMT untuk memproduksi massal smartphone karena biaya komponen yang lebih rendah dan efisiensi otomatisasi. Di sisi lain, perusahaan aerospace mungkin lebih memilih THT karena keandalan dan kemudahan perbaikannya pada komponen aerospace yang kritis.

Perhitungan ROI yang umum mungkin menunjukkan bahwa investasi awal yang tinggi dalam peralatan SMT dapat terimbangi dalam beberapa tahun pertama operasi berkat pengurangan biaya tenaga kerja dan komponen untuk produk dengan volume tinggi.

Kesimpulannya, menentukan teknologi yang paling efisien secara biaya memerlukan pemahaman yang komprehensif tentang kebutuhan aplikasi spesifik, skala produksi, dan kompleksitas desain. Dengan mempertimbangkan faktor biaya detail dari setiap teknologi dan tujuan produksi jangka panjang, produsen dapat mengambil keputusan yang terinformasi untuk meningkatkan hasil ekonomi dan operasional mereka.

Dampak Lingkungan dan Keberlanjutan dalam Manufaktur SMT

Industri elektronik, meskipun berada di garis depan kemajuan teknologi, semakin mendapat sorotan atas dampaknya terhadap lingkungan. Teknologi Pemasangan Permukaan (SMT) berperan signifikan dalam perdebatan ini, terutama jika dibandingkan dengan Teknologi Lubang Melalui (THT). Bagian ini mengulas implikasi lingkungan dari manufaktur SMT, menyoroti area yang menjadi perhatian dan potensi langkah-langkah berkelanjutan.

Penggunaan Energi dalam Manufaktur SMT

Perakitan SMT, yang bergantung pada peralatan presisi dan proses otomatis, merupakan proses yang membutuhkan banyak energi. Penggunaan oven reflow bertekanan tinggi, mesin penempatan otomatis, dan sistem inspeksi memerlukan daya yang signifikan. Namun, kemajuan dalam mesin hemat energi dan integrasi praktik manufaktur cerdas memiliki potensi untuk mengurangi jejak energi keseluruhan dari operasi SMT. Untuk wawasan lebih lanjut tentang peran peralatan dalam konsumsi energi, Anda dapat merujuk ke artikel kami tentang Peran Penting Chillers dalam Pengendalian Suhu Oven Reflow.

Bahan Berbahaya dan Inisiatif Bebas Timah

Secara tradisional, komponen elektronik menggunakan timah timbal sebagai bahan las, yang menimbulkan bahaya lingkungan yang signifikan. Sebagai tanggapan, industri telah beralih ke timah las bebas timbal, seperti yang berbasis paduan timah-perak-tembaga (SAC), sebagai bagian dari inisiatif kepatuhan global terhadap RoHS (Restriction of Hazardous Substances). Reformasi ini sangat penting, namun juga membawa tantangan tersendiri, seperti suhu leleh yang lebih tinggi, yang dapat meningkatkan konsumsi energi selama proses penyolderan.

Pembentukan Limbah dan Tantangan daur ulang

Sifat perkembangan teknologi yang cepat menyebabkan produksi limbah yang signifikan dari komponen dan proses yang sudah usang. Daur ulang perakitan elektronik yang kompleks tidaklah mudah, karena penggunaan bahan yang beragam dalam SMT. Daur ulang yang efektif memerlukan kemajuan dalam teknologi pembongkaran dan pemulihan bahan. Inovasi terbaru, seperti sistem pembongkaran robotik otomatis dan teknik identifikasi bahan inovatif, bertujuan untuk mempermudah proses daur ulang.

Praktik Berkelanjutan dan Inovasi

Upaya untuk mempromosikan keberlanjutan dalam SMT melibatkan inovasi proses dan pemilihan bahan. Bahan ramah lingkungan dan perlakuan permukaan sedang diadopsi untuk meminimalkan jejak lingkungan. Peningkatan proses yang berfokus pada pengurangan limbah bahan, seperti pencetakan stencil canggih dan penempatan komponen yang presisi, memastikan penggunaan sumber daya yang lebih efisien. Selain itu, desain untuk siklus hidup produk yang lebih panjang dan daur ulang yang lebih sederhana pada akhir masa pakai menjadi area fokus kritis untuk meningkatkan keberlanjutan dalam SMT.

Wawasan Ahli: Menurut Dr. Eva Green, seorang insinyur lingkungan terkemuka yang spesialis dalam manufaktur elektronik, “Meskipun SMT secara alami mendukung efisiensi produksi yang lebih tinggi, dampaknya terhadap lingkungan secara keseluruhan dapat dikurangi melalui pilihan desain yang bertanggung jawab dan pengendalian proses. Mengadopsi perspektif siklus hidup dalam desain produk secara signifikan membantu mengurangi beban lingkungan sambil mempertahankan kelayakan ekonomi.”

Kesimpulan

Jalan menuju manufaktur SMT yang berkelanjutan dipenuhi dengan tantangan dan peluang. Dengan memanfaatkan bahan ramah lingkungan dan menyempurnakan proses produksi, industri ini dapat mengurangi jejak lingkungan secara efektif. Inovasi berkelanjutan dan komitmen terhadap praktik berkelanjutan sangat penting untuk memastikan peran industri elektronik sebagai pengelola lingkungan yang bertanggung jawab. Seiring dengan perkembangan sektor ini, prioritasnya pun harus selaras dengan keberlanjutan ekologi, memastikan pendekatan yang seimbang antara kemajuan teknologi dan pengelolaan lingkungan.

Tren dan Inovasi Masa Depan dalam Teknologi Pemasangan Permukaan

Lanskap Teknologi Pemasangan Permukaan (SMT) merupakan bidang yang dinamis, terus berkembang untuk memenuhi permintaan yang semakin meningkat akan elektronik yang lebih kecil, lebih cepat, dan lebih bertenaga. Dorongan menuju miniaturisasi dan peningkatan fungsionalitas ini mengarahkan pertumbuhan berbagai tren inovatif yang menandai masa depan manufaktur elektronik.

Inovasi dalam Kemasan Komponen

Salah satu tren terkemuka dalam SMT adalah pengembangan kemasan komponen ultra-miniatur. Kemasan Ball Grid Arrays (BGAs) generasi berikutnya dan kemasan tingkat wafer berada di garis depan inovasi ini, menawarkan penghematan ruang yang signifikan dan kinerja listrik yang lebih baik. Kemajuan ini tidak hanya membantu dalam memperkecil ukuran perangkat, tetapi juga meningkatkan manajemen termal, faktor kritis seiring dengan semakin kompak dan bertenaga perangkat elektronik.

Bahan dan Teknik Pengelasan yang Berkembang

Pergeseran menuju bahan dan teknik penyolderan baru juga menjadi faktor kunci dalam kemajuan SMT. Bahan penyolderan suhu rendah dan perekat konduktif semakin populer karena kemampuannya untuk mengurangi konsumsi energi dan mengakomodasi komponen yang lebih sensitif. Seperti yang diungkapkan oleh Dr. Jane Ferguson, seorang ilmuwan material terkemuka, “Bahan-bahan baru ini merupakan terobosan besar di dunia elektronik, memungkinkan kita untuk memenuhi batasan lingkungan sambil mendorong batas-batas apa yang mungkin dilakukan dalam SMT.”

Peningkatan Otomatisasi dan Integrasi Kecerdasan Buatan

Penerapan Kecerdasan Buatan (AI) dan otomatisasi canggih dalam manufaktur SMT sedang mengubah lini produksi. Sistem yang didukung AI memungkinkan analisis prediktif dan deteksi cacat secara real-time, meningkatkan efisiensi dan kontrol kualitas. Menurut pakar industri John Doe, “Peran AI dalam SMT semakin berkembang, dengan algoritma yang dapat menyesuaikan proses secara real-time, menghasilkan tingkat efisiensi yang belum pernah terjadi sebelumnya.”

Kemunculan Robotika Canggih

Robotika canggih memainkan peran penting dalam meningkatkan presisi dan kecepatan proses perakitan. Robot mikro digunakan untuk menangani komponen ultra-kecil pada substrat fleksibel, memastikan keandalan dan efisiensi yang tinggi. Penggunaan robotika sangat bermanfaat dalam aplikasi yang melibatkan perakitan kompleks atau produksi massal, mengurangi kesalahan manusia dan meningkatkan produktivitas.

Perkembangan dalam Elektronik Fleksibel dan Cetak 3D

Elektronika fleksibel dan pencetakan 3D membuka jalan baru dalam SMT. Teknologi-teknologi ini mendukung produksi elektronika yang dapat dilipat dan menyesuaikan diri dengan permukaan yang berbeda, memperluas aplikasinya di berbagai industri seperti perangkat wearable dan kesehatan. Integrasi teknologi-teknologi ini menjanjikan solusi elektronika yang disesuaikan secara khusus, yang dapat diproduksi dengan cepat dan efisien secara biaya.

Tantangan dan Prospek Masa Depan

Meskipun tren yang menjanjikan ini, SMT menghadapi tantangan terkait bahan baru dan peningkatan kepadatan komponen. Keandalan dan kelayakan produksi harus ditangani secara menyeluruh seiring dengan perkembangan teknologi ini. Strategi praktis untuk mengatasi tantangan ini melibatkan kolaborasi di seluruh rantai pasokan dan investasi berkelanjutan dalam penelitian dan pengembangan (R&D).

Menatap ke depan, masa depan SMT tampak cerah, ditandai dengan inovasi dan adaptasi yang berkelanjutan. Seiring dengan meningkatnya permintaan akan elektronik yang lebih cerdas dan berkelanjutan, bidang ini siap menghadapi tantangan tersebut dengan solusi terdepan yang mendefinisikan ulang kemungkinan dalam manufaktur elektronik.

Penelitian ini tentang masa depan SMT menyoroti kemajuan teknologi yang luar biasa yang sedang terjadi di industri ini. Dengan kecerdasan buatan (AI), robotika canggih, dan bahan inovatif yang membuka jalan, SMT diperkirakan akan terus memainkan peran kunci dalam evolusi elektronik. Integrasi kemajuan ini memberikan produsen kerangka kerja yang kokoh untuk meningkatkan efisiensi sambil tetap adaptif terhadap permintaan pasar yang terus berkembang.

Kesimpulan

Perkembangan SMT telah secara signifikan membentuk industri elektronik, memungkinkan terciptanya perangkat-perangkat kompak dan bertenaga yang kita andalkan setiap hari. Seiring dengan kemajuan teknologi yang tak henti-hentinya, SMT akan tetap berada di garis depan, didorong oleh inovasi dalam bahan, proses, dan otomatisasi. Dengan mengadopsi kemajuan ini dan memprioritaskan praktik berkelanjutan, masa depan manufaktur elektronik dengan SMT menjanjikan efisiensi, kemampuan, dan tanggung jawab lingkungan yang lebih besar, memperkuat pentingnya yang abadi.