Wave Soldering Comprehensive Guide: Principles, Process, & Optimization – S&M

- Pengantar Pengelasan Gelombang: Dasar-Dasar Perakitan PCB

- Ilmu di Balik Pengelasan Gelombang: Prinsip dan Proses

- Komponen Utama Mesin Pengelasan Gelombang: Anatomi dan Fungsi

- Proses Pengelasan Gelombang: Panduan Langkah demi Langkah

- Jenis-jenis Timah Las dan Fluks dalam Pengelasan Gelombang: Pemilihan dan Aplikasi

- Optimasi Parameter Pengelasan Gelombang: Mencapai Kinerja Optimal

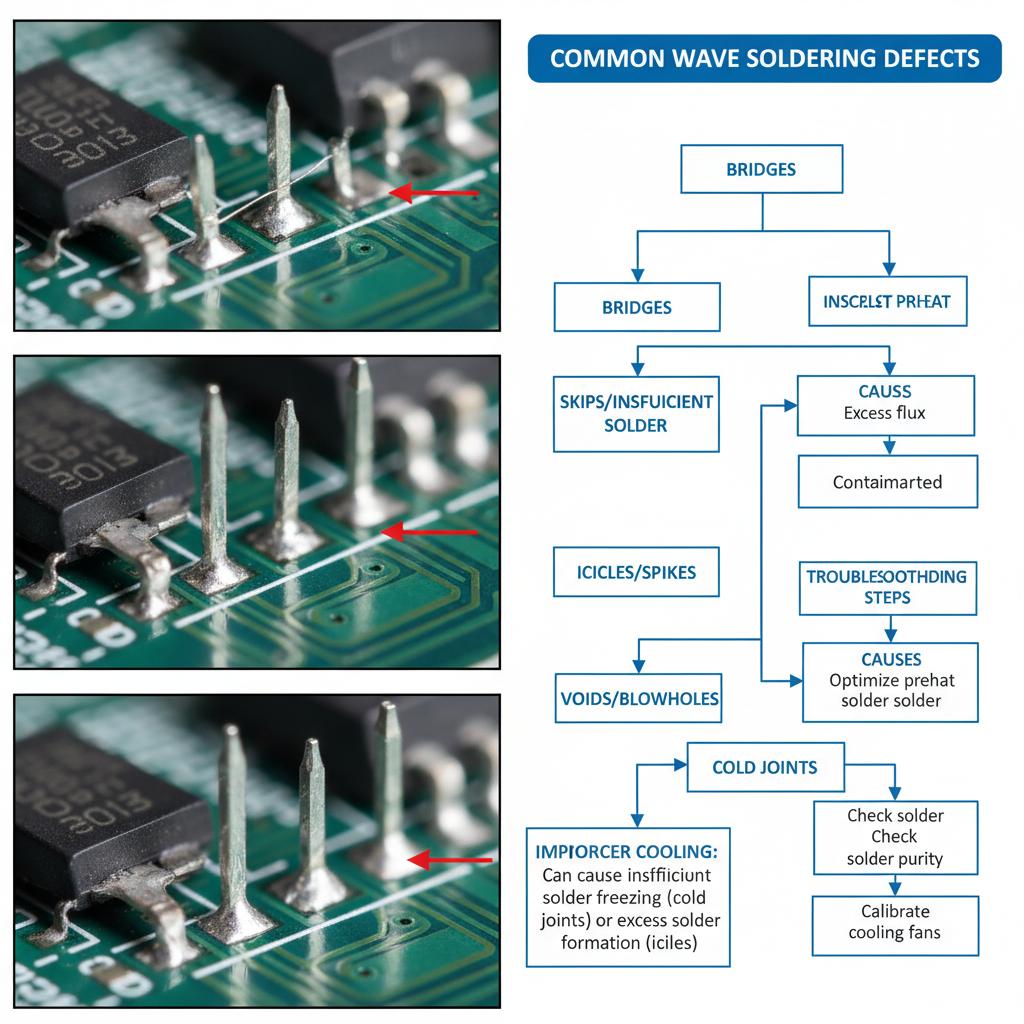

- Kekurangan Umum pada Pengelasan Gelombang: Identifikasi, Penyebab, dan Pemecahan Masalah

- Pengendalian Kualitas dan Inspeksi dalam Pengelasan Gelombang: Menjamin Keandalan

- Perawatan dan Kalibrasi Mesin Solder Gelombang

- Pemasangan Gelombang vs. Pemasangan Reflow: Analisis Perbandingan

- Pertimbangan Lingkungan dan Keselamatan dalam Pengelasan Gelombang

- Tren Terkini dan Masa Depan Teknologi Pengelasan Gelombang

- Kesimpulan: Peran Abadi Pengelasan Gelombang dalam Manufaktur Elektronik

Pengantar Pengelasan Gelombang: Dasar-Dasar Perakitan PCB

Dalam dunia manufaktur elektronik yang kompleks, perakitan Papan Sirkuit Cetak (PCB) merupakan proses inti yang menentukan kinerja dan keandalan berbagai perangkat. Di antara berbagai teknik penyolderan, penyolderan gelombang (wave soldering) menjadi metode dasar yang sangat penting, terutama untuk komponen dengan kaki lubang (through-hole leads) dan perakitan teknologi campuran. Panduan komprehensif ini bertujuan untuk mengurai misteri penyolderan gelombang, dengan menjabarkan prinsip-prinsipnya, mesin yang digunakan, prosesnya, dan strategi optimasi secara rinci. Mulai dari ilmu dasar yang mengatur aliran timah hingga teknik pemecahan masalah tingkat lanjut, dan dari pengelolaan lingkungan hingga inovasi teknologi terdepan, kami akan menyediakan sumber daya yang komprehensif bagi insinyur, teknisi, mahasiswa, dan profesional industri untuk menguasai proses manufaktur PCB yang tak tergantikan ini. Dengan menyelami kompleksitas penyolderan gelombang, pembaca akan memperoleh pemahaman dasar yang esensial untuk mencapai kinerja optimal, memastikan kualitas, dan menavigasi lanskap produksi elektronik yang terus berkembang.

Ilmu di Balik Pengelasan Gelombang: Prinsip dan Proses

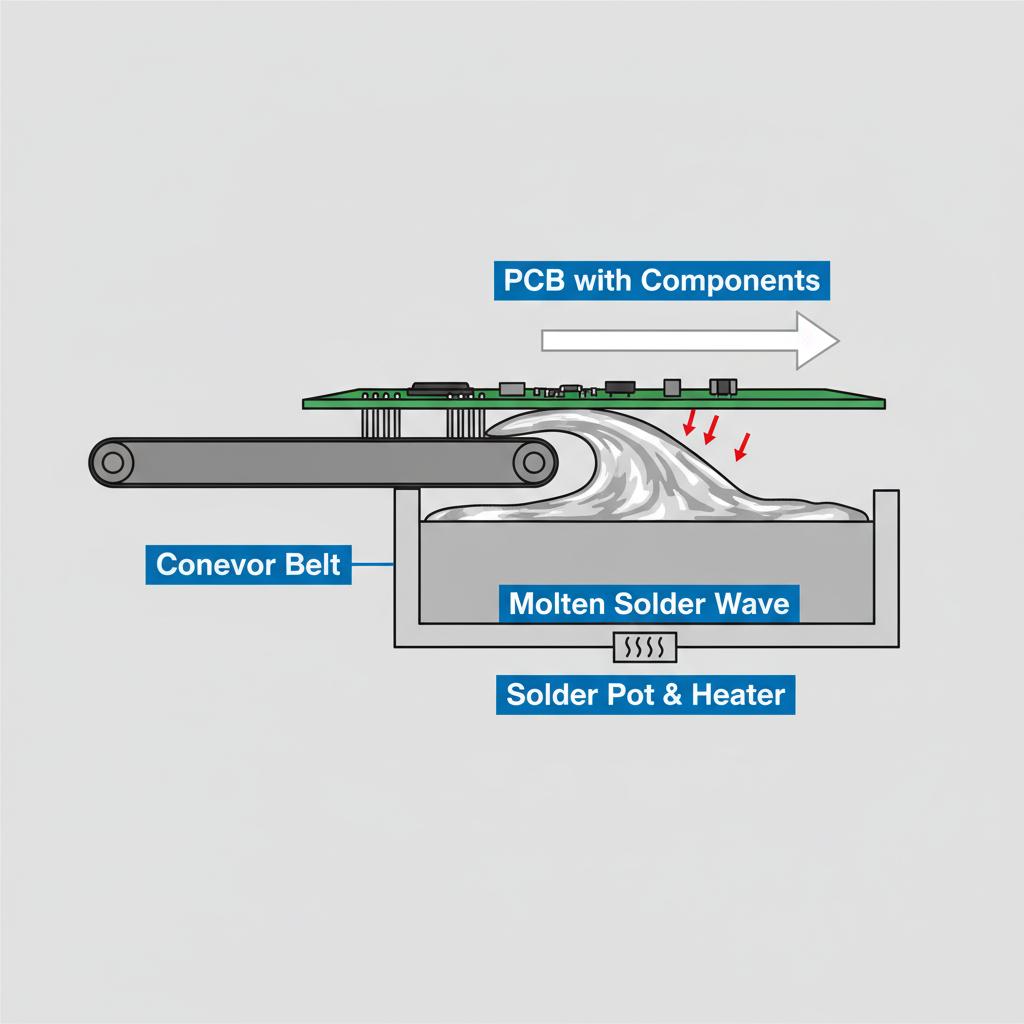

Pemasangan solder gelombang merupakan proses krusial dalam perakitan papan sirkuit cetak (PCB), yang dikenal karena efisiensinya dalam menyolder banyak koneksi sekaligus. Proses ini melibatkan pengoperasian PCB melalui gelombang solder cair yang memastikan semua komponen elektronik terpasang dengan baik pada papan. Metode ini, yang berasal dari pertengahan abad ke-20, merevolusi industri manufaktur elektronik dengan secara signifikan mengurangi waktu dan kompleksitas yang diperlukan untuk produksi massal elektronik.

Dalam dunia perakitan PCB, penyolderan gelombang tetap menjadi metode yang krusial meskipun telah muncul metode alternatif seperti penyolderan reflow. Metode ini unggul dalam teknologi through-hole, menghasilkan koneksi yang kokoh, dan sangat disukai untuk produksi volume tinggi tertentu di mana kualitas dan ketahanan yang konsisten menjadi prioritas utama. Untuk perbandingan yang lebih rinci antara kedua metode ini, Anda dapat membaca artikel kami. Panduan Operasi Pengelasan Gelombang.

Melalui panduan komprehensif ini, pembaca akan memahami secara mendalam mekanisme kerja penyolderan gelombang. Kami akan mengeksplorasi prinsip-prinsip ilmiah yang mendasari proses ini, anatomi mesin penyolderan gelombang, serta pemilihan dan penerapan berbagai jenis timah solder dan flux. Selain itu, kami akan memberikan uraian langkah demi langkah tentang proses penyolderan gelombang dan strategi untuk mengoptimalkan parameter guna meningkatkan kinerja. Selain itu, kami akan... Panduan Lengkap untuk Mencegah Jembatan Timah dalam Pengelasan Gelombang memberikan wawasan berharga tentang cara meningkatkan kualitas pengelasan.

Pembaca juga akan mendapatkan wawasan tentang cacat umum yang terkait dengan penyolderan gelombang, beserta tips pemecahan masalah praktis dan langkah-langkah pengendalian kualitas untuk memastikan keandalan. Selain itu, kami akan membandingkan penyolderan gelombang dengan penyolderan reflow untuk memahami perbedaan dan aplikasinya dengan lebih baik, sambil mempertimbangkan pertimbangan lingkungan dan keselamatan yang relevan dengan penyolderan gelombang.

By the end of this guide, you will appreciate wave soldering’s enduring role in electronics manufacturing and be aware of emerging trends that may shape its future. As you read through this guide, keep in mind the practical guidance and technical insights aimed to enhance your understanding and proficiency in the art of wave soldering.

Komponen Utama Mesin Pengelasan Gelombang: Anatomi dan Fungsi

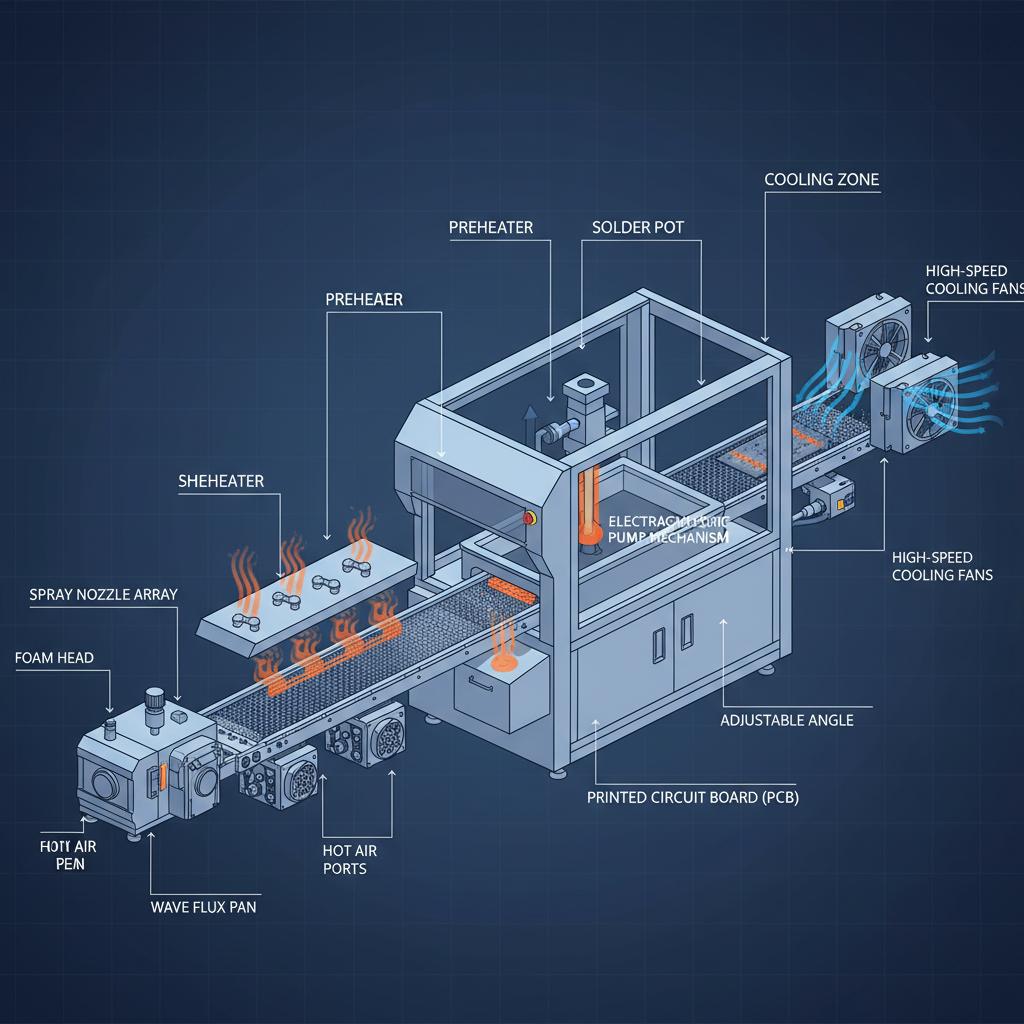

Wave soldering machines are intricate assemblies designed to efficiently solder electronic components onto PCBs using waves of molten solder. Understanding the anatomy and function of these machines’ key components is fundamental for optimizing performance and ensuring high-quality outcomes in PCB assembly.

Fluxer

Fluxer merupakan komponen penting untuk memastikan permukaan PCB bersih dan siap untuk proses penyolderan. Sub-sistem ini dapat menggunakan mekanisme semprotan, busa, atau gelombang untuk mengaplikasikan flux secara merata pada permukaan PCB.

- Semprotan fluxer Menggunakan semprotan halus untuk menutupi area yang lebih luas secara merata, meningkatkan efisiensi.

- Pembersih busa Membentuk lapisan busa pelindung pada PCB untuk mengurangi risiko oksidasi.

- Alat pengukur fluks gelombang Memberikan aplikasi yang ditargetkan dengan kontrol yang lebih besar.

Fluxer meningkatkan kelembaban timah las dan membantu mencegah cacat seperti jembatan yang tidak diinginkan dan celah timah las, menjadikannya tak tergantikan untuk adhesi timah las yang andal.

For more insights on enhancing solder quality through flux applications, refer to our article on “Wave Soldering&Selective Fluxer: The Smart Combination for Enhanced Soldering Quality.”

Pemanasan awal

Komponen pemanas pra-pemanasan berfungsi untuk meningkatkan suhu PCB sebelum PCB tersebut bersentuhan dengan gelombang timah cair, sehingga mempermudah aliran timah dan daya rekatnya. Pemanas pra-pemanasan dapat menggunakan teknologi inframerah (IR), konveksi, atau udara panas:

- Pemanasan awal IR Cepat menyebarkan panas ke permukaan PCB.

- Pemanasan konveksi Memberikan pemanasan merata di seluruh permukaan.

- Pemanas udara panas memungkinkan pengaturan suhu yang terkontrol dan dapat disesuaikan.

Pemanasan awal yang tepat meminimalkan guncangan termal yang dialami oleh komponen, mengurangi tegangan, dan meningkatkan integritas sambungan timah.

Wadah Timah

Wadah timah adalah inti dari mesin penyolderan gelombang, tempat timah dilelehkan dan dipertahankan pada suhu optimal. Fitur utama meliputi:

- Mekanisme pompa Memfasilitasi pergerakan timah cair, menciptakan gelombang yang konsisten.

- Pemanas memastikan timah las tetap dalam keadaan cair untuk pengelasan yang efektif.

- Penghilangan kotoran Mengatasi kotoran yang menumpuk yang dapat berdampak negatif pada kualitas timah las.

Menjaga konsistensi gelombang dan memastikan kemurnian timah las melalui penghilangan endapan yang efisien merupakan hal yang kritis untuk menghasilkan sambungan timah las berkualitas tinggi dan bebas cacat.

Sistem Konveyor

Sistem konveyor mengontrol pergerakan PCB melalui berbagai tahap penyolderan:

- Sudut dan kecepatan Menentukan laju paparan papan terhadap gelombang timah dan mempengaruhi penetrasi timah serta waktu paparan.

Ketepatan dalam pengoperasian konveyor memastikan waktu kontak yang optimal dan pendinginan panas yang tepat, keduanya sangat penting untuk pengelasan berkualitas.

For more information on conveyor systems, refer to our “Automate On A Budget: The Essential Guide To Affordable PCB Conveyors.”

Zona Pendinginan

Zona pendinginan mengeraskan timah solder setelah PCB keluar dari wadah timah solder. Pendinginan yang cepat dan terkendali sangat penting:

- Sistem kipas pendingin Membantu dalam mencapai laju pendinginan yang diinginkan, yang sangat penting untuk membentuk ikatan timah yang kuat.

Pendinginan yang efisien mencegah stres termal dan distorsi, yang dapat merusak integritas sambungan timah.

Mengintegrasikan alat bantu visual seperti diagram terperinci dapat sangat meningkatkan pemahaman tentang komponen-komponen ini. Pertimbangkan untuk menyertakan studi kasus yang spesifik produk untuk menggambarkan fungsi-fungsi ini dalam praktik, sehingga mengubah wawasan teoretis menjadi manfaat yang nyata.

Untuk eksplorasi teknis yang lebih mendalam, perbedaan antara penyolderan gelombang dan penyolderan reflow, terutama terkait dengan laju pendinginan dan perbandingan biaya produksi, dapat membantu produsen elektronik dalam pengambilan keputusan, memberikan panduan praktis yang dibutuhkan oleh profesional industri untuk mengoptimalkan operasi penyolderan mereka.

Proses Pengelasan Gelombang: Panduan Langkah demi Langkah

Wave soldering is a critical process in the assembly of printed circuit boards (PCBs), demanding precision and attention to detail to ensure quality and functionality. Understanding the step-by-step sequence is essential for achieving optimal results, particularly when comparing traditional soldering techniques like reflow soldering. Here’s a detailed look at each stage:

1. Aplikasi Fluks

The first stage of the wave soldering process involves the application of flux to the PCB. Flux’s primary purpose is to clean the component leads and pads by removing oxides, thereby enhancing the wetting of solder. Critical parameters include flux type (rosin-based, water-soluble, etc.) and application method (spray or foam). The effect is immediate, ensuring surface readiness for soldering. For an in-depth understanding of flux application techniques, you may refer to our Panduan Operasi Pengelasan Gelombang.

2. Pemanasan awal

Pemanasan awal PCB sangat penting untuk mempersiapkan kontak dengan gelombang timah. Langkah ini memiliki beberapa tujuan: mengaktifkan flux, meminimalkan shock termal pada komponen, dan mengurangi risiko distorsi. Pengendalian suhu sangat kritis, dengan pengaturan pemanasan awal umumnya berkisar antara 100°C hingga 150°C. Efek langsungnya termasuk peningkatan stabilitas komponen dan flux. Untuk pemahaman lebih lanjut tentang mekanisme pengendalian suhu yang juga krusial dalam teknik reflow, lihat artikel kami tentang... Peran Kritis Chillers dalam Pengendalian Suhu Oven Reflow.

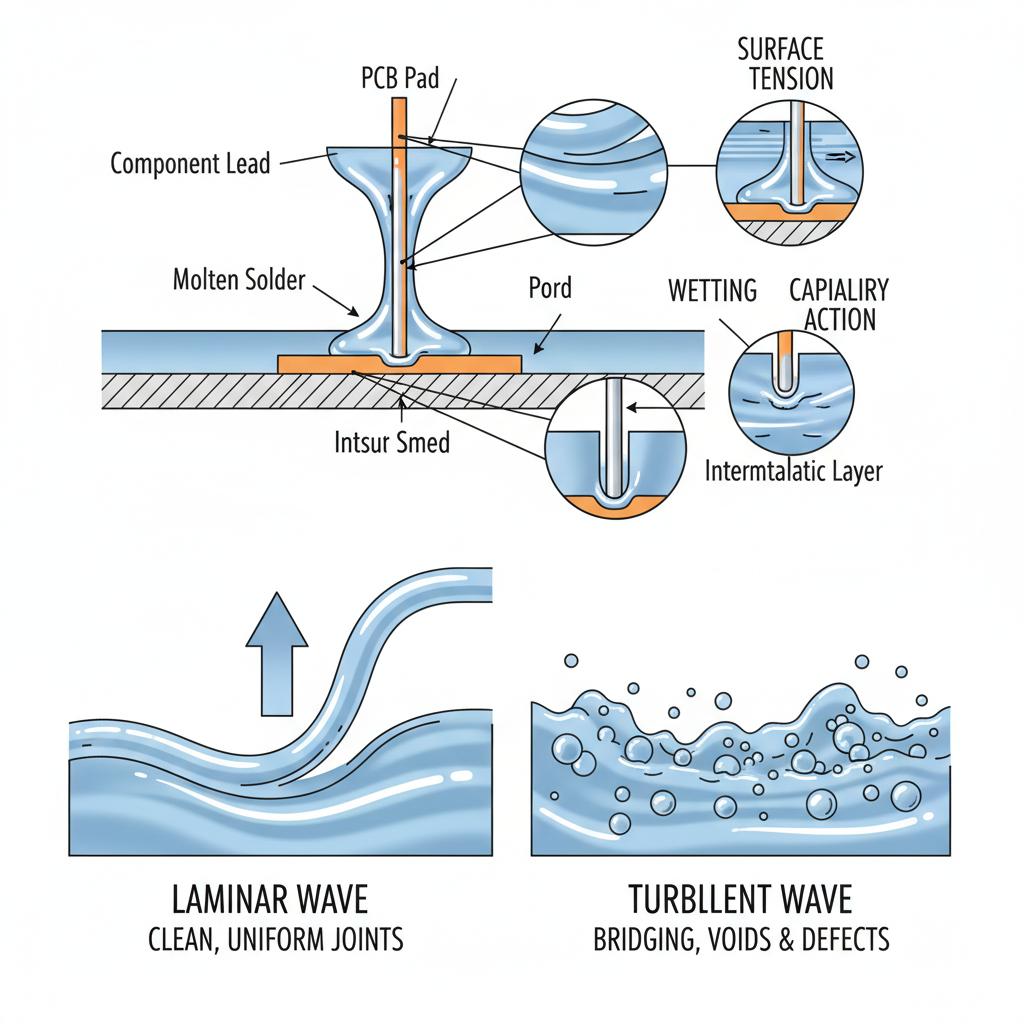

3. Kontak Gelombang Timah

Saat PCB bergerak melintasi gelombang timah, timah cair membentuk fillet pada kaki komponen dan pad. Tinggi gelombang, waktu kontak, dan kecepatan konveyor merupakan parameter kritis yang menentukan cakupan timah dan pembentukan sambungan. Efek langsungnya adalah pembentukan sambungan yang kuat dan konduktif antara komponen dan PCB.

Jenis-jenis Timah Las dan Fluks dalam Pengelasan Gelombang: Pemilihan dan Aplikasi

Proses penyolderan gelombang merupakan proses kritis dalam perakitan PCB, yang memerlukan ketepatan dalam pemilihan timah solder dan fluks. Memahami bahan-bahan ini sangat penting untuk mengoptimalkan kinerja dan mematuhi standar industri.

Paduan Timah dalam Pengelasan Gelombang

Alegasi timah merupakan komponen utama dalam proses penyolderan gelombang, dengan pilihan yang mencakup alegasi timah ber timbal dan tanpa timbal. Setiap jenis alegasi memiliki keunggulan dan tantangan tersendiri, yang memengaruhi pilihan berdasarkan persyaratan aplikasi dan pedoman regulasi.

Alegasi Timah Berbahan Timah (Sn-Pb)

- Komposisi : Biasanya campuran timah (Sn) dan timbal (Pb), umumnya dengan perbandingan 63/37.

- Keuntungan Dikenal karena kelembaban yang sangat baik dan ketahanan terhadap kelelahan termal.

- Aplikasi : Digunakan secara luas dalam perangkat elektronik lama di mana kepatuhan terhadap RoHS bukanlah suatu kendala.

- Pertimbangan : Karena peraturan lingkungan, penggunaannya dibatasi, mendorong industri untuk beralih ke alternatif.

Paduan Timah Tanpa Timah (Paduan SAC)

- Komposisi : Umumnya terdiri dari timah (Sn), perak (Ag), dan tembaga (Cu).

- Keuntungan : Konduktivitas termal yang lebih baik dan kekuatan mekanik yang lebih tinggi, sehingga cocok untuk elektronik modern.

- Aplikasi : Disukai dalam elektronik konsumen karena mematuhi standar RoHS. Untuk informasi lebih lanjut tentang teknik reflow yang digunakan dengan timah bebas timbal, silakan merujuk ke Panduan Lengkap tentang Proses Oven Reflow SMT.

- Pertimbangan Secara umum, titik leleh yang lebih tinggi dibandingkan dengan paduan timbal, sehingga memerlukan penyesuaian parameter proses.

Jenis Fluks dalam Pengelasan Gelombang

Flux memainkan peran penting dalam memastikan pengelasan yang efektif dengan membersihkan dan mencegah oksidasi. Memahami jenis-jenis flux dan sifat-sifatnya membantu dalam memilih flux yang tepat untuk tugas-tugas tertentu.

Analisis Mendalam

1. Fluks Berbasis Rosin

- Komposisi : Diperoleh dari resin alami yang dicampur dengan aktivator.

- Keuntungan Memberikan aksi pembersihan yang sangat baik dan sisa yang dapat dipertanggungjawabkan dalam operasi pasca-pengelasan.

- Aplikasi Sering digunakan dalam aplikasi aerospace dan militer yang memerlukan keandalan tinggi.

Optimasi Parameter Pengelasan Gelombang: Mencapai Kinerja Optimal

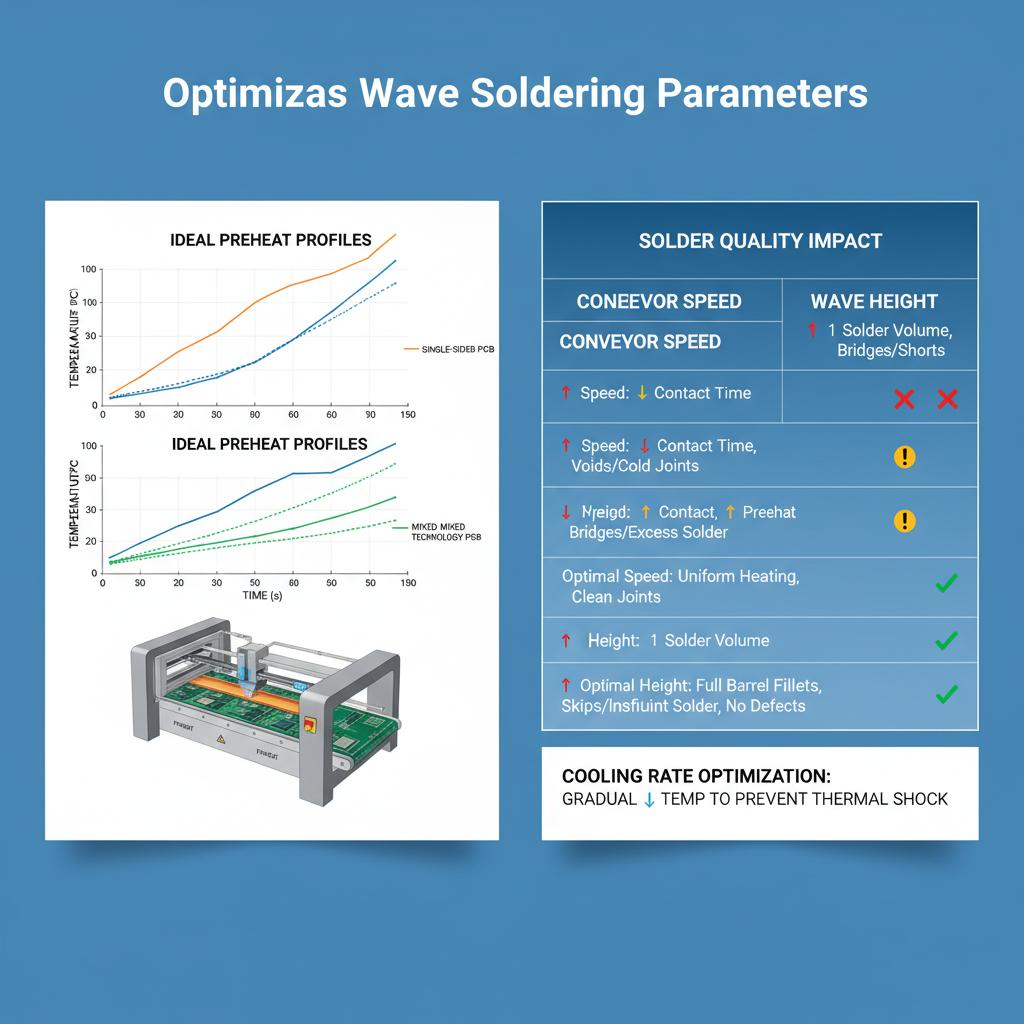

Proses penyolderan gelombang merupakan proses krusial dalam perakitan PCB, dan mengoptimalkan parameter-parameternya sangat penting untuk mencapai kinerja dan keandalan yang superior. Bagian ini memberikan analisis rinci mengenai parameter-parameter kunci seperti kecepatan konveyor, profil suhu pemanasan awal, suhu wadah solder, ketinggian gelombang, dan waktu kontak gelombang, serta memberikan panduan praktis yang disesuaikan dengan jenis PCB dan karakteristik komponen yang berbeda.

Kecepatan Konveyor

Kecepatan konveyor sangat penting karena memengaruhi lama waktu komponen terpapar gelombang timah. Untuk papan tunggal sisi dengan komponen berukuran besar, kecepatan yang lebih lambat memungkinkan perekat timah yang lebih baik dan meminimalkan risiko jembatan timah. Sebaliknya, kecepatan yang lebih tinggi dapat diterapkan untuk papan dua sisi atau perakitan teknologi campuran di mana timah berlebih perlu dikendalikan untuk mencegah penyumbatan lubang lead. Untuk wawasan lebih detail tentang sistem konveyor dan optimasinya, Anda mungkin menemukan artikel kami tentang Konveyor PCB yang Terjangkau berguna.

Profil Suhu Prapanaskan

Pemanasan awal mempersiapkan papan dan komponen untuk proses penyolderan dengan meminimalkan guncangan termal. Profil ideal bervariasi tergantung pada jenis PCB dan sensitivitas komponen:

- Papan Sirkuit Cetak Satu SisiGunakan peningkatan suhu secara bertahap untuk memastikan pemanasan yang merata.

- Teknologi Dua Sisi atau CampuranProfil yang lebih curam mungkin diperlukan untuk memanaskan komponen dengan massa termal yang lebih tinggi secara memadai.

Menyesuaikan suhu zona, terutama suhu puncak di zona akhir, sangat penting untuk mencegah kerusakan komponen sambil memastikan aliran timah solder optimal. Bagi yang berurusan dengan lingkungan penyolderan yang lebih kompleks, pertimbangkan sinergi antara oven reflow dan pendingin untuk pengelolaan suhu yang presisi, seperti yang dibahas dalam artikel kami tentang Oven Reflow dan Chiller.

Suhu Pot Solder

The solder pot temperature must be calibrated to the type of solder and flux used, but generally falls within the range of 240°-265°C for lead-free solder. It’s important to ensure it is consistently maintained to prevent oxidation and achieve uniform wetting.

Tinggi Gelombang

Tinggi gelombang secara langsung memengaruhi kualitas aplikasi solder. Penyesuaian harus dilakukan berdasarkan ketebalan papan dan jarak komponen:

- Papan TipisPastikan ketinggian gelombang lebih rendah untuk menghindari luapan timah.

- Papan yang lebih tebal: Tingkatkan ketinggian gelombang untuk memastikan penetrasi yang memadai melalui lubang yang dilapisi.

Waktu Kontak Gelombang

Parameter ini harus dioptimalkan agar sesuai dengan massa termal komponen. Komponen dengan massa termal yang lebih tinggi memerlukan waktu kontak yang lebih lama untuk pengelasan yang efektif.

Kekurangan Umum pada Pengelasan Gelombang: Identifikasi, Penyebab, dan Pemecahan Masalah

Pemasangan solder gelombang, meskipun efisien untuk produksi skala besar, seringkali menimbulkan serangkaian tantangan yang terutama terkait dengan cacat pemasangan solder. Memahami cacat-cacat ini, asal-usulnya, dan teknik perbaikan yang tepat sangat penting untuk meningkatkan keandalan produksi.

1. Jembatan

- Ciri-ciri Visual: Sambungan timah yang tidak disengaja pada ujung komponen.

- Penyebab yang MungkinSudut konveyor yang salah, suhu timah yang berlebihan, atau aplikasi fluks yang buruk.

- Pemecahan masalahSesuaikan sudut konveyor untuk memastikan pemisahan lead yang tepat, atur suhu solder dengan presisi, dan pastikan kecukupan flux.

Untuk informasi lebih lanjut tentang pencegahan solder bridging, silakan kunjungi situs kami. Panduan Lengkap untuk Mencegah Jembatan Timah dalam Pengelasan Gelombang.

2. Lewat

- Ciri-ciri Visual: Pad atau jalur yang tidak disolder dan dibiarkan terbuka.

- Penyebab yang Mungkin: Aliran fluks yang tidak memadai, suhu pemanasan awal yang rendah, ketinggian gelombang timah yang tidak merata.

- Pemecahan masalahPastikan aplikasi fluks dilakukan secara menyeluruh, kalibrasi pengaturan pemanasan awal, dan jaga ketinggian gelombang tetap konsisten.

Kecepatan pendinginan yang tidak tepat secara signifikan berkontribusi pada cacat seperti rongga dan sambungan dingin akibat pengendapan yang tidak merata. Penyesuaian yang cermat terhadap mekanisme pendinginan, yang mempromosikan penyebaran panas yang merata di seluruh komponen, dapat mengurangi masalah ini.

Diagram Alur Pemecahan Masalah

- Identifikasi Cacat: Pemeriksaan visual menunjukkan adanya cacat.

- Pemeriksaan Awal: Pastikan pengaturan yang benar untuk parameter mesin (suhu, ketinggian gelombang).

- Analisis Penyebab Terperinci: Evaluasi kualitas aliran, kecepatan konveyor, dan komposisi timah.

- Penyesuaian Sistematis: Penyesuaian sistematis berdasarkan jenis cacat.

- Verifikasi Hasil: Periksa kembali untuk menyelesaikan masalah, ulangi jika diperlukan.

Pengendalian Kualitas dan Inspeksi dalam Pengelasan Gelombang: Menjamin Keandalan

Dalam industri manufaktur elektronik, di mana presisi dan keandalan menjadi prioritas utama, pengendalian kualitas yang ketat selama proses penyolderan gelombang bukan hanya praktik terbaik, tetapi suatu keharusan. Memastikan integritas sambungan solder dimulai dengan metode inspeksi yang teliti dan mematuhi standar industri yang ketat.

Perawatan dan Kalibrasi Mesin Solder Gelombang

Pemeliharaan dan kalibrasi mesin penyolderan gelombang sangat penting untuk memastikan kinerja optimal, memperpanjang umur pakai mesin, dan meminimalkan biaya operasional. Pemeliharaan rutin dan berkala mencakup tugas-tugas pembersihan, pelumasan, dan kalibrasi, yang sangat penting untuk mencegah downtime dan memastikan kualitas proses penyolderan.

Tugas Pemeliharaan Rutin

Mulailah dengan membersihkan panci timah secara harian untuk mencegah penumpukan produk oksidasi yang dapat mempengaruhi kualitas timah dan efisiensi mesin. Periksa dan bersihkan secara teratur fluxer dan preheater; area-area ini menumpuk residu yang dapat menyebabkan distribusi panas yang tidak merata dan aplikasi flux yang tidak merata.

Pelumasan bagian-bagian yang bergerak juga sangat penting. Pastikan komponen konveyor dan bagian-bagian mekanis lainnya dilumasi secara teratur untuk mencegah keausan dan kerusakan, sehingga mengurangi risiko kerusakan. Untuk panduan lebih lanjut tentang pemeliharaan komponen konveyor, Anda mungkin menemukan panduan kami Panduan penggantian sabuk konveyor SMT berguna.

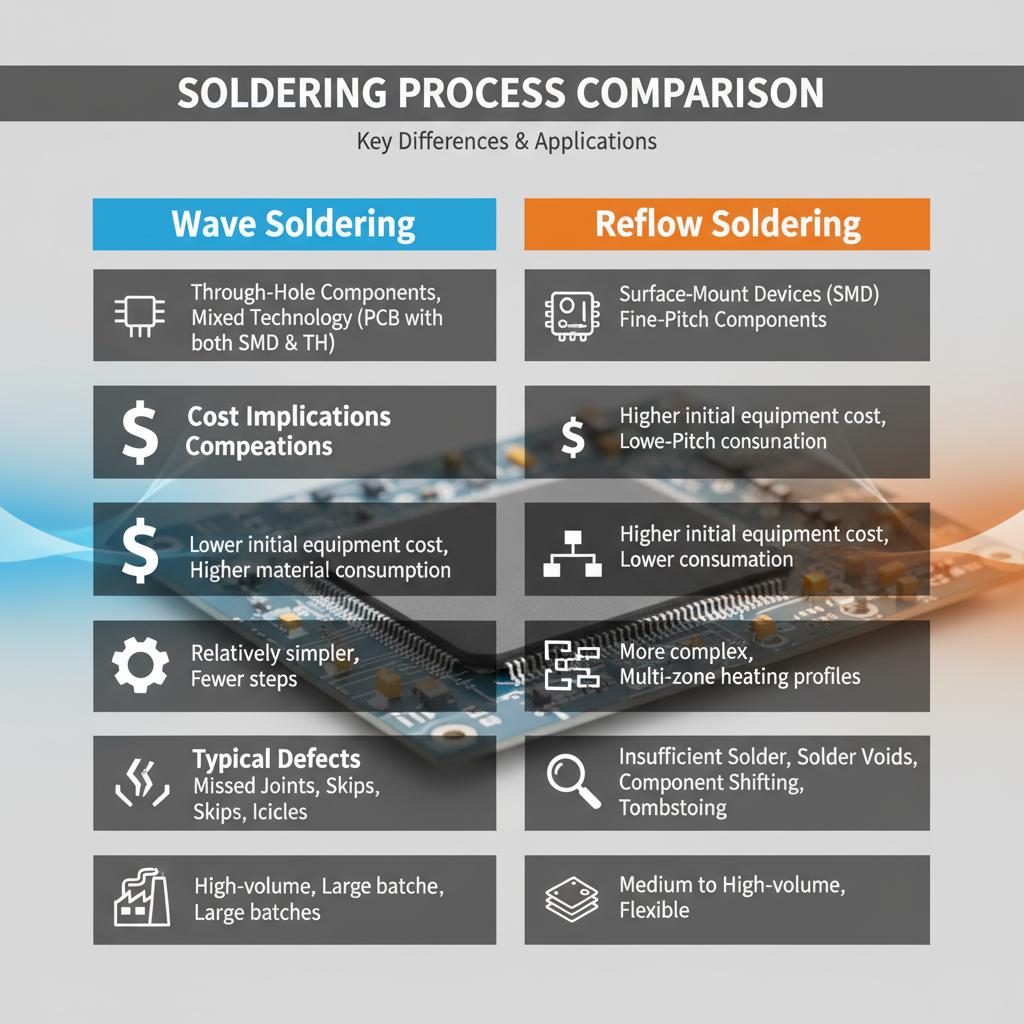

Pemasangan Gelombang vs. Pemasangan Reflow: Analisis Perbandingan

Pemasangan solder gelombang dan pemasangan solder reflow adalah dua teknik dasar dalam manufaktur elektronik, masing-masing memiliki prinsip dan aplikasi yang unik. Memahami perbedaan antara kedua metode ini memberikan wawasan kritis dalam mengoptimalkan proses perakitan PCB.

Prinsip dan Aplikasi yang Sesuai

Pemasangan solder gelombang melibatkan proses melintasi PCB di atas gelombang solder cair, yang terutama digunakan untuk komponen lubang melalui. Pemasangan solder reflow, di sisi lain, menggunakan panas untuk melelehkan pasta solder di PCB, yang ideal untuk Perangkat Pemasangan Permukaan (SMD). Kedua metode dapat mengakomodasi papan dengan teknologi campuran. Untuk penjelasan mendalam tentang proses reflow, lihat Panduan Lengkap tentang Proses Oven Reflow SMT.

Keuntungan dan Kerugian

Pemasangan solder gelombang memiliki keunggulan untuk produksi skala besar dan cocok untuk komponen through-hole yang besar dan kompleks. Namun, metode ini menghadapi tantangan dalam hal miniaturisasi dan presisi dibandingkan dengan pemasangan solder reflow, yang secara efisien mendukung komponen dengan jarak pin yang rapat dan geometri yang kompleks.

Kekurangan dari penyolderan gelombang meliputi potensi stres termal dan kesulitan dalam menangani komponen SMD tanpa perlengkapan tambahan, sementara penyolderan reflow memerlukan profil termal yang presisi dan pengendalian yang tepat.

Kompleksitas Peralatan dan Proses

Mesin penyolderan gelombang terdiri dari tahap pelumasan, pemanasan awal, penyolderan, dan pendinginan, yang memerlukan kalibrasi yang konsisten untuk hasil optimal. Peralatan penyolderan reflow, termasuk oven reflow, memerlukan pengendalian suhu yang presisi di beberapa zona. Untuk memahami peran kritis peralatan dalam proses penyolderan, silakan merujuk ke Panduan Operasi Pengelasan Gelombang.

Kompleksitas proses penyolderan gelombang terletak pada pengelolaan orientasi papan dan cakupan timah solder. Penyolderan reflow, meskipun tampaknya sederhana, melibatkan profil termal yang rumit, di mana laju pendinginan secara signifikan memengaruhi kualitas sambungan timah solder.

Kekurangan Umum dan Pemecahan Masalah

Kekurangan pada proses penyolderan gelombang sering kali melibatkan jembatan solder, ketidakmampuan solder menempel, dan kristal solder. Proses penyolderan reflow dapat mengalami fenomena tombstoning atau aliran solder yang tidak memadai. Pemecahan masalah yang efektif memerlukan pemahaman terhadap penyebab utama, yang sering kali terkait dengan kalibrasi peralatan, kualitas fluks, atau pengaturan suhu. Untuk tips mencegah kekurangan, lihat Panduan Lengkap untuk Mencegah Jembatan Timah dalam Pengelasan Gelombang.

Implikasi Biaya dan Volume Produksi

Mengingat biaya, penyolderan gelombang umumnya lebih murah untuk produksi massal karena efisiensinya dalam menangani beberapa papan secara bersamaan. Untuk volume yang lebih kecil, penyolderan reflow mungkin lebih efisien secara biaya karena memberikan kontrol dan kualitas yang lebih baik untuk perakitan SMD yang rumit.

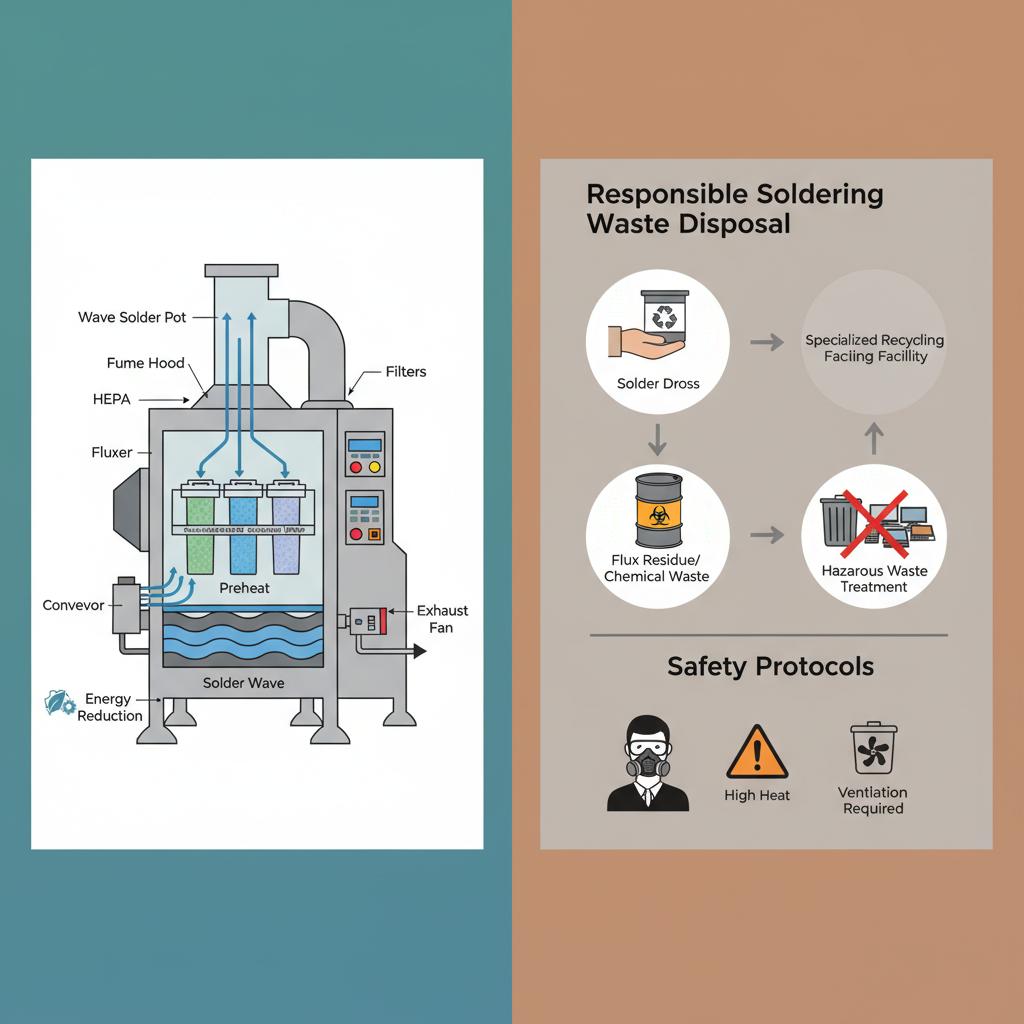

Pertimbangan Lingkungan dan Keselamatan dalam Pengelasan Gelombang

Proses penyolderan gelombang berdampak pada berbagai aspek lingkungan dan keselamatan dalam industri manufaktur elektronik. Transisi dari teknologi penyolderan ber timbal ke teknologi penyolderan bebas timbal merupakan salah satu perubahan lingkungan paling signifikan, didorong oleh kekhawatiran regulasi dan permintaan pasar akan produk elektronik yang lebih ramah lingkungan. Meskipun penyolderan bebas timbal menghilangkan paparan timbal beracun, teknologi ini menimbulkan tantangan seperti suhu leleh yang lebih tinggi, yang dapat memengaruhi kalibrasi mesin dan proses manufaktur. Untuk wawasan tentang menjaga suhu operasi mesin yang tepat, jelajahi Peran Penting Chillers dalam Pengendalian Suhu Oven Reflow.

Pengelolaan limbah fluks yang efektif sangat penting dalam operasi penyolderan gelombang. Sisa fluks dan endapan, yang merupakan produk sampingan dari proses penyolderan, memerlukan pengelolaan yang tepat untuk meminimalkan pencemaran lingkungan. Penerapan praktik pengelolaan limbah yang bertanggung jawab, seperti program daur ulang dan pemanfaatan kembali, sangat penting untuk operasional yang berkelanjutan. Selain itu, konsumsi energi pada mesin penyolderan gelombang menjadi perhatian utama karena operasional yang terus-menerus melibatkan pemanasan dan pemeliharaan solder cair. Penggunaan peralatan penyolderan yang efisien energi dan optimalisasi penggunaan mesin dapat secara signifikan mengurangi dampak lingkungan.

Sistem ekstraksi asap merupakan bagian penting dalam menjaga kualitas udara. Dirancang untuk menghilangkan asap berbahaya yang dihasilkan selama proses penyolderan, sistem ini memastikan kepatuhan terhadap standar higiene industri. Fungsi dan pemeliharaan yang tepat dari sistem ini sangat penting bagi kesehatan lingkungan dan keselamatan pekerja.

Protokol keselamatan dalam proses penyolderan gelombang menekankan penanganan timah cair, bahan kimia, dan suhu tinggi. Pekerja harus dilengkapi dengan peralatan pelindung diri (PPE) termasuk sarung tangan, kacamata pelindung, dan pakaian tahan panas untuk mengurangi risiko. Selain itu, ventilasi yang memadai diperlukan untuk mencegah paparan uap beracun dan menjaga lingkungan kerja yang aman. Lihat panduan kami Panduan Operasi Pengelasan Gelombang untuk wawasan operasional yang rinci dan langkah-langkah keselamatan.

Mengintegrasikan pertimbangan lingkungan dan keselamatan ke dalam proses penyolderan gelombang tidak hanya memenuhi standar industri, tetapi juga meningkatkan efisiensi operasional dan keselamatan tenaga kerja. Produsen didorong untuk mengadopsi strategi komprehensif yang memprioritaskan aspek-aspek ini, yang secara positif berkontribusi pada manufaktur elektronik yang berkelanjutan.

Tren Terkini dan Masa Depan Teknologi Pengelasan Gelombang

Teknologi penyolderan gelombang terus berkembang dengan cepat, didorong oleh kemajuan yang menyesuaikan diri dengan tuntutan efisiensi dan fleksibilitas dalam manufaktur elektronik modern. Seiring industri bergerak menuju solusi yang lebih berkelanjutan dan terintegrasi secara teknologi, beberapa tren utama mulai muncul yang mendefinisikan ulang kemampuan dan aplikasi penyolderan gelombang.

Salah satu kemajuan signifikan adalah dalam pengembangan paduan timah bebas timbal, yang sangat penting untuk mematuhi regulasi lingkungan seperti RoHS. Paduan ini menawarkan konduktivitas dan keandalan yang lebih baik, yang krusial untuk desain papan sirkuit cetak (PCB) yang terus berkembang dan membutuhkan standar kinerja yang lebih tinggi. Bersamaan dengan itu, teknik penyolderan dalam atmosfer inert semakin populer, di mana lingkungan nitrogen atau argon meminimalkan oksidasi dan meningkatkan kualitas sambungan solder.

Pemasangan gelombang selektif merupakan terobosan lain yang memungkinkan produsen untuk menargetkan area tertentu pada PCB dengan presisi. Hal ini mengurangi limbah dan menyesuaikan dengan desain kompleks yang melibatkan papan sirkuit campuran teknologi. Bersama dengan sistem kontrol cerdas yang didorong oleh Industri 4.0, mesin pemasangan gelombang semakin terintegrasi dengan sensor dan analisis data. Inovasi ini memampukan pemantauan dan penyesuaian secara real-time melalui algoritma kecerdasan buatan (AI) dan pembelajaran mesin, mengoptimalkan proses pemasangan dan meminimalkan cacat.

Desain hemat energi mencerminkan pergeseran industri secara luas menuju keberlanjutan, mengurangi biaya operasional sambil tetap menjaga kinerja tinggi. Desain-desain ini berfokus pada pengurangan konsumsi energi tanpa mengorbankan kualitas output, menyeimbangkan manfaat ekonomi dan lingkungan.

Seiring dengan terus berkembangnya komponen dan desain PCB, teknologi penyolderan gelombang beradaptasi dengan tantangan baru. Integrasi material PCB fleksibel dan komponen yang lebih kecil dan rumit memerlukan teknik penyolderan canggih untuk menjaga presisi dan keandalan.

Kesimpulannya, masa depan penyolderan gelombang menawarkan kemajuan yang menjanjikan yang meningkatkan fleksibilitas dan efisiensinya. Seiring dengan upaya produsen untuk meningkatkan volume produksi dengan biaya yang lebih rendah, sinergi antara penyolderan gelombang dan penyolderan reflow tetap menjadi hal yang krusial. Pertimbangkan untuk menjelajahi Panduan Operasi Pengelasan Gelombang for insightful information on optimizing these processes. These trends invite stakeholders to explore visual aids and case studies to deepen understanding and implement best practices, ensuring wave soldering’s enduring role in electronics manufacturing.

Kesimpulan: Peran Abadi Pengelasan Gelombang dalam Manufaktur Elektronik

Wave soldering remains a cornerstone in electronics manufacturing, particularly for through-hole components and mixed-technology PCBs. This guide has delved into its intricate principles, components, process steps, and critical considerations for quality and optimization. From the foundational science to advanced troubleshooting, and from environmental stewardship to emerging technological trends, understanding wave soldering in depth is paramount for engineers and technicians in the field. By continuously refining parameters, implementing robust quality control, and embracing sustainable practices, the enduring role of wave soldering in producing reliable electronic assemblies is assured, paving the way for future innovations in electronics manufacturing.