È possibile ridurre i vuoti nella saldatura a riflusso modificando il processo. Provare a prolungare il tempo di preriscaldamento per consentire al solvente del flussante di trasformarsi in vapore. Aumentate il tempo della zona di immersione per consentire la fuoriuscita dei gas prima che la saldatura si solidifichi. Scegliete una pasta saldante con componenti meno volatili per ridurre l'umidità e gli avanzi di materiale. Cambiate lo stencil in modo che il gas possa fuoriuscire più efficacemente durante il riflusso. Prestate attenzione a questi passaggi per ottenere risultati migliori e mantenere un processo costante.

Punti di forza

Prolungare i tempi di preriscaldamento e di immersione in modo che i gas possano uscire prima che la saldatura diventi dura.

Scegliere pasta saldante che non hanno molto materiale volatile per impedire la formazione di vuoti.

Utilizzare uno stencil con fori più piccoli, in modo che il gas possa uscire più facilmente.

Utilizzare la rifusione sotto vuoto perché può ridurre il numero di vuoti nei giunti di saldatura.

Mantenere pulito lo spazio di lavoro per evitare che lo sporco intrappoli i gas.

Vuoti nella saldatura

Cosa sono i vuoti

A volte si notano piccoli fori o bolle nei giunti di saldatura dopo la saldatura a rifusione. Questi fori sono chiamati vuoti. I vuoti si verificano quando l'aria o i gas rimangono bloccati nella saldatura fusa e non possono uscire prima che si raffreddi. Esistono diversi tipi di vuoti che si possono trovare nei giunti di saldatura:

Vuoti di fame: Sembrano grandi bolle. Si manifestano quando si utilizza una quantità troppo bassa di pasta saldante o quando i gas fuoriescono durante il riscaldamento.

Vuoto di saldatura: Si tratta di piccoli fori all'interno del giunto di saldatura. Collegano i componenti a montaggio superficiale al PCB e potrebbero non essere distribuiti uniformemente.

Vuoti generali del giunto a saldare: Si tratta di sacche d'aria in qualsiasi punto della saldatura. Possono rendere il giunto più debole e ridurre la capacità di trasferire calore ed elettricità.

I vuoti possono avere un aspetto diverso. Alcuni sono piccoli e sparsi. Altri sono grandi e ravvicinati. È necessario conoscere queste tipologie per evitare che si verifichino vuoti.

Perché i vuoti sono importanti

I vuoti possono cambiare il funzionamento dell'elettronica. Se avete vuoti nelle giunzioni a saldaresi rischia di perdere forza e fiducia nel proprio prodotto. Ecco alcuni modi in cui i vuoti possono danneggiare i vostri assemblaggi:

Macrovuoti e microvuoti spesso compaiono nella pasta saldante. Questi possono rendere il giunto meno resistente.

I vuoti rendono più difficile la dissipazione del calore da parte dei giunti di saldatura. Il dispositivo potrebbe surriscaldarsi o rompersi prima.

Le dimensioni e la posizione dei vuoti possono modificare la forza che il giunto può sopportare. Grandi vuoti vicino al bordo possono dare origine a crepe e causare danni.

Suggerimento: piccoli vuoti sparsi possono aiutare i giunti di saldatura a durare più a lungo, ma grandi gruppi o grandi vuoti possono causare danni più rapidamente.

Ecco una semplice tabella per mostrare come i vuoti influiscono sull'affidabilità:

Risultati | Implicazioni sull'affidabilità |

|---|---|

I piccoli vuoti dispersivi sono vantaggiosi | Può aiutare la saldatura a durare più a lungo |

I gruppi di vuoti accelerano i danni | La saldatura non dura più a lungo |

Grandi vuoti ai bordi provocano danni | Rendere l'affidabilità molto più bassa |

Dovete sempre cercare i vuoti e capire come cambiano i vostri prodotti. Questo vi aiuta a fare scelte migliori e migliorare il processo.

Cause dei vuoti

Pasta per saldare

I vuoti nelle giunzioni a saldare sono dovuti a molte cause. La pasta saldante è uno dei motivi principali. Il tipo e quantità di flusso nella materia della pasta. I composti più volatili presenti nella pasta possono causare macrovoidi. L'aggiunta di argento alle sfere di saldatura può creare più vuoti. Anche piccole quantità di altri metalli nelle leghe SAC causano più macrovoidi rispetto al SAC305. La finitura superficiale del PCB aiuta la saldatura ad aderire meglio e riduce i vuoti. Le finiture a base di nichel rendono i giunti di saldatura più resistenti e riducono i vuoti.

Studio | Risultati |

|---|---|

Kim et al. [40] | |

Ribas et al. [41] | I piccoli droganti nella lega SAC causano più macrovoidi rispetto alla SAC305. |

Bušek et al. [42] | La quantità e il tipo di flussante modificano il vuoto di saldatura. |

Alakayleh et al. [43] | La lega della pasta e la quantità utilizzata sono entrambe importanti per i vuoti. |

Finitura superficiale | Fa aderire meglio la saldatura e riduce i vuoti. |

Finiture a base di nichel | Rende i giunti di saldatura più resistenti e riduce i vuoti. |

Profilo di riflusso

Come si riscalda la tavola durante il processo di rifusione, si creano dei vuoti. Il La velocità di rampa controlla la velocità con cui i gas di flusso escono dal sistema.. Un tempo più lungo al di sopra del liquidus consente la fuoriuscita di una maggiore quantità di gas. Un tempo eccessivo può causare un ulteriore degassamento. Temperature di picco più elevate aiutano la saldatura ad aderire meglio e a ridurre i vuoti. Anche l'uso dell'azoto durante il riflusso favorisce l'adesione della saldatura e riduce i vuoti. È necessario tenere sotto controllo queste impostazioni per mantenere bassi i vuoti.

Velocità di rampa: Controlla la velocità di uscita dei gas di flusso.

Tempo al di sopra del liquidus: Un tempo maggiore consente la fuoriuscita di più gas.

Temperatura di picco: Un calore più elevato favorisce l'adesione della saldatura.

Atmosfera di riflusso: L'azoto aiuta a ridurre i vuoti.

Design dello stencil

Il design dello stencil modifica il modo in cui la pasta saldante si posa sulle piazzole. Le aperture grandi possono far inclinare o galleggiare le parti. Questo può danneggiare il giunto. Dividere lo stencil in quattro parti aiuta a fermare il galleggiamento.. Inoltre, consente la fuoriuscita dei gas. Questo design favorisce l'uscita dei gas, riducendo i vuoti. A volte, l'utilizzo di una maggiore quantità di saldatura può essere utilema dipende dalle dimensioni del foro e del pezzo.

I fori grandi possono far galleggiare i pezzi.

Lo stencil in quattro parti favorisce la fuoriuscita dei gas.

Una maggiore quantità di saldatura può ridurre i vuoti, ma i risultati sono diversi.

Variabili di processo

Molte variabili di processo modificano la formazione dei vuoti. È necessario controllare la miscela di pasta saldante e la quantità di flussante utilizzata. La velocità di riscaldamento, la durata del flussante e la temperatura sono tutti fattori importanti. Il tempo e la temperatura al di sopra del liquido sono importanti. L'uso dell'azoto durante il riflusso può contribuire a ridurre i vuoti. Le sostanze chimiche prodotte dalla fabbricazione del PCB possono trasformarsi in gas e creare piccoli vuoti. È necessario controllare questi elementi per ridurre i vuoti e rendere le giunzioni più resistenti.

Suggerimento: mantenete il processo costante e osservate i cambiamenti. Piccoli cambiamenti possono davvero aiutare i risultati.

Come ridurre i vuoti

Selezione della pasta saldante

È possibile ridurre i vuoti scegliendo la pasta saldante giusta. Scegliete una pasta con contenuto meno volatile. Questo tipo di pasta produce meno bolle quando viene riscaldata. Tipi di pasta più recenti danno risultati migliori e meno problemi. Provate diverse paste per vedere quale funziona meglio per voi. Alcune aziende dispongono di kit di test che controllano oltre 20 aspetti della pasta saldante. È anche possibile modificare il piano di test per adattarlo alle proprie esigenze.

Ecco una tabella che mostra cosa controllare quando si sceglie la pasta saldante:

Categoria di caratteristiche | Descrizione |

|---|---|

Formulazione in pasta | I nuovi tipi di pasta possono aiutare a fermare i vuoti. |

Processo di valutazione | I kit di test verificano rapidamente molte caratteristiche della pasta saldante. |

Personalizzazione | È possibile modificare i piani di test in base alle proprie esigenze. |

Suggerimento: una pasta saldante con un flusso più attivo può contribuire a ridurre i vuoti nei giunti di saldatura.

È bene sapere che le paste con un contenuto meno volatile, come alcuni tipi idrosolubili, hanno una minore possibilità di creare vuoti rispetto alle paste con un contenuto più volatile.

Le paste saldanti con un contenuto meno volatile contribuiscono a bloccare i vuoti.

La pasta con un flusso più attivo riduce i vuoti.

Provate diverse paste per ottenere i risultati migliori.

Ottimizzazione del profilo di riflusso

È possibile ridurre i vuoti cambiando il modo in cui si riscalda la scheda. Impostate la giusta temperatura di picco, il tempo di immersione e la velocità di rampa. Queste impostazioni aiutano i gas ad uscire prima che la saldatura diventi dura. Tempi di preriscaldamento o di ammollo più lunghi aiutano il calore a diffondersi e a far funzionare il flusso. Questo è importante per i pacchetti ad area. Per le saldature senza piombo, il tempo di immersione è meno utile, ma è comunque importante.

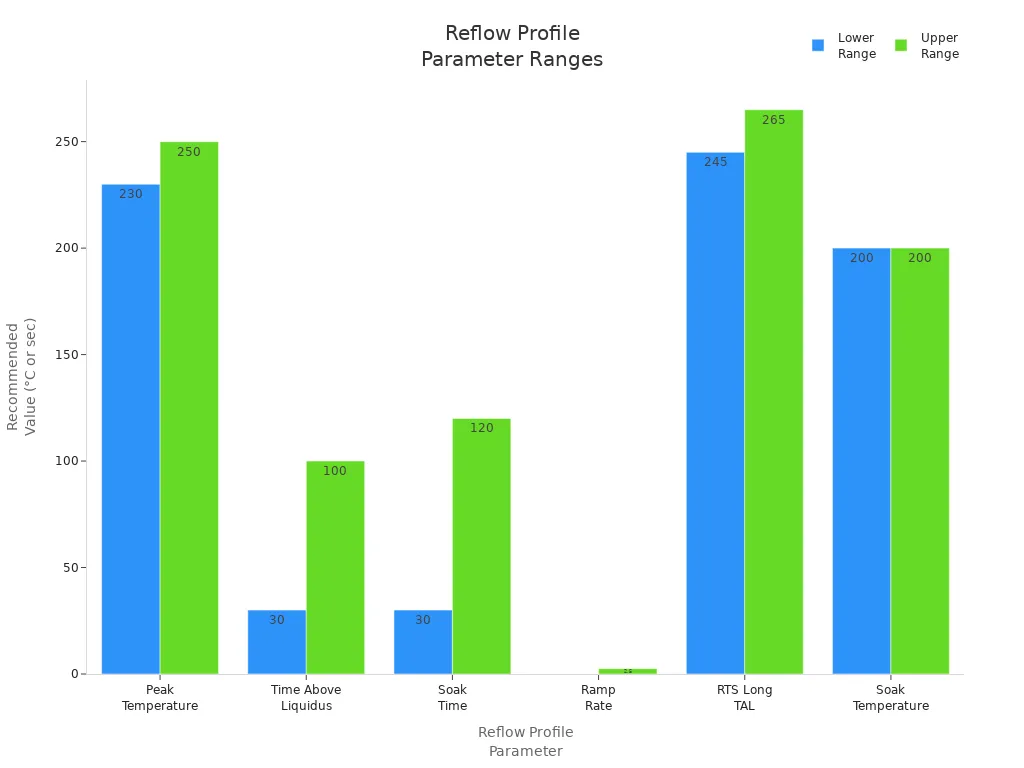

Ecco una tabella con buone impostazioni del profilo di riflusso:

Parametro | Intervallo consigliato |

|---|---|

Temperatura di picco | Da 446 a 482°F (da 230 a 250°C) |

Tempo sopra la liquidità (TAL) | Da 30 a 100 secondi |

Tempo di ammollo | Da 30 a 120 secondi |

Velocità di rampa | Da 0 a 2,5 °C/secondo |

RTS TAL lungo | TAL da 60 a 90 secondi, temperatura di picco da 473 a 509°F (da 245 a 265°C) |

Temperatura di ammollo | Fino a 392°F (200°C) è buono per l'ammollo |

Nota: prolungare i tempi di preriscaldamento o di immersione aiuta a ridurre i vuoti. Ciò consente al calore di diffondersi e al flussante di funzionare meglio. Aiuta i gas ad uscire prima che la saldatura si raffreddi.

Osservare il profilo di riflusso e apportare piccole modifiche per vedere cosa funziona. Provate un profilo rampa-ammollo-puntura o un profilo lineare rampa-puntura. Questi metodi aiutano a ridurre i vuoti e a migliorare i giunti di saldatura.

Regolazioni dello stencil

È possibile ridurre i vuoti modificando il disegno dello stencil. Lo spessore e la forma dello stencil sono importanti. Gli stencil più spessi (5 mil) funzionano meglio di quelli sottili (4 mil). Se lo stencil è troppo spesso, può causare problemi di diffusione della pasta. Controllare le dimensioni e la forma dei fori. I fori più piccoli favoriscono l'uscita dei gas e riducono l'area totale dei vuoti. L'uso di alcuni piccoli fori per ogni pad aiuta la pasta a muoversi e a far uscire le bolle.

Ecco una tabella che mostra come lo spessore dello stencil modifica i vuoti:

Spessore dello stencil (mil) | Prestazioni di Voiding |

|---|---|

4 | Non così buono |

5 | Funziona meglio |

6 | Rapporto di superficie troppo alto |

7 | Di solito non viene utilizzato |

Migliorare il movimento della pasta saldante.

Assicurarsi che lo stencil sia di buona qualità e che i fori siano della giusta dimensione.

Praticare dei fori un po' più piccoli del tampone per evitare che la pasta sia troppo consistente.

Per i pezzi piccoli, modificare le dimensioni del foro per ottenere una quantità sufficiente di pasta e ridurre i vuoti.

Suggerimento: l'utilizzo di alcuni piccoli fori per ogni cuscinetto aiuta a ridurre i vuoti facendo uscire più facilmente il gas.

Reflow sotto vuoto

È possibile ridurre i vuoti utilizzando rifusione sotto vuoto. Questo metodo utilizza un vuoto per estrarre i gas intrappolati durante la saldatura. Il riflusso regolare lascia circa 25% vuoti. La rifusione sotto vuoto può abbassare questo valore da 1% a 5%. A volte può essere inferiore a 0,5%. In questo modo i giunti di saldatura diventano più resistenti e affidabili.

Riflusso regolare: circa 25% vuoti.

Riflusso sotto vuoto: Vuoti da 1% a 5%, talvolta solo 0,5%.

Nota: il riflusso sotto vuoto funziona bene, ma presenta alcuni problemi. È necessario controllare il preriscaldamento, la temperatura di picco e il raffreddamento. Potreste avere problemi di velocità, tempo e costo delle apparecchiature. È inoltre necessario tenere sotto controllo la temperatura, il flusso d'aria e la velocità di movimento.

Se si desidera ridurre al massimo i vuoti, la rifusione sotto vuoto è una buona scelta. Prima di cambiare il vostro processo, riflettete sugli aspetti positivi e negativi.

Controllo del processo

Pulizia dei PCB

È possibile evitare i vuoti mantenendo puliti i PCB e le parti. Sporco e polvere possono intrappolare il gas durante il riflusso. Questo gas intrappolato crea vuoti nelle giunzioni di saldatura. Conservare sempre la pasta saldante nel modo giusto. Assicuratevi che le schede e le parti non presentino olio o impronte digitali. La pulizia delle parti impedisce la formazione di vuoti. Se il test Hi-Pot è superiore a 500 MΩ, il vostro il processo sta funzionando bene.

Conservare la pasta saldante in un luogo fresco e asciutto.

Pulire le schede e i componenti prima di assemblarli.

Utilizzare un profilo di rifusione che lascia uscire il gas.

Suggerimento: se c'è ossidazione, la saldatura non aderisce bene. Questo può creare ulteriori vuoti. Le schede pulite aiutano la saldatura a scorrere e ad aderire meglio.

Pratica chiave | Contributo alla riduzione dei vuoti | Metriche per il successo |

|---|---|---|

Fare una buona pulizia | Rimuove gli elementi che danneggiano la resistenza all'isolamento |

Precisione di posizionamento

Ogni pezzo deve essere collocato al posto giusto. Se i pezzi non sono allineati, la saldatura può colmare o lasciare spazi vuoti. Questi problemi intrappolano l'aria e creano vuoti. L'AOI aiuta a individuare tempestivamente gli errori. Un buon posizionamento rende i giunti di saldatura più resistenti. Questo è molto importante per i pezzi piccoli come i BGA. Anche un piccolo vuoto può rendere debole il giunto. Può anche causare problemi di calore o di elettricità.

Nota: in auto o in aereo, anche piccoli vuoti possono causare guasti. Controllare sempre il posizionamento per garantire la sicurezza dei prodotti.

Fattori ambientali

È necessario controllare l'aria nell'area di lavoro. L'umidità elevata e il calore possono creare più vuoti. L'acqua presente nell'aria reagisce con il fondente per saldatura. Ciò può causare ruggine e ulteriori vuoti. Le sostanze acide provenienti dalle piazzole di saldatura peggiorano con l'umidità elevata. Questi elementi possono assorbire l'acqua e causare perdite e ulteriori vuoti.

Mantenere l'umidità e la temperatura costante nell'area di lavoro.

Utilizzate l'aria condizionata o i deumidificatori, se necessari.

Verificare la presenza di sostanze idrosolubili sulle tavole.

Attenzione: l'elevata umidità e il calore favoriscono la formazione di ruggine e vuoti. Per ottenere risultati ottimali, mantenere l'area di lavoro asciutta e fresca.

Altri modi per ridurre i vuoti

Ispezione e feedback

È possibile individuare precocemente i vuoti utilizzando strumenti di ispezione speciali. Il test radiografico utilizza i raggi X per esaminare l'interno dei giunti di saldatura. Ispezione di PCB a raggi X consente di vedere l'interno delle schede senza romperle. I test a ultrasuoni utilizzano le onde sonore per individuare i problemi nascosti. Le immagini termiche mostrano le variazioni di calore che possono indicare la presenza di difetti. Questi strumenti aiutano a trovare i vuoti che non si vedono con gli occhi.

Tecnica | Descrizione | Vantaggi |

|---|---|---|

Test radiografici (RT) | Utilizza i raggi X o i raggi gamma per ottenere immagini delle parti interne. | Trova crepe e vuoti con elevata precisione. |

Ispezione di PCB a raggi X | Guarda all'interno dei PCB multistrato senza danneggiarli. | Trova i vuoti nei giunti di saldatura e mantiene il PCB al sicuro per ulteriori test. |

Test a ultrasuoni | Utilizza le onde sonore per trovare i problemi all'interno. | Trova i difetti nascosti che possono compromettere il funzionamento dei prodotti. |

Imaging termico | Utilizza telecamere a infrarossi per vedere le variazioni di calore. | Trova i problemi che non si vedono con un'ispezione regolare. |

È necessario utilizzare questi strumenti per individuare i problemi prima che si aggravino. Individuare tempestivamente i vuoti consente di risparmiare denaro e di mantenere il buon funzionamento dei prodotti. L'ispezione a raggi X dei PCB è ottima per le schede con molti strati. È possibile individuare i vuoti e risolverli prima di spedire i prodotti.

I circuiti di feedback aiutano le aziende a raccogliere e utilizzare il feedback di diverse persone. In questo modo le cose migliorano continuamente.

Impostare un sistema di feedback nel vostro processo. Potete fissare degli obiettivi, insegnare al vostro team e stabilire modi chiari per condividere il feedback. Un feedback regolare vi aiuta a vedere gli schemi e ad apportare rapidamente dei cambiamenti. Lasciate che tutti condividano le idee in entrambi i sensi. Assicuratevi che il feedback sia chiaro e facile da usare.

Stabilire gli obiettivi del processo

Preparate un piano di feedback

Insegnare a lavoratori e dirigenti

Stabilite modi chiari per dare un feedback

Fornite spesso un feedback

Permettete a tutti di condividere le idee

Utilizzare un feedback chiaro e utile

Fornire aiuto e strumenti

Controllare come funziona il feedback

Festeggiare i successi e i miglioramenti

Miglioramento continuo

È possibile ridurre i vuoti cercando sempre di migliorare il processo. Nuovi studi dimostrano che la modifica del profilo termico può taglio dei vuoti da 22% a meno di 8%. Anche l'uso di uno stencil più spesso, come 5 mil, aiuta. L'uso di una pasta saldante speciale per eliminare i vuoti può ridurli da 45% a meno di 10%.

Provate queste idee per continuare a migliorare:

Tipo di strategia | Descrizione | Impatto sui vuoti |

|---|---|---|

Modificare le fasi del processo e i percorsi degli utensili, utilizzare materiali migliori. | Riduce i vuoti migliorando le modalità di produzione. | |

Progettazione del percorso utensile | Utilizzare la trasformazione dell'asse mediano per la pianificazione. | Riduce i vuoti del nucleo, ma può utilizzare troppo materiale. |

Larghezza della carreggiata adattativa | Modificare la larghezza della traccia per adattarla alla forma del livello. | Riempie gli spazi vuoti tra le tracce e rende le cose più precise. |

Tecniche in situ | Utilizzare il calore e le vibrazioni a ultrasuoni durante la produzione di oggetti. | Il riscaldamento prima e dopo riduce i vuoti e rende le giunzioni più resistenti. |

I dati devono essere utilizzati per aiutarvi a fare delle scelte. Osservate aspetti quali la temperatura di picco, il tempo al di sopra del liquido, la velocità di rampa e il tempo di immersione. I dati aiutano a scegliere le impostazioni migliori per il processo. La profilazione fornisce un feedback immediato che modifica i risultati.

La profilazione è l'unica variabile di input in tempo reale che influisce sui risultati". - Tim O'Neil, AIM

Continuate a testare e a modificare il vostro processo. Festeggiate quando le cose migliorano e condividete le buone idee con il vostro team. Migliorare sempre vi aiuta a realizzare prodotti migliori e a rimanere all'avanguardia.

Ridurre i vuoti nella saldatura a riflusso significa fare scelte corrette e osservare attentamente il processo. Ecco alcuni passi importanti da compiere:

Passo | Cosa fare |

|---|---|

Modificare il calore e il tempo per ottenere giunti resistenti con meno vuoti. | |

Scegliere paste che producano meno vuoti e che abbiano un flusso attivo. | |

Design dello stencil | Utilizzare fori che lascino uscire facilmente il gas. |

Controllo del processo | Mantenete il lavoro pulito e il processo costante. |

Continuate a osservare i risultati e, se necessario, modificate il processo. Chiedete aiuto agli esperti se avete problemi difficili da risolvere. Usare i dati e cercare sempre di migliorare aiuta a realizzare buoni prodotti e a risparmiare materiali nel tempo.

FAQ

Quali sono le cause della maggior parte dei vuoti nella saldatura a riflusso?

Spesso si notano vuoti a causa dei gas intrappolati dalla pasta saldante o dal flussante. Il riscaldamento rapido o l'uso di paste ad alto contenuto volatile aumentano i vuoti. Anche una cattiva progettazione dello stencil lascia fuoriuscire meno gas.

Come si può verificare la presenza di vuoti nelle giunzioni a saldare?

È possibile utilizzare l'ispezione a raggi X per vedere l'interno dei giunti di saldatura. Questo metodo consente di trovare vuoti nascosti senza danneggiare la scheda. Anche l'AOI e la termografia aiutano a individuare i difetti.

La rifusione sotto vuoto riduce sempre i vuoti?

La rifusione sotto vuoto riduce i vuoti nella maggior parte dei casi. È necessario controllo della temperatura e della tempistica per ottenere i migliori risultati. Alcune tavole possono richiedere regolazioni supplementari per livelli di vuoto molto bassi.

La sostituzione della pasta saldante può contribuire a ridurre i vuoti?

Sì, è possibile scegliere pasta saldante a basso contenuto volatile. Questa scelta aiuta a creare meno vuoti. Provare diverse paste per trovare quella migliore per il proprio processo.

Perché il design dello stencil è importante per la riduzione dei vuoti?

Il design dello stencil controlla il modo in cui la pasta saldante si diffonde e la fuoriuscita dei gas. L'uso di fori più piccoli o di aperture divisorie aiuta a ridurre i vuoti. Un buon design consente di ottenere giunti di saldatura più resistenti.