次のような選択的ウェーブはんだ付けソリューションが必要です。 高精度溶接、柔軟性、コンパクト性 少量生産の電子機器向けその これらのシステムの市場は成長を続けている医療機器や航空宇宙産業などの自動化と小型化がその原動力となっている。

|

組み立て技術 |

製造効率への影響 |

|---|---|

|

きょくかんり |

|

|

スルーホール技術 |

耐久性を確保し、コンパクト性を維持 |

オフライン選択はんだ付けシステムで投資コストを削減 しかし、技術的な複雑さと熟練労働者の要件を考慮する必要がある。ラピッドプロトタイピングと標準化されたパッケージングは、効率と適応性をさらに高める。

要点

-

選択ウェーブはんだ付け は、繊細な部品を保護し、廃棄物を最小限に抑える正確なはんだ付けを提供し、少量生産や複雑な電子機器に理想的なソリューションとなっています。

-

コンパクトでフレキシブルなはんだ付けシステムは、省スペース、低コスト、生産ニーズの変化に迅速に対応し、効率と品質を向上させます。

-

自動化と高度な工程管理により、複雑な基板でも安定したはんだ品質を確保し、不良を減らし、生産をスピードアップします。

-

適切なシステムの選択は、ボードのタイプによって異なる、 生産量サプライヤーのサポートとトレーニングが成功の鍵である。

-

鉛フリーはんだ付けとソフトウェア統合により、環境基準を満たし、スマートなモニタリングと制御で生産の信頼性を高めます。

なぜ選択的はんだ付けなのか

小ロットへの柔軟性

生産需要の変化に素早く対応できるはんだ付けプロセスが必要です。選択はんだ付けは、特に少量生産や試作品生産に柔軟性をもたらします。はんだ付けは 伝統的なウェーブはんだ付け高価な治具やマスクは必要ありません。必要なはんだポイントだけをターゲットにするようにマシンをプログラムできるので、時間を節約し、セットアップコストを削減できます。

選択はんだ付けによる工程の自動化そのため、深い専門知識を持たないオペレーターでも、新しいジョブを素早くセットアップできます。このアプローチは、過熱を防ぎ、繊細な部品を保護するため、混合技術の基板や複雑なアセンブリに最適です。

これがその方法だ。 選択はんだ付けと従来のウェーブはんだ付けの比較 少量生産向け:

|

アスペクト |

選択ウェーブはんだ付け |

伝統的なウェーブはんだ付け |

|---|---|---|

|

精密 |

より高い精度 |

より低い精度 |

|

機密部品の保護 |

より良い保護 |

破損のリスクが高い |

|

はんだくず |

廃棄物の削減 |

廃棄物の増加 |

|

コントロールと精度 |

より大きなコントロール |

制限付き |

|

小ロットの費用対効果 |

理想的 |

大量ロットに適している |

|

信頼性と一貫性 |

一貫した品質 |

一貫性のない品質 |

プロセスの再現性と迅速な最適化が可能になります。選択はんだ付けは、品質と柔軟性を維持しながら、大量生産にありがちな非効率性を低減します。

複雑なボードの精度

現代のエレクトロニクスは、特に高密度または混合技術のPCBを扱う場合、高精度の溶接を必要とすることがよくあります。選択的はんだ付け 必要な部分にのみはんだを塗布これは、はんだブリッジのリスクを最小化する。 デリケートな部品を熱による損傷から保護.

-

BGAやQFNなど、ウェーブはんだ付けに耐えられない高度な部品にも対応できます。

-

自動化されたプログラム可能な装置が、温度、雰囲気、タイミングを制御し、安定した高品質のジョイントを実現する。

-

窒素アシストによる選択的はんだ付けは酸化を防ぎ、きれいで光沢のあるはんだ接合部を実現します。

-

このプロセスは、高密度相互接続と複雑なレイアウトをサポートし、欠陥を減らし、信頼性を向上させる。

選択はんだ付けにより、自動車、医療、パワーエレクトロニクスなど、精度と信頼性が重視される業界の要求に応えることができます。SMTとスルーホールが混在するアセンブリのはんだ付けを、最小限の欠陥と高い再現性で行うことができます。

高精度溶接のニーズ

機密部品の保護

You face increasing challenges when assembling modern electronics with sensitive components. High-Precision Welding methods help you avoid thermal damage and ensure the integrity of your assemblies. Selective soldering stands out because it targets only the necessary joints, reducing heat exposure for delicate parts. You can rely on this process for PCBs with complex layouts and temperature-sensitive devices.

ピンポイントではんだを塗布する選択はんだ付けウェーブはんだ付けの効率性と手はんだ付けの制御性を兼ね備えています。窒素雰囲気は、接合品質をさらに向上させ、不良率を低下させます。これは、熱に敏感な部品にとって特に重要です。

以下はその一例である。 一般的な高精度溶接プロセスの比較 また、少量生産の電子機器製造に適している:

|

溶接プロセス |

主な高精度要件と特徴 |

少量生産のエレクトロニクス製造に適している |

|---|---|---|

|

手動はんだ付け |

高い柔軟性、低い技術要件、迅速な調整と変更能力 |

適応性とコストにより、少量生産やサンプル生産に最適 |

|

反射溶接 |

溶接速度が速く、熱や静電気の影響を最小限に抑え、温度に敏感な部品を保護します。 |

精密さが要求されるデリケートで温度に敏感な部品に適しています。 |

|

鉛フリーはんだ付け |

プロセスパラメーターの精密制御、環境対応、安定した溶接品質 |

環境基準に適合し、信頼性の高い高品質なジョイントを実現 |

|

高精度、非接触、低熱応力、極小部品の溶接が可能、レーザー出力、スポットサイズ、速度の制御が必要 |

微小で複雑な部品を持つ高度な電子機器に広く使用されている |

|

|

SMT(表面実装技術) |

高集積、精密な温度制御、小型設計に最適 |

高い精度が要求される少量生産に適している。 |

レーザー溶接や選択はんだ付けのような高精度溶接法は、不必要な熱を最小限に抑え、プロセスを正確に制御することで、繊細な部品を保護することがお分かりいただけるでしょう。

安定したはんだ品質

特に少量生産では、製品の信頼性を保証するために一貫したはんだ接合部が必要です。高精度溶接は、はんだ塗布時間、温度、ノズル位置などの重要なパラメータを自動化することにより、この一貫性を実現します。 選択はんだ付けは、はんだ槽とプログラム可能な制御を使用します。 溶融はんだを必要な場所に正確に塗布する。

-

手作業によるはんだ付けは、ばらつきや過度の熱を伴うことが多い。

-

自動化された選択はんだ付けは、複雑な作業を素早く、再現性のある品質で完成させます。

-

このプロセスは熱老化を最小限に抑え、PCBや部品の寿命を延ばします。

-

次のようなメリットがある。 基板設計に基づいたプログラム可能な設定各バッチが同じ高い基準を満たすことを保証する。

高精度溶接は、手動はんだ付けとウェーブはんだ付けのギャップを埋め、複雑な基板や混合技術基板に最適です。少量生産の規模を拡大しても、欠陥のリスクが少なく、信頼性の高い高品質の接合部を実現できます。

トップ・ソリューション

コンパクト・システム

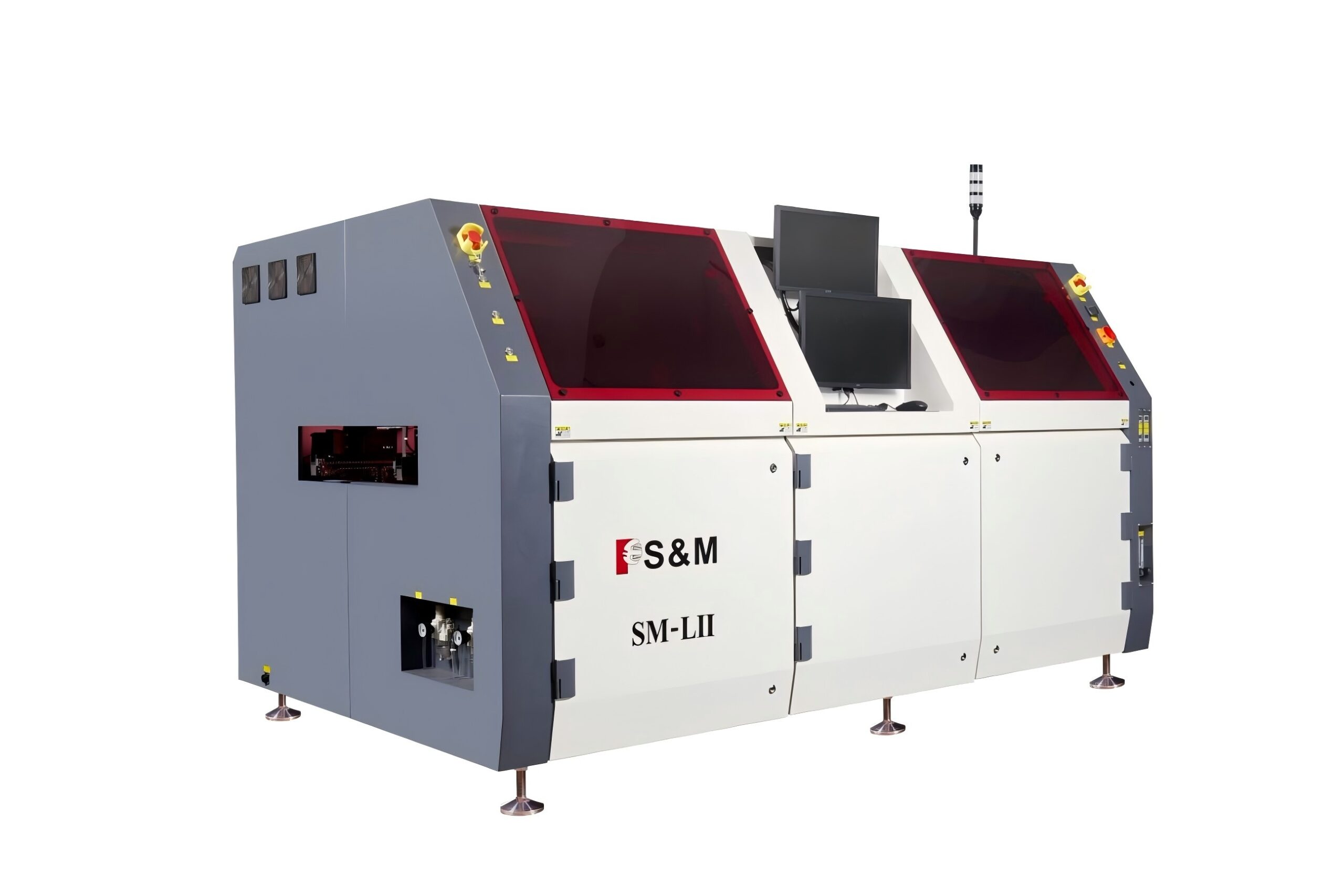

When you work in small-batch or prototype production, compact selective wave soldering systems offer clear advantages. These machines save valuable floor space and fit easily into facilities with limited space. You can move them as needed, which makes your production line more flexible. Compact systems also reduce your initial investment and ongoing operational costs.

高精度・小ロット生産に最適な小型選択式はんだ付け装置をご紹介します:

|

モデル |

はんだ付けエリア |

ポジショニング精度 |

主な特徴 |

最適 |

|---|---|---|---|---|

|

エコセレクト4 |

最大500 x 500 mm |

±0.1 mm |

コンパクトな設置面積、モジュール設計、エネルギー効率、簡単なプログラミング |

小ロットから中ロットまで、フレキシブルなレイアウト |

|

ゴーウェーブ |

400 x 300 mm |

±0.1 mm |

エントリーレベル、コスト効率、シンプルな操作、素早い切り替え |

プロトタイピング、少量生産 |

|

バーサ・フロー |

カスタマイズ可能 |

±0.05 mm |

高い自動化、高度なプロセス制御、マルチウェーブ機能 |

複雑な高密度PCB |

|

キューブ460 |

460 x 460 mm |

±0.1 mm |

卓上設計、最小の設置面積、迅速なセットアップ、低メンテナンス |

少量生産、研究開発ラボ |

|

DEZ-H3600A |

400 x 300 mm |

±0.05 mm |

クローズドループサーボ制御、ハロゲン予熱、フルコンピューター制御 |

高密度で複雑なPCB |

|

H3600A |

最大300 x 300 mm |

±0.1 mm |

プログラム可能な経路、赤外線/熱風予熱、環境に優しい、サイズに柔軟に対応 |

混合技術、繊細な部品 |

ヒントこのようなコンパクトなシステムでは、各基板の必要な箇所だけをはんだ付けすることができます。不必要なはんだの無駄を省き、繊細な部品への熱損傷のリスクを減らすことができます。

以下のような特徴があります。 プログラム可能なはんだ付けパスリアルタイムモニタリング、自動ノズル調整など、高精度溶接をサポートします。これらのシステムは高精度溶接をサポートし、ファインピッチや熱に敏感な部品でも安定した結果を保証します。エネルギー効率に優れた操作と材料消費量の削減により、品質を維持しながらコストを管理できます。

インラインとオフラインのオプション

お客様の生産ニーズに応じて、インラインとオフラインの選択式ウェーブはんだ付けシステムをお選びいただけます。インラインシステムは、自動組立ラインに直接組み込むことができます。より高いスループットに対応し、連続生産をサポートします。オフラインシステムは、スタンドアロンユニットとして動作します。小ロット、プロトタイプ、または柔軟性が重要な特殊作業に適しています。

インラインシステム:

-

コンベアや自動ハンドリングとの統合

-

高いスループットと最小限の手動介入を提供します。

-

高度なプロセス制御とトレーサビリティを提供する。

-

一貫した製品フローを持つ中規模から大規模の生産に最適です。

オフラインシステム:

-

本線から独立して作動する。

-

手動によるボードの積み下ろしを許可する。

-

異なる製品への迅速な切り替えを可能にします。

-

少量生産、試作、修理に最適。

VERSAFLOWやECOSELECT 4のような主要ブランドは、オンラインとオフラインの両方のコンフィギュレーションを提供しています。この柔軟性により、ビジネスの成長に合わせて生産規模を拡大することができます。DEZ-H3600AやH3600Aのような機械は、手動で基板を配置することができ、特殊なジョブや少量のジョブをよりコントロールすることができます。

注:インライン・システムでもオフライン・システムでも、コンパクト性、柔軟性、コスト効率は引き続き重要です。変化する顧客の要求に素早く対応し、生産コストを抑えることができます。

システムを選択する際には、以下を考慮すること:

-

施設の床面積

-

生産量と種類。

-

自動化と手動制御の必要性。

-

サプライヤーからのサポートとメンテナンスのオプション。

これらのソリューションにより、優れた精度、安定したはんだ品質、不良品の削減を実現できます。多くのユーザーから 最大50%の欠陥削減 そして生産効率の向上。信頼できるアフターサービスと容易なメンテナンスが、ユーザーの満足度をさらに高めます。

主な特徴

オートメーション

選択式ウェーブはんだ付けシステムの自動化により、大きな利点が得られます。最新の機械はワークフローを合理化し、手作業を削減します。ピクチャプログラミング、ガーバーファイル、ビジュアルティーチングを使用してはんだ付けパスをプログラムできます。 自動チェーン搬送 プリント基板を各工程で効率的に処理します。リアルタイムのモニタリングにより、各ステップについて常に情報を得ることができます。

|

特集カテゴリー |

詳細 |

|---|---|

|

搬送 |

PCB搬送用自動チェーン駆動コンベア |

|

プログラミング手法 |

画像プログラミング、ガーバー・ドキュメント、ビジュアル・ティーチング・プログラミング |

|

モニタリング |

リアルタイムはんだ付けプロセス監視(標準) |

|

動作モード |

プリント基板のガイド付き搬送、はんだ炉のXYZ軸移動 |

|

スペース効率 |

床面積を最小限に抑えるコンパクト設計 |

|

マニュアル操作 |

自動化にもかかわらず手動操作を容易にする設計 |

あなたは フラックス・スプレーとはんだ付けを1つの工程に統合.PCベースの制御システムでは、さまざまなジョブのパラメータを設定、保存、呼び出すことができます。多くのシステムは、デジタルN2流量制御とカスタマイズ可能な予熱を提供します。これらの機能は、新製品に素早く対応し、安定した品質を維持するのに役立ちます。

プロセス制御

少量生産で信頼性の高い結果を得るには、正確なプロセス制御が必要です。選択式はんだ付け装置では、以下のことが可能です。 高い位置決め精度と溶接精度.この精度により、溶接ミスやはんだ漏れなどの不良が減少します。再作業が減り、生産効率が向上します。

高度なプロセス制御により、熱とフラックスの適用を微調整できます。 AIによる最適化 とリアルタイムの欠陥検出により、はんだ接合部の完全性が向上します。IoT対応システムは、予知保全と適応的フラックス塗布を提供します。これらのテクノロジーは一貫した品質を保証し、ばらつきを低減します。特に複雑なPCBアセンブリでは、生産速度の向上、品質の向上、不具合の減少というメリットが得られます。

ヒント:高度に制御された高精度溶接プロセスは、製品構成が変化しても、厳格な基準を維持し、スクラップを削減するのに役立ちます。

コスト効率

品質を犠牲にすることなくコストを最適化したい。 選択ウェーブはんだ付け は、特に小ロットの高精度電子機器組立において、強力なコスト削減を実現します。

-

を選ぶことができる。 手動または自動エレメント取り付け 注文サイズに基づく。

-

選択ウェーブはんだ付けは、小ロットにも大ロットにも対応し、コストと品質の最適化をサポートします。

-

ウェーブはんだ付けは、以下のコスト削減が可能です。 60% 大量生産における手作業によるはんだ付けに比べれば。

-

ガス代は依然として安く、1ボードあたり平均約0.3人民元である。

高価な治具を使わず、はんだの無駄を省きます。自動化システムは人件費を削減し、リワークを最小限に抑えます。これらの節約により、選択的ウェーブはんだ付けは、品質要求の厳しい少量生産のための賢い投資となります。

技術トレンド

鉛フリーはんだ付け

鉛フリーはんだへの大きなシフトは、次のようなものだ。 選択ウェーブはんだ付け システムを導入した。この変化は、RoHSやREACHといった厳しい環境規制に対応するものである。メーカーは現在 Sn-Ag-Cuのような高度なはんだ合金 を開発し、より高い溶融温度に対応できる新しいフラックス配合を開発する必要があります。はんだ接合の機械的特性と信頼性が向上することはメリットですが、熱応力を回避し、適切な穴埋めを確保するためには、プロセスを最適化する必要があります。

-

鉛フリーのはんだ付けは、機器への熱的要求を増加させます。

-

はんだの析出と温度プロファイルを正確に制御する必要があります。

-

最適化された穴寸法 とフラックスの化学的性質が、強力で信頼性の高い接合を実現します。

鉛フリーの選択ウェーブはんだ付けは、グローバルスタンダードへの準拠をサポートし、環境への影響を低減します。複雑で高密度なプリント基板でも、はんだ付け不良を最小限に抑え、高品質の出力を維持できます。

また、持続可能性のトレンドが環境に優しいプロセスの採用を後押ししていることにもお気づきでしょう。フラックスの消費量を削減し、はんだ付けの無駄を減らすことで、コストを抑制し、環境に配慮した製造目標を達成することができます。

ソフトウェアの統合

最新の選択ウェーブはんだ付けシステムは、生産効率と品質を向上させる高度なソフトウェア統合に依存しています。使用方法 プログラム可能なはんだ付けパターン、自動キャリブレーション、リアルタイムモニタリング 一貫した結果を維持します。ソフトウェア機能は、ヒューマンエラーを減らし、機械の機能性を向上させます。

|

機能/システム |

ソフトウェア・インテグレーションの役割 |

メリット |

|---|---|---|

|

データロギングとトレンディング |

正確な磁束制御、ブリッジの低減、穴貫通性の向上 |

|

|

サーボソニック・フラックス |

超音波霧化スプレー、選択的フラックス塗布 |

フラックス消費量の削減、セルフクリーニング |

|

エクサクタウェーブ波高 |

クローズドループ・フィードバックセンサー |

自動波高制御がはんだレベルの変化を補正します。 |

|

MESの統合 |

製造実行システム(MES)対応 |

より良いプロセス管理とトレーサビリティ |

はんだ付け装置を インダストリー4.0プラットフォーム.IoT接続、予知保全、遠隔診断により、ダウンタイムを削減し、プロセス制御を改善します。 AIによる欠陥検出とデジタル・ツイン により、生産開始前にはんだ付けパラメータを最適化することができます。これらの技術革新は、特に少量生産の高精度電子機器製造において、より高い柔軟性と信頼性を提供します。

ヒント:ソフトウェアの統合により、新しい製品要件に迅速に対応し、すべてのバッチで厳格な品質基準を維持することができます。

ユーザーインサイト

ケーススタディ

選択ウェーブはんだ付けの真価は、自動車用電子機器やLED照明などの業界におけるユーザー体験からお分かりいただけるでしょう。多くのメーカーが、高密度および混合技術のPCBアセンブリに選択はんだ付けを選択しています。 各接合部のはんだ付けパラメータを設定する.必要な場所にのみフラックスを塗布するため、無駄が少なく、ボードをよりきれいに保つことができる。

-

カーエレクトロニクス関連企業の報告 30%のスループット向上 また、窒素不活性による選択ウェーブはんだ付けに切り替えたことで、はんだブリッジの欠陥が50%減少しました。製造コストも20%減少しました。

-

選択はんだ付けは、SMDやスルーホールの部品が多い複雑な基板を処理するのに役立ちます。あなた 高いエネルギー消費とはんだ不良を避ける 従来のウェーブはんだ付けでは一般的であった。

-

Modular and flexible machine designs let you adapt to different PCB shapes and sizes. You can scale your production as your needs change.

-

リアルタイムのモニタリングと窒素の使用により、はんだ接合部の品質が向上し、自動車、医療、LED照明アプリケーションの厳しい基準に適合します。

選択ウェーブはんだ付けは、精密な制御を可能にし、資源消費を削減し、最も要求の厳しいアセンブリであっても高い信頼性を保証します。

共通の課題

小~中ロット生産に選択ウェーブはんだ付けを導入する場合、いくつかの課題に直面する可能性があります。最も一般的な課題は、スピード、コスト、操作の複雑さです。

|

チャレンジ部門 |

説明 |

|---|---|

|

スピードとスループット |

選択はんだ付けは、従来のウェーブはんだ付けよりもゆっくりと動作し、通常、以下の処理を行います。 毎時10~20枚のPCB. |

|

運営コスト |

設備にコストがかかり、窒素を必要とすることが多いため、ランニングコストがかさむ。 |

|

オペレーター・トレーニング |

正確なプログラミングとセットアップのためには、熟練したオペレーターと特別なトレーニングが必要だ。 |

|

プロセスの複雑さ |

はんだ付けヘッドのプログラミングとシステムのメンテナンスは複雑で、セットアップに時間がかかる。 |

|

効率性と費用対効果 |

スピードが遅くなり、コストが高くなることは、効率性の問題だが、はんだやメンテナンスの節約にはなる。 |

このような課題と、はんだの無駄の削減、メンテナンスの軽減、少量多品種生産における品質の向上という利点のバランスを取る必要があります。選択はんだ付けは、プロセスを柔軟かつ効率的に保ちながら、厳しい業界標準を満たすことができます。

正しいソリューションの選択

ニーズの評価

を評価しなければならない。 生産要件 選択的ウェーブはんだ付けソリューションを選択する前に。まず、組み立てる基板の種類を特定することから始めましょう。SMTとスルーホールの両方の部品を持つ混合技術基板には、以下のような機械が必要です。 ミニウェーブまたはハンダジェット.これらの機能により、デリケートな部品を傷つけることなく、特定の箇所をはんだ付けすることができる。

適性を評価する際には、以下の基準を考慮する:

-

狙った部分のみをはんだ付けできるため、デリケートな部品を保護できる。

-

高密度で複雑なレイアウトに対応する高精度のはんだ付け。

-

頻繁な製品切り替えに対応するため、セットアップ時間を短縮し、切り替えコストを削減します。

-

お客様の部品タイプ、特にスルーホールやSMT/PTH混合基板との互換性。

-

温度管理、フラックス塗布、予熱、はんだの波高を含む高度なプロセス制御。

-

メンテナンスが容易で信頼性が高く、安定した品質を実現。

また、生産量にも目を向ける必要がある。小ロット生産には、セットアップの複雑さを最小限に抑え、柔軟性を最大化するシステムが有効です。プログラム可能なパスとクイックチェンジ機能を備えた機械は、新しい仕事に効率的に対応するのに役立ちます。

ヒント予熱は基板を安定させ、熱衝撃を軽減します。フラックスを適切に塗布することで、強固で信頼性の高いはんだ接合が可能になります。

サプライヤーサポート

サプライヤーのサポートは、長期的な成功において重要な役割を果たします。機器以上のものを提供してくれるパートナーが必要です。信頼できるサプライヤーは、トレーニング、技術支援、スペアパーツへの迅速なアクセスを提供します。また、プロセスパラメーターの最適化や問題の迅速なトラブルシューティングを支援します。

|

サプライヤーサービス |

あなたにとってのメリット |

|---|---|

|

トレーニング |

オペレーターのミスを減らす |

|

テクニカルサポート |

ダウンタイムの最小化 |

|

スペアパーツへのアクセス |

スムーズなオペレーション |

|

プロセスの最適化 |

はんだ品質の向上 |

小ロット、高精度生産で実績のあるサプライヤーを選ぶ。参考資料やケーススタディを求める。デモを依頼し、特定の基板でマシンがどのように動作するかを確認する。サプライヤーの強力なサポートは、高水準を維持し、変化する生産ニーズに対応するのに役立ちます。

注:知識豊富なサプライヤーが、セットアップ、メンテナンス、プロセスの最適化を通してお客様をガイドし、お客様の投資が安定した結果をもたらすことを保証します。

少量生産、高精度生産に適した選択ウェーブはんだ付けソリューションを選択するには、慎重な評価が必要です。重視すべき点は以下の通りです:

-

複雑な基板への使いやすさと応用範囲

-

安全機能とオペレーター・トレーニングの必要性

-

頻繁な入れ替えや複雑なデザインにも柔軟に対応

|

ファクター |

決断への影響 |

|---|---|

|

生産ニーズ |

システム機能をPCBの複雑さと精度要件に合わせる |

|

予算の制約 |

設備投資および運用コストとプロセス効率のバランス |

|

サプライヤーの信頼性 |

実績のある専門知識と強力な技術サポートを持つパートナーを選ぶ |

最良の結果を得るには、デモをリクエストするか、専門家に相談して、ソリューションがお客様固有の要件を満たしていることを確認してください。お客様のニーズに合わせたアドバイスを提供し、プロダクションを最大限に成功に導きます。

よくあるご質問

小ロット生産における選択ウェーブはんだ付けの主な利点は何ですか?

はんだの塗布を正確にコントロールできます。 選択ウェーブはんだ付け は、必要な接合部のみを対象とする。このプロセスにより、廃棄物が削減され、繊細な部品が保護され、品質が向上します。異なる基板設計を素早く切り替えることができます。

はんだの品質を一定に保つ方法は?

温度、タイミング、はんだフローをプログラマブル制御で設定します。自動モニタリングにより、各接合部が基準を満たしていることを確認します。定期的な校正とメンテナンスにより、システムの信頼性を維持します。

鉛フリー合金の選択ウェーブはんだ付けは可能ですか?

はい。最近のほとんどの選択ウェーブはんだ付けシステムは、鉛フリー合金をサポートしています。温度プロファイルを調整し、適合するフラックスを使用する必要があります。このアプローチは、環境規制を満たすのに役立ちます。

オペレーターにはどのようなトレーニングが必要ですか?

オペレーターは、機械のセットアップ、プログラミング、基本的なトラブルシューティングを学ぶべきである。多くのサプライヤーがトレーニング・セッションを提供している。実践的な練習と明確な文書化によって、あなたは利益を得ることができる。

オンライン・システムとオフライン・システムのどちらを選ぶか?

を選択する。 インラインシステム より高いスループットと自動化のために。オフラインシステムは、プロトタイプや小ロット生産に最適です。生産量、利用可能なスペース、柔軟性の必要性を考慮してください。