あなたは リフロー時のボイドを低減 工程を変えることによって。予熱時間を長くして、フラックス中の溶剤が蒸発するようにする。はんだが凝固する前にガスが抜けるように、ソークゾーンの時間を長くする。水分や残渣を減らすため、揮発性成分の少ないソルダーペーストを選ぶ。リフロー中にガスがより効果的に抜けるように、ステンシルを変更する。より良い結果を得、安定したプロセスを維持するために、これらのステップに注意してください。

要点

予熱と浸漬の時間を長くして、はんだが硬くなる前にガスが抜けるようにする。

ピック ソルダーペースト ボイドの発生を防ぐための揮発性物質が多く含まれている。

ガスが抜けやすいように、穴の小さいステンシルを使う。

真空リフローを使用する。 ボイドの数を減らす はんだ接合部によくある。

作業スペースを清潔に保ち、汚れがガスを閉じ込めないようにする。

はんだ付けにおけるボイド

ヴォイドとは何か

リフロー後のはんだ接合部には、小さな穴や気泡が見られることがあります。これらの穴はボイドと呼ばれます。ボイドは、溶けたはんだの中に空気やガスが入り込み、冷める前に抜け出せなくなることで発生します。はんだ接合部に見られるボイドにはさまざまな種類があります:

飢餓の空白:大きな気泡のように見える。ソルダーペーストの量が少なすぎたり、加熱中にガスが発生したりすると現れます。

はんだボイド:はんだ接合部の内側にある小さな穴。表面実装部品とプリント基板を接続するもので、均等に広がっていない場合があります。

一般的なはんだ接合部の空隙:はんだの中にあるエアポケットです。接合部を弱くし、熱や電気の伝わりを悪くします。

空洞の形はさまざまだ。あるものは小さく、広がっている。また、大きくて密集しているものもある。空洞の発生を防ぐために、これらのタイプについて知っておく必要があります。

ボイドが重要な理由

空洞は電子機器の働きを変える.もし はんだ接合部のボイドボイドがあると、製品の強度や信頼性が損なわれる可能性があります。ここでは、ボイドがアセンブリに与える影響について説明します:

マクロボイドとマイクロビアボイド はんだペーストに現れることが多い。これらは接合部の強度を低下させます。

ボイドがあると、はんだ接合部の放熱が難しくなります。デバイスが熱くなりすぎたり、すぐに壊れたりする可能性があります。

空洞の大きさや位置によって、ジョイントが受ける力の大きさが変わります。エッジの近くに大きな空洞があると、ひび割れが始まり、弊害を引き起こす可能性がある。

ヒント:小さく広がったボイドは、はんだ接合部を長持ちさせるのに役立つかもしれないが、大きなグループや大きなボイドは、破損を早める可能性がある。

以下は、ボイドが信頼性にどのような影響を及ぼすかを示す簡単な表である。:

調査結果 | 信頼性への影響 |

|---|---|

小さな分散ボイドは有益 | はんだを長持ちさせる |

ボイドのクラスターがダメージを加速 | はんだが長持ちしなくなる |

エッジの大きなボイドが損傷を引き起こす | 信頼性を大幅に下げる |

常に空洞を探し、それが製品にどのような変化をもたらすかを学ぶべきだ。そうすることで、より良い選択ができ プロセスを改善する.

ボイドの原因

ソルダーペースト

はんだ接合部にボイドが発生する原因はたくさんあります。はんだペーストは大きな理由です。その フラックスの種類と量 ペーストに含まれる。ペーストに含まれる揮発性化合物は マクロボイド.球状はんだに銀を添加すると、より多くのボイドが発生する可能性がある。SAC合金の少量の他の金属も、SAC305よりもマクロボイドを多く発生させます。プリント基板の表面仕上げは、はんだの付着を良くし、ボイドを減少させます。ニッケルベースの仕上げは、はんだ接合部の強度を高め、ボイドを減少させます。

研究 | 調査結果 |

|---|---|

キムら[40] | |

リバスら[41] | SAC合金の小さなドーパントは、SAC305よりも多くのマクロボイドを引き起こす。 |

Bušekら[42] | フラックスの量と種類によって、はんだのボイドが変化する。 |

Alakaylehら[43]。 | ボイドにはペーストの合金と使用量の両方が重要だ。 |

表面仕上げ | はんだの付きをよくし、ボイドを少なくする。 |

ニッケルベース仕上げ | はんだ接合部の強度を高め、ボイドを減少させる。 |

リフロー・プロファイル

ボードの加熱方法 リフロー中にボイドが変化する。その ランプ・レートは、フラックス・ガスの排出速度を制御する。.液相線より上にいる時間が長いと、より多くのガスが抜ける。時間が長すぎると余計なアウトガスが発生します。ピーク温度が高いほど、はんだの固着がよくなり、ボイドが少なくなります。また、リフロー中に窒素を使用すると、はんだの固着がよくなり、ボイドが少なくなります。ボイドを低く抑えるためには、これらの設定に注意する必要があります。

ランプレート:フラックスガスの排出速度を制御する。

液化点以上の時間:時間が長いほど、より多くのガスが抜ける。

ピーク温度:より高い熱ははんだの付着を助ける。

リフロー雰囲気:窒素はボイドの低減に役立つ。

ステンシル・デザイン

ステンシル設計は、はんだペーストがパッドにどのように収まるかを変えます。開口部が大きいと、部品が傾いたり浮いたりします。これは接合部を傷つける可能性があります。 ステンシルを4つの部分に分けることで、浮きを止めることができる。.また、ガスを逃がします。このデザインはガスが抜けるのを助け、空隙を少なくする。時には はんだの量を増やすしかし、それは穴の大きさと部品による。

穴が大きいと部品が浮いてしまう。

4分割されたステンシルがガスを逃がす。

はんだの量を増やせばボイドは減るが、結果は異なる。

プロセス変数

多くのプロセス変数がボイドの形成方法を変える。ソルダーペーストの配合やフラックスの使用量を確認する必要があります。加熱速度、フラックスの時間、温度はすべて重要です。液相線以上の時間と温度が重要です。リフロー時に窒素を使用すると、ボイドの発生を抑えることができます。PCBを作る際に発生する化学物質がガスに変わり、小さなボイドを作ることがあります。ボイドを減らし、接合部を強くするためには、これらをコントロールする必要があります。

ヒント:プロセスを安定させ、変化を見守る。小さな変化が結果を大きく左右します。

空隙を減らす方法

ソルダーペーストの選択

適切なソルダーペーストを選ぶことで、ボイドを減らすことができます。ペーストは 揮発分が少ない.この種のペーストは加熱しても泡立ちが少ない。 新しいペーストタイプ の方が、より良い結果が得られ、問題も少ない。いろいろなペーストを試してみて、どれが一番自分に合うか確かめてください。ソルダーペーストについて20以上の項目をチェックするテストキットを用意している会社もあります。必要なものに合わせてテストプランを変更することもできます。

ソルダーペーストを選ぶ際のチェックポイントを表にまとめました:

特性カテゴリー | 説明 |

|---|---|

ペースト製剤 | 新しいタイプのペーストは、ボイドを止めるのに役立つ。 |

評価プロセス | テストキットは多くのソルダーペーストの特徴を素早くチェックします。 |

カスタマイズ | ニーズに合わせてテスト計画を変更することができる。 |

ヒント:活性の高いフラックスを使用したはんだペーストは、はんだ接合部のボイドを減らすのに役立ちます。

水溶性ペーストのように揮発性の低いペーストは、揮発性の高いペーストよりもボイドを作る可能性が低い。

揮発成分の少ないソルダーペーストは、ボイドの発生を抑えるのに役立ちます。

活性フラックスが多いペーストは、ボイドが少ない。

最良の結果を得るために、いろいろなペーストを試してみよう。

リフロープロファイルの最適化

基板の加熱方法を変えることで、ボイドを減らすことができる。適切なピーク温度、ソーク時間、ランプレートを設定してください。これらの設定は、はんだが硬くなる前にガスが抜けるのを助けます。 予熱または浸漬時間が長い 熱の拡散を助け、フラックスを機能させる。これはエリアアレイパッケージにとって重要である。鉛フリーはんだの場合、浸漬時間はあまり役に立ちませんが、それでも重要です。

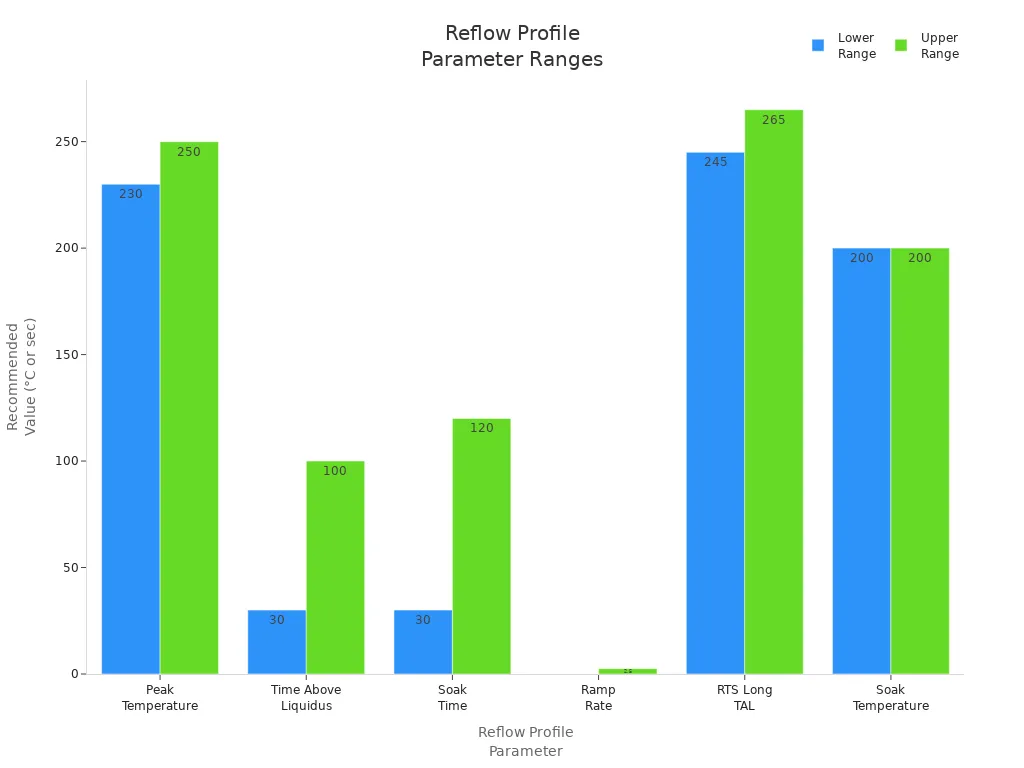

以下はその表である。 良好なリフロープロファイル設定:

パラメータ | 推奨範囲 |

|---|---|

ピーク温度 | 446~482°F(230~250°C) |

リクイダス上昇時間(TAL) | 30秒から100秒 |

浸漬時間 | 30秒から120秒 |

ランプ・レート | 0~2.5℃/秒 |

RTSロングTAL | TAL60~90秒、ピーク温度473~509°F(245~265°C) |

浸漬温度 | 200°C (392°F)までは浸漬に適している。 |

注:予熱や浸漬の時間を長くすると、ボイドが少なくなる。これにより、熱の広がりとフラックスの働きがよくなります。はんだが冷える前にガスが抜けるのを助けます。

リフロー・プロファイルを観察し、小さな変更を加えて、何が効果的かを確認する。ランプ-ソーク-スパイクまたはリニアランプ-スパイクプロファイルを試してみてください。これらの方法は、ボイドを減少させ、はんだ接合部をより良くするのに役立ちます。

ステンシル調整

ステンシルのデザインを変えることでボイドを減らすことができます。ステンシルの厚さと形は重要です。薄いステンシル(4ミル)より厚いステンシル(5ミル)の方がうまくいきます。ステンシルが厚すぎると、ペーストの広がりに問題が生じることがあります。穴の大きさと形をチェックする。穴が小さいとガスが抜けやすくなり、ボイドの総面積が小さくなります。各パッドに小さな穴をいくつか開けると、ペーストが動きやすくなり、気泡が抜けやすくなります。

以下は、ステンシルの厚みがボイドをどのように変化させるかを示した表である:

ステンシル厚さ (mil) | 空洞性能 |

|---|---|

4 | それほど良くない |

5 | より良く機能する |

6 | 面積比が高すぎる |

7 | 通常は使用しない |

ソルダーペーストの動きを良くする。

ステンシルの品質と穴の大きさが適切であることを確認する。

貼りすぎを防ぐため、パッドより少し小さめの穴を開ける。

小さなパーツの場合は、穴の大きさを変えて十分なペーストを確保し、ボイドを少なくする。

ヒント:各パッドに小さな穴をいくつか開けると、ガスが抜けやすくなり、空隙が少なくなる。

真空リフロー

を使うことで、ボイドを減らすことができる。 真空リフロー.この方法では、はんだ付け中に閉じ込められたガスを真空で抜く。通常のリフローでは 25%のボイドについて.真空リフローでは、これを1%から5%まで下げることができる。時には0.5%まで下がることもあります。これにより、はんだ接合はより強固で信頼性の高いものになります。

通常のリフロー:約25%のボイド。

真空リフロー:1%~5%のボイドがあるが、0.5%の場合もある。

注:真空リフローはうまくいくが、いくつかの問題がある。予熱、ピーク温度、冷却をコントロールする必要がある。速度、時間、設備コストに問題があるかもしれない。また、温度、空気の流れ、物の動く速さにも気を配る必要がある。

ボイドをできるだけ減らしたいなら、真空リフローがいい。プロセスを変更する前に、良い点と悪い点をよく考えてください。

プロセス制御

PCB清浄度

プリント基板や部品を清潔に保つことで、ボイドを防ぐことができます。汚れやほこりはリフロー中にガスを閉じ込めます。この閉じ込められたガスがはんだ接合部にボイドを発生させます。はんだペーストは常に正しい方法で保管してください。基板や部品に油や指紋がついていないことを確認してください。部品がきれいであれば、ボイドの発生を防ぐことができます。Hi-Potテストが500MΩ以上であれば、はんだ接合部にボイドが発生しています。 プロセスはうまくいっている.

ソルダーペーストは、涼しく乾燥した場所に保管してください。

組み立てる前に、PCBや部品をきれいにすること。

を使用する。 ガスを排出するリフロープロファイル.

ヒント:酸化があると、はんだがうまくくっつきません。ボイドが増える可能性があります。きれいな基板は、はんだの流れや付きをよくします。

キー・プラクティス | ボイド削減への貢献 | 成功のための指標 |

|---|---|---|

良い掃除をする | 絶縁抵抗を損なうものを取り除く |

プレースメントの精度

各パーツを正しい位置に置く必要があります。部品が並んでいないと、はんだがブリッジしたり、隙間ができたりします。これらの問題は空気を閉じ込め、空洞を作ります。AOIはミスの早期発見に役立ちます。良い配置ははんだ接合を強くします。これはBGAのような小さな部品にとって非常に重要です。 わずかな空隙があっても、接合部は弱くなる.また、熱や電気の問題を引き起こすこともある。

注意:自動車や飛行機内では、小さな空隙でも故障の原因となります。製品の安全性を保つため、必ず設置場所を確認してください。

環境要因

作業場の空気をコントロールする必要がある。高湿度や高熱は空洞を増やしかねません。 空気中の水分がはんだフラックスと反応する。.これは錆の原因となり、ボイドを増やすことになる。はんだパッドから出る酸性のものは、湿度が高いとさらに悪化する。これらは水を吸い上げ、水漏れやボイドの原因となります。

作業場所の湿度と温度を一定に保つ。

必要であればエアコンや除湿機を使う。

ボードに水溶性のものがついていないかチェックする。

注意:高湿度や高熱は、錆やボイドの発生を早めます。最良の結果を得るためには、作業場所を乾燥させ、涼しく保ってください。

空席を減らすその他の方法

検査とフィードバック

を使えば、空洞を早期に見つけることができる。 特殊検査ツール.X線透視検査では、X線を使ってはんだ接合部の内部を観察する。 X線プリント基板検査 を使えば、基板を壊さずに内部を見ることができる。超音波検査は音波を使って隠れた問題を見つけます。赤外線画像検査は、欠陥があることを意味する熱の変化を示します。これらのツールは、目では見えない空洞を見つけるのに役立ちます。

テクニック | 説明 | メリット |

|---|---|---|

X線検査(RT) | X線やガンマ線を使って内部を撮影する。 | クラックやボイドを高精度で検出。 |

X線プリント基板検査 | 多層プリント基板の内部を損傷することなく見ることができる。 | はんだ接合部のボイドを検出し、PCBを安全に保ちます。 |

超音波検査 | 音波を使って内部の問題を見つける。 | 製品の性能を損なう隠れた欠陥を見つける。 |

サーマルイメージング | 赤外線カメラを使って熱の変化を見る。 | 通常の検査では見えない問題を発見。 |

これらのツールを使って、問題が悪化する前に発見すべきです。ボイドを早期に発見することで、コストを削減し、製品を正常に動作させることができます。X線プリント基板検査は、層数の多い基板に適しています。ボイドを発見し、製品を出荷する前に修正することができます。

フィードバック・ループは、企業がさまざまな人々からのフィードバックを収集し、活用するのに役立つ。これにより、物事は常に改善される。

を設定する。 フィードバックシステム をプロセスに組み込むことができる。目標を設定し、チームに教え、フィードバックを共有する明確な方法を作ることができる。定期的なフィードバックは、パターンを把握し、素早く変更を加えるのに役立つ。全員が双方向でアイデアを共有できるようにする。フィードバックは明確で使いやすいものにする。

プロセスの目標を設定する

フィードバック計画を立てる

従業員と管理職への指導

フィードバックの方法を明確にする

頻繁にフィードバックを与える

みんなでアイデアを共有しよう

明確で有用なフィードバックを利用する

支援とツールを提供する

フィードバックの仕組みを確認する

勝利と改善を祝う

継続的改善

常にプロセスを改善しようとすることで、ボイドを減らすことができる。新しい研究によると、熱プロファイルを変えることで ボイドを22%から8%以下にカット.5ミルのような厚いステンシルを使うのも効果的です。ボイドを止めるために作られた特殊なソルダーペーストを使えば、45%から10%以下に下げることができます。

上達し続けるために、これらのアイデアを試してみてほしい:

戦略タイプ | 説明 | ヴォイドへの影響 |

|---|---|---|

プロセスステップとツールパスを変更し、より良い材料を使用する。 | モノの作り方を改善することで、空洞を少なくする。 | |

ツールパス設計 | プランニングには内側軸変換を使用する。 | コアのボイドを削減するが、材料を使いすぎる可能性がある。 |

適応トラック幅 | レイヤーの形状に合わせてトラック幅を変更する。 | トラック間のギャップを埋め、物事をより正確にする。 |

現場テクニック | 熱と超音波振動を使いながら、ものを作る。 | その前後に加熱することで、空隙が少なくなり、接合部の強度が増す。 |

データを使って選択するべきだ。ピーク温度、液相線上の時間、ランプレート、ソーク時間などに注意する。データを使うことで、プロセスに最適な設定を選ぶことができる。プロファイリングは、結果を変えるフィードバックをすぐに与えてくれる。

プロファイリングは、結果に影響を与える唯一のリアルタイム入力変数である」。- ティム・オニール、AIM

プロセスをテストし、変更し続ける。物事が良くなったときは祝い、良いアイデアはチームと共有しましょう。常に改善し続けることで、より良い製品を作り、一歩先を行くことができるのです。

リフローはんだ付けのボイドを減らすには、適切な選択を行い、プロセスを注意深く観察する必要があります。ここでは、いくつかの重要なステップをご紹介します:

ステップ | 何をすべきか |

|---|---|

熱と時間を変えることで、ボイドの少ない強固な接合部が得られる。 | |

ボイドが少なく、フラックスが活性なペーストを選ぶ。 | |

ステンシル・デザイン | ガスが抜けやすい穴を使う。 |

プロセス制御 | 仕事を清潔に保ち、プロセスを安定させる。 |

結果を見続け、必要であればプロセスを変更する。難しい問題があれば、専門家に助けを求める。データを活用し、より良いものを作ろうと常に努力することで、良い製品を作り、長期的に材料を節約することができる。

よくあるご質問

リフローはんだ付けにおけるボイドの原因は何ですか?

はんだペーストやフラックスから発生するガスが閉じ込められ、ボイドが発生することがよくあります。急速に加熱したり、揮発性の高いペーストを使用するとボイドが増加します。また、ステンシル設計が悪いとガスの抜けが悪くなります。

はんだ接合部のボイドは、どのようにして確認できますか?

X線検査を使って、はんだ接合部の内部を見ることができます。この方法は、基板を傷つけることなく隠れたボイドを見つけるのに役立ちます。AOIと赤外線画像も欠陥を見つけるのに役立ちます。

真空リフローは必ずボイドを減らすのですか?

真空リフローは、ほとんどの場合ボイドを減少させる。そのためには 温度とタイミングのコントロール を使用してください。ボードによっては、ボイドレベルが非常に低いため、特別な調整が必要な場合があります。

はんだペーストを変えることでボイドを減らすことができますか?

そうだ。 低揮発性ソルダーペースト.この選択は、ボイドを少なくするのに役立ちます。さまざまなペーストを試して、あなたのプロセスに最適なものを見つけてください。

なぜボイド低減にステンシル設計が重要なのか?

ステンシル設計は、はんだペーストの広がり方やガスの抜け方をコントロールします。小さな穴や仕切り開口部を使うことで、ボイドを少なくすることができます。優れた設計は、より強固なはんだ接合を実現します。