제조에서 SMT는 무엇을 의미할까요? SMT는 인쇄 회로 기판(PCB) 표면에 전자 부품을 직접 배치하는 공정인 표면 실장 기술을 의미합니다. 지난 10년 동안 SMT는 제조 분야에서 스마트폰부터 전기 자동차까지 모든 것을 구축하기 위한 주요 선택지. 산업 더 작고, 더 빠르고, 더 안정적인 디바이스에 대한 수요 는 SMT를 전자 제품 제조의 최전선으로 끌어올렸습니다.

주요 내용

- SMT는 구멍을 뚫지 않고 회로 기판에 직접 전자 부품을 배치하는 방식인 표면 실장 기술을 의미합니다.

- 이 기술을 사용하면 더 적은 공간에 더 많은 부품을 장착하여 디바이스를 더 작고, 더 가볍고, 더 강력하게 만들 수 있습니다.

- SMT 공정은 납땜 페이스트 도포, 기계로 부품 배치와 같은 자동화 단계를 사용합니다, 납땜을 위한 가열를 클릭하고 품질을 검사합니다.

- SMT 시간과 비용 절약 스루홀 기술과 같은 기존 방식에 비해 생산 속도를 높이고 오류를 줄였습니다.

- 스마트폰, 노트북, 스마트워치와 같은 많은 최신 전자제품은 빠르고 안정적이며 컴팩트한 디자인을 지원하기 때문에 SMT를 사용합니다.

제조 분야에서 SMT의 의미

SMT 의미

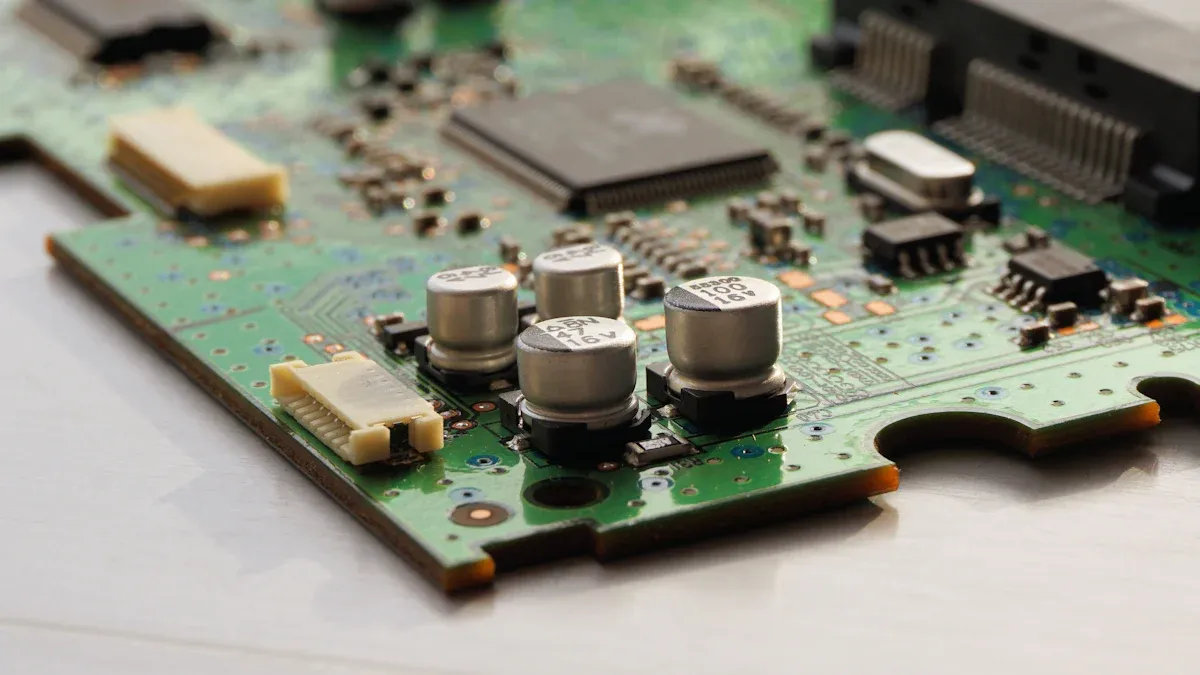

제조 분야에서 SMT가 무엇을 의미하는지 묻는다면, SMT는 표면 실장 기술(Surface Mount Technology)을 뜻한다는 것을 알게 됩니다. 이 용어는 전자 부품을 인쇄 회로 기판(PCB) 표면에 직접 장착하고 납땜하는 전체 공정을 설명합니다. 각 부품마다 기판에 구멍을 뚫을 필요가 없습니다. 대신 특수 장비를 사용하여 표면 실장 소자(SMD)라 불리는 미세 부품을 기판 위에 직접 배치합니다. 이러한 부품들은 리드가 없거나 매우 짧은 리드만 가지고 있어 기존 부품 유형보다 훨씬 작습니다.

SMT는 거의 모든 최신 전자 장치에 사용됩니다. 이 공정에는 기판에 솔더 페이스트를 바르고, 고속 기계로 부품을 배치한 다음, 다음과 같은 여러 단계가 포함됩니다. 리플로우 오븐에서 기판 가열 를 사용하여 강력한 전기 연결을 만들 수 있습니다. 이 방법을 사용하면 복잡한 회로를 빠르고 정확하게 구축할 수 있습니다.

팁: 작고 강력한 전자 제품을 설계하고 싶다면 SMT에 대해 배워야 합니다. 이는 오늘날 전자 제품 제조의 기초입니다.

표면 실장 기술

표면 실장 기술은 전자 제품 제작 방식을 변화시킵니다. PCB의 구멍을 통해 전선이나 리드를 삽입하는 대신 부품을 표면에 직접 부착합니다. 이 방식을 사용하면 더 작은 공간에 더 많은 부품을 장착할 수 있습니다. 스마트폰, 태블릿, 웨어러블과 같은 제품에 중요한 장치를 더 가볍고 얇게 만들 수 있습니다.

- PCB와 구성 요소를 준비하여 모든 것이 깨끗하고 준비되었는지 확인합니다.

- 스텐실을 사용하여 보드에 납땜 페이스트를 인쇄합니다.

- 픽 앤 플레이스 기계는 각 구성 요소를 정확한 위치에 배치합니다.

- 기판은 땜납을 녹여 부품을 고정하는 리플로우 오븐을 거칩니다.

- 완성된 보드를 검사하여 실수나 결함이 없는지 확인합니다.

이 프로세스는 고속 자동 조립을 지원합니다. 단시간에 수천 개의 보드를 생산할 수 있으므로 비용은 낮추고 품질은 높일 수 있습니다.

PCB 조립에서의 역할

PCB 조립에서 SMT의 역할을 살펴보면 SMT가 전자 회로 제작의 지배적인 방법이 된 이유를 알 수 있습니다. SMT를 사용하면 더 작은 면적에 더 많은 기능을 담을 수 있습니다. 다음을 수행할 수 있습니다. 제품의 크기와 무게를 최대 60%까지 줄입니다.. 이 프로세스는 또한 구성 요소가 스트레스를 받아 느슨해지거나 파손될 가능성이 적기 때문에 신뢰성을 향상시킵니다.

SMT가 업계를 선도하는 몇 가지 이유는 다음과 같습니다:

- SMT는 더 적은 재료와 더 적은 단계를 사용하기 때문에 비용을 절감합니다. 를 사용하는 것이 좋습니다.

- 조립 프로세스를 자동화할 수 있으므로 실수가 줄어들고 생산 속도가 빨라집니다.

- SMT는 고주파 신호를 지원하고 간섭을 줄이므로 더 나은 성능을 얻을 수 있습니다.

- 기존 방식으로는 불가능했던 CPU 및 메모리 칩과 같은 고급 제품을 설계할 수 있습니다.

| Standard/Certification | Description | Importance in SMT |

| ———————————————————————————————————————– | ————————————— | —————————————- |

| IPC-A-610 | Sets quality standards for PCB assembly | Ensures reliable and consistent assembly |

| ISO | Quality management standards | Improves efficiency and quality control |

| RoHS | Restricts hazardous substances | Promotes safe and eco-friendly products |

| UL Listing | Safety standards for electronics | Ensures safe operation in all conditions |

| MIL-STD | Military performance standards | Guarantees durability for tough uses |

SMT를 사용할 때는 엄격한 표준을 준수하여 제품이 업계 요구 사항을 충족하는지 확인합니다. 또한 자동화된 검사 시스템을 사용하여 문제를 조기에 발견합니다. 이러한 디테일에 대한 관심은 잘 작동하고 오래 지속되는 고품질 전자 제품을 제공하는 데 도움이 됩니다.

If you want to understand What Does SMT-Stand for in Manufacturing, remember that it is more than just a process. It is the reason you can enjoy powerful, compact, and reliable electronic devices every day.

SMT와 SMD 및 스루홀

SMT 대 SMD

SMT와 SMD라는 용어가 함께 사용되는 것을 볼 수 있지만 같은 의미는 아닙니다. SMT는 표면 실장 기술을 의미합니다.. 이 프로세스는 전자 부품 실장 및 납땜 를 인쇄 회로 기판(PCB)에 실장합니다. SMD는 표면 실장 장치를 의미합니다. 저항기, 커패시터, 칩과 같은 실제 구성 요소는 SMT를 사용하여 보드에 배치합니다.

| Aspect | Surface Mount Technology (SMT) | Surface Mount Device (SMD) |

| ——————– | ———————————————– | ——————————————— |

| Definition | A process for mounting components on PCBs | The electronic parts are designed for SMT |

| Role | Involves solder paste, placement, and soldering | Small, compact parts like resistors and chips |

| Purpose | Enables fast, automated PCB assembly | Allows for smaller, denser circuit designs |

| Example Applications | Smartphones, medical devices, wearables | Resistors, capacitors, integrated circuits |

참고: SMT는 방식이고 SMD는 부품입니다.

SMT 대 스루홀

SMT와 스루홀 기술을 비교할 때를 보면 몇 가지 주요 차이점을 알 수 있습니다. 스루홀 구성 요소에는 PCB의 구멍을 통과하는 긴 리드가 있습니다. SMT 부품은 표면에 직접 장착되므로 구멍이 필요하지 않습니다. 이러한 변화는 크기, 조립 및 성능에 영향을 미칩니다.

| Feature | SMT Components | Through-Hole Components |

| ———————— | ————————————- | ———————————— |

| Hole Requirement | No holes needed | Requires drilled holes |

| Component Size | Much smaller | Larger |

| Mounting Location | Both sides of the PCB | One side only |

| Mechanical Bond Strength | Weaker (relies on solder) | Stronger (leads through PCB) |

| Handling and Repair | More difficult | Easier |

| Application Suitability | Compact, high-performance electronics | Durable, prototyping, robust designs |

스마트폰, 태블릿, IoT 기기 같은 제품에는 SMT를 사용합니다. 추가 강도가 필요한 중장비나 군용 장비에는 스루홀 방식이 가장 적합합니다.

SMT의 장점

프로젝트에 SMT를 선택하면 많은 이점을 얻을 수 있습니다:

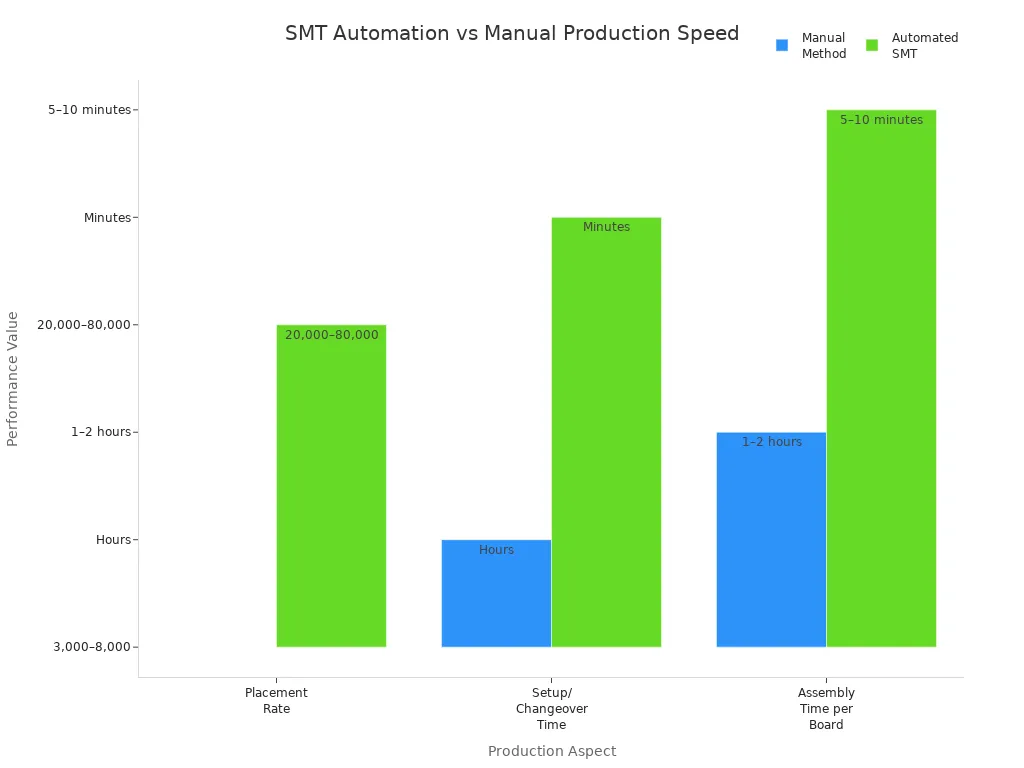

- 자동화된 조립으로 생산 속도를 높이고 비용을 절감할 수 있습니다.

- 구성 요소가 작아지면 각 보드에 더 많은 부품을 장착할 수 있습니다.

- PCB의 양쪽에 부품을 장착할 수 있습니다.

- SMT 수작업 및 드릴링의 필요성 감소.

- 보드가 더 가볍고 컴팩트해집니다.

- 대량 생산이 더 쉽고 안정적으로 이루어집니다.

SMT는 일반적으로 조립 비용을 30~50% 절감합니다. 대량 생산을 위한 스루홀과 비교했을 때 SMT는 대량 생산, 효율적이고 정밀한 제조를 지원하기 때문에 거의 모든 최신 전자 장치에서 볼 수 있습니다.

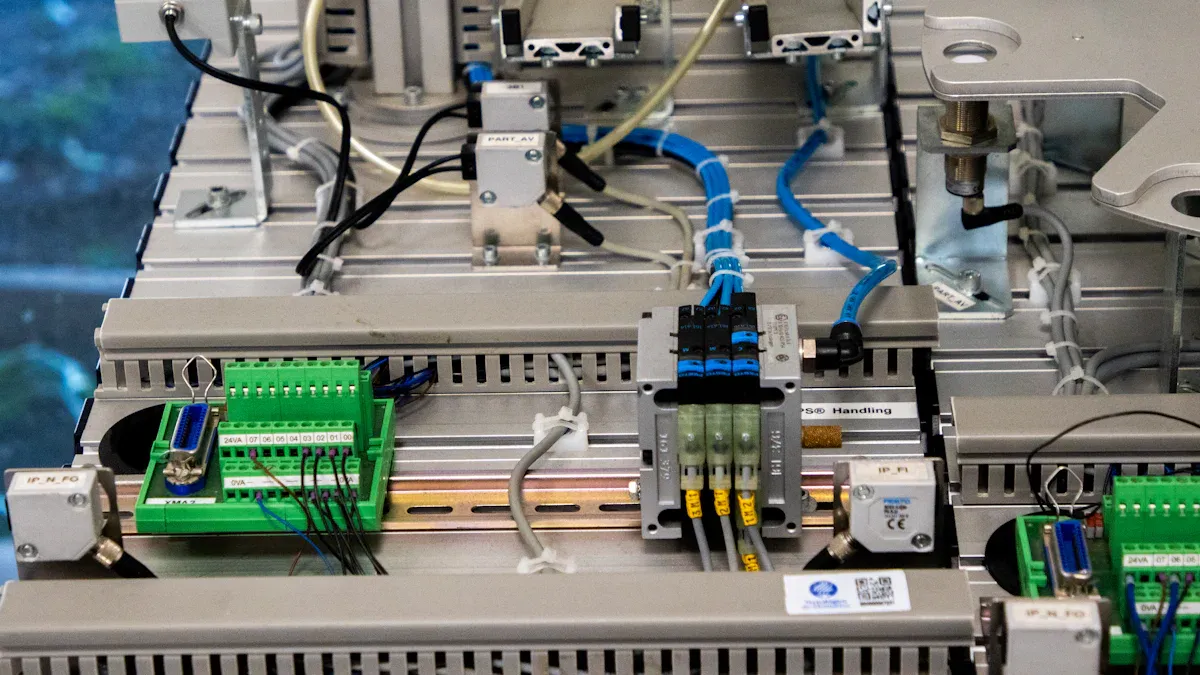

SMT 공정 단계

표면 실장 기술(SMT)은 일련의 정밀하고 자동화된 단계를 통해 전자 회로를 조립합니다. 각 단계가 마지막 단계에 어떻게 구축되어 신뢰할 수 있는 고품질 인쇄 회로 기판(PCB)을 만드는지 확인할 수 있습니다. 자동화를 통해 프로세스가 빠르고 일관되게 진행되므로 결함이 적은 제품을 제시간에 납품할 수 있습니다.

솔더 페이스트

PCB에 납땜 페이스트를 도포하여 SMT 공정을 시작합니다. 이 단계에서는 자동 스텐실 프린터. 프린터는 얇은 레이저 커팅 스텐실을 통해 납땜 페이스트를 부품이 놓일 구리 패드에 밀어 넣습니다. 스텐실은 정확한 위치에 정확한 양의 페이스트가 떨어지도록 보장합니다. 필요에 따라 레이저 컷 또는 전기 성형 등 다양한 스텐실 유형을 선택할 수 있습니다. 적절한 솔더 페이스트 도포가 중요합니다. 너무 많이 또는 너무 적게 사용하면 연결 불량이나 단락의 위험이 있습니다.

팁: 자동화된 비전 시스템이 스텐실을 PCB에 정렬하므로 매번 정확하게 솔더 페이스트를 배치할 수 있습니다.

구성 요소 배치

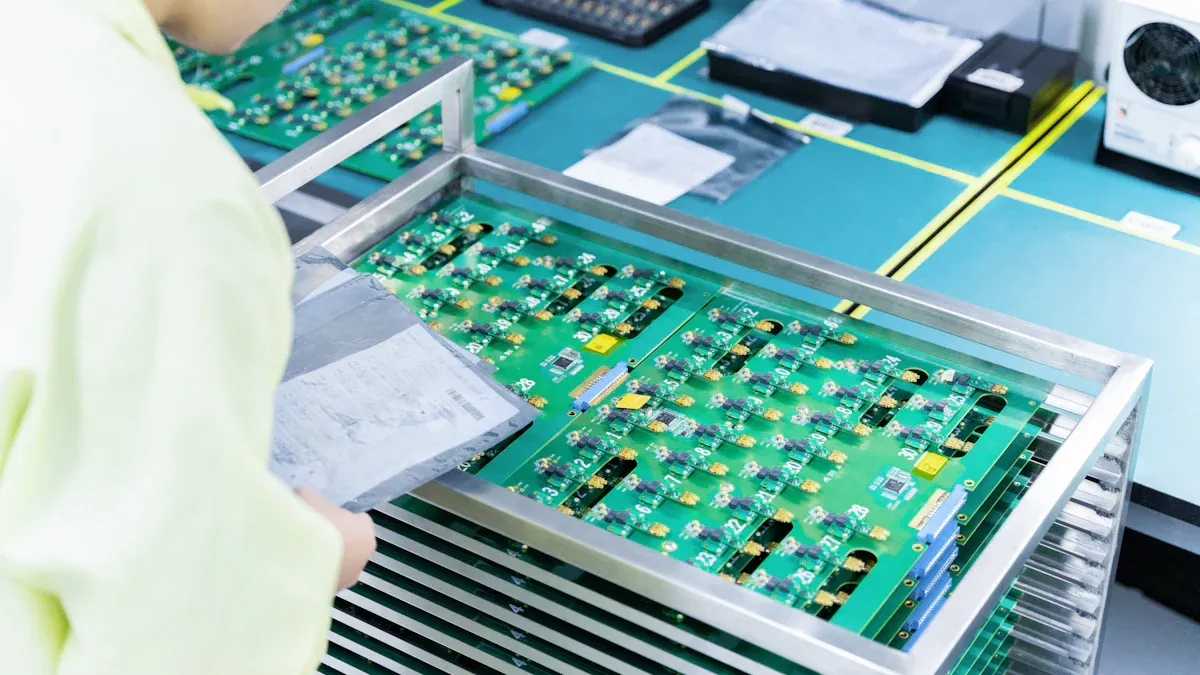

솔더 페이스트를 바른 후에는 부품 배치로 이동합니다. 픽 앤 플레이스 기계가 이 단계를 처리합니다. 이 기계는 작은 표면 실장 소자(SMD)를 잡고 납땜 페이스트가 도포된 패드에 고속으로 배치합니다. 시간당 수천 개의 부품을 배치할 수 있어 수작업 조립보다 훨씬 빠릅니다. 이 기계는 카메라와 센서를 사용하여 정렬을 확인하고 각 부품을 미크론 수준의 정확도로 배치합니다. 이러한 자동화를 통해 오류를 줄이고 조립 라인을 빠르게 가동할 수 있습니다.

- 자동화된 배치로 생산 속도를 최대 50% 향상 30-50%.

- PCB의 양쪽에 부품을 장착할 수 있습니다.

- 일관된 배치는 결함의 위험을 낮춥니다.

리플로우 납땜

모든 구성 요소가 제자리에 배치되면 리플로우 오븐 를 사용하여 보드에 납땜합니다. 오븐은 세심하게 제어된 단계로 PCB를 가열합니다. 솔더 페이스트가 녹아 부품과 기판 사이에 강력하고 안정적인 접합부를 형성합니다. 오븐의 여러 가열 구역은 균일한 온도를 보장하고 민감한 부품의 손상을 방지합니다. 자동 리플로우 오븐은 한 번에 많은 기판을 처리할 수 있어 이 단계를 효율적이고 일관성 있게 진행할 수 있습니다.

- 리플로우 납땜은 내구성 있는 연결을 만듭니다.

- 자동화된 오븐은 과열이나 냉기 발생 가능성을 줄여줍니다.

- 전반적으로 균일한 결과를 얻을 수 있습니다.

검사

검사는 SMT 공정에서 핵심적인 부분입니다. 여러 자동화 시스템을 사용하여 모든 단계에서 결함을 확인합니다:

- 솔더 페이스트 검사(SPI): 컴포넌트를 추가하기 전에 솔더 페이스트의 품질과 배치를 확인합니다.

- 자동 광학 검사(AOI): 카메라를 사용하여 리플로 후 잘못 정렬된 부품, 누락된 부품 또는 불량 납땜 접합부를 발견합니다.

- X-레이 검사(AXI): BGA와 같은 대형 칩 아래에 숨겨진 결함을 찾습니다.

- 인-서킷 테스트(ICT): 전기 연결의 단락, 개방 및 올바른 값을 테스트합니다.

- 기능 테스트: 완성된 보드가 의도한 대로 작동하는지 확인합니다.

추가 품질 관리를 위해 수동 육안 검사를 사용할 수도 있습니다. 자동화된 검사 도구는 대부분의 결함을 조기에 발견하므로 고객에게 전달되기 전에 문제를 해결할 수 있습니다. 이러한 방법을 사용하는 제조업체는 다음과 같이 보고합니다. 99% 이상의 수율과 99% 이상의 정시 배송률. 실시간 데이터 모니터링과 운영자 교육으로 안정성을 더욱 향상시킵니다.

참고: 효과적인 검사 및 테스트는 재작업 비용을 줄이고 수율을 개선하며 제품이 업계 표준을 충족하도록 보장합니다.

주요 SMT 공정 단계 :

- 솔더 페이스트 인쇄

- 구성 요소 배치

- 리플로우 납땜

- 검사

- 최종 조립

SMT 자동화는 각 단계의 속도를 높일 뿐만 아니라 일관성과 품질도 향상시킵니다. 더 많은 제품을 더 빠르게, 더 적은 오류로 납품할 수 있습니다. 이러한 접근 방식은 촉박한 마감일을 맞추고 고객 만족도를 유지하는 데 도움이 됩니다.

SMT 장단점

혜택

전자 제품 제조에 표면 실장 기술을 사용하면 많은 이점을 얻을 수 있습니다. SMT를 사용하면 더 작고 가볍고 복잡한 장치를 제작할 수 있습니다. 자동화된 조립 라인 시간당 수천 개의 부품을 배치할 수 있어 속도가 빨라지고 비용이 절감됩니다. PCB의 양면에 부품을 장착할 수 있어 더욱 컴팩트하고 강력한 디자인을 만들 수 있습니다.

다음은 표입니다. SMT의 주요 이점:

| Benefit Aspect | Explanation |

| ———————————- | ————————————————————————————- |

| Reduced PCB Size and Weight | Smaller components help you shrink the size and weight of your products. |

| Increased Manufacturing Efficiency | Automation speeds up assembly and boosts yield, saving you time and money. |

| Improved Electrical Performance | Shorter leads improve signal quality, which is important for high-frequency circuits. |

| Lower Production Costs | You avoid drilling holes and reduce labor, which cuts costs and errors. |

| Higher Component Density | You can fit more parts on each board, even on both sides, for advanced designs. |

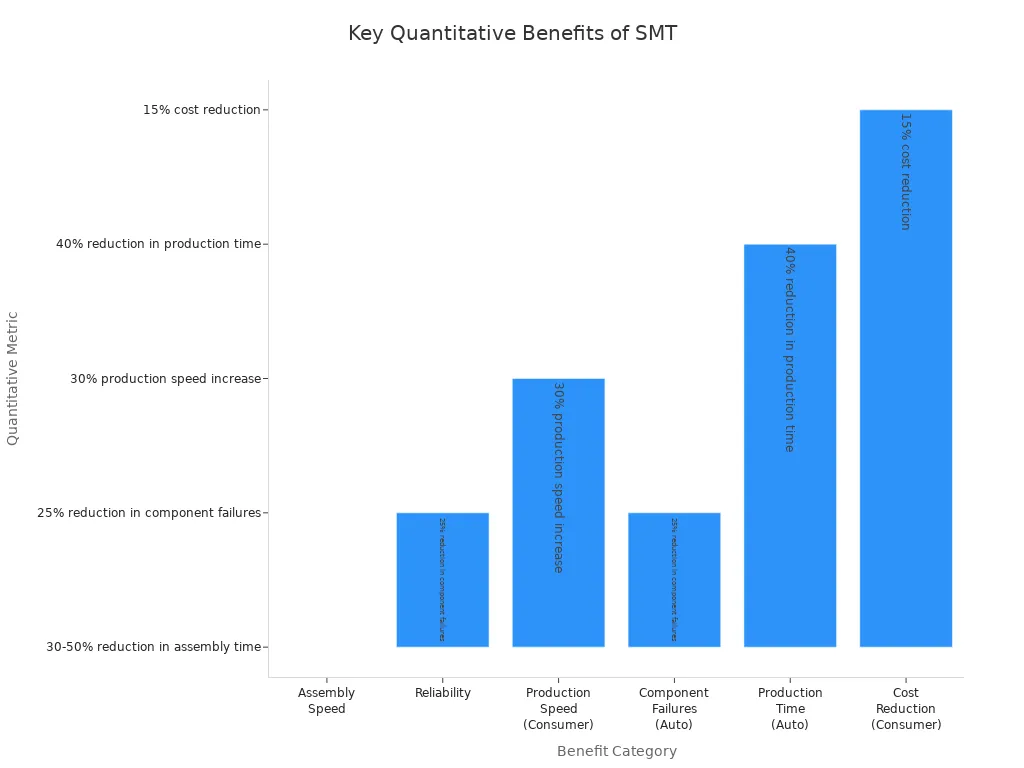

실제 결과도 확인할 수 있습니다. 소비자 가전 분야에서 SMT는 조립 시간을 30% 단축하고 비용을 15% 절감할 수 있습니다. 자동차 산업에서는 SMT를 통해 고장을 25% 줄이고 생산 속도를 40% 높일 수 있습니다. AOI 및 X-레이와 같은 자동화된 검사 도구는 결함을 조기에 발견하여 최고의 공장에서 결함률을 100PPM 미만으로 유지하는 데 도움이 됩니다.

팁: 친환경 제조를 지원하는 SMT. 재료 사용량을 줄이고 에너지를 절약하며 무연 납땜을 선택하여 안전 기준을 충족할 수 있습니다.

제한 사항

SMT는 많은 이점을 제공하지만 몇 가지 도전 과제에 직면하기도 합니다. 소형화로 검사, 취급 및 재작업이 더 쉬워집니다.. 부품 밀도가 높으면 복잡한 라우팅 및 신호 문제가 발생할 수 있습니다. 작은 부품과 숨겨진 납땜 접합부를 검사하려면 X-레이 및 AOI 시스템과 같은 고급 장비가 필요합니다.

- SMT 부품은 깨지기 쉽고 스루홀 부품에 비해 기계적 강도가 낮습니다.

- SMT 기판은 부품이 작고 밀집되어 있기 때문에 재작업이나 수리가 어렵습니다.

- 픽 앤 플레이스 기계와 리플로우 오븐에는 높은 초기 투자가 필요합니다.

- 미세 피치 구성 요소에는 정밀한 배치와 숙련된 작업자가 필요합니다.

- 습기에 민감한 부품은 "팝코닝"과 같은 고장을 방지하기 위해 특별한 보관이 필요합니다.

- 프로세스를 신중하게 제어하지 않으면 브리지 또는 콜드 조인트와 같은 납땜 문제가 발생할 수 있습니다.

스루홀 기술은 자동차 또는 항공 우주와 같이 고강도 또는 고응력 용도에 더 효과적이기 때문에 다음과 같은 이점이 있습니다. 더 강력한 기계적 결합. 그러나 SMT는 대부분의 최신 전자 제품에서 불량률은 낮추고 성능은 향상시킵니다.

참고: SMT와 스루홀 방식을 결합하여 설계에서 신뢰성과 소형화의 균형을 맞출 수 있습니다.

이제 표면 실장 기술(SMT)이 전자 산업을 어떻게 변화시켰는지 알 수 있습니다. 1980년대 이후 SMT는 디바이스 소형화 더 작은 공간에 더 많은 성능을 담을 수 있습니다. 자동화된 프로세스로 비용 절감 및 효율성 향상첨단 제품을 가능하게 합니다. SMT를 매일 사용하는 분야는 전화, 노트북, TV, 스마트워치 등 다양한 제품이 있습니다. 제조업에서 SMT가 무엇을 의미하는지 묻는다면 기술 및 혁신의 진보를 의미한다는 점을 기억하세요.

- 전화

- 노트북

- TV

- 스마트워치

- 게임 콘솔

자주 묻는 질문

전자 제품 제조에서 SMT의 주요 목적은 무엇인가요?

사용 SMT 를 사용하여 전자 부품을 PCB 표면에 직접 실장할 수 있습니다. 이 방법을 사용하면 장치를 더 작고, 더 가볍고, 더 효율적으로 만들 수 있습니다. 또한 SMT는 생산 속도를 높이고 제품 품질을 향상시킵니다.

문제가 발생하면 SMT 보드를 수리할 수 있나요?

SMT 기판을 수리할 수는 있지만 특별한 도구와 기술이 필요합니다. 부품의 크기가 작기 때문에 스루홀 기판보다 수리가 더 어렵습니다. 많은 공장에서 이 작업을 위해 재작업 스테이션과 현미경을 사용합니다.

SMT 부품이 스루홀 부품보다 더 취약할까요?

예, SMT 부품은 일반적으로 더 취약합니다. 납땜으로만 부착하기 때문에 기계적 강도가 낮습니다. 손상을 방지하기 위해 SMT 보드를 조심스럽게 다루어야 합니다.

SMT를 사용하는 제품에는 어떤 유형이 있나요?

거의 모든 최신 전자 기기에서 SMT를 찾을 수 있습니다. 스마트폰, 노트북, TV, 스마트워치, 게임 콘솔 등이 그 예입니다. SMT를 사용하면 더 작은 제품에 더 많은 기능을 담을 수 있습니다.

SMT 조립을 위한 특수 장비가 필요하신가요?

SMT 조립에는 자동화된 기계가 필요합니다. 여기에는 픽 앤 플레이스 기계가 포함됩니다, 리플로우 오븐및 검사 시스템. 이 장비는 작은 부품을 빠르고 정확하게 배치하는 데 도움이 됩니다.