Zwiększenie wydajności w lutowaniu selektywnym wymaga ukierunkowanych zmian. Znaczne korzyści można osiągnąć, koncentrując się na trzech kluczowych obszarach:

- Optymalizacja procesów dzięki analizom w czasie rzeczywistym, konserwacji predykcyjnej i czujnikom monitorującym stan zmniejsza przestoje i umożliwia dynamiczne dostosowania.

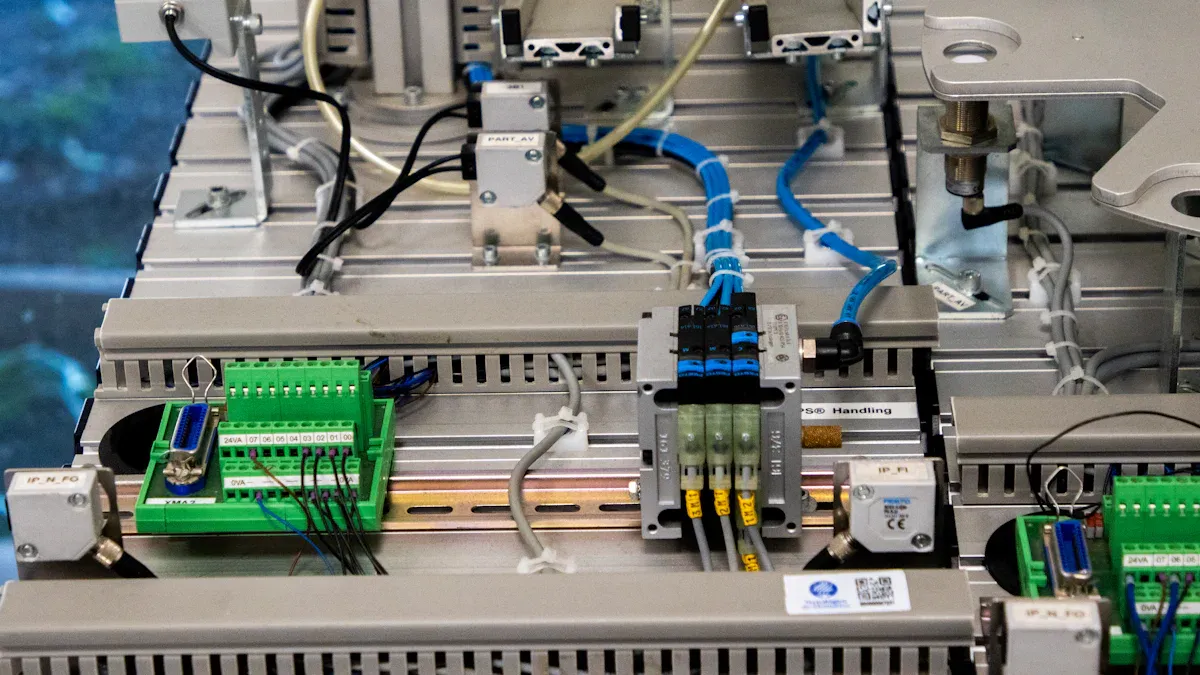

- Modernizacja sprzętu, taka jak modułowa architektura maszyn i zaawansowane zarządzanie temperaturą, umożliwia szybką zmianę ustawień i zapewnia stałą jakość lutowania.

- Ulepszenia przepływu pracy, w tym zautomatyzowana obsługa materiałów i integracja cyfrowa, usprawniają proces produkcji i minimalizują konieczność ręcznej interwencji.

Strategie te pomagają zwiększyć przepustowość, zmaksymalizować wykorzystanie zasobów i zapewnić stałe wyniki dla linii produkcyjnej.

Kluczowe wnioski

- Zoptymalizuj ustawienia maszyny, takie jak temperatura lutowania, prędkość przenośnika i wybór dyszy w celu poprawy szybkości i jakości.

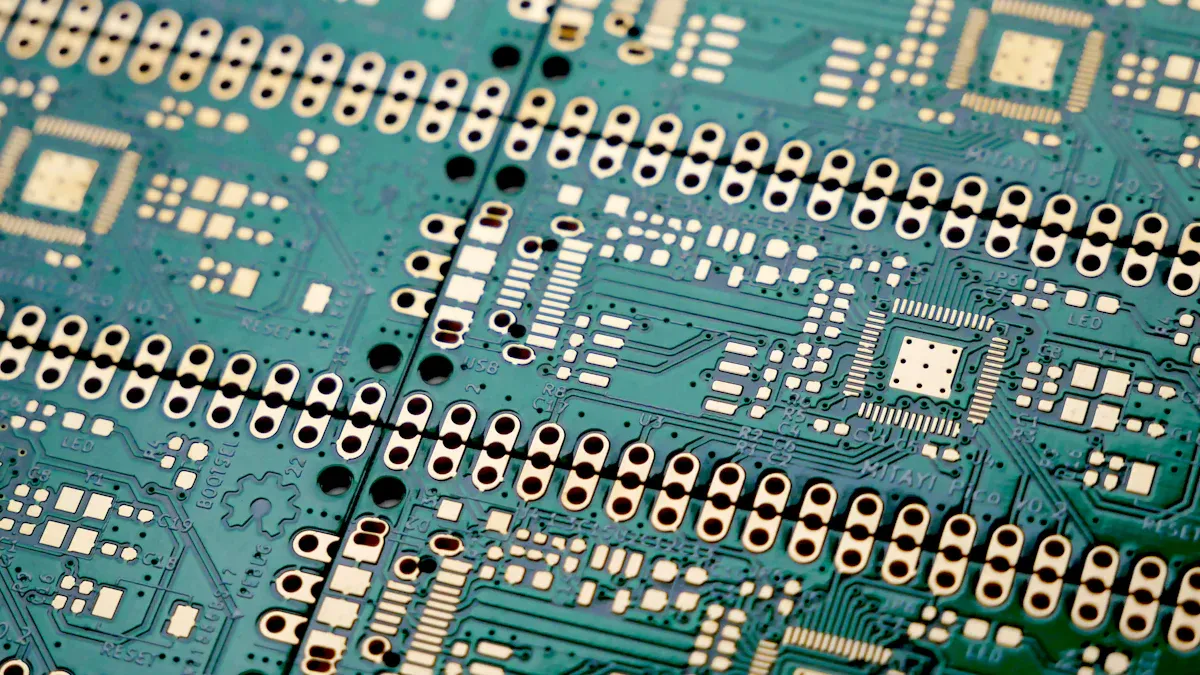

- Projektuj płytki drukowane z myślą o możliwościach produkcyjnych, dostosowując rozmiary otworów i rozmieszczenie komponentów, aby zmniejszyć liczbę wad i przyspieszyć lutowanie.

- Zainwestuj w szybkie maszyny i automatyzację, aby zwiększyć tempo produkcji i zmniejszyć liczbę błędów ręcznych.

- Zastosuj zasady lean workflow i dobrze przeszkol operatorów, aby usprawnić procesy i utrzymać stałą jakość.

- Wykorzystaj kontrolę wbudowaną i konserwację opartą na danych, aby wcześnie wykrywać usterki i zapewnić sprawne działanie sprzętu.

Ustawienia maszyny

Parametry lutowania

Możesz osiągnąć wyższą wydajność poprzez precyzyjne dostosowanie parametry lutowania. Zacznij od ustawienia temperatury kąpieli lutowniczej między 250°C i 260°C dla lutów bezołowiowych. Zakres ten zapewnia prawidłowe topienie i zwilżanie, co zapobiega powstawaniu zimnych połączeń i utlenianiu. Ustaw prędkość przenośnika na 1,0–1,5 metra na minutę. Prędkość ta zapewnia równowagę między czasem kontaktu z falą lutowniczą, zmniejszając liczbę wad przy jednoczesnym utrzymaniu stałego przepływu. Wysokość fali powinna sięgać dna płytki PCB, aby uniknąć mostkowania i pominięć. Podgrzej płytkę do temperatury 100–120°C, aby zapobiec szokowi termicznemu i poprawić zwilżanie lutowia. Regularna kalibracja i profilowanie termiczne pomagają wcześnie wykrywać niespójności i utrzymać optymalne ustawienia.

| Parameter | Recommended Value | Effect on Throughput and Quality |

| ———————– | —————————- | ——————————————- |

| Solder Bath Temperature | 250–260°C (lead-free) | Proper melting avoids cold joints/oxidation |

| Conveyor Speed | 1.0–1.5 m/min | Maintains throughput, prevents defects |

| Wave Height | Just touching the PCB bottom | Controls solder exposure, prevents bridging |

| Preheat Temperature | 100–120°C | Prevents shock, improves solder wetting |

Wybór dyszy

Wybór odpowiedniego typu dyszy ma bezpośredni wpływ na czas cyklu i wydajność. Dysze pojedyncze minimalizują przestoje związane z ręczną wymianą, ale mogą nie pasować do każdej płytki. Dysze strumieniowe (falowe) sprawdzają się dobrze w przypadku dużych rzędów, zapewniając szybkie, kierunkowe lutowanie przy minimalnej konserwacji. Dysze zwilżalne zapewniają ruch w zakresie 360 stopni i wysoką dokładność, dzięki czemu idealnie nadają się do płytek z elementami rozmieszczonymi w niewielkich odstępach. Dysze niestandardowe, zaprojektowane dla konkretnych profili płytek, mogą pokrywać duże obszary w jednym przejściu i zwiększać prędkość. Zastosowanie narzędzia programowe do optymalizacji wymiany dysz i wzory lutowania, skracając czas przestoju i poprawiając wydajność.

Wskazówka: Systemy z wieloma dyszami umożliwiają lutowanie wielu połączeń jednocześnie, co dodatkowo zwiększa szybkość produkcji.

Konserwacja

Regularna konserwacja pozwala utrzymać maksymalną wydajność maszyny do lutowania selektywnego. Należy regularnie czyścić i odtłuszczać maszynę, aby zapobiec zatykaniu się dysz. Należy monitorować poziom pasty lutowniczej, aby uniknąć wad. Należy sprawdzać i czyścić dysze, aby zapewnić równomierne nakładanie lutu. Należy sprawdzać elementy takie jak szczotki i łożyska, aby zapobiec nieoczekiwanym awariom. Należy aktualizować oprogramowanie, aby zapewnić płynne działanie. Konserwacja predykcyjna, wykorzystując analizę danych i czujniki IoT, pomaga przewidywać problemy, zanim spowodują one przestoje. Zautomatyzowane narzędzia diagnostyczne i systemy oparte na sztucznej inteligencji mogą optymalizować nakładanie pasty lutowniczej i wykrywać anomalie w czasie rzeczywistym, zapewniając wydajność i niezawodność linii produkcyjnej.

Projektowanie płytek drukowanych

Możliwość produkcji

Możesz zwiększyć przepustowość lutowania selektywnego projektując płytkę drukowaną pod kątem możliwości produkcyjnych. Badania naukowe pokazują, że kluczową rolę odgrywa rozmiar otworów w technologii THT (through-hole technology). W przypadku stosowania otworów o większej średnicy, z Współczynnik luki 30–40%, poprawiasz wypełnianie otworów pionowych i niezawodność procesu. Pozwala to skrócić czas kontaktu lutowniczego i obniżyć temperaturę podgrzewania wstępnego. W rezultacie skracasz całkowity czas lutowania i minimalizujesz obciążenie termiczne płytek. Optymalizując rozmiary otworów, umożliwisz szybsze i bardziej niezawodne cykle lutowania. Takie podejście prowadzi do większej wydajności i mniejszej liczby wad.

Wskazówka: Zawsze sprawdzaj projekt pod kątem możliwości produkcyjnych na wczesnym etapie procesu. Niewielkie zmiany rozmiarów otworów lub kształtów podkładek mogą mieć duży wpływ na szybkość produkcji.

Rozmieszczenie komponentów

Strategiczne rozmieszczenie komponentów pomaga osiągnąć stałą jakość lutowania i zmaksymalizować przepustowość. Zrównoważone projekty podkładek i symetryczne układy promować równomierne zwilżanie lutowia, co zmniejsza liczbę wad, takich jak efekt „nagrobka”. Należy używać automatycznych maszyn typu „pick-and-place” do dokładnego i wydajnego pozycjonowania komponentów. Zmniejsza to liczbę błędów ludzkich i przyspiesza montaż. Jednolita orientacja i wyrównanie komponentów usprawnia automatyczny montaż i zmniejsza ryzyko błędów podczas umieszczania. Na przykład:, orientowanie elementów pasywnych prostopadle do kierunku ruchu płytki drukowanej podczas lutowania pomaga zapobiegać efektowi tombstoningu. Należy zachować odpowiednią przestrzeń wokół wrażliwych części i unikać umieszczania ciężkich elementów w pobliżu krawędzi płytki. Działania te zmniejszają obciążenia mechaniczne i poprawiają niezawodność, co przekłada się na większą wydajność poprzez minimalizację konieczności ponownej obróbki.

Panelizacja

Projekt panelizacji ma bezpośredni wpływ na czas cyklu lutowania selektywnego i jakość produktu. Rozważ następujące najlepsze praktyki:

- Aby uniknąć koncentracji naprężeń i wypaczeń, należy stosować prostokątne, symetryczne panele.

- Zapewnij odpowiednie marginesy narzędziowe do obsługi i wyrównywania maszyn.

- Zmniejsz rozmiar panelu podczas pracy z ciężkimi komponentami, aby zapobiec deformacji.

- Aby zapobiec pękaniu, należy unikać umieszczania nacięć w kształcie litery V lub wypustów w pobliżu delikatnych elementów.

- Zachowaj stabilność mechaniczną poprzez zrównoważenie rozmiaru panelu i wagi komponentów.

Właściwa panelizacja ułatwia rejestrację i obsługę maszyn. Zmniejsza to liczbę wad, skraca czas cyklu i zwiększa ogólną wydajność.

Modernizacja sprzętu

Maszyny o dużej prędkości

Możesz znacznie zwiększyć wydajność lutowania selektywnego, inwestując w szybkie maszyny. Nowoczesne systemy, takie jak Pillarhouse Jade Pro Duplex, wykorzystują technologię podwójnej kąpieli. Funkcja ta pozwala na szybkie przełączanie między różnymi stopami lutowniczymi, co oszczędza czas podczas zmian. Jade Pro oferuje również zaawansowane podgrzewanie zarówno od góry, jak i od dołu, a także pomoce procesowe, które ułatwiają obsługę złożonych, wielowarstwowych płytek drukowanych. Ulepszenia te ułatwiają przejście na produkcję bezołowiową i obsługę szerszej gamy produktów. Maszyny takie jak SH-3D łączą w jednym urządzeniu funkcje topnikowania, podgrzewania i lutowania, co skraca czas produkcji. Korzystasz z niezależnej kontroli temperatury, precyzyjnego nakładania topnika i elastycznych konfiguracji modułów. Funkcje te pomagają zwiększyć wydajność i utrzymać wysoką jakość.

| Feature | Benefit |

| —————————– | ——————————- |

| Dual-bath technology | Fast alloy changeovers |

| Integrated preheating | Better soldering consistency |

| Multi-function system | Shorter production cycles |

| Flexible module configuration | Adapts to different batch sizes |

Automatyzacja

Automatyzacja zmienia proces lutowania selektywnego. Możesz prowadź swoją linię 24 godziny na dobę, 7 dni w tygodniu, przy minimalnych przestojach, co prowadzi do znacznie wyższych wskaźników produkcji niż w przypadku montażu ręcznego. Lutowanie zrobotyzowane zapewnia dokładność i powtarzalność, dzięki czemu zauważysz mniej wad i mniej poprawek. Wraz ze wzrostem kosztów pracy automatyzacja pomaga kontrolować wydatki poprzez zmniejszenie zapotrzebowania na operatorów ręcznych. Zyskujesz również możliwość spełnienia rygorystycznych wymagań dotyczących jakości i wielkości produkcji. Zautomatyzowane systemy wspierają skalowalność i pomagają zachować konkurencyjność. Dzięki wykorzystanie robotów w elastycznych komórkach automatyki, dodatkowo zwiększasz przepustowość i obniżasz koszty pracy.

Wskazówka: Automatyzacja nie tylko zwiększa szybkość, ale także zapewnia stałą jakość, ułatwiając spełnianie wymagań klientów.

Integracja oprogramowania

Integracja oprogramowania zapewnia precyzyjną kontrolę nad procesem lutowania selektywnego. Systemy takie jak Równoległe podwójne lutowanie selektywne Nordson SELECT użyj oprogramowania PhotoScan do sterowania procesem w pętli zamkniętej. Oprogramowanie to zapewnia stabilność i powtarzalność parametrów lutowania, co przekłada się na wyższą wydajność. Podwójne topniki i tygle lutownicze umożliwiają jednoczesną obróbkę dwóch płytek drukowanych, podwajając wydajność. Sterowanie w pętli zamkniętej pomaga utrzymać stabilność procesu, dzięki czemu można zwiększyć przepustowość bez utraty jakości. Zaawansowane oprogramowanie ułatwia również monitorowanie, dostosowywanie i optymalizację linii produkcyjnej w czasie rzeczywistym.

Uwaga: System SELECT Synchro wykorzystuje technologię ruchu synchronicznego do synchronizacji procesów i zwiększyć przepustowość nawet o 40%. Możesz obsługiwać jednocześnie wiele płyt z różnymi stopami i rozmiarami dysz, co sprawia, że Twoja praca jest bardziej elastyczna i wydajna.

Zarządzanie przepływem pracy

Zasady Lean

Możesz wprowadzić znaczące ulepszenia w lutowanie selektywne poprzez zastosowanie zasad lean manufacturing. Lean koncentruje się na eliminowaniu czynności nieprzynoszących wartości dodanej, standaryzacji procesów i redukcji czynności wykonywanych ręcznie. Dzięki zastosowaniu tych strategii można usprawnić przepływ pracy i zmniejszyć liczbę wąskich gardeł. Poniższa tabela pokazuje, jak konkretne praktyki lean wpływają na wydajność lutowania selektywnego:

| Lean Principle / Design Aspect | Impact on Throughput in Selective Soldering Operations |

| —————————————————– | ——————————————————————————————– |

| Elimination of non-value-added activities | Reduces unnecessary process steps, improving flow and throughput efficiency. |

| Minimizing process steps and standardizing processes | Decreases changeover time and handling, leading to faster throughput. |

| Reduction of manual processing (e.g., hand soldering) | Cuts labor costs and throughput delays significantly. |

| Proper design of through-hole pads and fiducials | Ensures quality solder joints and accurate placement, reducing rework and inspection delays. |

Korzystasz również z mniejszych dysz lutowniczych i elastycznych systemów, które wspierają produkcję o dużej różnorodności i szybsze zmiany. Zmiany te pomagają zwiększyć wydajność poprzez ograniczenie nakładu pracy, liczby wad i strat energii.

Szkolenie

Szkolenie operatorów odgrywa kluczową rolę w sukcesie lutowania selektywnego. Inwestując w kompleksowe programy szkoleniowe, umożliwia się zespołowi wydajną obsługę, konserwację i diagnostykę sprzętu. Dobrze wyszkoleni operatorzy rozumieją optymalizację procesów, kontrolę połączeń lutowanych i profilowanie termiczne. Ta wiedza prowadzi do wyższej wydajności i mniejszej liczby wad. Ciągły rozwój umiejętności pozwala pracownikom być na bieżąco z najnowszymi technologiami, co pozwala w pełni wykorzystać zaawansowany sprzęt. Zmniejsza się również rotacja personelu i utrzymuje stałą jakość produkcji.

Wskazówka: Praktyczne warsztaty Regularne kursy doszkalające pomagają Twojemu zespołowi opanować nowe umiejętności i szybko dostosować się do zmian procesowych.

Planowanie

Efektywne planowanie zapewnia płynną pracę linii do lutowania selektywnego i pozwala uniknąć niepotrzebnych przestojów. Produkcję należy planować w oparciu o asortyment produktów, dostępność maszyn i potrzeby konserwacyjne. Grupując podobne zadania, minimalizujesz czas przezbrojenia i utrzymujesz stały przepływ pracy. Korzystaj z cyfrowych narzędzi do planowania, aby śledzić postępy i dostosowywać plany w czasie rzeczywistym. Takie podejście pomaga szybko reagować na zmiany popytu i utrzymać wysoką wydajność. Kiedy dostosujesz swoje planowanie do zasady lean i umiejętności operatorów, tworzysz zrównoważone i wydajne środowisko produkcyjne, które wspiera Twój cel zwiększenia wydajności.

Jakość i szybkość

Kontrola na linii produkcyjnej

Możesz zwiększyć wydajność i zmniejszyć liczbę wad, stosując technologię kontroli na linii produkcyjnej w swoim proces lutowania selektywnego. Systemy automatycznej kontroli optycznej (AOI) typu inline sprawdź każde połączenie lutowane natychmiast po lutowaniu masowym. Systemy te automatycznie wykrywają, naprawiają i weryfikują usterki. Pozwala to uniknąć ręcznej kontroli i zmniejszyć zapasy produktów w toku. Systemy AOI+Repair dokumentują wszystkie dane dotyczące kontroli i napraw, co pomaga analizować przyczyny źródłowe i usprawniać proces. Selektywne lutowanie falowe w linii zapewnia wysoką prędkość automatyzacji, dzięki przepustowość przekraczająca 1200 płytek drukowanych na godzinę. Dokładność umieszczania lutowia sięga ±0,02 mm, a wskaźnik wadliwości spada poniżej 0,31 TP3T. Korzystasz z synchronizacji przenośnika w pętli zamkniętej i adaptacyjnego sterowania procesem, które optymalizują parametry dla każdego komponentu. Technologia ta przyspiesza działania korygujące i zwiększa wydajność.

- Systemy AOI+Repair ograniczają subiektywność ludzką i poprawiają powtarzalność.

- Parametry programowalne, takie jak osadzanie strumienia i czas utrzymywania lutu, minimalizują uszkodzenia i poprawiają jakość połączeń.

- Ogrzewanie tygla lutowniczego na żądanie zmniejsza zużycie energii o 40%, dzięki czemu proces jest bardziej energooszczędny.

Wskazówka: Kontrola na linii produkcyjnej pozwala na wczesne wykrywanie i usuwanie wad, dzięki czemu można utrzymać wysoką wydajność i stałą jakość.

Zapobieganie defektom

Zapobiegasz wadom poprzez kontrolowanie kluczowych zmiennych procesu. Analiza zdolności maszyn i badania zdolności procesów pomagają identyfikować i zarządzać zmianami. Zapewniają dokładność natryskiwania topnika oraz kontrolę temperatury i czasu lutowania. Precyzyjne urządzenia gwarantują niezawodność połączeń lutowanych. Modułowa konstrukcja maszyn pozwala na skalowanie produkcji bez utraty jakości. Zamknięta pętla sterowania zapewnia stabilność i powtarzalność parametrów. Środki te ograniczają liczbę wad i przeróbek, co przekłada się na wyższą wydajność. Szybka konserwacja modułowa i szybka rekonfiguracja linii pozwalają również zminimalizować przestoje.

| Control Measure | Benefit |

| ———————– | —————————- |

| Flux Control | Consistent solder joints |

| Temperature Control | Prevents overheating/damage |

| Solder Joint Inspection | Early defect detection |

| Modular Design | Scalable production capacity |

Niezawodność

Zapewniasz niezawodność procesu lutowania selektywnego poprzez utrzymanie jednolitości i precyzji. Zapewniasz dokładność natryskiwania topnika oraz kontrolujesz temperaturę i czas lutowania. Wysokoprecyzyjne maszyny i modułowa konstrukcja pozwalają zwiększyć wydajność przy zachowaniu wysokiej jakości. Kontrola na linii produkcyjnej i środki zapobiegające powstawaniu wad zapewniają stabilność i powtarzalność procesów. Uzyskujesz solidne połączenia lutowane i ograniczasz uszkodzenia komponentów, zwłaszcza w przypadku lutowania bezołowiowego. Niezawodne procesy oznaczają mniej wad, mniej przeróbek i większą wydajność. Spełniasz wymagania klientów dotyczące jakości i szybkości oraz wspierasz ciągłe doskonalenie linii produkcyjnej.

Uwaga: Niezawodne procesy lutowania selektywnego pomagają osiągać spójne wyniki i utrzymać przewagę konkurencyjną.

Zwiększenie przepustowości: typowe błędy

Nadmierna komplikacja

Można by pomyśleć, że dodanie kolejnych etapów lub funkcji rozwiąże problemy produkcyjne, ale nadmierne komplikowanie procesu lutowania selektywnego często prowadzi do odwrotnego skutku. Złożone konfiguracje zwiększają ryzyko błędów i spowalniają pracę linii produkcyjnej. Na przykład:, pozostawiając niewystarczającą ilość miejsca dla dysz do lutowania selektywnego może powodować zmywanie lutowia i powstawanie wad. Projektowanie płytek z elementami umieszczonymi zbyt blisko siebie zwiększa ryzyko kolizji i obniża wydajność. Stosowanie ścieżek miedzianych o różnej grubości lub nieodpowiednich rozmiarów elementów może powodować powstawanie efektu „tombstoning” i niewspółosiowość. Projektując płytkę na granicy dopuszczalnych limitów, zwiększasz ryzyko wystąpienia problemów produkcyjnych. Utrzymuj prostotę procesu i przejrzystość układów, aby zwiększyć wydajność i ograniczyć kosztowne błędy.

Zaniedbanie konserwacji

Zaniedbywanie regularnej konserwacji to jeden z najszybszych sposobów na utratę wydajności. Maszyny, które nie są poddawane planowej konserwacji, częściej ulegają awariom i powodują nieplanowane przestoje. Badanie przeprowadzone w 2021 r. przez Electronic Manufacturing Services Association wykazało, że firmy stosujące regularne harmonogramy konserwacji odnotowały 15% skrócenie przestojów operacyjnych i 20% wydłużenie żywotności sprzętu. Pomijając konserwację, zatrzymujesz linię produkcyjną, opóźniasz dostawy i ryzykujesz niezadowolenie klientów. Konsekwentna konserwacja zapewnia urządzenia do lutowania selektywnego działa płynnie i pomaga utrzymać wysoką przepustowość.

Ignorowanie danych

Masz dostęp do cennych danych dotyczących procesów, ale ignorowanie ich może prowadzić do powtarzających się wad i utraty możliwości wprowadzenia ulepszeń. Typowe błędy obejmują działanie z niskie temperatury kąpieli lutowniczej, nieodpowiednie ogrzewanie lub nadmierne osadzanie lutu. Problemy te powodują takie trudności jak: niewystarczające wypełnienie otworów, mostkowanie i kulki lutownicze. Jeśli nie monitorujesz i nie dostosowujesz procesu w oparciu o analizy w czasie rzeczywistym, zauważysz więcej wad i spowolnienie produkcji. Wykorzystaj swoje dane, aby dostrzegać trendy, wcześnie korygować problemy i zwiększać wydajność bez utraty jakości.

Zwiększenie przepustowości: optymalizacja procesów

Planowanie trasy

Możesz zwiększyć wydajność lutowania selektywnego, skupiając się na planowaniu ścieżki. Kiedy grupuj podobne komponenty, takich jak rezystory lub kondensatory, pomagasz maszynie obrać krótszą, bardziej bezpośrednią trasę. Skraca to czas przemieszczania się dyszy lutowniczej i minimalizuje niepotrzebne ruchy. Na przykład rozmieszczenie układów scalonych w jednej sekcji, a elementów pasywnych w innej pozwala maszynie szybciej wykonać zadania lutownicze.

Wielu inżynierów korzysta z narzędzi programowych, które modelowanie sekwencji lutowania jako problemu optymalizacji ścieżki. Narzędzia te pomagają znaleźć najkrótszą trasę dla głowicy lutowniczej, podobnie jak podczas rozwiązywania łamigłówki. Skracając całkowitą odległość przemieszczania się, zmniejsza się czas cyklu dla każdej płytki. Takie podejście prowadzi do większej wydajności i mniejszego zużycia sprzętu.

Wskazówka: Regularnie sprawdzaj układ płytki drukowanej i rozmieszczenie komponentów. Niewielkie zmiany w grupowaniu mogą mieć duży wpływ na wydajność maszyny.

Chemia strumienia

Optymalizacja składu chemicznego strumienia odgrywa kluczową rolę w lutowaniu selektywnym. Odpowiedni formuła topnika czyści powierzchnie metalowe i poprawia zwilżanie lutowia, który pomaga tworzyć mocne i niezawodne połączenia. Należy wybrać topnik o odpowiednim poziomie aktywności, aby zrównoważyć zwilżalność i zminimalizować rozpryskiwanie. Topniki o niskim poziomie rozpryskiwania pozwalają utrzymać płytki w czystości i zmniejszają potrzebę czyszczenia po lutowaniu.

Należy również dopasować topnik do drutu lutowniczego i procesu lutowania. Wybór odpowiedniej zawartości procentowej i składu topnika zapewnia płynny przepływ lutowia i spójne tworzenie połączeń. Zmniejsza to liczbę wad i konieczność ponownej obróbki, co pomaga zwiększyć wydajność. Topniki na bazie alkoholu z żywicą może poprawić przyczepność powłoki i jej niezawodność, zwłaszcza w wilgotnym otoczeniu. Należy unikać topników o wysokiej zawartości kwasu, ponieważ mogą one negatywnie wpływać na jakość połączeń.

- Korzyści wynikające z optymalizacji składu chemicznego topnika:

- Lepsze zwilżanie lutowia i wytrzymałość połączenia

- Mniej wad i mniej poprawek

- Czystsze płyty i mniej konserwacji

Dzięki precyzyjnemu dostosowaniu składu chemicznego i sposobu stosowania topnika można zapewnić stabilność procesu i osiągnąć wyższą wydajność produkcji.

Możesz szybko osiągnąć znaczne zyski w lutowanie selektywne koncentrując się na automatyzacja, monitorowanie w czasie rzeczywistym i sprzęt modułowy. Eksperci branżowi zalecają integrację Wykrywanie wad oparte na sztucznej inteligencji, cyfrowe bliźniaki i konserwacja predykcyjna dla większej wydajności. Aby uzyskać natychmiastowe wyniki, skorzystaj z poniższej listy kontrolnej:

- Zastosuj ścisła ochrona przed wyładowaniami elektrostatycznymi i zaawansowane metody kontroli.

- Dokładnie przeszkol techników i postępuj zgodnie z normami IPC.

- Konserwacja urządzeń i kontrola parametrów procesu.

- Zaplanuj konserwację zapobiegawczą, aby uniknąć przestojów.

Nieustannie udoskonalaj procesy i inwestuj w podnoszenie kwalifikacji pracowników, aby utrzymać długoterminową poprawę wyników.

FAQ

Jaki jest najszybszy sposób na zwiększenie wydajności lutowania selektywnego?

Możesz zacząć od optymalizacji ustawień maszyn i modernizacji sprzętu do wersji o większej prędkości. Skoncentruj się na planowaniu ścieżek i zautomatyzuj powtarzalne zadania. Zmiany te zapewniają natychmiastową poprawę czasu cyklu i wydajności.

Jak często należy przeprowadzać konserwację maszyn do lutowania selektywnego?

Należy postępować zgodnie z harmonogramem zalecanym przez producenta. Większość ekspertów sugeruje codzienne czyszczenie i cotygodniowe przeglądy. Konserwacja predykcyjna z wykorzystaniem czujników pomaga wcześnie wykrywać problemy i uniknąć nieoczekiwanych przestojów.

Czy zmiany w projekcie PCB mogą wpływać na przepustowość?

Tak. Proste poprawki, takie jak zwiększenie rozmiarów otworów lub poprawa rozstawu elementów, pozwalają na szybsze lutowanie i mniej wad. Projektując, warto mieć na uwadze możliwości produkcyjne.

Jaką rolę odgrywa szkolenie operatorów w przepustowości?

Szkolenie operatorów gwarantuje, że Twój zespół rozumie działanie maszyn, rozwiązywanie problemów i optymalizację procesów. Dobrze wyszkolony personel zmniejsza liczbę błędów, przyspiesza zmiany i utrzymuje stałą jakość.

Czy aktualizacje oprogramowania mają znaczenie w przypadku lutowania selektywnego?

Absolutely! Software upgrades give you better process control, real-time monitoring, and automated adjustments. You can quickly adapt to new products and maintain high throughput with fewer manual interventions.