Najważniejszym czynnikiem przy wyborze systemów przenośników PCB jest dopasowanie typu i funkcji przenośnika do unikalnych potrzeb linii produkcyjnej. Dobrze dobrany przenośnik oferuje Precyzyjne pozycjonowanie dla dokładnego dokowaniaPłynna transmisja PCB i duża stabilność, która redukuje błędy. Wysoka zdolność adaptacji i elastyczność pozwalają na dopasowanie systemu do różnych konfiguracji produkcyjnych, a wydajna praca zwiększa przepustowość. Niezawodne przenośniki wspierają również lepszą kontrolę jakości i są odporne na trudne warunki, takie jak wysokie temperatury czy korozja. Zły wybór przenośnika często prowadzi do zwiększenia liczby błędów, marnowania zasobów i opóźnień w produkcji. Firmy, które koncentrują się na wydajności, niezawodności i długoterminowej wartości, zyskują wyraźną przewagę w produkcji elektroniki.

Kluczowe wnioski

- Dopasuj typ i funkcje przenośnika do rozmiaru, wagi i wydajności płytki drukowanej. prędkość produkcji dla płynnej obsługi i mniejszej liczby błędów.

- Starannie zaplanuj układ linii produkcyjnej, aby zmieścić przenośniki bez tłoku i umożliwić łatwy dostęp konserwacyjny.

- Wybierz przenośniki z regulowaną prędkością, automatyzacją i ochroną przed wyładowaniami elektrostatycznymi, aby poprawić wydajność, zmniejszyć liczbę defektów i chronić komponenty.

- Regularna konserwacja, taka jak czyszczenie i wymiana części, zapobiega awariom i zapewnia niezawodność przenośnika.

- Skorzystaj z przejrzystej listy kontrolnej i porównaj opcje przenośników, aby zapewnić kompatybilność z istniejącym sprzętem i wspierać przyszły rozwój.

Wybierz przenośnik PCB: Oceń swoje potrzeby

Rozmiar i waga płytki drukowanej

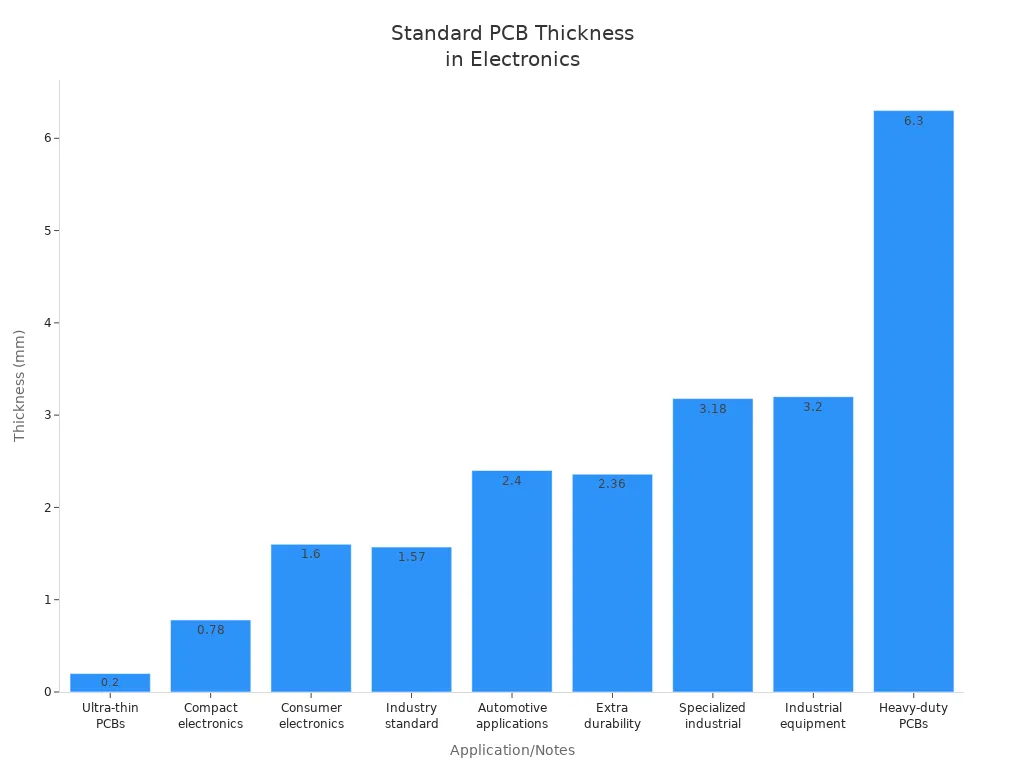

Kiedy firmy zaczynają wybierać systemy przenośników PCB, muszą najpierw wziąć pod uwagę rozmiar i wagę płytek drukowanych. Grubość PCB i rodzaj materiału różnią się znacznie w zależności od branży. Na przykład elektronika użytkowa często wykorzystuje płytki o grubości od 1,0 mm do 1,6 mm, podczas gdy zastosowania motoryzacyjne i przemysłowe wymagają grubszych płytek ze względu na trwałość i zarządzanie ciepłem. Poniższa tabela przedstawia Standardowe grubości płytek drukowanych i ich typowe zastosowania:

| PCB Thickness (mm) | PCB Thickness (inches) | Typical Application/Notes |

| —————— | ———————- | ————————- |

| 0.2 | 0.007 | Ultra-thin PCBs |

| 1.0 – 1.6 | 0.039 – 0.063 | Consumer electronics |

| 1.57 | 0.062 | Industry standard |

| 2.0 – 2.4 | 0.079 – 0.094 | Automotive applications |

| 3.2 | 0.126 | Industrial equipment |

| 6.3 | 0.250 | Heavy-duty PCBs |

Wskazówka: Grubsze płytki PCB zapewniają większą wytrzymałość mechaniczną i lepsze rozpraszanie ciepła, ale cieńsze płytki pomagają zmniejszyć wagę i rozmiar urządzenia.

Waga PCB zależy od grubości, materiału i zawartości miedzi. W produkcji wielkoseryjnej niektóre przenośniki muszą obsługiwać płytki o wymiarach do 742×810 mm i wadze do 10 kg. Typ przenośnika Wybór zależy od tych czynników. Przenośniki taśmowe pasują do szerokiej gamy rozmiarów i kształtów, podczas gdy przenośniki rolkowe i łańcuchowe sprawdzają się lepiej w przypadku większych, cięższych płytek. Przenośniki podwieszane pomagają zaoszczędzić miejsce i chronią płytki PCB przed uszkodzeniem.

| Conveyor Type | Suitability for PCB Size and Weight | Key Advantages |

| —————– | —————————————————- | ——————————————————— |

| Belt Conveyor | Handles a wide range of PCB sizes and shapes | Smooth motion, easy maintenance, and cost-effective |

| Roller Conveyor | Better for larger and heavier PCBs | Gentle handling, reduced friction, easy maintenance |

| Chain Conveyor | Suitable for heavy PCBs requiring high load capacity | Durable, customizable, and transports over long distances |

| Overhead Conveyor | Efficient for vertical transport and space saving | Reduces damage risk, customizable track configurations |

Gdy firmy wybierają systemy przenośników PCB, dopasowanie funkcji przenośnika do rozmiaru i wagi płytki zapewnia płynną obsługę i zapobiega uszkodzeniom. Krok ten zwiększa wydajność i jakość produkcji.

Przepustowość i szybkość

Linie produkcyjne muszą poruszać się szybko, aby osiągnąć cele produkcyjne. Prędkość przenośnika kontroluje szybkość przemieszczania się płytek PCB przez maszyny montażowe. Wyższa przepustowość zwiększa liczbę płyt przetwarzanych w ciągu godziny. Poniższa tabela przedstawia wpływ prędkości przenośnika na wydajność:

| Factor | Effect on PCB Assembly Efficiency |

| —————————- | ———————————————————————————————————————————- |

| Throughput Rate | Conveyor speed directly controls how fast PCBs move through SMT machines; faster conveyors increase output, slower ones reduce it. |

| Component Placement Accuracy | Proper conveyor speed and design ensure PCBs are aligned correctly, preventing defects and improving quality. |

| PCB Warpage | Well-designed conveyors minimize mechanical stress and temperature-induced warpage, preserving PCB integrity. |

| Maintenance Requirements | Efficient conveyors require less frequent repairs, reducing downtime and supporting continuous production. |

Uwaga: Firmy powinny wybierać systemy przenośników PCB z regulowanymi ustawieniami prędkości, aby dopasować je do tempa pracy maszyn typu pick-and-place, pieców rozpływowych i stacji kontrolnych.

Wybór odpowiedniej prędkości przenośnika pomaga utrzymać czas cyklu i zapobiega powstawaniu wąskich gardeł. Jeśli przenośnik porusza się zbyt wolno, produkcja jest opóźniona. Jeśli porusza się zbyt szybko, płyty mogą być źle wyrównane lub uszkodzone. Firmy muszą zrównoważyć szybkość z dokładnością i niezawodnością.

Układ linii i przestrzeń

Planowanie przestrzeni odgrywa kluczową rolę, gdy firmy wybierają systemy przenośników PCB. Linie produkcyjne często mają ograniczoną przestrzeń, więc przenośniki muszą zmieścić się w dostępnym obszarze bez stłoczenia innych urządzeń. Minimalne i zalecane wymagania dotyczące przestrzeni dla linii SMT obejmują:

| Requirement Aspect | Minimalna / zalecana przestrzeń |

| ——————————————— | ————————————————————————————————————————– |

| Transfer side width | Minimum 5.0 mm |

| Components/solder joints on the transfer side | None allowed on front and back edges |

| Non-transfer side clearance | Recommended 2.5 mm component-free area |

| Transmission edge size | Generally 3.5 mm or more, depending on equipment (stencil printer, SMT machine, reflow oven) |

Alarm: Niewystarczająca ilość miejsca może prowadzić do problemów z instalacją, trudności z konserwacją i zwiększonego ryzyka uszkodzenia PCB.

Firmy powinny zaplanować swoje Układ linii produkcyjnej przed wyborem systemów przenośników PCB. Muszą wziąć pod uwagę powierzchnię każdego przenośnika, ścieżkę przemieszczania się PCB oraz potrzebę dostępu podczas konserwacji. Przenośniki podwieszane lub modułowe konstrukcje mogą pomóc zmaksymalizować przestrzeń i usprawnić przepływ pracy.

Dzięki dokładnej ocenie rozmiaru i wagi PCB, przepustowości i prędkości oraz układu linii i przestrzeni, firmy mogą wybrać systemy przenośników PCB, które odpowiadają ich potrzebom produkcyjnym. Takie podejście prowadzi do wyższej wydajności, lepszej jakości produktu i długoterminowej wartości.

Kluczowe czynniki wyboru

Typy przenośników

Producenci muszą ocenić typy przenośników przy wyborze systemów przenośników PCB. Każdy typ oferuje unikalne zalety i ograniczenia dla produkcji elektroniki. Przenośniki taśmowe zapewniają ekonomiczny i elastyczny transport dla wielu rozmiarów i kształtów płytek PCB. Przenośniki łańcuchowo-listwowe zapewniają stabilną i precyzyjną platformę, dzięki czemu idealnie nadają się do delikatnych lub ciężkich płytek PCB. Przenośniki inspekcyjne wyposażone są w oświetlenie i powiększenie, które pomagają operatorom wykrywać wady i poprawiać kontrolę jakości. Przenośniki obrotowe zmieniają kierunek przepływu PCB, wspierając złożone układy linii. Przenośniki łączące synchronizują przejścia między etapami produkcji, podczas gdy przenośniki buforowe tymczasowo przechowują płytki PCB, aby zapobiec powstawaniu wąskich gardeł.

| Conveyor Type | Advantages | Disadvantages / Notes |

| ——————– | —————————————————————————————————————— | ———————————————————– |

| Belt Conveyors | Cost-effective, flexible, adaptable to various PCB sizes and shapes, and integrates with machines. | It may be less stable for delicate or heavy PCBs. |

| Slat Chain Conveyors | Stable and precise platform, ideal for delicate or irregular PCBs, handles heavy loads, and resists contamination. | More complex and costly than belt conveyors. |

| Inspection Conveyors | Equipped with lighting, magnification, and inspection stations for defect detection. | Specialized use may add cost and complexity. |

| Turn Conveyors | Facilitate directional changes in PCB flow, essential for complex layouts. | Adds mechanical complexity to the line. |

| Link Conveyors | Provide precision and synchronization for smooth transitions between production stages. | Typically used in precision-critical environments. |

| Buffer Conveyors | Temporarily store PCBs to manage flow and prevent bottlenecks, smoothing operations. | Requires space and control to manage buffering effectively. |

Wskazówka: Firmy powinny dopasować typ przenośnika do swoich specyficznych potrzeb produkcyjnych. Ten krok zapewnia płynną obsługę PCB i wspiera wydajny przepływ pracy.

Możliwość regulacji i automatyzacja

Możliwość regulacji i automatyzacja odgrywają główną rolę w nowoczesnych systemach przenośników PCB. Regulowane ustawienia prędkości i szerokości pozwalają przenośnikom na obsługę płytek PCB o różnych rozmiarach i utrzymanie osiowości. Modułowa konstrukcja umożliwia łatwą integrację z maszynami do inspekcji, pick-and-place i lutowania. Automatyzacja zmniejsza nakład pracy ręcznej poprzez automatyzację załadunku i rozładunku płytek PCB, co minimalizuje błędy i obniża koszty pracy. Zautomatyzowane systemy mogą przetwarzać setki płytek na godzinę, zwiększając szybkość i przepustowość produkcji. Precyzyjne umieszczanie i wyrównywanie zmniejsza liczbę defektów i przeróbek, jeszcze bardziej obniżając koszty pracy.

- Zautomatyzowane systemy załadunku i rozładunku PCB minimalizują interwencję człowieka.

- Systemy te zwiększają wydajność produkcji i obniżają koszty pracy.

- Automatyzacja zapewnia precyzyjne umieszczenie i wyrównanie, redukując liczbę defektów.

- Modułowa konstrukcja pozwala producentom na skalowanie i dostosowywanie się do zmieniających się wymagań produkcyjnych.

Producent smartfonów zwiększył zdolność produkcyjna od 10 000 do 85 000 jednostek dziennie po wdrożeniu pełnej automatyzacji. Koszty pracy spadły o 78% na jednostkęa wskaźniki defektów znacznie spadły. Automatyzacja umożliwiła również obsługę wielu wariantów produktów z lepszą wydajnością pierwszego przejścia.

Uwaga: Wybierając systemy przenośników PCB, firmy powinny wziąć pod uwagę funkcje automatyzacji, które usprawniają przepływ pracy i skracają czas przestojów.

ESD i bezpieczeństwo

Ochrona przed wyładowaniami elektrostatycznymi (ESD) jest niezbędna przy projektowaniu przenośników PCB. Nowoczesne przenośniki wykorzystują Materiały bezpieczne dla ESD dla pasków zapobiegających i rozpraszających ładunki elektrostatyczne. Zgodność z normą IEC 61340-5-1 ogranicza gromadzenie się ładunków do poniżej 100 V, chroniąc wrażliwe komponenty. Elementy przewodzące, takie jak płyty ze stali nierdzewnej i paski prowadzące pasów zębatych ESD skutecznie uziemiają ładunki elektrostatyczne. Taśmy przenośnikowe zapobiegają gromadzeniu się ładunków nawet podczas tarcia i ruchu, które mogą generować tysiące woltów. Regularne audyty ESD zapewniają, że taśmy spełniają standardy bezpieczeństwa.

- Bezpieczne taśmy przenośnikowe ESD mają powierzchnie o niskim współczynniku tarcia i są dostępne w różnych szerokościach i typach.

- Przewodzące taśmy przenośnikowe mają kluczowe znaczenie w obszarach chronionych przed wyładowaniami elektrostatycznymi (EPA).

- Regularne audyty i zgodność z normami chronią komponenty elektroniczne podczas transportu.

Certyfikaty bezpieczeństwa różnią się w zależności od regionu i branży. ISO 9001 to globalny standard zarządzania jakością. Oznaczenie CE jest wymagane w Europie, podczas gdy Zgodność z przepisami OSHA jest obowiązkowe w Stanach Zjednoczonych. ANSI i ASME zawierają szczegółowe przepisy bezpieczeństwa dla systemów przenośników. Systemy zatrzymania awaryjnego muszą być odporne na awarie i wymagać zresetowania przed ponownym uruchomieniem. Siatki bezpieczeństwa i osłony przenośników zapobiegają obrażeniom spowodowanym przez spadające przedmioty. Procedury lockout/tagout chronią pracowników podczas konserwacji.

Alarm: Producenci muszą zapewnić zgodność z najnowszymi normami bezpieczeństwa i certyfikatami, aby zagwarantować bezpieczeństwo produktów i legalny dostęp do rynku.

Kompatybilność

Kompatybilność z istniejącym sprzętem jest kluczowym czynnikiem przy wyborze systemów przenośników PCB. Niedopasowanie interfejsów może zmniejszyć wydajność podczas integracji. Przyjęcie ujednoliconych standardów interfejsów, takich jak Protokół SMEMA, zapewnia kompatybilność z przenośnikami taśmowymi. Obsługa popularnych formatów plików, takich jak Gerber, CAD i CSV, jest niezbędna do integracji oprogramowania. Wcześniejsze zaplanowanie zasilania, zasilania powietrzem i okablowania sieciowego pomaga uniknąć problemów z instalacją. Scentralizowane systemy sterowania lub platformy MES skutecznie integrują i monitorują sprzęt.

- Przenośniki SMT posiadają regulowane ustawienia prędkości i szerokości dla różnych rozmiarów płytek drukowanych.

- Modułowa konstrukcja umożliwia bezproblemową integrację z maszynami kontrolnymi, pick-and-place i lutowniczymi.

- Przyjazne dla użytkownika elementy sterujące i funkcje automatyzacji wspomagają płynne przejścia przepływu pracy.

- Wytrzymała stalowa konstrukcja zapewnia stabilność i trwałość podczas długotrwałego użytkowania.

Przenośniki PCB zaprojektowane z Zgodność z interfejsem SMEMA umożliwiają płynną komunikację z ładowarkami, rozładowarkami i buforami. Regulowana szerokość szyny umożliwia dostosowanie do różnych płyt. Możliwość dostosowania długości i szerokości do różnych konfiguracji linii produkcyjnych. Sterowanie zmienną prędkością synchronizuje pracę z innymi urządzeniami SMT.

Wskazówka: Ścisła współpraca z dostawcami podczas instalacji i uruchomienia zapewnia stabilne działanie systemu i długoterminową niezawodność.

Dopasowanie funkcji do aplikacji

Rodzaje produktów

Przenośniki PCB obsługują Szeroka gama produktów elektronicznych. Producenci wykorzystują te systemy w komputerach, telewizorach, lampach LED, wyświetlaczach, dużych urządzeniach i elektronice samochodowej. Każdy typ produktu wymaga ostrożnego obchodzenia się z płytkami drukowanymi. Przenośniki obsługują różne rozmiary i złożoność podczas montażu. Modułowa konstrukcja i funkcje bezpieczeństwa ESD pomagają chronić wrażliwe komponenty i utrzymywać wysoką jakość.

| Conveyor Type | Best Suited Products / Applications | Key Features and Suitability |

| —————————————– | ——————————————————— | ————————————————————————————————————————————– |

| NTM 510RC Reject PCB Conveyor | Good and defective PCBs in high-speed surface mount lines | Separates good/bad PCBs without interrupting flow; metal fingers lift defective boards; ESD safe; visual inspection support |

| NTM 520WSM 2000-7 AOI Rework PCB Conveyor | PCBs needing automated optical inspection and rework | Multi-level pneumatic lifts for rejected boards; buffers up to 3 defective PCBs; ESD safe; operator-friendly for inspection and rework |

| NTM 530WS Inline PCB Conveyor Workstation | PCBs needing manual assembly or inspection on the line | Allows manual assembly without removing PCB; ESD safe workstation; adjustable speed; operator comfort features |

Systemy przenośników PCB obejmują taśmy dostosowane do rozmiaru płytkistacje robocze do określonych zadań oraz zautomatyzowane stacje do umieszczania, lutowania i kontroli. Funkcje te pozwalają producentom na wydajną obsługę różnorodnych produktów.

Cele produkcyjne

Producenci wyznaczają sobie cele w zakresie odchudzonej produkcji, jakości i elastyczności. Przenośniki PCB pomagają osiągnąć te cele dzięki funkcjom, które wspierają płynny przepływ pracy i szybkie zmiany.

- Regulowana długość przenośnika umożliwia szybką zmianę układu.

- Synchronizacja prędkości z poprzedzającymi i następującymi maszynami zapobiega nagłym zatrzymaniom i zmniejsza liczbę usterek.

- Czujniki obecności umożliwiają precyzyjną kontrolę przepływu i jakości.

- Przenośniki teleskopowe i bramowe poprawa dostępu operatora i ergonomii.

- Specjalistyczne przenośniki obsługują zmiany kierunku i przenoszenie płyt w celu uzyskania elastycznych układów.

- Bufory równoważą różnice prędkości między maszynami, utrzymując ciągły przepływ.

Funkcje takie jak metalowe palce do kontroli i czujniki siły w ładowarkach pomagają utrzymać jakość i niezawodność. Możliwości te wspierają odchudzoną produkcję poprzez redukcję przestojów i defektów.

Przyszła ekspansja

Wybierając przenośniki PCB, firmy muszą planować przyszły rozwój. Systemy modułowe ułatwiają dostosowanie do zmieniających się potrzeb. Inżynierowie mogą dodawać nowe przenośniki, piece lub szybsze maszyny SMT bez konieczności gruntownego przeprojektowywania. Regulowane wysokości i modułowe komponenty umożliwiają szybkie zmiany układu.

- Pozostawić miejsce na dodatkowy sprzęt i dostęp dla operatora.

- Wybierz modułową konstrukcję dla łatwych aktualizacji i ukierunkowanych ulepszeń.

- Zapewnienie kompatybilności z istniejącymi maszynami w celu zminimalizowania przestojów.

- Wybierz sprzęt z prostą konserwacją i niezawodnym wsparciem dostawcy.

Modułowe systemy przenośników umożliwiają skalowalność i personalizację. Elastyczne oprogramowanie sterujące umożliwia integrację nowych funkcji, pomagając producentom sprostać przyszłym wymaganiom produkcyjnym.

Typowe błędy

Funkcje z widokiem

Wybierając przenośnik do płytek drukowanych, wielu producentów skupia się wyłącznie na podstawowych funkcjach transportowych. Często ignorują oni zaawansowane funkcje, które poprawiają wydajność i bezpieczeństwo. Na przykład, niektórzy pomijają regulację prędkości lub ochronę ESD. Inni nie biorą pod uwagę modułowych konstrukcji, które umożliwiają przyszłe aktualizacje. Te pominięte funkcje mogą ograniczać elastyczność i powodować problemy, gdy zmieniają się potrzeby produkcyjne.

Wskazówka: Zawsze sprawdzaj pełną listę dostępnych funkcji. Szukaj opcji takich jak regulowana szerokość, zautomatyzowany załadunek i certyfikaty bezpieczeństwa. Funkcje te pomagają przenośnikowi dostosować się do różnych produktów i zapewnić bezpieczeństwo pracowników.

Ignorowanie konserwacji

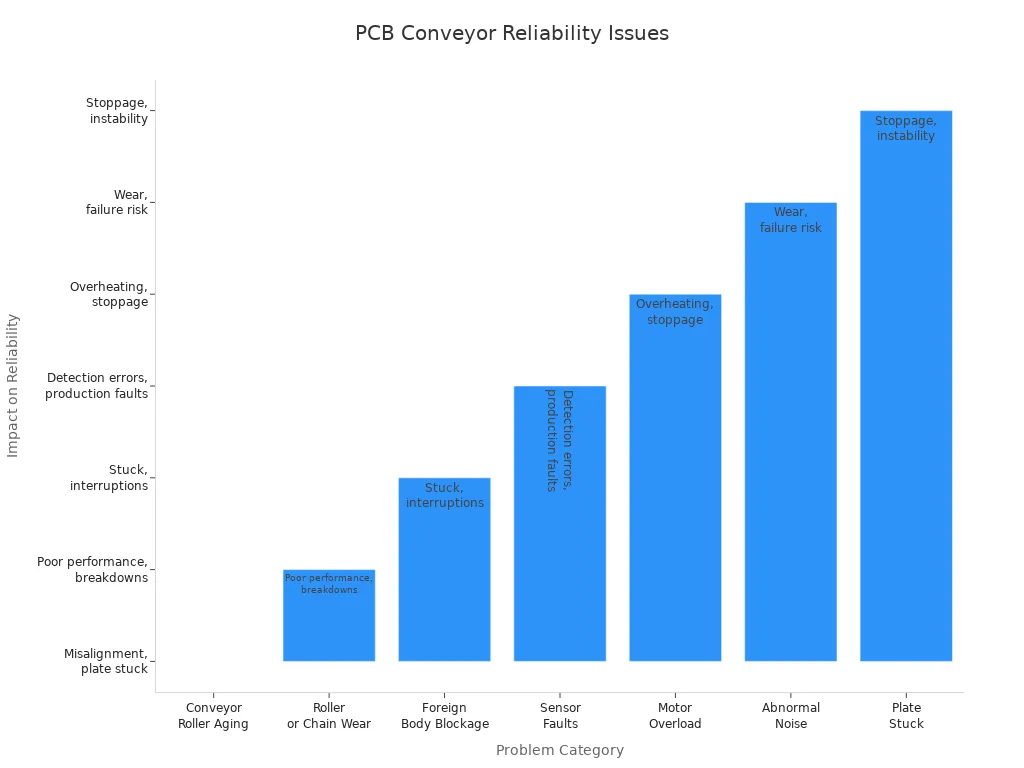

Zaniedbanie regularnej konserwacji prowadzi do częstych awarii i skrócenia żywotności przenośnika. Firmy, które nie planują przeglądów, czyszczenia i wymiany części, są narażone na więcej przestojów i wyższe koszty napraw. W tym przypadku Poniższa tabela pokazuje, jak różne kwestie związane z konserwacją wpływają na niezawodność przenośnika.:

| Problem Category | Cause of Failure or Issue | Impact on PCB Conveyor Reliability | Preventive Maintenance Actions |

| ——————————- | ————————————————————————————– | ———————————————————————- | ———————————————————————————————- |

| Conveyor Roller Aging/Loosening | Wear or stretching of rollers, uneven tension, bearing damage | Causes roller misalignment, poor delivery, and plate-stuck issues | Regular inspection and timely replacement or adjustment of rollers and bearings |

| Roller or Chain Wear | Surface wear, chain loosening | Leads to poor conveyor performance and increased breakdowns | Scheduled lubrication and wear checks to extend component life |

| Foreign Body Blockage | Accumulation of debris and dust | Causes the plate to be stuck and operational interruptions | Regular cleaning of the delivery system to prevent debris buildup |

| Sensor Faults | Sensor surface pollution, loose connections, aging, and external interference | Reduces detection accuracy, causing misjudgments and production errors | Routine cleaning, connection checks, sensor replacement, and shielding from interference |

| Motor Overload | Excessive load, insufficient lubrication, poor heat dissipation, unstable power supply | Motor overheating, abnormal operation, and equipment stoppage | Load control, lubrication maintenance, heat dissipation checks, and power supply stabilization |

| Abnormal Noise | Bearing wear, loose parts, lack of lubrication, and shaft wear | Indicates wear and potential failure, affecting smooth operation | Bearing replacement, tightening parts, lubrication, and shaft replacement |

| Plate Stuck | Roller aging, chain wear, and foreign body blockage | Causes conveyor stoppage and reduced system stability | Timely roller replacement, cleaning, and lubrication maintenance |

Regularna konserwacja - taka jak czyszczenie, smarowanie i terminowa wymiana części - zapewnia płynne działanie przenośnika. Firmy, które ignorują te zadania, ryzykują nieoczekiwane awarie i kosztowne opóźnienia.

Kwestie integracji

Niektórzy producenci nie sprawdzają, czy nowy przenośnik pasuje do istniejącego sprzętu. Ten błąd może powodować błędy w komunikacji, spowolnienia, a nawet uszkodzenia płytek drukowanych. Problemy często pojawiają się, gdy przenośnik nie obsługuje standardowych protokołów lub nie może połączyć się z innymi maszynami.

- Niekompatybilne oprogramowanie lub sprzęt prowadzi do zakłóceń w przepływie pracy.

- Brak planowania zasilania i połączeń sieciowych powoduje opóźnienia w instalacji.

Uwaga: Zawsze upewnij się, że przenośnik obsługuje standardy branżowe, takie jak SMEMA i pasuje do bieżącej linii produkcyjnej. Wczesne planowanie zapobiega kosztownym problemom z integracją i zapewnia płynną konfigurację.

Wybór krok po kroku

Lista kontrolna wymagań

Przejrzysta lista kontrolna pomaga producentom zorganizować proces wyboru. Powinni oni zebrać wszystkie wymagania produkcyjne przed dokonaniem wyboru Systemy przenośników PCB. Ten krok gwarantuje, że żaden ważny szczegół nie zostanie pominięty.

- Zakres rozmiarów i wagi płytek drukowanych

- Wymagana przepustowość i szybkość

- Dostępna powierzchnia i układ linii

- Wymagany typ przenośnika (taśmowy, łańcuchowy, buforowy itp.)

- Poziom automatyzacji i możliwości regulacji

- Ochrona przed wyładowaniami elektrostatycznymi i standardy bezpieczeństwa

- Kompatybilność z istniejącym sprzętem

- Potrzeby w zakresie konserwacji i wsparcia

- Ograniczenia budżetowe

Wskazówka: Producenci mogą wydrukować tę listę kontrolną i korzystać z niej podczas spotkań z dostawcami lub inżynierami.

Porównaj opcje

Po sporządzeniu listy wymagań, producenci powinni porównać dostępne modele przenośników. Mogą skorzystać z prostej tabeli, aby ocenić każdą opcję na podstawie kluczowych cech.

| Feature | Model A | Model B | Model C |

| ——————- | ——- | ——- | ——- |

| PCB Size Range | ✔️ | ✔️ | ✔️ |

| Adjustable Speed | ✔️ | ❌ | ✔️ |

| ESD Protection | ✔️ | ✔️ | ✔️ |

| Automation Level | Medium | High | Low |

| SMEMA Compatibility | ✔️ | ✔️ | ❌ |

| Maintenance Ease | High | Medium | High |

| Price | $$ | $$$ | $ |

Producenci powinni oceniać każdy model na podstawie swojej listy kontrolnej. Mogą wyróżnić modele, które spełniają wszystkie krytyczne potrzeby.

Ostateczna decyzja

Producenci dokonują ostatecznego wyboru, analizując porównanie i biorąc pod uwagę długoterminową wartość. Powinni wybrać przenośnik, który najlepiej odpowiada ich celom produkcyjnym i wspiera przyszły rozwój. Niezawodni dostawcy oferują wsparcie instalacyjne i szkolenia. Producenci powinni poprosić o referencje lub studia przypadków przed wyborem systemów przenośników PCB.

Uwaga: Staranny proces selekcji zmniejsza ryzyko i pomaga firmom osiągnąć wydajną, bezproblemową produkcję.

Wybór odpowiedniego przenośnika PCB wymaga starannej oceny rozmiaru płytki, przepustowości i potrzeb związanych z układem. Firmy czerpią korzyści z dopasowania funkcji przenośnika do celów produkcyjnych i typów produktów. Eksperci zalecają zautomatyzowane ładowarki, sterowniki PLC i zrobotyzowana obsługa dla precyzji i elastyczności. Producenci powinni korzystać z listy kontrolnej w celu porównania opcji i uniknięcia typowych błędów. Konsultacje ze specjalistami i przegląd aktualnych wymagań linii pomaga zapewnić kompatybilność, wydajność i długoterminową wartość.

FAQ

Jaka jest najważniejsza cecha przenośnika PCB?

Firmy powinny skupić się na kompatybilności z linią produkcyjną. Odpowiedni przenośnik pasuje do rozmiaru PCB, prędkości i potrzeb w zakresie automatyzacji. Zapewnia to płynne działanie i zmniejsza liczbę błędów.

Jak często należy przeprowadzać konserwację przenośnika PCB?

Producenci powinni kontrolować i konserwować przenośniki co miesiąc. Regularne czyszczenie, smarowanie i sprawdzanie części pomaga zapobiegać awariom. Prosty harmonogram konserwacji zwiększa żywotność i niezawodność przenośnika.

Czy jeden przenośnik może obsługiwać płytki PCB o różnych rozmiarach?

Tak. Wiele przenośników oferuje regulację szerokości i prędkości. Ta elastyczność pozwala im transportować różne rozmiary płytek drukowanych bez ręcznych zmian. Modułowe konstrukcje umożliwiają również szybką regulację.

Dlaczego ochrona przed wyładowaniami elektrostatycznymi jest konieczna w przypadku przenośników PCB?

| Reason | Impact on Production |

| ———————— | —————————– |

| Prevents static build-up | Protects sensitive components |

| Spełnia normy bezpieczeństwa | Reduces product defects |

Ochrona ESD zapewnia bezpieczeństwo części elektronicznych podczas transportu i spełnia branżowe zasady bezpieczeństwa.