<img src=”https://www.chuxin-smt.com/top-mistakes-in-reflow-soldering-high-defect-rates/” alt=”How To Prevent Defects” /> And Ensure Clean SMT Assemblies

Możesz zapobiegać wadom i utrzymywać czystość zespołów SMT, skupiając się na kluczowych czynnikach. Zacznij od solidnego projektu płytki drukowanej i wybierz materiały wysokiej jakości. Stosuj precyzyjną kalibrację sprzętu i egzekwuj ścisłą kontrolę procesu. Czystość na każdym etapie zapewnia niezawodne wyniki. Zwracaj uwagę na każdy szczegół. Spójne praktyki i regularne monitorowanie pomagają zapobiegać wadom i zapewniają bezbłędne zespoły.

Kluczowe wnioski

- Zacznij od solidnego projektu płytki drukowanej i wybierz materiały wysokiej jakości, aby zminimalizować liczbę wad.

- Regularnie kalibruj sprzęt, taki jak maszyny typu „pick-and-place” i piece do ponownego topienia, aby zapewnić dokładność.

- Utrzymuj czystość w miejscu pracy i przestrzegaj protokołów dotyczących pomieszczeń czystych, aby zapobiec zanieczyszczeniom.

- Dokładnie kontroluj proces montażu, w tym ilość pasty lutowniczej i profile temperatury.

- Dobrze przeszkol swoich pracowników i stosuj dokładne metody kontroli, aby wcześnie wykrywać i naprawiać usterki.

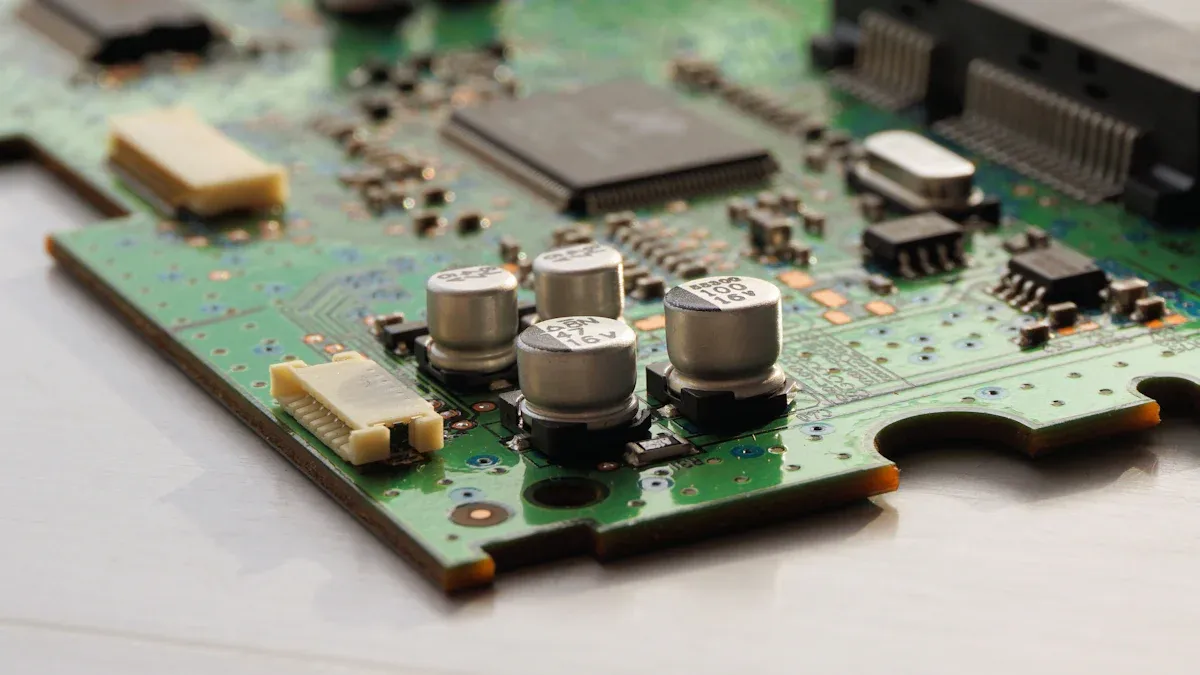

Wady SMT

Problemy z lutowaniem

Napotykasz problemy z lutowaniem częściej niż jakakolwiek inna wada w montażu SMT. Błędy w drukowaniu pasty lutowniczej stanowią aż 90% wszystkich wad lutowania.. Typowe problemy obejmują mostki lutownicze, otwarte połączenia lutownicze i niewystarczające połączenia lutownicze. Usterki te wynikają zazwyczaj z nadmiaru pasty lutowniczej, złego projektu szablonu lub niewłaściwego ustawienia podczas drukowania. Problemy pojawiają się również w przypadku nieprawidłowej kalibracji sprzętu lub gdy proces lutowania jest zakłócany przez zanieczyszczenia.

Wskazówka: Przed rozpoczęciem produkcji należy zawsze sprawdzić ilość pasty lutowniczej i wyrównanie szablonu.

| Defect Type | Percentage of Soldering Defects |

| ———————– | ——————————————————————————- |

| Open Solder Joints | 35% |

| Solder Shorts (Bridges) | 20% |

| Component Misalignment | 20% |

Niewspółosiowość

Niewspółosiowość występuje, gdy elementy nie są prawidłowo osadzone na podkładkach PCB. Usterkę tę można zauważyć z powodu problemów mechanicznych w maszynach typu „pick-and-place”, zużycia dysz lub niedokładnego ruchu głowicy. Przyczyniają się do tego również problemy materiałowe, takie jak wypaczone płytki, niespójności rozmiarów podkładek i zanieczyszczenie powierzchni. Czynniki środowiskowe, takie jak zmiany temperatury i wilgotność, mogą powodować przesuwanie się elementów. Tombstoning, gdzie element stoi pionowo, często wynika z nierównomiernego ogrzewania podczas ponownego topienia.

- Błędy kalibracji sprzętu

- Wypaczone lub zanieczyszczone deski

- Nieprawidłowy nacisk podczas umieszczania

- Wahania temperatury i wilgotności

Zanieczyszczenie

Zanieczyszczenia wpływają na lutowność i niezawodność. Narażeni jesteście na zanieczyszczenia w postaci kurzu, olejów i pozostałości pozostawionych na powierzchniach płytek drukowanych lub komponentach. Niewłaściwe praktyki czyszczenia i nieprawidłowa obsługa powodują wprowadzanie cząstek obcych. Zanieczyszczenia te uniemożliwiają prawidłowe zwilżanie lutowia i mogą prowadzić do otwarte połączenia lub słabe połączenia. Należy utrzymywać czystość w miejscu pracy i stosować odpowiednie środki przechowywania, aby zmniejszyć ryzyko zanieczyszczenia.

Awarie elektryczne

Awarie elektryczne w zespołach SMT wynikają z kilku podstawowych przyczyn. Obserwuje się awarie spawania, Mostkowanie lutu, Najczęściej występują niewystarczające połączenia lutowane. Przyczyną tych problemów są komponenty niskiej jakości, nieprawidłowe profile lutowania i niewłaściwa konserwacja. Awarie związane z brakiem zwilżania występują, gdy powierzchnie płytek drukowanych nie są odpowiednio przygotowane lub są przechowywane zbyt długo. Ekstremalne temperatury i gwałtowne zmiany powodują pęknięcia i awarie połączeń.

| Electrical Failure | Root Cause |

| —————————- | ———————————————- |

| Solder bridging | Excess solder paste, stencil misalignment |

| Insufficient solder joints | Clogged stencil, poor coplanarity, PCB defects |

| Non-wetting failures | Poor surface prep, plating deterioration |

| Temperature-related failures | Rapid temperature changes, extremes |

Uwaga: Regularne kontrole i kontrola procesów pomagają wcześnie wykrywać te wady i utrzymać jakość montażu.

Zapobieganie wadom

Optymalizacja projektu

Można zapobiec wadom, zaczynając od solidnej optymalizacji projektu. Należy skupić się na geometrii podkładki, otworze szablonu i układzie płytki drukowanej. Używaj symetrycznych podkładek i postępuj zgodnie z normami IPC. aby zapewnić równomierne zwilżenie i ogrzewanie lutowia. Wybierz odpowiednie wykończenie powierzchni, takie jak ENIG lub cynowanie zanurzeniowe, aby zapewnić jednolitą lutowność. Udoskonal projekt szablonu i kontroluj grubość pasty, aby uniknąć nierównomiernej objętości lutowia. Symuluj rozkład ciepła i współpracuj z producentem, aby zidentyfikować potencjalne problemy przed rozpoczęciem produkcji.

Wskazówka: Dostosuj profile ponownego topienia i zrównoważ masę termiczną. aby zminimalizować efekt tombstoningu i mostkowania lutowniczego.

Badania empiryczne pokazują, że druk szablonowy stanowi do 70% wad lutowania. Optymalizacja parametrów szablonu—takie jak powierzchnia apertury, grubość, prędkość drukowania i nacisk rakli—statystycznie zmniejsza wskaźniki defektów i poprawia wydajność pierwszego przejścia. Wykorzystaj procesy kontroli statystycznej i modelowanie oparte na sztucznej inteligencji, aby zwiększyć spójność i niezawodność drukowania.

- Zoptymalizuj projekt podkładki i ścieżki

- Wybierz odpowiednią grubość szablonu.

- Symulacja i testowanie rozkładu ciepła

- Współpraca z producentami w zakresie kontroli DFM

Wybór materiału

Wybór materiałów odgrywa kluczową rolę w zapobieganiu wadom. Należy wybrać pastę lutowniczą o rozmiarze cząstek odpowiednim do danego zastosowania. Drobniejsze cząstki (typ 4 lub typ 5) najlepiej sprawdzają się w przypadku elementów o małym rozstawie i zmniejszają ryzyko powstawania mostków, efektu tombstoningu i pustych przestrzeni. Należy upewnić się, że kompatybilność pasty lutowniczej z komponentami i topnikiem aby uniknąć tworzenia się związków międzymetalicznych i naprężeń termicznych.

- Pastę lutowniczą należy przechowywać w chłodnym i suchym miejscu.

- Użyj pasty lutowniczej o wysokiej aktywności, aby uzyskać lepsze zwilżenie.

- Przed montażem sprawdź elementy pod kątem utlenienia i wilgoci.

Badania wskazują, że dobór odpowiedniej wielkości cząstek pasty lutowniczej może zmniejszyć liczbę wad nawet o 30% w zespołach o dużej gęstości. Ocenić pastę lutowniczą pod kątem lepkości, drukowalności, osiadania, tworzenia się kulek lutowniczych i zdolności zwilżania. Utrzymywać zapasy bezpieczeństwa i monitorować spójność partii, aby uniknąć zmienności.

Uwaga: Właściwe przechowywanie i obchodzenie się z pastą lutowniczą oraz komponentami pomaga zapobiegać defektom, które później trudno naprawić.

Kalibracja sprzętu

Aby zapobiec usterkom i utrzymać optymalną wydajność, należy regularnie kalibrować sprzęt. Kalibracja zapewnia dokładne umiejscowienie komponentów i równomierne nakładanie pasty lutowniczej. Wstępną i okresową kalibrację powinni przeprowadzać wykwalifikowani technicy. w ramach harmonogramu konserwacji zapobiegawczej.

- Co tydzień: Ponowna kalibracja maszyn typu „pick-and-place”

- Co miesiąc: Sprawdzaj ustawienie i przeprowadzaj dokładne kontrole.

- Codziennie: Monitoruj stan sprzętu, ale pełna kalibracja nie jest wymagana.

| Rodzaj błędu kalibracji | Resulting SMT Defects | Prevention Methods |

| ————————————————————————————————————– | ———————————————— | ——————————————————————- |

| Pick-and-Place Machine Calibration | Component misalignment, misplacement | Regular calibration, vision alignment, and operator training |

| Stencil Printer Calibration | Solder paste misprinting, inconsistent paste | Regular cleaning, proper calibration |

| Reflow Oven Calibration | Cold solder joints, tombstoning, thermal defects | Precise thermal profiling, oven maintenance, temperature monitoring |

Regularna kalibracja i konserwacja pomaga zapobiegać wadom, takim jak niewspółosiowość, zimne połączenia lutowane i awarie termiczne.

Kontrola procesu

Kontrola procesu jest niezbędna, jeśli chcesz zapobiegać wadom i maksymalizować wydajność. Zoptymalizuj profil ponownego topienia, aby zapewnić równomierne ogrzewanie i chłodzenie. Użyj zaawansowane narzędzia do profilowania termicznego utrzymywanie temperatur szczytowych podczas lutowania bezołowiowego. Monitoruj równomierność temperatury piekarnika w zakresie ±5°C. oraz regulacja prędkości przenośnika dla różnych rozmiarów płyt.

- Kontroluj ilość pasty lutowniczej i unikaj przegrzania

- Rozmiary podkładek równoważących i osady pasty

- Utrzymuj temperaturę w warsztacie (18°C–28°C) i wilgotność (40%–70%).

- Sprawdź powierzchnie płytek drukowanych pod kątem odkształceń, utlenienia i zadrapań.

Zautomatyzowane narzędzia prognostyczne i Metody optymalizacji oparte na sztucznej inteligencji pomagają znaleźć solidne profile dla wielu produktów. Ulepszenia te minimalizują liczbę defektów, poprawiają jakość połączeń lutowanych i zwiększają niezawodność.

Podpis: Spójna kontrola procesu ogranicza powstawanie mostków lutowniczych, efektu tombstoningu i niewspółosiowości, pomagając zapobiegać defektom na wszystkich etapach montażu SMT.

Szkolenie

Szkolenie personelu jest jednym z najskuteczniejszych sposobów zapobiegania wadom. Kompleksowe programy szkoleniowe uczą operatorów podstawowych technik lutowania i klasyfikacji wad. Należy korzystać z kursów praktycznych i Metodyka Six Sigma w celu poprawy dokładności i powtarzalności wykrywania wad.

- Zaplanuj regularne szkolenia i sesje informacyjne

- Certyfikacja operatorów zgodnie z normami IPC-A-610

- Wykorzystaj wskaźniki KPI i miary jakości do śledzenia wydajności

| Wskaźnik jakości | Role of Training | Measurable Outcome |

| ———————————————————————————– | ——————————————————————– | ————————————- |

| First Pass Yield (FPY) | Training on inspection tools and standards improves initial quality. | Higher FPY, fewer defects and rework. |

| Defects Per Million Opp. | Skilled operators reduce defects through better process control. | Lower DPMO, improved precision. |

| Customer Return Rates | Training enables effective CAPA and quality assurance practices. | Reduced returns, higher reliability. |

| Certification (IPC-A-610) | Training and certification ensure consistent inspection standards. | Standardized checks, reduced errors. |

Regularne szkolenia zmniejszają przestoje, zwiększają wydajność i obniżają wskaźniki wadliwości.. Dobrze wyszkoleni operatorzy szybko dostosowują się do nowych technologii i utrzymują wysoką wydajność.

Wskazówka: Ciągłe szkolenia i certyfikacja pomagają zapobiegać wadom i utrzymywać stałą jakość montażu SMT.

Najlepsze praktyki montażu

Protokoły dotyczące pomieszczeń czystych

Należy kontrolować środowisko montażu, aby zapobiec zanieczyszczeniom i wadom. Pomieszczenia czyste w produkcji SMT są zgodne z normami Normy ISO 14644-1, które regulują poziom cząstek zawieszonych w powietrzu, temperaturę, wilgotność i ciśnienie. Większość pomieszczeń czystych SMT działa w temperaturze Klasa ISO 7 lub 8, utrzymując ścisłe limity dotyczące liczby cząstek i stosując systemy szybkiej wymiany powietrza.

| ISO Class | Max Particle Count (0.5μm) | Air Change Rate (per hour) | Typical Gowning |

| ——— | ————————– | ————————– | —————————— |

| ISO 7 | 10,000 | 60–120 | Smock, shoe covers, hair cover |

| ISO 8 | 35,200,000 | 10–25 | Hair net, basic lab attire |

Powinieneś nosić Fartuchy, rękawiczki i siatki na włosy ESD, i przestrzegać protokołów higienicznych, aby zminimalizować ryzyko zanieczyszczenia. Układ pomieszczeń czystych oddziela strefy magazynowania, montażu i kontroli. Przestrzegając tych protokołów, można zmniejszyć ilość cząstek unoszących się w powietrzu i obniżyć ryzyko wystąpienia przypadkowych, trudnych do zdiagnozowania wad, co poprawia długoterminową niezawodność.

Wskazówka: Regularne czyszczenie i zaplanowane kontrole zapewniają utrzymanie pomieszczenia czystego w zgodzie z wymaganymi standardami i wspierają wysoką jakość montażu.

Przechowywanie i obsługa

Właściwe przechowywanie i obchodzenie się z komponentami chroni je przed wilgocią i uszkodzeniami spowodowanymi wyładowaniami elektrostatycznymi. Zawsze używaj torebek antystatycznych i pojemników przewodzących, aby zapobiec gromadzeniu się ładunków elektrostatycznych. Urządzenia wrażliwe na wilgoć przechowuj w suchych szafkach z wilgotność poniżej 10%. Jeśli nie masz szafek z kontrolowaną wilgotnością, użyj szczelnych torebek z barierą przeciwwilgociową, zawierających środki osuszające i wskaźniki wilgotności.

- Oznacz wszystkie opakowania ostrzeżeniami dotyczącymi wyładowań elektrostatycznych i wilgoci..

- Monitoruj obszary magazynowe za pomocą czujników wilgotności i temperatury.

- Przed montażem sprawdź, czy elementy nie są skorodowane lub uszkodzone.

Niewłaściwe przechowywanie może powoduje degradację powłok galwanicznych i wykończeń, zmniejszając lutowność i zwiększając liczbę defektów. Powinieneś przestrzegaj klasyfikacji JEDEC MSL i poddaj wrażliwe komponenty wstępnemu wygrzewaniu w razie potrzeby. Te kroki pozwalają zachować lutowność i zapobiegają kosztownym przeróbkom.

Ochrona przed wyładowaniami elektrostatycznymi

Należy kontrolować elektryczność statyczną, aby zapobiec ukrytym wadom w zespołach. Wyposażyć stanowiska pracy w maty rozpraszające ładunki elektrostatyczne i narzędzia zabezpieczające przed wyładowaniami elektrostatycznymi. Uziemiaj się za pomocą pasków na nadgarstki lub pięty i noś Odzież ochronna przed wyładowaniami elektrostatycznymi. Utrzymuj wilgotność na poziomie około 50% RH i używaj jonizatorów powietrza, aby zneutralizować ładunki elektrostatyczne.

- Przechowuj i transportuj komponenty w workach chroniących przed wyładowaniami elektrostatycznymi.

- Przeszkol personel w zakresie zagrożeń związanych z wyładowaniami elektrostatycznymi i procedur postępowania.

- Regularnie testuj systemy kontroli ESD.

Ukryte uszkodzenia spowodowane wyładowaniami elektrostatycznymi są przyczyną większości awarii związanych z wyładowaniami elektrostatycznymi. i często umyka wykryciu podczas kontroli. Skuteczna ochrona przed wyładowaniami elektrostatycznymi zapewnia długotrwałą niezawodność i ogranicza przedwczesne awarie.

Konserwacja

Regularna konserwacja zapewnia sprawne działanie sprzętu i zapobiega usterkom. Codziennie czyść podajniki, dysze i taśmy przenośnikowe, aby uniknąć gromadzenia się zanieczyszczeń. Co tydzień smaruj ruchome części i kalibruj ustawienia maszyny. Co miesiąc dokładnie czyść systemy wizyjne i przeprowadzaj testy dokładności.

| Frequency | Key Tasks |

| ——— | ——————————————————————————————————————————————————————————————————————— |

| Daily | Wyczyść podajniki, dysze, sprawdź przenośniki i zweryfikuj system wizyjny. |

| Weekly | Lubricate parts, inspect for wear, calibrate settings |

| Monthly | Deep clean, performance tests, review maintenance logs |

Konserwacja predykcyjna a regularne kontrole pomagają wcześnie wykrywać problemy, skracać przestoje i utrzymywać wysoką wydajność. Kiedy zaangażuj swój zespół w rutynowe czynności konserwacyjne, poprawiasz czas sprawności i zmniejszasz wskaźniki defektów w całej linii SMT.

Kontrola i usuwanie usterek

Kontrola wzrokowa

Polegasz na ręczna kontrola wzrokowa (MVI) jako niezbędny pierwszy krok w kontroli jakości. Wykwalifikowani technicy używają narzędzi powiększających oraz oświetlenie kątowe, aby wykryć wady powierzchniowe, takie jak zimne połączenia lutowane, mostki lutownicze i źle wyrównane elementy. Odpowiednie oświetlenie pozwala wykryć subtelne problemy, które mogą zostać przeoczone przez maszyny. Kontrola ręczna sprawdza się najlepiej jako kontrola końcowa, pozwalająca wykryć drobne wady po zakończeniu pracy systemów automatycznych. Jednak sama ta metoda nie pozwala wykryć ukrytych lub wewnętrznych wad.

Wskazówka: Połącz kontrolę wzrokową z automatycznymi systemami, aby uzyskać jak najdokładniejsze wykrywanie wad.

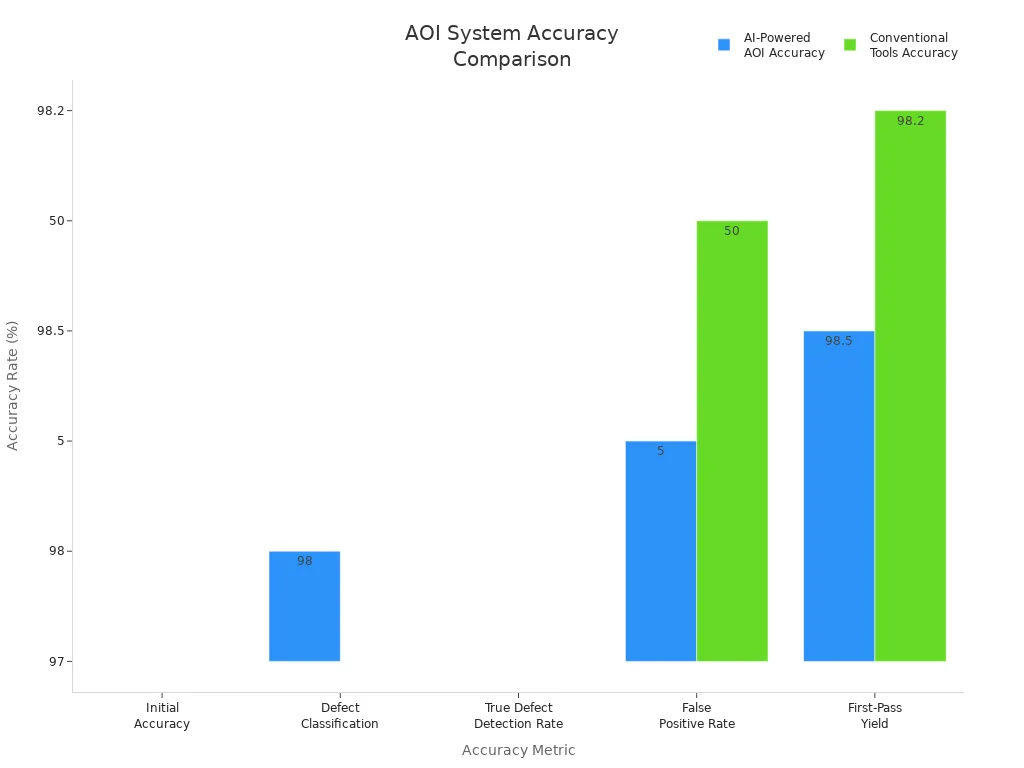

AOI

Automatyczna kontrola optyczna (AOI) wykorzystuje kamery o wysokiej rozdzielczości i zaawansowane przetwarzanie obrazu do szybkiego skanowania zespołów. AOI doskonale sprawdza się w wykrywaniu brakujących elementów, wad lutowania i niewspółosiowości. Nowoczesne systemy AOI osiągają wskaźniki wykrywalności wad powyżej 95%, zapewniając, że tylko deski wysokiej jakości przechodzą dalej. AOI oparte na sztucznej inteligencji dodatkowo zwiększa dokładność, zmniejszając liczbę fałszywych alarmów i poprawiając wydajność pierwszego przejścia.

| Metric | Dokładność AOI oparta na sztucznej inteligencji | Conventional Tools Accuracy |

| ————————– | ———————————————————————————————————————– | ————————— |

| Initial Accuracy | 97% | N/A |

| Defect Classification | 97–99% | Lower (unspecified) |

| True Defect Detection Rate | >97% | Lower |

| False Positive Rate | 4–6% | ~50% |

| First-Pass Yield | ~98.5% | ~98.2% |

Korzystasz z szybkości i spójności AOI, ale pamiętaj, że nie widzi ona pod komponentami.

Rentgen

Kontrola rentgenowska (AXI) umożliwia nieinwazyjny wgląd do wnętrza zespołów. Można wykryć ukryte wady połączeń lutowanych pod BGA, QFN i wielowarstwowymi płytkami PCB — problemów, których nie można wykryć za pomocą AOI i kontroli wizualnej. AXI wykrywa puste przestrzenie w lutowaniu, pęknięcia i brakujące kulki lutownicze, które mają kluczowe znaczenie dla produktów o wysokiej niezawodności w lotnictwie lub medycynie. Chociaż kontrola rentgenowska trwa dłużej i jest droższa, gwarantuje wykrycie wewnętrznych wad, zanim spowodują one awarie.

- AXI kontroluje ukryte połączenia i warstwy wewnętrzne.

- AOI szybko sprawdza wady powierzchniowe.

- Połączenie obu metod zapewnia najlepszy zasięg.

Analiza przyczyn źródłowych

W przypadku wykrycia wad należy zidentyfikować ich przyczyny źródłowe, aby zapobiec ich ponownemu wystąpieniu. Większość wad SMT wynika z częste odmiany takie jak zmiany profilu lutowania, zmiany temperatury otoczenia lub niejednolitość materiałów. Czasami szczególne przyczyny, takie jak awarie sprzętu lub błędy operatorów, powodują wyjątkowe problemy. Typowe przyczyny można rozwiązać poprzez optymalizację procesów i utrzymywanie ścisłej kontroli. W przypadku szczególnych przyczyn należy podjąć działania naprawcze, takie jak ponowna kalibracja maszyn lub ponowne przeszkolenie personelu.

- Użycie wysoka precyzja umiejscowienia i regularna kalibracja w celu zmniejszenia niewspółosiowości.

- Monitoruj nakładanie pasty lutowniczej i profile ponownego topienia, aby zapobiec tworzeniu się mostków i zimnych połączeń.

- Standaryzuj komponenty i sprawdzaj dostarczane materiały pod kątem spójności.

Uwaga: Skuteczne rozwiązywanie problemów łączy dane z kontroli z analizą procesów, pomagając poprawić jakość i ograniczyć kosztowne przeróbki.

Czyste zespoły SMT osiąga się, koncentrując się na kontroli procesu, szkoleniu personelu i dokładności. kontrola.

- Korzystaj z zintegrowanych systemów i wielopoziomowe bramki kontrolne, które pozwalają wcześnie wykrywać wady i zwiększyć wydajność przy pierwszym przejściu.

- Stosuj najlepsze praktyki, takie jak precyzyjne umiejscowienie, zoptymalizowana pasta lutownicza i zautomatyzowane piece do lutowania rozpływowego dla długotrwałej niezawodności.

Konsekwentny przegląd procesów i przestrzeganie standardów branżowych pomagają utrzymać jakość i ograniczyć kosztowne awarie.

FAQ

Jaka jest najczęstsza przyczyna wad SMT?

Często główną przyczyną są błędy w drukowaniu pasty lutowniczej. Błędy te prowadzą do powstawania mostków lutowniczych, otwartych połączeń i niewspółosiowości.

Wskazówka: Przed rozpoczęciem produkcji należy zawsze sprawdzić wyrównanie szablonu i ilość pasty.

Jak utrzymać czystość montażu SMT?

Należy stosować protokoły dotyczące pomieszczeń czystych, nosić odzież zabezpieczającą przed wyładowaniami elektrostatycznymi (ESD) oraz regularnie czyścić powierzchnie. Elementy należy przechowywać w szczelnie zamkniętych pojemnikach.

- Codzienne czyszczenie stanowisk pracy

- Użyj systemów filtracji powietrza

- Sprawdź, czy nie ma kurzu i pozostałości

Dlaczego kalibracja sprzętu ma znaczenie w SMT?

Kalibracja zapewnia dokładne umiejscowienie i spójne lutowanie. Nieskalibrowane maszyny powodują niewspółosiowość, słabe połączenia lutowane i wyższy wskaźnik wad.

| Task | Frequency |

| ————— | ——— |

| Pick-and-place | Weekly |

| Stencil printer | Monthly |

| Reflow oven | Monthly |

Jak zapobiegać uszkodzeniom spowodowanym wyładowaniami elektrostatycznymi podczas montażu?

Należy uziemić się za pomocą opasek na nadgarstki i używać mat ESD. Części należy przechowywać w workach chroniących przed wyładowaniami elektrostatycznymi.

Uwaga: Regularnie testuj swoje systemy ochrony przed wyładowaniami elektrostatycznymi, aby zapewnić ich niezawodność.