O equipamento de soldadura por onda enfrenta frequentemente desafios, incluindo contaminação, formação de bolas de solda e temperaturas instáveis. Uma ação rápida e uma manutenção regular ajudam-no a evitar defeitos dispendiosos e a manter a sua linha de produção eficiente. Os problemas mais comuns e as suas causas são apresentados na tabela abaixo:

|

Descrição da questão |

Causas |

|---|---|

|

Velocidade demasiado rápida da correia transportadora; baixa temperatura de pré-aquecimento da placa de circuito impresso |

|

|

Temperatura de pré-aquecimento elevada; orifício do cartucho grande; metalização deficiente |

|

|

Humedecimento deficiente |

Baixa temperatura de soldadura; fraca atividade do fluxo; velocidade rápida do transportador |

A limpeza, calibração e inspeção regulares fazem uma grande diferença nos seus resultados.

Principais conclusões

-

A manutenção regular é crucial. Limpar os recipientes de solda, calibrar os sensores e inspecionar o equipamento para evitar defeitos e garantir o bom funcionamento.

-

O controlo da temperatura é essencial. Utilizar ferramentas de perfil térmico para monitorizar e ajustar as temperaturas para obter resultados de soldadura óptimos.

-

Resolver precocemente os problemas de crista. Rodar os produtos durante a soldadura e manter as temperaturas adequadas do cadinho de solda para evitar ligações fracas.

-

Prevenir a contaminação através da limpeza regular do equipamento. Monitorizar a composição da solda e utilizar métodos de limpeza adequados para manter a qualidade.

-

Formar o pessoal sobre os procedimentos de manutenção. Uma formação adequada ajuda a evitar danos no equipamento e garante uma qualidade de produção consistente.

Problemas com o equipamento de soldadura por onda

Instabilidade de temperatura

Instabilidade da temperatura interrompe frequentemente o processo de soldadura e conduz a uma má qualidade das juntas. Poderá notar uma soldadura irregular ou ligações fracas quando a temperatura flutua. As principais causas e métodos de resolução de problemas são apresentados na secção quadro abaixo:

|

Causa da instabilidade da temperatura |

Método de resolução de problemas |

|---|---|

|

O ventilador não está ligado |

Ligar o ventilador da máquina de soldadura por fluxo |

|

O termopar não está ligado à terra |

Ligar à terra o fio blindado do termopar |

|

Problemas com o módulo de medição da temperatura |

Substituir o módulo de medição da temperatura |

Para manter o seu equipamento de soldadura por onda a funcionar sem problemas, deve:

-

Utilização ferramentas de perfilagem térmica para medir a temperatura na sua placa de circuito impresso durante a soldadura. Estas ferramentas ajudam-no a ajustar as temperaturas de pré-aquecimento e de onda de soldadura para obter os melhores resultados.

-

Faça a manutenção do seu equipamento regularmente. Limpe o cadinho de solda, reponha o fluxo e calibre os sensores de temperatura para evitar desvios de temperatura.

-

Testar com placas fictícias antes da produção total. Inspecionar as juntas de soldadura e ajustar as definições com base nos resultados.

-

Ajuste a velocidade do transportador para controlar o tempo de exposição. O objetivo é obter um tempo de contacto de 2 a 4 segundos.

-

Documente e normalize as suas definições de temperatura. Esta prática ajuda-o a manter a consistência e a reduzir os defeitos.

Sugestão: O controlo consistente da temperatura evita muitos defeitos de soldadura comuns e melhora a qualidade geral da produção.

Problemas de crista

Os problemas de crista podem causar juntas incompletas, preenchimento inconsistente de orifícios e contaminação das juntas. Também se podem observar almofadas levantadas ou humedecimento insuficiente, que enfraquecem as ligações eléctricas e aumentam o risco de falha. A tabela abaixo lista os problemas típicos de crista e as suas descrições:

|

Problema da crista |

Descrição |

|---|---|

|

Juntas incompletas |

Fraca relação furo/chumbo, ângulos de transporte acentuados, temperatura de onda excessiva, contaminação nos bordos das almofadas |

|

Preenchimento inconsistente de orifícios |

Normalmente, trata-se de um problema de fluxo ou de aquecimento, não relacionado com a placa impressa em si |

|

Contaminação das articulações |

A alta temperatura amolece o revestimento dos componentes, contaminando a superfície da placa |

|

Almofadas levantadas |

Ocorre em placas de uma face devido ao manuseamento após a soldadura |

|

Humedecimento insuficiente |

Não aplicação de calor no pino e na almofada, não há tempo suficiente para a solda fluir |

Os problemas de crista podem ser resolvidos da seguinte forma

-

Rodar o produto para atravessar a onda em ângulo, o que reduz a formação de pontes.

-

Otimizar o processo ajustando o fluxo, os comprimentos de chumbo e mantendo o cadinho de solda limpo e à temperatura correta.

-

Utilizar ferramentas de remoção de pontes com facas de ar para gerir as pontes.

-

Definir a onda num ângulo de 7 graus e assegurar uma saída adequada da placa de circuito impresso para uma drenagem óptima da solda.

-

Garantir a temperatura do cadinho de solda é de, pelo menos, 250°C para a solda com chumbo e 275°C para as ligas sem chumbo.

-

Inertização do cadinho de solda para reduzir a oxidação e melhorar o fluxo de solda.

-

Experimentação de vibrações para quebrar a tensão superficial da solda.

Nota: A resolução atempada dos problemas de crista ajuda a evitar ligações fracas e retrabalhos dispendiosos.

Falhas de pulverização

As falhas de pulverização nos equipamentos de soldadura por onda resultam frequentemente de uma manutenção deficiente. Pode verificar-se uma aplicação irregular do fluxo, o que conduz a defeitos de soldadura. Para evitar falhas de pulverização, siga estes passos práticas de manutenção:

-

Manutenção diária:

-

Remover os resíduos do cadinho de solda e recolher a escória de solda.

-

Limpar o vidro de proteção e as garras da corrente.

-

Limpar o filtro do exaustor de pulverização.

-

-

Manutenção semanal:

-

Componentes de soldadura por onda limpa e sensores de PCB.

-

Substituir o óleo lubrificante sujo nos rolamentos da bomba.

-

Limpar os tubos de escape e a caixa da máquina.

-

-

Manutenção mensal:

-

Limpar as calhas de deslizamento e aplicar óleo lubrificante novo.

-

Limpar as ventoinhas e grelhas de arrefecimento.

-

Inspecionar os anéis de borracha de vedação do bocal de fluxo.

-

Desmontar e limpar as bombas de soldadura por onda.

-

-

Manutenção trimestral:

-

Mergulhe a corrente de transmissão num produto de limpeza e volte a aplicar o lubrificante.

-

Sugestão: A limpeza e a lubrificação regulares mantêm o sistema de pulverização a funcionar de forma fiável e reduzem o risco de defeitos.

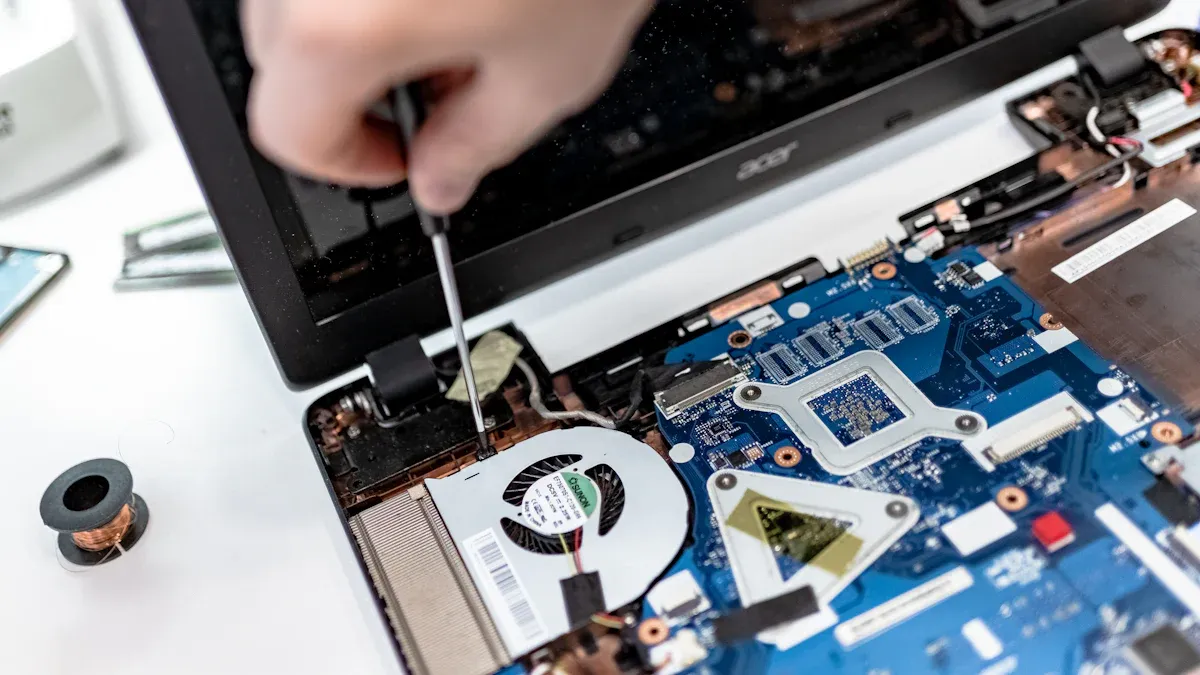

Avarias nos transportadores

O mau funcionamento do transportador pode parar a sua produção e causar uma soldadura irregular. Poderá notar que as placas se movem muito rápida ou lentamente, levando a juntas de soldadura deficientes. As causas mais comuns incluem carris desalinhados, correntes gastas ou motores avariados. Deverá:

-

Inspecionar o alinhamento das calhas do transportador e ajustá-lo conforme necessário.

-

Verifique as correntes e lubrifique-as regularmente para evitar o desgaste.

-

Monitorizar o desempenho do motor e substituir prontamente as unidades defeituosas.

-

Testar a velocidade do transportador com placas fictícias para garantir um tempo de contacto adequado com a onda de solda.

Lembrete: Um sistema de transporte com boa manutenção assegura um movimento suave das placas e resultados de soldadura consistentes.

Defeitos de soldadura

Os defeitos de soldadura podem perturbar a sua produção e diminuir a fiabilidade das suas montagens. É necessário reconhecer os problemas mais comuns e saber como evitá-los. Abaixo, encontrará explicações detalhadas e soluções práticas para cada defeito.

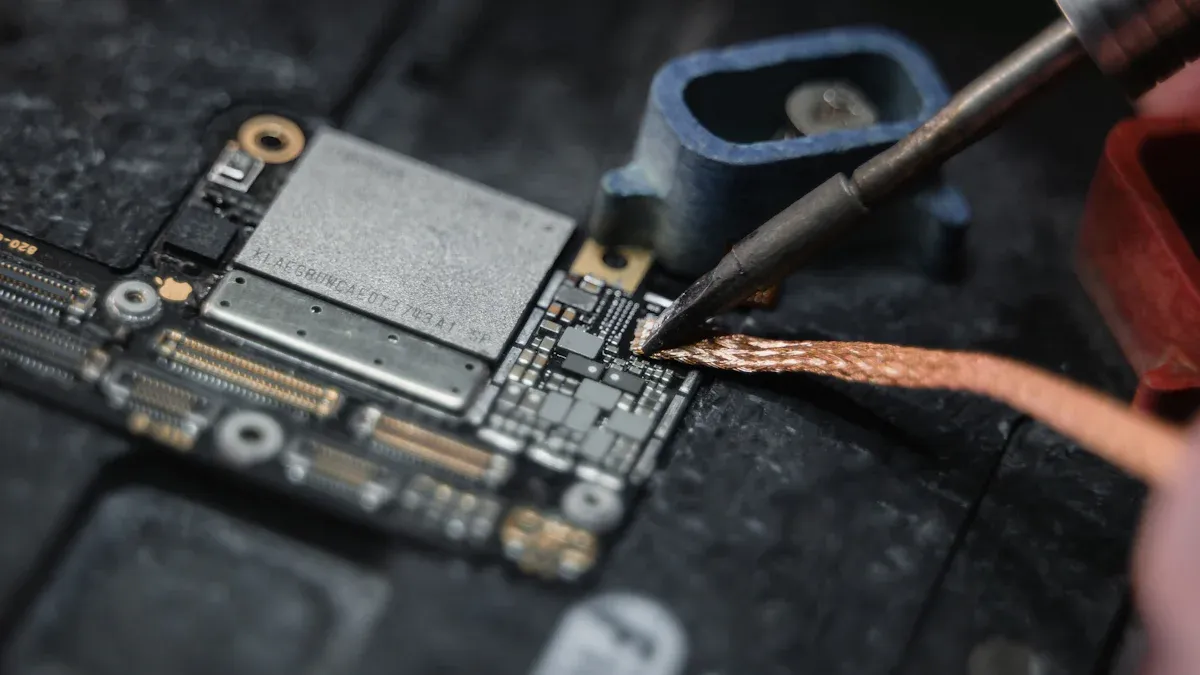

Esferas de solda

A formação de bolas de solda ocorre quando pequenas bolas de solda se formam no seu PCB depois de passar pelo equipamento de soldadura por onda. Este defeito ocorre frequentemente quando a temperatura de soldadura é demasiado elevada ou quando o fluxo contém componentes que aumentam o fluxo de solda. As impurezas ou óxidos na superfície da placa de circuito impresso também contribuem para a formação de bolas de solda.

-

Temperatura de soldadura excessiva faz com que a solda derreta e escorra demasiado.

-

Certos ingredientes do fluxo aumentam o fluxo de solda, levando à formação de bolas.

-

As superfícies de PCB sujas ou oxidadas reagem com a solda e criam bolas.

É possível reduzir a formação de esferas de solda através de ajustes no processo:

|

Ajustamento do processo |

Descrição |

|---|---|

|

Limpar as superfícies de soldadura para ajudar a solda a unir-se suavemente. |

|

|

Controlo da temperatura |

Reduzir a temperatura da ponta de soldadura para evitar a formação de camadas de óxido. |

|

Regulação da velocidade de alimentação |

Diminuir a velocidade de alimentação do fio de solda para uma melhor ativação do fluxo. |

|

Utilização de fluxo ativo |

Utilizar um fluxo mais ativo para evitar camadas de óxido durante a soldadura. |

|

Formação |

Formar os técnicos para compreender as variáveis de soldadura e reduzir os defeitos. |

Sugestão: Inspeccione sempre as suas placas de circuito impresso para verificar a limpeza da superfície antes de soldar. Placas limpas ajudam a evitar a formação de bolas de solda.

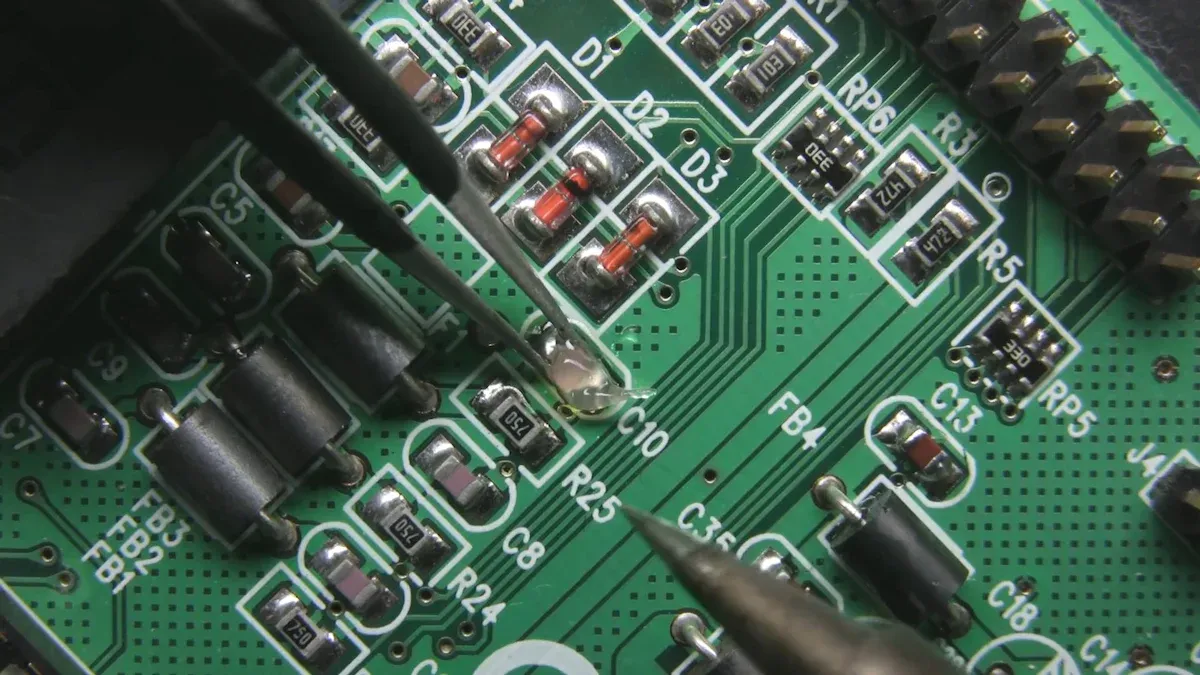

Pontes de chumbo

A ponte de fios cria ligações indesejadas entre fios adjacentes, o que pode causar curto-circuitos e falhas. Pode deparar-se com este problema se o temperatura do cadinho de solda é demasiado baixo, tornando a solda espessa e pegajosa. O tipo e a quantidade de fluxo também desempenham um papel importante. A má conceção dos componentes, como o espaçamento apertado entre as almofadas ou os cabos longos, aumenta o risco.

-

A temperatura do cadinho de solda afecta a viscosidade da solda e a formação de pontes.

-

O tipo e a quantidade de fluxo determinam a capacidade de separação da solda.

-

O mau espaçamento das almofadas e o comprimento dos cabos tornam mais provável a formação de pontes.

Para evitar a formação de pontes de chumbo, deve:

-

Utilizar fluxos com níveis de atividade mais elevados.

-

Certifique-se de que é carregado fluxo suficiente para que não se esgote antes de a prancha sair da onda.

-

Monitorizar a temperatura de pré-aquecimento, o tempo de contacto e a temperatura do cadinho de solda.

-

Ajustar os tipos de fluxo e otimizar as temperaturas do cadinho de solda.

-

Melhorar a conceção da placa de circuito impresso com um melhor espaçamento e barragens de solda.

-

Aperfeiçoar os parâmetros de refusão para controlar a exposição térmica.

Nota: O fluxo correto reduz a tensão superficial e ajuda a separar a solda de forma limpa quando a placa sai da onda.

White Haze

A névoa branca aparece como um resíduo turvo no seu PCB após a soldadura. Este defeito resulta frequentemente de resíduos deixados pelo processo de soldadura, especialmente quando as temperaturas de pré-aquecimento não são definidas corretamente. A colofónia no fluxo, os elevados caudais de fluxo e as substâncias desnaturadas das reacções do fluxo também contribuem para isso.

|

Causa da White Haze |

Parâmetro de processo relacionado |

|---|---|

|

Resíduos do processo de soldadura |

Temperaturas de pré-aquecimento inadequadas |

|

Colofónia em fluxo |

Caudais de fluxo elevados |

|

Substâncias desnaturadas da reação |

Tempo insuficiente para comer a lata |

|

Sais inorgânicos metálicos |

Vários problemas de composição do fluxo |

É possível eliminar a névoa branca:

-

Limpar os PCB logo após a soldadura, antes que os resíduos endureçam.

-

Utilizar a quantidade correta de fluxo e escolher tipos mais fáceis de limpar.

-

Adequação das soluções de limpeza ao tipo de resíduo.

-

Aumentar a temperatura e a agitação do produto de limpeza para obter melhores resultados.

Sugestão: Quanto mais tempo os resíduos de fluxo permanecerem no PCB, mais difícil será a sua remoção. Limpe imediatamente para obter melhores resultados.

Solda insuficiente

Uma quantidade insuficiente de solda leva a juntas fracas e a ligações pouco fiáveis. Este defeito pode ocorrer se o pré-aquecimento for inadequado, se a altura da onda de solda for demasiado baixa ou se a solda e os cabos estiverem contaminados. O fluxo incorreto também provoca um fluxo de solda irregular e uma cobertura deficiente.

|

Causa |

Efeito na integridade das articulações |

|---|---|

|

Juntas incompletas devido a uma humidificação deficiente da solda. |

|

|

Baixa altura da onda de solda |

Os fios podem não entrar totalmente em contacto, especialmente em componentes grandes. |

|

Solda/Cabeças contaminadas |

Juntas fracas devido a uma fraca aderência. |

|

Fluxagem incorrecta |

Fluxo de solda irregular e cobertura insuficiente. |

Pode resolver a questão da soldadura insuficiente:

|

Descrição |

|

|---|---|

|

Inspeção de entrada |

Inspecionar e testar os componentes para evitar a contaminação. |

|

Alívio térmico |

Adicionar alívio térmico a grandes planos de cobre para um melhor fluxo de solda. |

|

Otimização do fluxo |

Utilizar ferramentas para garantir uma aplicação e penetração corretas do fluxo. |

|

Controlos de processos |

Controlar a temperatura do cadinho de solda, o pré-aquecimento, o tempo de permanência e o paralelismo. |

Lembrete: Verificar sempre a altura da onda de solda e a cobertura do fluxo antes de iniciar a produção.

Gases aprisionados

Os gases presos causam vazios nas juntas de solda, que enfraquecem as ligações e reduzem a fiabilidade. Este problema pode ocorrer quando a pasta de solda liberta gases durante a ativação e a evaporação. Um perfil de refluxo inadequado e superfícies contaminadas também retêm gases.

-

A libertação de gases da pasta de solda liberta gases que ficam presos, especialmente em montagens BGA.

-

Perfis de temperatura deficientes retêm gases ou provocam uma fusão desigual.

-

As superfícies contaminadas de PCB e componentes interferem com a humidade da solda e retêm a humidade.

Para minimizar os gases retidos, deve:

-

Cozer os PCB antes de os soldar para remover a humidade.

-

Limpar bem as superfícies para evitar a contaminação.

-

Otimizar os perfis de temperatura para uma fusão homogénea da solda e fuga de gás.

Sugestão: Os vazios de gases presos podem ser difíceis de detetar visualmente. Utilize a inspeção por raios X para montagens críticas.

Soluções para defeitos

É possível resolver muitos defeitos comuns em equipamentos de soldadura por onda compreendendo as suas causas e aplicando soluções específicas.

|

Problema |

Causas |

Soluções |

|---|---|---|

|

Soldadura insuficiente |

Alta temperatura de estanho, cabos PTH longos, almofada de solda incomparável, almofadas próximas |

Ajustar o pote de solda, encurtar os pinos do fio, alterar o desenho da almofada e adicionar máscara de solda |

|

Soldadura excessiva |

Baixa temperatura de soldadura, pré-aquecimento insuficiente e baixo rácio de fluxo |

Aumentar a temperatura do estanho, ajustar o pré-aquecimento, ajustar a relação de fluxo, ajustar o ângulo da placa de circuito impresso |

|

Pontas de solda |

Componente PTH grande, cabos longos, pré-aquecimento insuficiente, velocidade rápida |

Aumentar o pré-aquecimento, cortar o comprimento do cabo, aumentar a temperatura do ião de solda |

|

Furos |

Humidade no PCB, cabos contaminados e bloqueio de ar nos orifícios |

Cozer a placa de circuito impresso antes de a soldar, evitar tocar na superfície da placa de circuito impresso, alterar o método de moldagem |

As verificações e ajustes regulares do processo ajudam-no a manter juntas de solda de alta qualidade e a reduzir os defeitos.

Encontrará muitos tipos de defeitos de soldadura, tais como juntas com falta de solda, salpicos de solda, orifícios de pinos, juntas frias, juntas sobreaquecidas, componentes com pedras de túmulo e juntas com humidade insuficiente. Ao monitorizar o seu processo e manter o seu equipamento de soldadura por onda, pode minimizar estes problemas e melhorar a fiabilidade do produto.

Contaminação

Causas

O equipamento de soldadura por onda está sujeito a contaminação proveniente de muitas fontes. A contaminação pode diminuir a qualidade da junta de solda e causar defeitos nas suas placas acabadas. Estudos da indústria mostram que vários metais se acumulam frequentemente no banho de solda e nas superfícies da máquina. Deve estar atento a estes tipos comuns:

-

O cobre dissolve-se nos acabamentos de superfície das placas de circuitos, especialmente quando se utilizam processos HASL.

-

O chumbo pode lixiviar-se dos acabamentos das placas de estanho-chumbo para os banhos de solda sem chumbo. Isto pode elevar os níveis de chumbo acima dos limites RoHS.

-

O ferro provém de peças de máquinas que tocam na solda. O ferro pode formar compostos intermetálicos, que tornam as juntas frágeis.

-

O ouro acumula-se na solda a partir de acabamentos ENIG ou de ouro duro em placas e componentes.

-

O níquel dissolve-se dos cabos dos componentes e aumenta o teor de níquel no banho de solda.

A contaminação acontece frequentemente quando utiliza placas de ligas mistas, utiliza peças de máquinas antigas ou não efectua uma limpeza regular. Se ignorar estes riscos, poderá ver juntas de soldadura baças, humedecimento deficiente ou mesmo falhas eléctricas.

Sugestão: Verifique regularmente se há acumulação de metal no seu banho de solda. A deteção precoce ajuda-o a evitar reparações dispendiosas e falhas de produtos.

Soluções

É possível controlar a contaminação utilizando métodos de limpeza comprovados e implementando práticas de manutenção inteligentes. Limpeza de equipamento de soldadura por ondaO sistema de limpeza de materiais, incluindo transportadores e paletes, remove resíduos e acumulações de metal. Deve escolher produtos de limpeza que correspondam ao tipo de contaminação que encontrar.

-

Os produtos de limpeza Eco-Oven são eficazes e oferecem uma alternativa mais segura ao IPA para a limpeza de peças de máquinas.

-

As formulações aquosas, como o álcool aquoso pulverizável com solvente, removem das superfícies os fluxos à base de resina e com poucos resíduos.

-

Limpe regularmente os recipientes de solda, as bombas de onda e os bicos. Isto mantém os níveis de metal baixos e evita a contaminação cruzada.

-

Inspecionar e substituir os elementos desgastados da máquina para impedir a entrada de ferro e outros metais no banho de solda.

-

Teste frequentemente a composição do banho de solda. Ajuste o seu processo se detetar níveis elevados de cobre, chumbo, ouro ou níquel.

Protege a qualidade da sua produção quando mantém o seu equipamento limpo e monitoriza a contaminação. Uma limpeza e testes consistentes ajudam-no a evitar defeitos e a cumprir as normas da indústria.

Lembrete: Um equipamento limpo conduz a melhores juntas de soldadura e a menos falhas. Torne o controlo da contaminação parte da sua rotina diária.

Manutenção

Manutenção de equipamento de soldadura por onda

Para manter o seu equipamento de soldadura por onda a funcionar corretamente, deve seguir uma forte rotina de manutenção. Deve definir um calendário que abranja as tarefas diárias, semanais e mensais. A manutenção preditiva utiliza dados de sensores para detetar o desgaste precoce e evitar avarias. A limpeza regular remove resíduos de fluxo e escórias de solda, o que ajuda a manter o estado da máquina. É necessário monitorizar a composição da solda e substituir a solda contaminada para garantir juntas de alta qualidade. A verificação do sistema de pulverização de fluxo mantém os defeitos de soldadura afastados. A cobertura de nitrogénio ajuda a evitar a formação de óxido e reduz a escória. A formação do seu pessoal em procedimentos de manutenção adequados protege o seu equipamento de danos acidentais.

|

Rotina de manutenção |

Descrição |

|---|---|

|

Manutenção Preditiva |

Utiliza dados de sensores para detetar desgaste precoce e evitar tempos de paragem. |

|

Limpeza regular |

Programar a limpeza com base no volume de produção para manter as máquinas em ótimo estado. |

|

Monitorizar a composição da solda |

Testar regularmente a solda e substituí-la se estiver contaminada. |

|

Verificar Sistema de pulverização de fluxo |

Limpar o sistema de fluxo para evitar defeitos de soldadura. |

|

Evitar a formação de óxidos |

Utilizar uma cobertura de azoto para reduzir a oxidação e as impurezas. |

|

Formar o pessoal |

Ensinar aos operadores os passos de manutenção corretos para evitar danos no equipamento. |

Sugestão: Alinhe os sistemas de transporte e verifique frequentemente a integridade da onda de solda. Estes passos ajudam-no a evitar tempos de inatividade e a prolongar a vida útil do seu equipamento.

Dicas preventivas

Pode prolongar a vida útil do seu equipamento de soldadura por onda seguindo dicas preventivas simples. Inspeccione as cablagens, os conectores e as placas de circuitos para detetar ligações soltas e fios danificados antes que causem problemas. Analise os dados de produção para detetar tendências como defeitos frequentes ou tempo de inatividade. Crie um calendário de manutenção detalhado e atribua tarefas a pessoal com formação. Mantenha a sua área de trabalho limpa, controle a temperatura e a humidade e evite sobrecarregar a máquina. Utilize ligas de solda de primeira qualidade para reduzir a escória e a contaminação. Selecione fluxos compatíveis com a sua aplicação e monitorize regularmente as definições da máquina. Documente todas as actividades de manutenção para acompanhar problemas recorrentes e planear trabalhos futuros. Utilizar sempre peças de substituição genuínas para garantir a fiabilidade.

|

Sugestão de manutenção |

Descrição |

|---|---|

|

Inspecionar a cablagem e os conectores |

Apertar as ligações e substituir os fios danificados para evitar avarias. |

|

Analisar os dados de produção |

Detetar tendências que sinalizam problemas na máquina. |

|

Criar um calendário de manutenção |

Atribuir tarefas diárias, semanais e mensais ao pessoal formado. |

|

Formação adequada dos técnicos |

Certifique-se de que os técnicos conhecem a máquina e os problemas mais comuns. |

|

Manter um ambiente limpo |

Controlar a temperatura e a humidade para proteger os componentes electrónicos. |

|

Evitar a sobrecarga |

Seguir as diretrizes relativas ao tamanho e peso do PCB. |

|

Utilizar ligas de solda de primeira qualidade |

Reduzir as impurezas e a contaminação. |

|

Selecionar fluxos compatíveis |

Escolha o melhor fluxo para as suas necessidades. |

|

Monitorizar as definições da máquina |

Verifique frequentemente as definições para obter o melhor desempenho. |

|

Atualização de documentos |

Acompanhar os problemas e planear o trabalho futuro. |

|

Utilizar peças de substituição genuínas |

Garantir a fiabilidade e a compatibilidade. |

🛠️ Os cuidados preventivos regulares mantêm o seu equipamento fiável e a sua linha de produção eficiente.

Melhora a qualidade da produção e Reduzir o tempo de inatividade ao fazer a manutenção regular do equipamento de soldadura por onda. As soluções proactivas, como o controlo do processo e a melhoria contínua, ajudam-no a obter juntas de soldadura sem falhas e a evitar retoques dispendiosos. Os especialistas da indústria recomendam estas dicas práticas para uma operação eficiente:

-

Ligar o aquecedor do cadinho de solda e verificar o interrutor do temporizador.

-

Inspecionar a ventilação e verificar os indicadores de temperatura.

-

Remover a escória de solda e adicionar agentes anti-oxidantes.

-

Ajustar os ângulos do transportador e monitorizar a densidade do fluxo.

Limpeza, calibração e inspeção de rotina manter o seu equipamento fiável e o seu fluxo de trabalho sem problemas.

FAQ

O que causa a instabilidade da temperatura no equipamento de soldadura por onda?

Instabilidade da temperatura acontece frequentemente quando a ventoinha está desligada, o termopar não está ligado à terra ou o módulo de temperatura falha. Deve verificar primeiro estas peças. Utilize ferramentas de perfil térmico para monitorizar e ajustar as definições de temperatura.

Com que frequência se deve limpar o cadinho de solda e as bombas de ondas?

Deve limpar o cadinho de solda e as bombas de ondas pelo menos uma vez por mês. A limpeza regular remove a escória e a acumulação de metal. Esta prática ajuda-o a manter a qualidade da solda e a evitar a contaminação.

Porque é que se formam bolas de solda na placa de circuito impresso?

As bolas de solda formam-se normalmente devido a temperaturas de soldadura elevadas, superfícies de PCB sujas ou utilização incorrecta de fluxo. É possível evitar este defeito baixando a temperatura, limpando a placa e utilizando o fluxo correto.

Dica: Inspeccione e limpe sempre a sua placa de circuito impresso antes de soldar para reduzir a formação de bolas de solda.

Qual é a melhor forma de evitar avarias nos transportadores?

Deve inspecionar o alinhamento das calhas do transportador, lubrificar as correntes e verificar o desempenho do motor. Teste a velocidade do transportador com placas fictícias. Estes passos ajudam-no a evitar soldaduras irregulares e atrasos na produção.

|

Etapa de manutenção |

Benefício |

|---|---|

|

Alinhamento dos carris |

Movimento suave da prancha |

|

Lubrificação da corrente |

Evita o desgaste |

|

Verificações do motor |

Funcionamento fiável |