Пайка оплавлением по технологии поверхностного монтажа (SMT) и пайка волной отличаются по нескольким важным аспектам. При пайке SMT используется печь для пайки с несколькими температурными зонами, а паяльная паста наносится для монтажа компонентов непосредственно на поверхность печатной платы. Пайка волной основана на использовании волны расплавленного припоя для крепления компонентов со сквозными отверстиями. Выбор между этими методами влияет на совместимость компонентов, скорость производства, стоимость и качество сборки.

|

Аспект |

Пайка оплавлением SMT |

Пайка волной |

|---|---|---|

|

Приложение |

SMT-компоненты на сложных печатных платах высокой плотности |

Компоненты со сквозными отверстиями на более простых печатных платах |

|

Оборудование |

Печь для растапливания с несколькими зонами |

Машина для пайки волной с расплавленным припоем |

|

Скорость производства |

Более медленный, точный процесс |

Быстрее, подходит для крупносерийного производства |

|

Стоимость |

Более высокая первоначальная стоимость оборудования |

Более низкая стоимость при больших объемах |

|

Качество |

Проще в управлении, надежнее для высококачественной сборки |

Более прочные соединения, но сложный контроль окружающей среды |

Выбор правильного метода пайки обеспечивает лучшую совместимость, эффективное производство и оптимальное качество для каждого проекта по сборке печатных плат.

Основные выводы

-

Пайка пайкой SMT лучше всего подходит для компонентов поверхностного монтажа на сложных печатных платах высокой плотности, а пайка волной - для компонентов со сквозными отверстиями на более простых платах.

-

Пайка оплавлением Используется контролируемый нагрев в печах для точного расплавления паяльной пасты, что обеспечивает поддержку маленьких, хрупких деталей и двусторонних плат.

-

Волновая пайка Пропускает печатные платы над волной расплавленного припоя, быстро создавая прочные соединения для больших объемов сборок со сквозными отверстиями.

-

Пайка оплавлением обеспечивает более высокую точность и меньшее количество дефектов, но требует дорогостоящего оборудования и тщательного контроля процесса.

-

Волновая пайка быстрее и экономичнее для массового производства, но она связана с большим потреблением энергии, экологическими проблемами и меньшей гибкостью.

-

Выбор подходящего метода зависит от типа компонентов, сложности платы, объема производства, стоимости и экологических норм.

-

Многие производители комбинируют оба метода для работы с платами смешанных технологий, используя пайку для SMT-деталей и пайку волной для компонентов со сквозными отверстиями.

-

Правильный контроль процесса, подбор оборудования и понимание сильных сторон каждого метода помогают обеспечить высокое качество и надежность сборки печатных плат.

Методы пайки

Современное производство электроники опирается на два основных метода пайки: SMT-пайка оплавлением и пайка волной. Каждый метод использует различные технологические процессы и обслуживает определенные типы компонентов. Понимание этих различий помогает инженерам и производителям выбрать оптимальный подход для сборки печатных плат (ПП).

Пайка оплавлением SMT

Определение

Пайка пайкой SMT это процесс, при котором компоненты поверхностного монтажа крепятся к поверхности печатной платы. Процесс начинается с нанесения паяльная пастаПаста, содержащая смесь флюса и порошкообразного металлического сплава, наносится на площадки печатной платы с помощью трафарета. Затем автоматизированные машины для подбора и установки размещают компоненты на покрытых пастой площадках. Плата проходит через печь для пайки, где контролируемые зоны нагрева расплавляют паяльную пасту, создавая прочные электрические и механические соединения. Затем плата остывает, и паяные соединения затвердевают.

При пайке SMT используется точный контроль температуры и автоматизация, что делает ее идеальной для высокая плотность и сложные узлы печатных плат.

Приложения

Производители используют пайку SMT для изготовления широкого спектра электронных изделий, особенно тех, которые требуют миниатюрных или плотно упакованных компонентов. Этот метод поддерживает такие современные упаковки, как Ball Grid Array (BGA), Chip Scale Package (CSP), и очень маленькие детали, такие как резисторы и конденсаторы 01005. Он хорошо подходит как для односторонних, так и для двусторонних плат, обеспечивая гибкость и эффективность производства.

Таблица: Обзор процесса пайки оплавлением SMT

|

Шаг |

Описание |

|---|---|

|

Паяльная паста |

Нанесение на печатные платы с помощью трафарета |

|

Размещение компонентов |

Компоненты для поверхностного монтажа размещаются с помощью машин для подбора и установки |

|

Отопление |

Печь для пайки расплавляет паяльную пасту с контролируемыми температурными зонами |

|

Охлаждение |

Паяные соединения затвердевают по мере остывания платы |

Пайка волной

Определение

Волновая пайка это технология, предназначенная для компонентов, изготовленных по технологии сквозных отверстий (THT). В этом процессе операторы или роботы-вставки помещают компоненты с выводами в отверстия на печатной плате. На всю плату наносится флюс, который подготавливает поверхность к пайке. Затем печатная плата проходит над волной расплавленного припоя. Волна припоя контактирует с открытыми металлическими выводами и площадками, образуя электрические соединения. После выхода из волны припоя плата охлаждается, застывая в местах соединений.

Пайка волной обеспечивает скорость и эффективность при сборке плат с большим количеством компонентов со сквозными отверстиями.

Приложения

Пайка волной лучше всего подходит для печатных плат, в которых используются компоненты со сквозными отверстиями, такие как разъемы, большие конденсаторы и трансформаторы. Производители часто выбирают этот метод для более простых или низкоплотных плат, где не требуется технология поверхностного монтажа. Он широко распространен в источниках питания, промышленных системах управления и бытовой электронике, в которых используются надежные механические соединения.

Таблица: Совместимость компонентов и пригодность плат

|

Аспект |

Пайка оплавлением SMT |

Пайка волной |

|---|---|---|

|

Типы компонентов |

Поверхностный монтаж, мелкий шаг, BGA, CSP, малые корпуса |

Только сквозное отверстие |

|

Плотность доски |

Высокоплотный, многослойный |

Низкая и средняя плотность |

|

Гибкость |

Двухсторонние, различные размеры доски |

Как правило, односторонние, менее гибкие |

Совет: Выбирайте пайку SMT для сложных плат высокой плотности с мелкими компонентами. Для традиционных сборок со сквозными отверстиями и более простых конструкций используйте пайку волной.

Процесс пайки оплавлением SMT

Процесс

Паяльная паста

Процесс пайки SMT начинается с тщательной подготовки печатной платы. Специалисты очищают печатную плату от пыли, масел и других загрязнений. Этот шаг обеспечивает надлежащее прилипание паяльной пасты к площадкам. Затем с помощью трафаретного принтера паяльная паста наносится на указанные площадки на печатной плате. Сайт толщина трафарета и размер отверстия контролируйте количество и расположение паяльной пасты. Правильное нанесение предотвращает такие дефекты, как образование мостиков или недостаточное количество припоя, которые могут повлиять на качество конечных соединений.

Размещение

После нанесения паяльной пасты автоматические машины для подбора и установки размещают компоненты поверхностного монтажа на покрытых пастой площадках. Эти машины используют системы технического зрения и роботизированные манипуляторы для достижения высокой точности и повторяемости. Точное размещение очень важно. Она предотвращает смещение и такие распространенные проблемы, как "томбстонинг", когда один конец компонента поднимается с площадки. Точное размещение также гарантирует, что каждый компонент образует надежное соединение на следующем этапе.

Отопление

Собранная печатная плата поступает в печь доводки, имеющую несколько температурных зон. Процесс нагрева происходит по контролируемому температурному профилю с четыре основных этапа: предварительный нагрев, замачивание, расплавление и охлаждение. Во время предварительного нагрева плата постепенно нагревается, чтобы избежать теплового удара. Фаза замачивания активирует флюс в паяльной пасте, очищая металлические поверхности. На этапе пайки температура поднимается выше температуры плавления припоя, что позволяет припою растекаться и образовывать прочные металлургические соединения. Правильный контроль температуры в печи предотвращает такие дефекты, как холодные соединения или термическое повреждение чувствительных компонентов.

Охлаждение

После того как припой расплавился и образовал соединения, печатная плата перемещается в зону охлаждения. Контролируемое охлаждение затвердевает паяные соединения, фиксируя компоненты на месте. Быстрое или неравномерное охлаждение может вызвать напряжение или трещины в соединениях, поэтому производители тщательно контролируют этот этап. В результате получается плата с надежными электрическими и механическими соединениями.

Совет: Каждый этап процесса пайки SMT паяльником играет важную роль в получении высококачественных, бездефектных паяных соединений.

Оборудование

|

Тип оборудования |

Типовые характеристики / возможности |

|---|---|

|

Печь для пайки оплавлением |

Промышленные конвекционные печи с 8-10 температурными зонами; регулируемые профили для Sn/Pb и бессвинцовых припоев |

|

Температурные зоны |

8 зон для базовых печей, 10 зон для усовершенствованных печей (подходит для бессвинцовой пайки) |

|

Температурные профили |

Пик пайки Sn/Pb: 215-245°C; пик пайки бессвинцовым припоем: до 260°C |

|

Согласование производственных линий |

Размер и скорость работы печи соответствуют производительности машины. |

|

Дополнительные возможности |

Атмосфера азота для предотвращения окисления; поддержка бессвинцовых плат |

|

Дополнительное оборудование |

Машины для подбора и установки, трафареты для паяльной пасты, инструменты для контроля (рентген, AOI, 3DSPI) |

В современных линиях пайки SMT-пайкой часто используются передовые печи таких производителей, как Panasonic и Yamaha. В такие линии интегрированы инструменты контроля, такие как автоматический оптический контроль (AOI) и рентгеновские системы для раннего обнаружения дефектов. Печи для пайки азотом помогают предотвратить окисление, улучшая качество соединений. Согласование производительности печи с остальной частью производственной линии обеспечивает эффективную работу.

Преимущества

-

При пайке SMT паяльником достигается точный контроль температуры и параметров процесса, в результате чего получаются стабильные и высококачественные паяные соединения.

-

Метод поддерживает сборку печатных плат высокой плотности и с двух сторон, что делает его идеальным для современной электроники.

-

Экономия энергии до 20-40% при использовании низкотемпературных паяльных сплавов, что позволяет снизить производственные затраты.

-

Более низкие температуры пайки минимизируют коробление компонентов и тепловой стресс, что повышает надежность изделий.

-

Оптимизация процесса, например, улучшенное профилирование температуры и мониторинг на основе давления, может увеличение производительности на 15-20% и сокращение времени цикла.

-

Интеграция с системами контроля позволяет обнаруживать дефекты на ранней стадии, что еще больше повышает качество продукции и сокращает количество повторных работ.

Примечание: Пайка пайкой SMT отличается своей эффективностью, точностью и пригодностью для сложных конструкций печатных плат.

Недостатки

Несмотря на то, что пайка SMT пайкой имеет множество преимуществ, она также имеет ряд недостатков, которые должны учитывать инженеры и производители. Эти ограничения могут влиять на стоимость, совместимость компонентов, ремонтопригодность и надежность процесса.

-

Высокие первоначальные инвестиции: Пайка пайкой SMT требует дорогостоящего оборудования, такого как печи для пайки, машины для подбора и размещения и принтеры для печати паяльной пасты. Капитальные затраты на эти машины часто превышают затраты на традиционные линии сборки со сквозными отверстиями. Компании также должны вкладывать средства в обучение операторов работе с передовым оборудованием и процессами.

-

Ограниченная совместимость с компонентами со сквозными отверстиями: Пайка оплавлением SMT лучше всего подходит для устройств поверхностного монтажа. Платы, содержащие много компонентов со сквозными отверстиями, требуют дополнительных действий, таких как селективная пайкачто увеличивает сложность и стоимость. Аппараты для селективной пайки также работают медленнее, чем аппараты для пайки волной системы при работе с большим количеством деталей со сквозными отверстиями. Некоторые компоненты, особенно крупные или требующие прочной механической поддержки, выпускаются только в корпусах со сквозными отверстиями. Это ограничение делает пайку SMT менее подходящей для сборок, требующих прочных механических соединений.

-

Сложная ручная сборка и ремонт: The Малый размер и мелкий шаг SMT-компонентов делают пайку ручной., осмотр и ремонт усложняются. Техники часто испытывают трудности с идентификацией и заменой крошечных деталей, что повышает риск повреждения при повторной обработке. Технология сквозных отверстий остается более простой для задач ручной сборки и ремонта.

-

Чувствительность процесса и риски дефектов: Пайка пайкой SMT сопряжена с рядом проблем, связанных с технологическим процессом. В приведенной ниже таблице указаны распространенные дефектыИх причины и типичные решения:

|

Вызов |

Общие причины |

Типовые решения |

|---|---|---|

|

Томбстоунинг |

Неравномерный нагрев, проблемы с конструкцией накладок |

Улучшение конструкции подкладок, оптимизация профиля расплавления |

|

Недостаточное/избыточное количество припоя |

Плохой дизайн трафарета, ошибки при печати |

Контроль объема пасты, уточнение параметров печати |

|

Голова в подушке |

Тепловое несоответствие, низкая активность потока |

Настройте профиль расплавления, выберите подходящий флюс |

|

Не смачивается/не смачивается |

Плохое покрытие печатной платы, недостаточный нагрев |

Используйте лучшие финишные покрытия, оптимизируйте профилирование |

|

Отслаивание припоя |

Влажность, неправильная доводка и плохая печать |

Контроль влажности, очистка трафаретов и регулировка профиля |

|

Соединения холодной пайкой |

Низкий уровень нагрева, загрязнения и перемещения во время доводки |

Повысьте температуру, избегайте движения и проверьте сплав. |

|

Тень |

Крупные детали блокируют поток припоя |

Размещайте мелкие детали перед крупными |

-

Проблемы с надежностью для некоторых приложений: В паяных соединениях SMT используется меньше припоя чем соединения со сквозными отверстиями. Это может вызывать сомнения в прочности и долговременной надежности соединений, особенно в условиях вибрации или механических нагрузок. Пайка пайкой SMT также менее пригодна для схем, выделяющих значительное количество тепла, поскольку соединения меньшего размера могут не так эффективно отводить тепло.

Производители должны взвесить эти недостатки и преимущества, выбирая пайку SMT для своих проектов. Тщательный контроль процесса, инвестиции в оборудование и выбор конструкции помогают решить многие из этих проблем, но некоторые ограничения остаются неотъемлемой частью технологии.

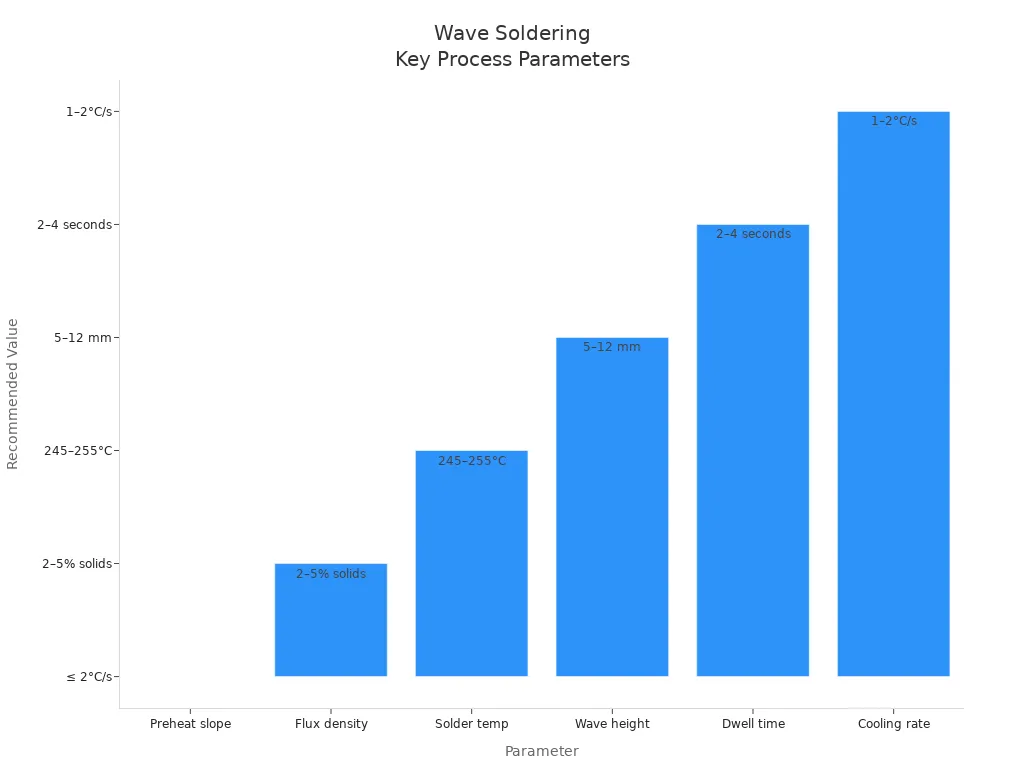

Процесс пайки волной

Процесс

Для создания прочных и надежных паяных соединений для компонентов со сквозными отверстиями при пайке волной используется ряд тщательно контролируемых этапов. Каждый этап играет ключевую роль в конечном качестве сборки.

Флюс

Техники начинают с нанесения флюса на нижнюю сторону печатной платы. На сайте распылитель флюса покрывает плату, очищая и активируя металлические поверхности. Этот этап удаляет окислы и помогает расплавленному припою плавно растекаться на следующих этапах. Правильное нанесение флюса снижает риск возникновения таких дефектов, как отслоение припоя и плохое смачивание.

Разогрейте

После нанесения флюса печатная плата перемещается в зону предварительного нагрева. Площадки предварительного нагрева постепенно повышают температуру платы. Этот шаг предотвращает тепловой удар при контакте платы с горячей волной припоя. Предварительный нагрев также активирует флюс, который улучшает текучесть припоя и помогает удалить загрязнения. Хорошо контролируемый этап предварительного нагрева гарантирует, что компоненты не поднимутся и что припой полностью заполнит отверстия.

Волна припоя

Сердце процесса - волна припоя. Печатная плата движется по волне расплавленного припоя, создаваемого насосом в кастрюле с припоем. Волна касается открытых выводов и площадок, образуя электрические и механические соединения. Во многих современных машинах используются системы с двумя волнами. Первая, турбулентная волна, обеспечивает проникновение припоя в узкие места. Вторая, ламинарная волна, обеспечивает гладкое покрытие и уменьшает образование мостиков. Техники регулируют скорость конвейера и высоту волны, чтобы контролировать количество припоя, попадающего на каждое соединение. Поддержание Угол смачивания менее 30 градусов помогает создавать прочные и надежные соединения.

Охлаждение

Как только плата выходит из паяльной волны, она попадает в зону охлаждения. Контролируемое охлаждение затвердевает паяные соединения и фиксирует компоненты на месте. Если охлаждение происходит слишком быстро или неравномерно, соединения могут потрескаться или стать слабыми. Тщательное управление температурой на этом этапе сохраняет целостность соединений и предотвращает появление дефектов.

Совет: Каждый этап процесса пайки волной напрямую влияет на качество и надежность готовой печатной платы. Тонкая настройка таких параметров, как температура предварительного нагрева, скорость конвейера и дизайн волны, помогает предотвратить такие распространенные дефекты, как перемычки, пропуски и пустоты.

Оборудование

Для пайки волной требуется несколько специализированных машин и инструменты:

-

Конвейерная система: Перемещает печатные платы через каждый этап процесса с контролируемой скоростью.

-

Распылитель флюса: Равномерно наносит флюс на нижнюю сторону печатной платы.

-

Нагревательные подушки: Постепенно нагревайте плату перед пайкой.

-

Паяльный горшок и насос: Удерживайте и перемещайте расплавленный припой для создания паяльной волны.

-

Волновая паяльная машина: Интеграция всех этапов, часто с такими функциями, как системы с двумя волнами и азотные туннели для улучшения качества пайки.

-

Инструменты для осмотра: Визуальные и автоматические системы проверяют наличие дефектов после пайки.

Популярные машины включают в себя Electrovert Electra™ и Vitronics Soltec Delta X. Эти модели обладают такими функциями, как программируемая форма волны, пайка азотом и управление процессом по замкнутому циклу. Многие из них поддерживают как традиционные свинцовые, так и современные бессвинцовые припойные сплавыСоответствует экологическим стандартам, таким как RoHS.

Преимущества

Пайка волной имеет ряд ключевых преимуществ при сборке печатных плат:

-

Высокая производительность позволяет быстро обрабатывать большие объемычто делает его идеальным для массового производства.

-

Автоматизация снижает трудозатраты и количество человеческих ошибок, повышая согласованность и производительность.

-

Этот процесс создает прочные и надежные соединения благодаря тому, что выводы полностью окружены расплавленным припоем.

-

Регулируемые параметры позволяют специалистам оптимизировать каждый шов, снижение количества дефектов.

-

Предварительный нагрев и флюсование повышают чистоту и качество припоя, поддерживая производство с практически полным отсутствием дефектов.

Пайка волной остается экономически эффективным и надежным выбором для сборки печатных плат со сквозными отверстиями, особенно в условиях крупносерийного производства.

Недостатки

Пайка волной, хотя и эффективна для многих сборок со сквозными отверстиями, имеет несколько заметных недостатков, которые должны учитывать инженеры и производители. Эти недостатки влияют не только на производственный процесс, но и на окружающую среду и долгосрочную надежность электронных изделий.

-

Чувствительность к окружающей среде

При пайке волной часто используется свинцовые припоикоторые представляют опасность для окружающей среды и здоровья. В процессе производства образуются пары, которые требуют надлежащей вентиляции и фильтрации для защиты работников и окружающего пространства. Когда производители переходят на бессвинцовые припои, они сталкиваются с новыми проблемами. Бессвинцовые сплавы имеют более высокую температуру плавления, что увеличивает тепловую нагрузку как на компоненты, так и на печатные платы. Кроме того, эти сплавы по-другому ведут себя при пайке, поэтому для получения надежных соединений специалистам приходится корректировать составы флюсов и технологические параметры. -

Высокое потребление материалов и энергии

Поддержание емкости с расплавленным припоем требует значительных затрат энергии. Оборудование должно поддерживать высокую температуру припоя на протяжении всего производства, что увеличивает эксплуатационные расходы и углеродный след. В процессе также расходуется большое количество припоя и флюса. Бессвинцовая пайка, в частности, приводит к образованию большего количества окалины - отработанного материала, который должен быть утилизирован надлежащим образом. Это не только повышает стоимость материалов, но и создает дополнительные экологические проблемы. -

Уборка и утилизация отходов

После пайки, остатки флюса часто остаются на печатной плате. Эти остатки могут быть коррозионными или токопроводящими, поэтому производители должны тщательно очищать платы. В процессе очистки образуются сточные воды и побочные химические продукты, которые при неправильном обращении могут загрязнить водные источники. Твердые отходы, такие как паяльная окалина и обрезки печатных плат, также требуют тщательной утилизации, чтобы не нанести вред окружающей среде. -

Ограничения оборудования и процесса

Машины для пайки волной требуют больших первоначальных инвестиций. Оборудование может вызывать тепловой стресс у термочувствительных компонентов, что иногда приводит к дефектам или сокращению срока службы изделий. Этот процесс менее гибкий, чем пайка SMT оплавлением, особенно для двусторонних плат или плат высокой плотности. Настройка процесса под различные конструкции плат или типы компонентов может быть сложной и отнимать много времени. -

Вопросы здоровья и безопасности

Выбросы при пайке, включая летучие органические соединения (ЛОС) и микрочастицы, могут влиять на качество воздуха и здоровье работников. Надлежащие системы очистки воздуха и протоколы безопасности необходимы на любом предприятии, использующем пайку волной.

Производители должны взвесить эти недостатки и преимущества пайки волной. Тщательный контроль процесса, инвестиции в современное оборудование и соблюдение экологических стандартов могут помочь снизить многие из этих рисков. Однако проблемы, связанные с расходом материалов, воздействием на окружающую среду и сложностью процесса, остаются важными факторами в процессе принятия решения.

Таблица: Сравнение воздействия на окружающую среду

|

Аспект |

Воздействие пайки волной |

|---|---|

|

Потребление энергии |

Высокая, из-за постоянного нагрева кастрюли с припоем |

|

Образование отходов |

Паяльная окалина, остатки флюса, сточные воды |

|

Выбросы в атмосферу |

Пары, летучие органические соединения, частицы тяжелых металлов |

|

Использование материалов |

Высокий расход припоя и флюса, особенно бессвинцового |

|

Износ оборудования |

Увеличение количества бессвинцовых сплавов и образование окалины |

Волновая пайка остается ценным методом для многих применений, но ее недостатки подчеркивают необходимость постоянного совершенствования контроля над процессом, утилизации отходов и защиты окружающей среды.

Сравнение

Совместимость компонентов

Выбор правильного метод пайки зависит от типов компонентов, используемых в сборке. Пайка пайкой SMT и пайка волной поддерживают разные семейства компонентов. В приведенной ниже таблице указана их совместимость:

|

Аспект |

Пайка оплавлением SMT |

Пайка волной |

|---|---|---|

|

Исключительно для компонентов поверхностного монтажа (SMT), включая небольшие, высокоплотные и высокоточные детали, такие как BGA и QFN. |

Исключительно для компонентов со сквозными отверстиями, как правило, крупных деталей, таких как силовые транзисторы, конденсаторы, резисторы и разъемы |

|

|

Приложения |

Идеально подходит для компактных, высокоточных устройств, таких как смартфоны и ноутбуки |

Подходит для материнских плат, блоков питания и больших печатных плат с компонентами со сквозными отверстиями |

|

Гибкость |

Работает с различными конструкциями печатных плат и типами компонентов, включая сложные ИС |

Ограничены традиционной технологией сквозных отверстий, менее приспособлены к сложным конструкциям |

|

Надежность и качество |

Высокая надежность при работе с мелкими компонентами благодаря точному температурному контролю |

Надежность при работе с крупными компонентами, меньший риск перегрева |

Технология поверхностного монтажа позволяет инженерам разрабатывать более компактные и сложные устройства. Пайка оплавлением SMT поддерживает эти потребности, работая с деталями с мелким шагом и высокой плотностью. С другой стороны, пайка волной остается лучшим выбором для крупных компонентов со сквозными отверстиями, требующих прочных механических соединений. Каждый метод применим исключительно к совместимым с ним типам компонентов, поэтому выбор напрямую влияет на дизайн и функциональность конечного продукта.

Совет: Для высокоплотной миниатюрной электроники необходима пайка SMT оплавлением. Для надежных традиционных сборок предпочтительна пайка волной.

Этапы процесса

Сайт этапы процесса для каждого метода пайки отличаются как по последовательности, так и по сложности. Эти различия влияют на скорость и эффективность производства, а также на типы плат, которые могут быть собраны.

|

Аспект |

Пайка оплавлением SMT |

Пайка волной |

|---|---|---|

|

Этапы процесса |

1. Нанесение паяльной пасты через трафарет и трафаретную печать |

1. Нанесите флюс на печатную плату |

|

Основной механизм |

Использует горячий воздух в многозональной печи для расплавления паяльной пасты |

Использует волну расплавленного припоя для массовой пайки компонентов со сквозными отверстиями |

|

Эффективность производства |

Более гибкие и легко контролируемые; лучше для монтажа SMT; менее расточительные |

Быстрее и доступнее для массового производства печатных плат со сквозными отверстиями; требует тщательного температурного контроля и является более сложным. |

|

Пригодность |

Предпочтительно для малых и средних объемов и плат SMT высокой плотности |

Предпочтительно для крупномасштабной сборки печатных плат со сквозными отверстиями |

|

Стоимость и сложность |

Как правило, медленнее и дороже для больших объемов |

Более сложная среда; небольшие изменения температуры могут привести к дефектам, но это быстрее и дешевле для массового производства |

Пайка пайкой SMT использует пошаговый подход. Он начинается с нанесения паяльной пасты, затем следует точное размещение компонентов и завершается контролируемым нагревом в печи для пайки. Этот метод позволяет тщательно контролировать и корректировать каждый этап. Волновая пайка, напротив, использует более рациональный процесс. После нанесения флюса и предварительного нагрева плата проходит над волной расплавленного припоя, который соединяет все компоненты со сквозными отверстиями за один раз. Такой подход повышает скорость и подходит для крупносерийного производства, но требует строгого контроля температуры и времени, чтобы избежать дефектов.

Примечание: Пайка пайкой SMT обеспечивает большую гибкость при работе со сложными платами, в то время как пайка волной обеспечивает скорость при работе с более простыми и крупносерийными сборками.

Оборудование

Сайт оборудование Применяемые в каждом методе пайки устройства различаются по стоимости, сложности и необходимости обслуживания. Эти различия влияют как на первоначальные инвестиции, так и на текущие производственные затраты.

-

Машины для пайки оплавлением оснащены усовершенствованным температурным контролем и интеллектуальными системами мониторинга. Эти особенности делают их более дорогими на начальном этапе. Оборудование является высокоинтегрированным и сложным, что приводит к необходимости более частого и специализированного обслуживания. Операторы должны регулярно заменять дорогостоящую паяльную пасту, что увеличивает текущие расходы.

-

Оборудование для пайки волной обычно требует меньших первоначальных инвестиций. Машины имеют более простую конструкцию, что делает их обслуживание более простым и менее затратным. Эксплуатационные расходы остаются ниже, особенно при больших объемах производства. Однако пайка волной менее гибкая и лучше всего подходит для простых плат большого объема.

При выборе между этими двумя методами производители должны учитывать как предварительные, так и долгосрочные затраты. Пайка пайкой SMT обеспечивает гибкость и качество для современных сборок, но пайка волной остается экономически эффективной для традиционного крупносерийного производства.

Качество

Качество пайки печатных плат зависит от количества дефектов, надежности и возможности работы с чувствительными компонентами. Как пайка оплавлением, так и пайка волной обладают уникальными преимуществами и проблемами.

|

Аспект |

Пайка оплавлением SMT |

Пайка волной |

|---|---|---|

|

Количество дефектов |

Обычно менее 1% благодаря точному нанесению паяльной пасты и контролируемым профилям нагрева. |

Более высокие показатели брака (2-5%) для мостиков или пропусков припоя, если параметры не оптимизированы. |

|

Тепловое воздействие |

Снижение теплового напряжения благодаря контролируемому нагреву (пик 220-260°C), подходит для термочувствительных компонентов. |

Повышенная тепловая нагрузка при прямом контакте с расплавленным припоем (250-260°C), риск деформации печатной платы и повреждения компонентов. |

|

Надежность |

Повышенная надежность благодаря снижению количества дефектов и уменьшению теплового удара. |

Прочные механические соединения, но повышенный риск термических повреждений и дефектов при отсутствии тщательного контроля. |

|

Приложение |

Идеально подходит для компонентов SMT с мелким шагом, высокой плотностью и чувствительных деталей. |

Лучше всего подходит для компонентов THT и плат смешанных технологий, требующих прочного механического соединения. |

-

Пайка оплавлением позволяет добиться высокого качества сборки поверхностного монтажа. В этом процессе используется точный контроль температуры, что снижает риск возникновения таких дефектов, как наплывы и перемычки. При правильном управлении процессом количество дефектов часто не превышает 1%.

-

Пайка волной создает прочные механические соединения для компонентов со сквозными отверстиями. Однако при этом может наблюдаться повышенное количество дефектов, особенно если специалисты не оптимизируют параметры. Такие дефекты, как перемычки или пропуски припоя, могут достигать 2-5%.

-

В современных машинах для пайки волной используется передовые системы контроля качества. Эти системы помогают обнаружить и устранить проблемы на ранней стадии, повышая урожайность и снижая количество дефектов при крупносерийном производстве.

-

Пайка оплавлением лучше всего подходит для термочувствительных компонентов с мелким шагом. Пайка волной подходит для больших и прочных деталей, но при отсутствии тщательного контроля может вызвать тепловой стресс.

Примечание: Для сборок, требующих высокой надежности и низкого уровня брака, пайка оплавлением занимает особое место. Для изделий, которым требуются прочные механические соединения, пайка волной остается надежным выбором.

Стоимость

При выборе метода пайки важную роль играют соображения стоимости. Каждый процесс включает в себя различное оборудование, материалы и эксплуатационные расходы.

|

Фактор стоимости |

Пайка оплавлением |

Пайка волной |

|---|---|---|

|

Инвестиции в оборудование |

Высокие первоначальные затраты (печь для пайки, подбор и установка, трафареты) |

Умеренные первоначальные затраты (паяльная машина, конвейер) |

|

Расход материалов |

Снижение расхода припоя и флюса на плату |

Повышенный расход припоя и флюса, особенно при использовании бессвинцовых припоев |

|

Техническое обслуживание |

Специализированное обслуживание, более высокая стоимость |

Более простое обслуживание, низкая стоимость |

|

Труд |

Снижение затрат на оплату труда благодаря автоматизации |

Умеренные трудозатраты, особенно на установку |

|

Уборка/отходы |

Меньше уборки, меньше отходов |

Требуется более тщательная уборка и утилизация отходов |

-

Пайка оплавлением требует больших первоначальных инвестиций. В этом процессе используются современные печи и автоматические машины для укладки. Эти машины стоят дороже в приобретении и обслуживании.

-

Оборудование для пайки волной на начальном этапе стоит дешевле. Однако оно использует больше припоя и флюса, особенно при работе с бессвинцовыми сплавами. Это увеличивает текущие расходы на материалы.

-

Очистка и утилизация отходов увеличивают стоимость пайки волной. Остатки флюса и припоя требуют специальной обработки и утилизации.

-

Автоматизация пайки оплавлением снижает трудозатраты. При пайке волной может потребоваться больше ручных настроек, особенно для сложных плат.

Совет: Для крупносерийных сборок со сквозными отверстиями пайка волной обеспечивает более низкую стоимость единицы продукции. Для сложных, SMT-тяжелых плат пайка оплавлением оправдывает свои более высокие первоначальные инвестиции за счет более высокого качества и меньшего количества отходов в долгосрочной перспективе.

Объем производства

Объем производства влияет на эффективность и рентабельность каждого метода пайки. Производители должны подбирать процесс в соответствии с объемом партии и типом продукции.

|

Объем производства |

Пайка оплавлением |

Пайка волной |

Выборочная пайка |

|---|---|---|---|

|

Менее рентабельно из-за затрат на установку; лучше всего подходит для SMT-тяжелых плат |

Не идеально; для SMT требуется маскировка/защита |

Подходит для точности и гибкости; медленнее |

|

|

Средний объем |

Хорошо масштабируется при автоматизации; экономически эффективен для конструкций с высокой степенью SMT |

Эффективны для сквозных отверстий; менее гибкие для SMT |

Хорошо подходит для сложных или смешанных плат; более низкая пропускная способность |

|

Большой объем |

Высокая степень автоматизации и эффективности; идеально подходит для SMT с мелким шагом. |

Очень быстро и экономично для сквозных отверстий |

Не подходит; низкая скорость и более высокая стоимость |

-

Пайка оплавлением хорошо масштабируется от средних до больших объемов производства. Автоматизация делает ее эффективной для больших партий SMT-плат.

-

Пайка волной отлично подходит для крупносерийного производства сборок со сквозными отверстиями. Этот процесс позволяет обрабатывать сотни плат в час, что делает его лучшим выбором для массового производства.

-

При изготовлении небольших партий или прототипов используется селективная пайка или распайка "штырь-в-пасте могут обеспечить гибкость. Эти методы позволяют избежать высоких затрат на наладку линий пайки волной и хорошо подходят для плат со смешанными технологиями.

-

Волновая пайка остается основной процесс для крупномасштабных, электронные изделия низкого уровня. Скорость и низкая стоимость делают его идеальным для крупносерийного производства, где производительность SMT не является критичной.

При выборе метода пайки производители должны учитывать как тип компонентов, так и предполагаемый объем производства. Правильный выбор повышает эффективность и снижает затраты.

Выбор метода

Факторы

Выбор правильного метода пайки для проекта сборки печатной платы включает в себя несколько важных факторов. Инженеры и производители должны оценить тип компонентов, дизайн платы, объем производства и бюджет. В таблице ниже приведены основные соображения:

|

Фактор |

Пайка оплавлением |

Пайка волной |

|---|---|---|

|

Тип компонента |

Лучше всего подходит для компонентов поверхностного монтажа (SMT) |

Лучше всего подходит для компонентов со сквозными отверстиями (THT) |

|

Сложность управления |

Подходит для небольших, сложных и деликатных деталей |

Лучше для более простых плат или смешанных технологий |

|

Объем производства |

Быстрее и экономичнее для больших объемов |

|

|

Точность |

Высокая точность и контроль снижают количество мостиков припоя |

Менее точные, могут вызывать образование мостиков припоя |

|

Тепловой стресс |

Меньше тепловых нагрузок на компоненты |

Более агрессивный нагрев, риск для хрупких деталей |

|

Стоимость |

Более высокая первоначальная стоимость оборудования, эффективна для прототипов |

Низкая стоимость оборудования, дешевле для массового производства |

|

Воздействие на окружающую среду |

Требуется обработка паяльной пасты и профилирование печи |

Приводит к увеличению количества отходов и энергопотребления |

|

Обслуживание оборудования |

Более сложное оборудование, частое обслуживание |

Более простое оборудование, более простое обслуживание |

|

Смешанная технология |

Часто сочетается с пайка волной для деталей THT |

Используется для изготовления деталей со сквозными отверстиями в смешанных узлах |

Примечание: Требования к бессвинцовым материалам может повлиять на выбор. Потребности в бессвинцовой пайке высокие температурычто может привести к повреждению чувствительных компонентов. Регионы с строгое экологическое законодательствоТакие страны, как ЕС, требуют применения бессвинцовых процессов для обоих методов. Производители должны адаптировать оборудование и материалы, чтобы соответствовать этим стандартам.

Сценарии

Инженеры часто сталкиваются с реальными ситуациями, которые заставляют их выбирать между пайкой оплавлением и пайкой волной. Вот несколько распространенных сценариев:

-

Компания разрабатывает смартфон с устройства поверхностного монтажа с мелким шагом и сложные многослойные платы. Они выбирают пайку оплавлением за ее точность и способность работать с мелкими чувствительными деталями.

-

An автомобильная электроника Производитель выпускает модули управления с большим количеством сквозных разъемов и крупных компонентов. Они используют пайку волной для достижения прочных соединений и быстрого выпуска больших объемов продукции.

-

Для проекта медицинского оборудования требуются детали как SMT, так и со сквозными отверстиями. Команда сочетает пайку оплавлением для микросхем поверхностного монтажа и пайку волной для разъемов, обеспечивая надежность и соответствие строгим стандартам качества.

-

В промышленной системе управления используется простая односторонняя печатная плата, содержащая в основном детали со сквозными отверстиями. Пайка волной обеспечивает экономичное и эффективное решение.

-

Создание прототипа нового носимого устройства связано с небольшими партиями и хрупкими компонентами. Пайка оплавлением обеспечивает точность и контроль, необходимые для разработки на ранних этапах.

Совет: В регионах со строгими экологическими нормами, например в ЕС, производители должны использовать бессвинцовую пайку. Это требование влияет как на выбор технологического процесса, так и на настройки оборудования. Бессвинцовая пайка волной требует более высоких температур и более строгого контроля, что повышает сложность и стоимость.

Производители всегда должны подбирать метод пайки в соответствии с конкретными потребностями проекта. Они должны учитывать типы компонентов, дизайн платы, масштабы производства, бюджет и нормативные требования. Такой подход обеспечивает надежность, высокое качество сборки и эффективность производства.

Резюме

Краткая справка

-

Тип компонента:

-

Пайка волной лучше всего подходит для компонентов со сквозными отверстиями (THT).

-

Пайка оплавлением идеально подходит для компонентов поверхностного монтажа (SMT).

-

-

Скорость процесса:

-

Пайка волной быстро обрабатывает большое количество плат, что делает ее пригодной для крупносерийного производства.

-

Пайка оплавлением обеспечивает большую точность, но работает медленнее.

-

-

Источник тепла:

-

При пайке волной используется прямой контакт с расплавленным припоем.

-

При пайке оплавлением используется контролируемый горячий воздух или инфракрасные печи.

-

-

Типовые применения:

-

Волновая пайка широко распространена в источниках питания, промышленных системах управления и изделиях, требующих прочных механических соединений.

-

Пайка оплавлением используется в смартфонах, ноутбуках и компактной электронике.

-

-

Стоимость и эффективность:

-

Пайка волной экономически эффективна при изготовлении больших партий однотипных плат.

-

Пайка оплавлением имеет более высокие затраты на установку, но при автоматизированной сборке с высокой плотностью монтажа она превосходит все остальные.

-

-

Распространенные дефекты:

-

Пайка волной может привести к образованию мостиков или оставить остатки флюса, если это не контролируется.

-

Пайка паяльником может привести к появлению наплывов или шариков припоя.

-

В мастерских и отраслевых справочниках часто приводятся подробные списки и руководства по устранению неисправностей. для обоих методов, что позволяет легко ссылаться на эти пункты при производстве и обслуживании.

Ключевые различия

|

Характеристика |

Пайка волной |

Пайка оплавлением |

|---|---|---|

|

Тип компонента |

Сквозное отверстие (THT) |

Монтаж на поверхность (SMT) |

|

Источник тепла |

Волна расплавленного припоя |

Горячий воздух / инфракрасная печь |

|

Диапазон температур |

245-260°C |

220-250°C |

|

Скорость |

Высокая для плат THT |

Умеренная, повышенная точность |

|

Пригодность |

Механическая прочность, высокий ток |

Компактная планировка с высокой плотностью |

|

Стоимость |

Ниже для насыпного THT |

Затраты на установку и материалы |

|

Распространенные дефекты |

Стыковка, остатки флюса |

Тумбстонинг, шарики припоя |

-

Волновая пайка отличается тем, что скорость и экономичность в массовом производстве платы со сквозными отверстиями. Он обеспечивает высокую производительность и прочные соединения, но требует тщательного контроля во избежание дефектов.

-

Пайка оплавлением обеспечивает точность необходимых для современной электроники высокой плотности. Он поддерживает автоматизацию и мелкий шаг компонентов, что делает его лучшим выбором для SMT-сборок.

-

Многие производители комбинируют оба метода при изготовлении плат смешанных технологий, используя пайку оплавлением для SMT-деталей и пайку волной для разъемов со сквозными отверстиями.

-

Оптимизация процесса, например, контроль температурного профиля и нанесение флюса, необходима для обоих методов, чтобы обеспечить надежную пайку без дефектов.

Для крупносерийных и прочных узлов практичным выбором является пайка волной. Для компактных сложных устройств наилучшие результаты дает пайка оплавлением. Понимание этих различий помогает инженерам выбрать правильный процесс для каждого проекта.

Выбор правильного метода пайки определяет качество и эффективность сборки печатных плат. Сайт в таблице ниже приведены основные различия:

|

Аспект |

Пайка оплавлением SMT |

Пайка волной |

|---|---|---|

|

Управление процессом |

Легче, точнее |

Более сложные, менее точные |

|

Типы компонентов |

Поверхностный монтаж |

Сквозное отверстие |

|

Скорость и стоимость |

Медленнее, дороже |

Быстрее, экономичнее |

Эксперты отрасли рекомендуют следующие шаги для выбора оптимального метода:

-

Сопоставьте типы компонентов и сложность платы.

-

Учитывайте требования окружающей среды и механические нагрузки.

-

Для получения индивидуальных решений обратитесь к опытным поставщикам сборки.

Тщательная оценка обеспечивает надежные и экономически эффективные сборки печатных плат.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

В чем основное различие между пайкой SMT и пайкой волной?

Пайка пайкой SMT соединяет компоненты поверхностного монтажа с помощью паяльной пасты и печи для пайки. Пайка волной соединяет компоненты со сквозными отверстиями, пропуская плату над волной расплавленного припоя. Каждый метод подходит для различных типов компонентов и потребностей сборки.

Можно ли на одной печатной плате использовать как пайку SMT, так и пайку волной?

Да, многие производители комбинируют оба метода при изготовлении плат со смешанными технологиями. Они используют пайку оплавлением для деталей поверхностного монтажа и пайку волной для компонентов со сквозными отверстиями. Такой подход обеспечивает прочные соединения и надежную работу.

Какой метод лучше подходит для крупносерийного производства?

Пайка волной лучше всего подходит для крупносерийного производства сборок со сквозными отверстиями. Она позволяет быстро и эффективно обрабатывать большое количество плат. Пайка пайкой SMT также поддерживает автоматизацию, но подходит для конструкций с высокой плотностью монтажа на поверхность.

Совместимы ли бессвинцовые припои с обоими методами?

И при пайке SMT, и при пайке волной можно использовать бессвинцовые припои. Однако бессвинцовые сплавы требуют более высоких температур и более строгого контроля процесса. Производители должны корректировать настройки оборудования для предотвращения дефектов и соблюдения экологических стандартов.

Какие распространенные дефекты возникают при пайке SMT оплавлением?

К числу распространенных дефектов относятся: образование гробниц, шарики припоя и недостаточное количество припоя. Эти проблемы часто возникают из-за неправильного нанесения пасты, неправильного температурного профиля или некачественного размещения компонентов. Тщательный контроль процесса помогает уменьшить эти проблемы.

Как пайка волной влияет на окружающую среду?

Волновая пайка потребляет больше энергии и материалов. При этом образуются отходы припоя, остатки флюса и дым. Правильная утилизация отходов и системы вентиляции помогают снизить воздействие на окружающую среду и защитить здоровье работников.

Могут ли специалисты ремонтировать платы после SMT-пайки или пайки волной?

Техники могут ремонтировать платы обоих типов, но сборки SMT сложнее починить из-за более мелких компонентов и более узкого расстояния между ними. Платы со сквозными отверстиями, полученные пайкой волной, легче переделывать и проверять.

Какие факторы должны учитывать инженеры при выборе метода пайки?

Инженеры должны оценить типы компонентов, сложность платы, объем производства, стоимость и экологические требования. Соответствие метода пайки потребностям проекта обеспечивает надежность и качество сборки.