Наиболее эффективно сократить расход припоя можно путем оптимизации процесса селективной пайки. Технические исследования показывают, что регулировка диаметра припоя, состава флюса и температуры наконечника улучшает текучесть припоя и качество соединения, снижая количество отходов. Автоматизация и мониторинг в режиме реального времени помочь вам точно настроить параметры, устранить дефекты и свести к минимуму переделки.

Интеграция азота, точный контроль температуры и целенаправленное применение потока играют ключевую роль в сохранении припоя и достижении эффективных результатов.

- Тщательно обслуживайте оборудование

- Выберите подходящие материалы

- Операторы поездов регулярно

Основные выводы

- Обеспечьте точное регулирование температуры и используйте азотную атмосферу для уменьшения окисления и отходов припоя, одновременно улучшая качество соединений.

- Выберите правый тип сопла и размер, чтобы точно подавать припой, сводя к минимуму отходы и повышая эффективность процесса.

- Нанесите флюс аккуратно в нужном количестве и в нужном месте, чтобы предотвратить дефекты и сократить избыточное использование припоя.

- Разрабатывайте печатные платы с оптимизированными размерами контактных площадок, меньшим количеством паяных соединений и меньшей тепловой массой, чтобы контролировать поток припоя и экономить материал.

- Регулярно калибруйте оборудование, контролировать шлак и обучать операторов, чтобы обеспечить стабильность процессов, сократить количество дефектов и снизить расход припоя.

Снижение расхода припоя: припойная ванна и сопло

Контроль температуры

Вы можете значительно повысить эффективность пайки, поддерживая точный контроль температуры на протяжении всего процесса селективной пайки. При поддержании температуры паяльной ванны в пределах рекомендуемого диапазона —От 240 °C до 250 °C для припоев на основе свинца и от 250 °C до 260 °C для припоев без свинца— вы обеспечиваете оптимальный поток припоя и смачивание. Такой подход минимизирует распространенные дефекты, такие как холодные соединения и паяные мостики. Предварительный нагрев ваших сборок до 120 °C–150 °C активирует поток и уменьшает тепловой шок, что дополнительно способствует правильной пайке.

Совет: Используйте термопары или инфракрасные датчики для контроля температуры паяльной ванны. Поддержание стабильной температуры в пределах ±5 °C помогает избежать перегрева, окисления и чрезмерного образования шлака. Меньшее количество шлака означает, что вы можете сократить расход припоя и сохранить качество соединения.

Внедрение азота в ваш процесс создает инертную атмосферу, которая вытесняет кислород. Это снижает окисление и образование шлака, позволяя вам снижение температуры пайки на 30–50 °C и защищать чувствительные компоненты. Перегретый азот особенно полезен для узлов с высокой тепловой массой, поскольку он обеспечивает эффективную теплопередачу без необходимости использования более крупных сопел или увеличения времени выдержки.

Основные рекомендации по температуре:

- Предварительный нагрев: 120–150 °C

- Паяльная ванна (свинцовая): 240°C–250°C

- Паяльная ванна (бессвинцовая): 250°C–260°C

- Время выдержки: 2–4 секунды

Выбор сопла

Выбор правильного типа и размера сопла напрямую влияет на вашу способность снизить расход припоя. Струйные форсунки с минимальным диаметром 4 мм, подают припой в одном направлении и хорошо подходят для больших площадей. Они стоят дешевле и требуют минимального обслуживания, но не обеспечивают достаточную точность вблизи поверхностных монтажных устройств. Смочиваемые сопла обеспечивают 360-градусную пайку и более высокую точность, что делает их идеальными для бессвинцового припоя, хотя они требуют большего обслуживания и стоят дороже.

Индивидуальные сопла позволяют адаптироваться к конкретным профилям плат, оптимизируя скорость и качество. Минимизируя смену сопел, вы сокращаете время простоя и повышаете эффективность процесса. Правильно подобранное сопло позволяет выполнять многоточечную пайку за один проход, что сокращает расход припоя и время обработки.

| Nozzle Type | Accuracy | Maintenance | Cost | Best Use Case |

| ———– | ——– | ———– | ——– | —————————- |

| Jet | Low | Low | Low | Large areas, simple layouts |

| Wettable | High | High | High | Fine pitch, lead-free solder |

| Custom | Variable | Variable | Variable | Complex board profiles |

Высота волны

Вы должны тщательно контролировать высоту волны, чтобы обеспечить правильное формирование паяного соединения без излишнего использования припоя. Если волна слишком высокая, вы рискуете получить перемычки и избыточные отложения припоя. Если она слишком низкая, вы можете увидеть неполное смачивание и холодные соединения. Отрегулируйте высоту волны так, чтобы она только касалась нижней части контактной площадки и вывода компонента, обеспечивая равномерный поток припоя и минимальные потери.

Примечание: Интеграция азота с контролем высоты волны дополнительно снижает окисление и образование шлака, помогая вам сократить расход припоя и повысить надежность соединений.

Уделяя особое внимание контролю температуры, выбору сопла и высоте волны, вы создаете процесс, который эффективно использует припой и обеспечивает высокое качество соединений. Регулярная калибровка и мониторинг оборудования гарантируют стабильность этих параметров, способствуя достижению вашей цели по сокращению потребления припоя в каждом производственном цикле.

Применение флюса

Сумма и размещение

Вы можете улучшить результаты пайки сосредоточившись на количество и размещение флюса. Точное нанесение флюса, особенно по краям сопла, предотвращает образование ниток припоя и сокращает количество отходов. Слишком малое количество флюса оставляет металлические поверхности подверженными окислению, что ослабляет соединение. Слишком большое количество флюса может привести к ослаблению соединения и увеличению расхода припоя. Следует стремиться к тому, чтобы количество флюса было достаточным для удаления оксидов и обеспечения плавного течения припоя. Такой подход помогает создавать прочные и надежные соединения при низком расходе припоя.

Современные аппликаторы с капельным распылителем позволяют лучше контролировать место и количество наносимого флюса. Оптимизировав программу флюсования, вы обеспечите полное потребление флюса во время пайки, оставив минимальное количество остатков. Проволочные припои с флюсовым покрытием также помогают наносить флюс точно в нужное место, сокращая излишки и отходы. Флюсы, не требующие очистки, минимизируют количество остатков, но требуют тщательного нанесения, чтобы избежать загрязнения. Водорастворимые флюсы требуют тщательной очистки для предотвращения коррозии.

Совет: Используйте подходящие паяльные маски с матовой поверхностью и надлежащей толщины. Эти маски контролируют распространение флюса и помогают предотвратить образование шариков припоя. Хороший дизайн паяльной маски, включая прокладки между контактами, удерживает флюс в нужном месте и уменьшает количество дефектов.

Обслуживание оборудования

Регулярное техническое обслуживание оборудования обеспечивает точное нанесение припоя и помогает снизить его расход. Вам следует:

- Ежедневно очищайте паяльную ванну для удаления шлака и предотвращения загрязнения.

- Проверьте и отрегулируйте равномерность волны, чтобы избежать неравномерной пайки.

- Откалибруйте датчики температуры и скорости для поддержания точности процесса.

- Обслуживайте систему подачи флюса, чтобы предотвратить неравномерное нанесение.

- Следуйте лучшим отраслевым практикам, чтобы снизить количество дефектов и повысить выход годной продукции с первого раза.

Хорошо обслуживаемая система обеспечивает стабильную подачу флюса и надежность паяных соединений. Эти меры помогут вам контролировать затраты и повысить качество продукции.

Дизайн и компоновка платы

Паяные соединения

Вы можете оптимизировать макет печатной платы, минимизируя ненужные паяные соединения. Меньшее количество соединений означает меньшее количество припоя, необходимого для каждой платы. Просмотрите свой проект и удалите лишние соединения. Этот шаг не только позволяет сэкономить материал, но и повышает надежность. Каждое удаленное соединение снижает риск дефектов и оптимизирует процесс сборки.

Совет: Сотрудничайте с вашей командой разработчиков, чтобы определить области, в которых можно объединить функции или использовать общие соединения. Такой подход поможет вам сохранить производительность и одновременно снизить расход припоя.

Размер площадки и отверстия

Правильный размер контактных площадок и отверстий играет важную роль в контроле распределения припоя и качестве соединений. Согласовав размеры контактных площадок с габаритами компонентов и производственными допусками, вы обеспечите достаточный объем припоя для надежных соединений без излишков. Слишком большие контактные площадки могут привести к смещению компонентов, что вызовет такие дефекты, как «надгробные камни» или «мостики». Слишком маленькие контактные площадки могут привести к ослаблению соединений.

- Оптимизация размеров сверл предотвращает проникновение припоя в переходные отверстия или отверстия., сохраняя припой на контактной площадке.

- Меньшие размеры сверл вблизи контактных площадок SMT снижают потери паяльной пасты и повышают прочность соединения.

- Конструкция трафарета и навесная конструкция помогают контролировать нанесение паяльной пасты, предотвращая попадание припоя в отверстия.

- Адекватный размер кольцевого кольца вокруг отверстий обеспечивает прочные соединения и позволяет избежать дефектов.

Вы должны размер балансировочной площадки, расстояние между компонентами и эффективность производства для достижения наилучших результатов.

Тепловая масса

Уменьшение тепловой массы на печатной плате помогает сохранить эффективность заполнения припоем и снизить потребление. Большие переходные отверстия и толстые медные области поглощают больше тепла, что может привести к неполному соединению припоя и увеличению его расхода. По уменьшение диаметра до менее 0,3 мм, вы улучшаете поверхностное натяжение жидкого припоя внутри переходного отверстия. Эта настройка предотвращает перелив припоя и сокращает количество отходов.

- Защита переходных отверстий с помощью паяльной маски предотвращает попадание припоя в отверстия, что еще больше повышает эффективность заполнения.

- Более низкая тепловая масса позволяет поддерживать температуру печатной платы, обеспечивая стабильный поток припоя и прочные соединения.

Когда вы уделяете особое внимание дизайну и компоновке платы, вы создаете основу, которая помогает снизить расход припоя и улучшить качество продукции.

Оборудование и управление процессами

Калибровка

Вам необходимо регулярно калибруйте оборудование для селективной пайки для поддержания точности и сокращения отходов припоя. Правильная калибровка гарантирует, что температурный контроль, скорость подачи припоя и движения сопла остаются в пределах жестких допусков. Такая стабильность помогает избежать дефектов и ненужного использования припоя.

- Используйте усовершенствованное программное обеспечение с автоматической калибровкой и мониторингом в режиме реального времени. Эта технология снижает вероятность человеческой ошибки и обеспечивает высокое качество пайки.

- Соблюдайте строгий протокол контроля качества. Планируйте регулярную калибровку оборудования и соблюдайте процедуры профилактического обслуживания.

- Чистые паяльные горшки и сопла Часто. Удаляйте шлак и заменяйте изношенные детали, такие как сопла и нагревательные элементы, чтобы обеспечить бесперебойную работу оборудования.

- Обучите своих операторов обслуживанию оборудования. Хорошо обученный персонал может своевременно выявлять проблемы и предотвращать простои.

Совет: Постоянная калибровка не только улучшает качество продукции, но и помогает со временем снизить расход припоя.

Мониторинг шлака

Шлак образуется при окислении припоя в емкости. Если не удалять шлак, он может привести к засорению, неравномерному потоку припоя и загрязнению. Необходимо ежедневно контролировать уровень шлака и удалять его, прежде чем он повлияет на процесс.

- Используйте датчики или визуальный контроль для отслеживания накопления шлака.

- Удаляйте шлак в начале и в конце каждой смены.

- Ведите журнал удаления шлака, чтобы выявлять тенденции и своевременно решать проблемы.

Чистый паяльный котел обеспечивает стабильный поток припоя и снижает риск возникновения дефектов. Эта практика способствует достижению вашей цели уменьшить расход припоя и поддерживать высокое качество соединений.

Процессные системы

Современные системы управления процессами используют автоматизацию, робототехнику и машинное зрение для повышения стабильности пайки. Эти технологии помогают оптимизировать нанесение припоя и минимизировать отходы.

- Оптимизация процессов с помощью искусственного интеллекта и мониторинг в режиме реального времени обнаруживать дефекты, прежде чем они превратятся в дорогостоящие проблемы.

- Автоматизированные системы с высокой точностью контролируют температуру пайки, нанесение флюса и выбор материалов.

- Машинное зрение и рентгеновский контроль позволяют выявлять проблемы на ранней стадии, чтобы вы могли их устранить, прежде чем они приведут к избыточному использованию припоя.

- Современные методы управления процессами упрощают внедрение экологически безопасных практик, таких как переработка отходов и сокращение объема отходов.

| Technology | Benefit |

| ——————– | —————————– |

| Automation | Reduces variability |

| Machine Vision | Improves defect detection |

| Real-Time Monitoring | Enables proactive adjustments |

Инвестируя в передовые технологические системы, вы можете сократить расход припоя, увеличить производительность и сохранить качество продукции.

Обучение операторов и процедуры

Лучшие практики

Вы играете важную роль в поддержании эффективности и качества селективной пайки. Комплексные программы обучения научат вас оптимизировать настройки оборудования и устранять неисправности.. Сертификационные программы подтверждают вашу квалификацию для работы с определенным оборудованием и выполнения конкретных задач. Непрерывное обучение и курсы повышения квалификации позволяют вам быть в курсе новых технологий и методов.

– You learn to run SMT machines effectively.

- Обучение охватывает выявление неисправностей и мелкий ремонт.

- Вы приобретаете навыки оптимизации настроек оборудования и решения проблем программирования.

- Квалифицированные операторы повышают производительность оборудования, сокращают время простоя и повышают эффективность производства.

Несмотря на прогресс в области автоматизации, ваш опыт по-прежнему остается незаменимым.. Регулярное обучение по программному и аппаратному обеспечению помогает предотвратить ошибки, которые приводят к дефектам и простоям. Достаточно обученные операторы в каждой смене сокращают количество ошибок и задержек в производстве. Постоянное обучение помогает адаптироваться к новому оборудованию и изменениям в отрасли, что повышает эффективность и помогает сократить расход припоя.

стандартные операционные процедуры

Стандартизированные операционные процедуры (SOP) гарантируют соблюдение единых рабочих процессов и использования материалов. Руководства SOP уделяют особое внимание обеспечению качества и оптимизации ресурсов.. Эта стандартизация сводит к минимуму изменчивость и отходы.

- СОП предоставляют пошаговые инструкции для последовательного выполнения и соблюдения требований. с нормами безопасности.

- Стандартные рабочие инструкции (SWI) направлены на минимизацию вариативности и улучшение качества продукции.

- SWI включают подробные инструкции по пайке, чтобы предотвратить дефекты и обеспечить стабильное качество пайки.

- Цифровые рабочие инструкции повышают ясность и гарантируют, что все следуют утвержденным процедурам.

Вы получаете выгоду от четких стандартных операционных процедур, поскольку они помогают вам поддерживать последовательность процессов и сокращать отходы материалов. Последовательные процедуры приводят к оптимизации использования припоя и уменьшению количества дефектов.

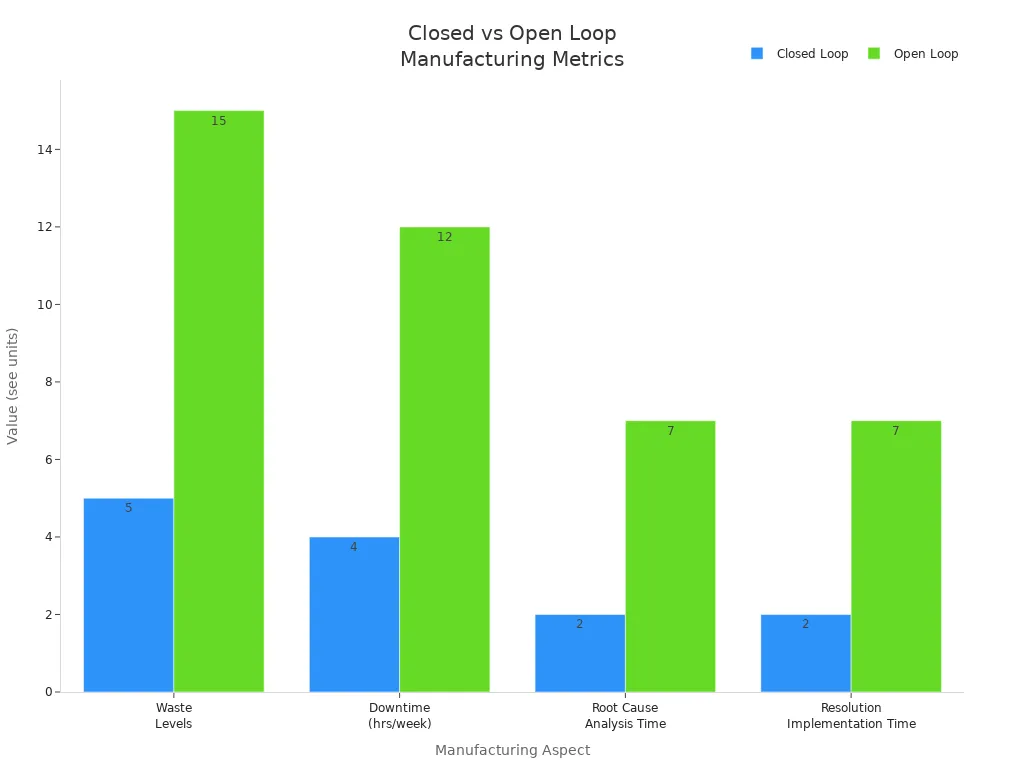

Циклы обратной связи

Циклы обратной связи способствуют постоянному совершенствованию методов потребления припоя. Вы оперативно получаете результаты проверки, что позволяет немедленно принять корректирующие меры. Регулярный анализ процессов проверки и данных о дефектах помогает выявлять тенденции и оптимизировать рабочие процессы. Постоянное обучение инспекторов обеспечивает эффективность процессов.

| Aspect | Closed Loop Manufacturing | Open Loop Manufacturing |

| —————————— | —————————————————————————— | ——————————————————— |

| Feedback Mechanism | Continuous real-time feedback enabling immediate adjustments | No feedback mechanism, adjustments are manual and delayed |

| Error Detection | Real-time detection and autonomous correction | Delayed detection requiring manual investigation |

| Adaptability | High, with AI-powered autonomous solutions | Low, reliant on manual processes |

| Quality Control Issues | Low due to continuous correction | High due to lack of feedback |

| Waste Levels | Уменьшенный (прибл. 5%) | Higher (approx. 15%) |

| Downtime | Lower (approx. 4 hours/week) | Higher (approx. 12 hours/week) |

| Root Cause Analysis Time | Short (1–3 days) | Long (5–10 days) |

| Resolution Implementation Time | Short (2–5 days) | Long (7–15 days) |

Вы можете видеть, что производство по замкнутому циклу с обратной связью в режиме реального времени снижает количество дефектов, улучшает качество продукции и способствует повышению операционной эффективности. Эти механизмы обратной связи помогают вам сократить потребление припоя и поддерживать высокие стандарты в производстве.

Вы можете сократить расход припоя, внедрив такие технические усовершенствования, как автоматическая регулировка высоты форсунки, азотные атмосферы, и точное управление высотой волны. Немедленное действие на средства управления процессом, включая мониторинг в режиме реального времени и предотвращение дефектов, усиливает обеспечение качества.

- Непрерывное обучение помогает оценивать и управлять процессами пайки, разрабатывать планы аудита и применять передовые методы для постоянного совершенствования.

| Action Step | Benefit |

| —————————————————————————————————– | —————————– |

| Technical upgrades | Lower solder waste |

| Process control | Fewer defects, better quality |

| Непрерывное обучение | Sustained improvement |

Начните оптимизировать процесс селективной пайки уже сегодня, чтобы добиться ощутимой экономии средств и стабильного качества продукции.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Каков наиболее эффективный способ снизить расход припоя при селективной пайке?

Вы достигаете наилучших результатов путем оптимизации параметры процесса. Сосредоточьтесь на контроле температуры, точном нанесении припоя и регулярном обслуживании оборудования. Эти меры помогут вам минимизировать отходы и улучшить качество соединений.

Как азот помогает снизить расход припоя?

Азот создает инертную атмосферу. Вы уменьшаете окисление и образование шлака. Это позволяет использовать меньше припоя и поддерживать чистоту соединений. Вы также продлеваете срок службы припойного котла.

Может ли дизайн платы повлиять на расход припоя?

Да. Оптимизируя размеры контактных площадок и отверстий, вы контролируете поток припоя и сокращаете его избыточное использование. Меньшее количество ненужных соединений и более низкая тепловая масса также помогают экономить припой.

Почему важна регулярная калибровка оборудования?

Регулярная калибровка позволяет обеспечить стабильность и точность процесса. Это предотвращает дефекты, сокращает отходы при пайке и гарантирует высокое качество соединений. Хорошо откалиброванное оборудование способствует эффективному производству.

Какие методы работы оператора помогают минимизировать отходы при пайке?

- Следуйте стандартным операционным процедурам.

- Проходите регулярные тренировки.

- Контролируйте обратную связь процесса.

- Быстро устраняйте дефекты.

These habits help you maintain efficiency and reduce unnecessary solder use.