Kanıtlanmış beş yönteme odaklanarak dalga lehimleme sonuçlarını önemli ölçüde iyileştirebilirsiniz: proses parametrelerini optimize etme, ekipmanın bakımını yapma, doğru lehim ve flaksı seçme, PCB tasarımını iyileştirme ve denetim rutinlerini güçlendirme. Kötü optimize edilmiş koşullarda, 50%'ye kadar PCB kusurları dalga lehimleme sorunlarından kaynaklanabilir. En iyi uygulamaları uyguladığınızda, ilk geçiş verimini 85%'den 96%'ye çıkarmak ve soğuk bağlantı hatalarını 25% azaltmak gibi etkileyici kazanımlar elde edebilirsiniz.

Bu teknikleri kullanarak daha yüksek kalite, daha az hata ve daha güvenilir montajlar elde edersiniz.

Önemli Çıkarımlar

-

Sıcaklık kontrolü sırasında dikkatli olun dalga lehimleme Soğuk bağlantıları ve hasarı önlemek için. Uygun ön ısıtma ve lehim potası sıcaklıkları kullanın ve termal aletlerle izleyin.

-

Günlük, haftalık ve aylık bakım programlarını takip ederek ekipmanı temiz tutun. Düzenli temizlik hataları azaltır ve lehim bağlantı kalitesini artırır.

-

Prosesinize uygun doğru lehim ve flux malzemelerini seçin ve uygun şekilde temizleyin. Taze, uyumlu malzemeler güçlü, güvenilir bağlantılar oluşturmaya yardımcı olur.

-

Eşit lehim akışı sağlamak ve köprüleme veya açık devreler gibi kusurları önlemek için PCB'leri uygun bileşen hizalaması ve ped aralığı ile tasarlayın.

-

Kapsamlı görsel denetimler gerçekleştirin ve kusurları erken yakalamak için otomatik araçları kullanın. Güçlü kali̇te kontrol ve operatör eğitimi yeniden işlemeyi azaltır ve verimi artırır.

Süreç Parametreleri

Sıcaklık Kontrolü

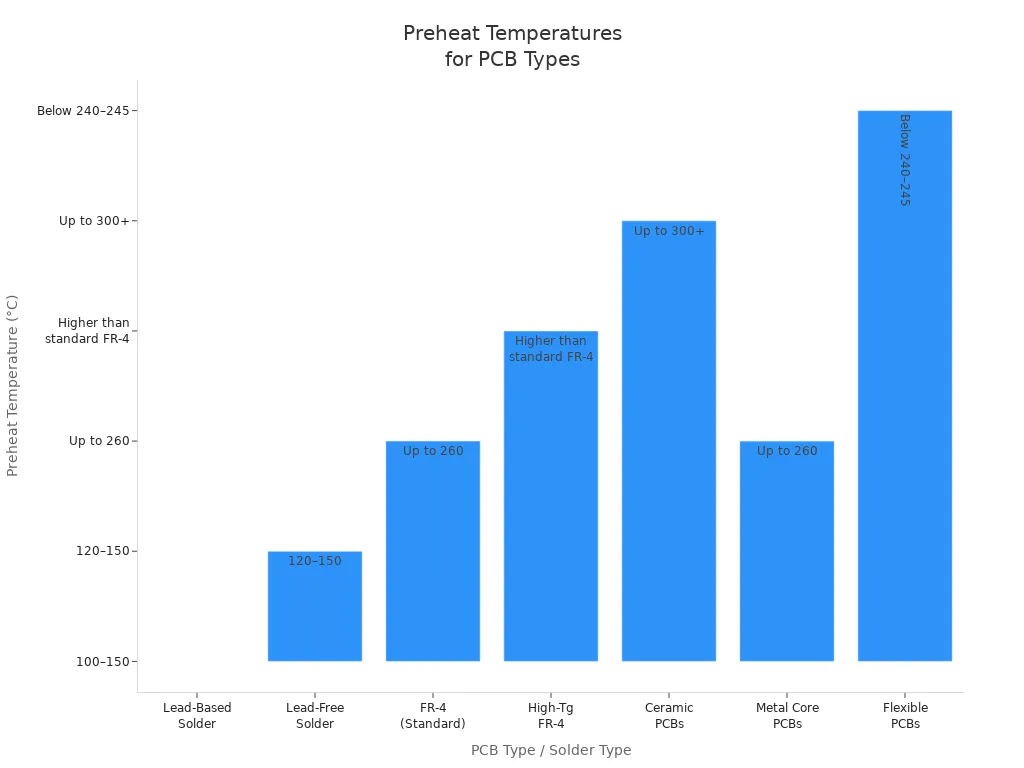

Geliştirebilirsiniz dalga lehimleme Her aşamada sıcaklığı dikkatli bir şekilde yöneterek. Flux'ı etkinleştirmek ve oksitleri gidermek için PCB'yi ön ısıtma ile başlayın. Çoğu kart için ön ısıtma sıcaklıkları 100°C ila 150°C arasında değişir. Lehim potası sıcaklığı lehim tipine bağlıdır: kullanın Kurşun bazlı lehim için 240°C ila 255°C ve kurşunsuz lehim için 250°C ila 270°C. PCB'yi 2 ila 5 saniye boyunca lehim dalgası ile temas halinde tutun. Termal şoktan kaçınmak için soğutma kademeli olmalıdır.

|

Parametre |

Önerilen Aralık |

|---|---|

|

Ön Isıtma Sıcaklığı |

|

|

Lehim Potası Sıcaklığı |

240-270°C (tipe bağlı) |

|

Lehimleme Süresi |

2-5 saniye |

|

Soğutma Eğimi |

Saniyede 5-12°C |

Sıcaklığı çok düşük ayarlarsanız, lehim tamamen erimeyebilir ve bu da soğuk lehim bağlantıları. Çok yüksek olursa bileşenlere veya PCB'ye zarar verme riskiniz vardır. Sürecinizi izlemek ve ayarlamak için termal profil oluşturma araçlarını kullanın. Kukla kartlarla test yapmak, her PCB tipi için en iyi ayarları bulmanıza yardımcı olur.

Islatma Açısı

Bu ıslatma açısı lehimin ped ve bileşen uçları üzerinde ne kadar iyi yayıldığını gösterir. Küçük bir açı (30°'den az) iyi ıslatma ve güçlü bağlantılar anlamına gelir. Büyük bir açı (90°'nin üzerinde) zayıf ıslatma ve zayıf bağlantılara işaret eder. Yüzeyleri temiz tutarak ıslatma açısını kontrol edebilirsiniz, aktif akı kullanarakve doğru sıcaklık ve konveyör hızının ayarlanması. İyi ıslatma, soğuk lehim bağlantılarını azaltır ve güvenilirliği artırır.

-

Küçük ıslatma açısı = güçlü, düzgün bağlantılar

-

Büyük ıslatma açısı = zayıf, tamamlanmamış bağlantılar

-

Temiz yüzeyler ve uygun fluks, düşük ıslatma açısının korunmasına yardımcı olur

Yüzey Gerilimi

Yüzey gerilimi lehimin nasıl aktığını ve bağlantıları nasıl oluşturduğunu kontrol eder. Yüzey gerilimini yönettiğinizde lehim köprüleme gibi kusurları önler ve bağlantı uçları. Yüzey gerilimini düşürmek - sıcaklığı ayarlayarak veya dalga tepesinde koruyucu yağ kullanılması-Lehimin eşit şekilde akmasına ve pedlere yapışmasına yardımcı olur. PCB çıkış hızını dalga hızıyla eşleştirmek, yüzey gerilimine fazla lehimi geri çekmesi için zaman tanıyarak temiz, güvenilir bağlantılar bırakır. Bu teknikleri kullanarak şunları geliştirebilirsiniz dalga lehi̇mleme kali̇tesi̇ ve yeniden çalışmayı azaltın.

Ekipman Bakımı

Temizlik Prosedürleri

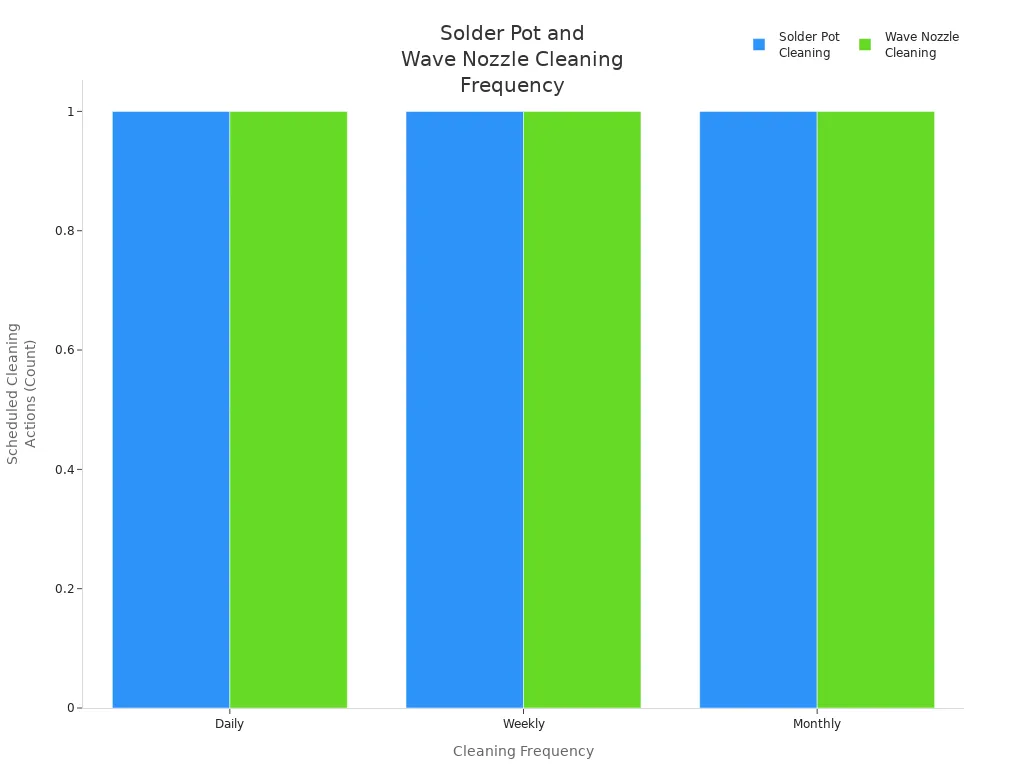

Sıkı bir temizlik programı izleyerek Dalga Lehimleme kalitesini artırabilirsiniz ekipmanınız için. Lehim potasının ve dalga nozullarının günlük temizliği cürufu giderir ve kirlenmeyi önler. Erimiş lehim oksijenle buluştuğunda cüruf oluşur ve oksitler meydana gelir lehim kalitesini düşürür. Yapmanız gereken temizlemeden önce gücü kapatın ve makineyi soğutun. Lehim cürufunu potadan çıkarın, birikmeyi en aza indirmek için azaltıcı toz kullanın ve nozulları tüy bırakmayan bezler ve uygun solventlerle temizleyin. Haftalık bakım, nozüllerin ultrasonik temizliğini, pompa yataklarının yağlanmasını ve sensörlerin incelenmesini içerir. Aylık derinlemesine temizlik, eski yağlayıcıların çıkarılmasını, lehimleme parametrelerinin kalibre edilmesini ve mekanik bileşenlerin kontrol edilmesini içerir. Bu rutin, ekipmanınızı en iyi durumda tutar ve kusurları azaltır.

|

Frekans |

Lehim Potası Temizliği |

Dalga Nozul Temizliği |

Ek Notlar |

|---|---|---|---|

|

Günlük |

Lehim potası yüzeyinden lehim cürufunu çıkarın; birikmeyi en aza indirmek için indirgeyici toz ekleyin |

Tıkanmaları ve kalıntı birikimini önlemek için flaks nozullarını ve lehim dalgası nozullarını temizleyin |

Tüy bırakmayan bezler ve uygun çözücüler kullanın; temizlemeden önce ekipmanın kapalı ve soğutulmuş olduğundan emin olun |

|

Haftalık |

Kalıntıları ve eski yağları gidermek için nozullar, pompalar ve motorlar dahil olmak üzere dalga lehimleme bileşenlerini temizleyin |

Flux nozullarının ultrasonik temizliği ve lehim dalgası modülü nozullarının temizliği; lehim pompası yataklarının yağlanması |

Flux sprey modüllerini ve PCB sensörlerini inceleyin ve temizleyin; lehim dalgası stabilitesini kontrol edin |

|

Aylık |

Lehim pompasını ve motoru derinlemesine temizleyin; cürufu ve eski yağlayıcıyı çıkarın |

Flux nozullarını iyice temizleyin; nozul contalarını inceleyin ve hasarlıysa değiştirin |

Lehimleme parametrelerini kalibre edin; mekanik bileşenleri ve soğutma fanlarını inceleyin |

Benimseyen bir üretici günlük cüruf giderme ve haftalık önleyici bakım gördüm ilk geçiş verimi üç ay içinde 85%'den 96%'ye yükseldi. Düzenli temizlik soğuk derzleri ve köprüleme kusurlarını da azaltır.

Oksidasyon Önleme

Oksidasyon, lehimleme hatalarının önemli bir nedenidir. Azot bıçakları kullanarak veya lehim potasının etrafında inert bir atmosfer oluşturarak oksidasyonu en aza indirebilirsiniz. Azot oksijenin yerini alarak oksidasyonu azaltır ve lehimin yayılmasını iyileştirir. Bu da daha güçlü, daha temiz bağlantılar ve köprüleme ya da eksik dolgu gibi daha az hata oluşmasını sağlar. Azot ayrıca lehim sıcaklığını stabilize eder ve flux aktivitesini korur. Çalışmalar gösteriyor ki azot kullanımı PCB'nin yeniden işlenmesini 75%'ye kadar azaltabilir. Daha temiz bağlantılar, daha yüksek güvenilirlik ve daha az yeniden işleme anlamına gelir.

|

Ölçülebilir İyileştirme |

Açıklama / Lehim Bağlantı Kalitesi Üzerindeki Etkisi |

|---|---|

|

Azot, lehim sıcaklığını stabilize eden ve metal yüzeylerde ıslanmayı artıran inert bir atmosfer oluşturur. |

|

|

Azaltılmış Lehim Hataları |

Islanmama ve ıslanma gibi oksidasyonla ilgili kusurları en aza indirerek daha az bağlantı arızasına yol açar. |

|

Daha Güçlü Mekanik Bağlantılar |

Daha az oksidasyona sahip daha temiz bağlantılar, daha iyi mekanik mukavemet ve güvenilirlik sağlar. |

|

Daha Temiz ve Daha Güçlü Eklemler |

Azaltılmış flux oksidasyonu flux aktivitesini koruyarak daha temiz lehim bağlantıları üretir. |

|

Geliştirilmiş Süreç Tutarlılığı |

Azot kullanımı, tekrarlanabilir ve güvenilir lehimleme sonuçlarına yol açarak genel proses stabilitesini artırır. |

|

Daha Düşük Yeniden İşleme Oranları ve Daha Yüksek Verim |

Daha az kusur ve daha güçlü bağlantılar, yeniden işleme ihtiyacını azaltır ve üretim verimliliğini artırır. |

İpucu: Ekipmanınızı her zaman oksidasyon belirtilerine karşı izleyin ve düzenli bakım planlayın. Temiz ekipman ve kontrollü bir atmosfer, tutarlı ve yüksek kaliteli lehim bağlantıları elde etmenize yardımcı olur.

Lehim ve Akı

Malzeme Seçimi

Doğru lehim ve fluks seçimi, daha iyi sonuçlar elde etmek için atabileceğiniz en önemli adımlardan biridir. dalga lehi̇mleme kali̇tesi̇. Her zaman akı tipiyle eşleşir Temizleme sürecinize ve güvenilirlik ihtiyaçlarınıza göre. Örneğin, reçine bazlı flux iyi çalışır ancak lehimlemeden sonra temizlenmesi gerekir. Temizlenmeyen flux çok az kalıntı bırakır ve genellikle temizlik gerektirmez. Suda çözünen flux oldukça aktiftir ve temizlenmesi kolaydır, bu da onu yüksek güvenilirlikli montajlar için iyi bir seçim haline getirir.

-

Lehim alaşımınıza ve işleminize uygun bir flux seçin (kurşunsuz veya kurşunlu).

-

Korozyona veya elektrik sorunlarına neden olabilecek fazla kalıntıdan kaçınmak için flaksı tam olarak uygulayın.

-

Akıyı kapalı kaplarda, oda sıcaklığında, hava, nem ve ısıdan uzakta saklayın.

-

Islatma ve oksidasyon giderimini iyileştirmek için yeniden işleme için taze flaks kullanın.

İpucu: Seçtiğiniz flaks için daima üreticinin temizlik önerilerine uyun. Bu, uzun vadeli güvenilirlik sorunlarını önlemeye yardımcı olur.

Bu akınızın asitliği metal yüzeylerden oksitleri ne kadar iyi temizlediğini doğrudan etkiler. Daha güçlü asitler daha hızlı temizler ve lehimlenebilirliği artırır, ancak özellikle nemli ortamlarda korozyona veya elektrik arızalarına neden olabilecek kalıntılar bırakabilirler. Uzun vadeli sorunları riske atmadan iyi ıslatma elde etmek için flux gücünü dengelemeniz gerekir.

Lehim Kalitesi

Yüksek kaliteli lehim alaşımları hataların azaltılmasında büyük bir fark yaratır. Kurşunsuz lehimlerdaha fazla kalay içerir, daha hızlı oksitlenir ve doğru şekilde kullanılmazsa daha fazla kusur oluşturabilir. Kullanmak azot atmosferi oksidasyonu sınırlandırmaya yardımcı olur ve lehim akışını iyileştirir. Bu, köprüleme ve tamamlanmamış bağlantılar gibi sorunları azaltır.

Doğru lehim sıcaklığını korumak da çok önemlidir. Sıcaklık çok düşükse, lehim pedleri ve uçları ıslatmayarak zayıf bağlantılara neden olabilir. Çok yüksekse, bileşenlere veya PCB'ye zarar verme riskiniz vardır. Temiz lehim ve flux, bağlantı arızası olasılığını azaltır ve güvenilirliği artırır.

|

Lehim/Akı Kriterleri |

Neden Önemli? |

|---|---|

|

Uygun akı tipi |

Kolay temizlik ve güvenilirlik sağlar |

|

Uyumlu lehim alaşımı |

Oksidasyonu ve kusurları azaltır |

|

Temiz, taze malzemeler |

Eklem arızası riskini azaltır |

|

Doğru sıcaklık kontrolü |

Zayıf veya hasarlı eklemleri önler |

Doğru malzemeleri seçip temiz tuttuğunuzda, daha az kusur ve daha güçlü, daha güvenilir lehim bağlantıları için kendinizi hazırlarsınız.

PCB Tasarımı

Bileşen Hizalama

Bileşen hizalamasına çok dikkat ederek dalga lehimleme kalitesini artırabilirsiniz. Doğru hizalama, lehimin eşit şekilde akmasını ve tüm pimleri kaplamasını sağlar. Aşağıdakiler dahilinde doğruluk elde etmek için alma ve yerleştirme makineleri gibi hassas yerleştirme araçları kullanın ±0,1 mm ince aralıklı parçalar için. Bileşenlerin yerlerinden kaymasını önlemek için lehimlemeden önce, özellikle pürüzsüz yüzeylerde, hizalamayı her zaman iki kez kontrol edin. Lehim akışına yardımcı olmak ve ısıya maruz kalmayı azaltmak için yerleştirmeden önce bileşen uçlarını önceden kalaylayın.

Sen ne zaman bileşenleri lehim dalgası ile aynı yönde yönlendirintüm pinlerin aynı anda lehimlenmesine yardımcı olursunuz. Büyük konektörleri, pimleri dalgaya dik olacak şekilde yerleştirin. Bu, geride kalan pinlerin lehim kaçırmasını önler. Küçük bileşenleri dalga yönünde büyük bileşenlerin arkasına koymaktan kaçının. Büyük parçalar lehim dalgasını engelleyerek daha küçük parçalarda gölgelenmeye ve zayıf bağlantılara neden olabilir.

-

Doğru yönlendirme için açık polarite işaretleri kullanın.

-

En az aşağıdakileri koruyun 125 mil bileşenler ve kart kenarı arasında.

-

Lehim akışını engellememek için yüzeye monte parçaları delikli pimlerden uzağa yerleştirin.

-

Gölgelenmeyi önlemek için çok pimli parçaları dalga yönüyle hizalayın.

İpucu: Konektörleri düzeltmek veya yükseltmek, uzun veya düz olmayan bileşenleri doğru yükseklikte tutmaya yardımcı olarak lehim dalgasının her pime ulaşmasını sağlar.

Ayak İzi ve Açıklık

PCB'nizdeki ayak izlerini ve boşlukları optimize etmek lehimleme hatalarını azaltır. Uygun ped ve lehim maskesi tasarımı Ne kadar lehim akacağını ve nereye gideceğini kontrol edin. Çok fazla lehim pastası kullanırsanız veya pedleri yanlış hizalarsanız, lehim köprüleri riskiyle karşılaşırsınız. Çok az lehim zayıf bağlantılara veya açık devrelere yol açar.

Ayak izi ve boşluk için bu en iyi uygulamaları izleyin:

-

Minimum lehim barajını (lehim maskesi boşluğu) 4 mil köprülemeyi önlemek için pedler arasında.

-

Ped kenarları ile lehim maskesi arasında en az 1,6 mils bırakın.

-

Pimler arasında 4 ila 8 mil genişliğinde lehim maskesi köprüleri kullanın.

-

PCB çarpıklığını kontrol etmek için 0,75%'den daha az pano uzunluğu eşit lehim teması için.

İyi optimize edilmiş bir PCB yerleşimi pürüzsüz lehim akışı sağlar ve köprüleme, soğuk bağlantılar ve açık devreler gibi yaygın kusurları azaltır. Ped boyutu ve aralığı için IPC standartlarına uyduğunuzda, kısa devreleri önlemeye ve genel montaj güvenilirliğini artırmaya yardımcı olursunuz.

Not: Tasarımınızın dalga lehimleme ekipmanlarına ve süreç gereksinimlerine uygun olduğunu onaylamak için PCB montaj sağlayıcınızla işbirliği yapın.

Dalga Lehimleme Denetimini İyileştirin

Görsel Kontroller

Dikkatli görsel kontroller yaparak çoğu dalga lehimleme hatasını tespit edebilirsiniz. Yüksek kaliteli lehim bağlantılarının birkaç açık göstergesi vardır:

-

Hem bileşen ucu hem de PCB pedi etrafında eşit lehim akışı

-

Boşluk, boşluk veya çıplak nokta yok

-

Bileşenleri sıkıca tutan güçlü bağlantılar

Büyütme araçlarını kullanma büyüteçler, mikroskoplar veya görsel kameralar gibi araçlar kullanarak her bir bağlantıya daha yakından bakabilirsiniz. Bu araçlar, çıplak gözle göremeyebileceğiniz lehimsiz bağlantılar, lehim topları veya köprüler gibi küçük kusurları görmenize yardımcı olur. Daha az bileşene sahip kartlar için, büyütme ile manuel denetim doğruluğunuzu ve güvenilirliğinizi artırır. Otomatik Optik Denetim (AOI) sistemleri şunları yapabilir 95%'ye kadar yüzey kusurlarını kontrol edinlehim köprüleme ve kaldırılmış bileşenler de dahil olmak üzere. Bazı gelişmiş AOI sistemleri, örneğin Landrex Optima III SSIDalga lehimlemeden hemen sonra PCB'leri inceleyin ve hızlı yeniden işleme için ayrıntılı raporlar oluşturun.

İpucu: Her zaman pürüzsüz, parlak ve içbükey lehim bağlantıları olup olmadığını kontrol edin. Gizli sorunları erkenden yakalamak için büyütme kullanın.

Kalite Kontrol

Güçlü bir kalite kontrol süreci size yardımcı olur Dalga Lehimleme sonuçlarını iyileştirin ve uzun vadeli güvenilirlik sağlar. ile başlayın oksidasyonu önlemek için gelen denetim ve depolama sorunları. Yetersiz lehim veya boşluklar gibi kusurları yakalamak için lehimlemeden önce ve sonra AOI ve X-ray makinelerini kullanın. İşlevsel testler, görsel kontrollerin gözden kaçırabileceği elektrik sorunlarını bulur.

Sürecinizi izlemek için istatistiksel yöntemler de kullanmalısınız. Aşağıdaki gibi geleneksel araçlar Deney Tasarımı (DoE) ve regresyon modelleri parametreleri ayarlamanıza yardımcı olur. Kendi Kendini Düzenleyen Haritalar (SOM) gibi gelişmiş yöntemler, büyük miktarda proses verisini analiz eder ve optimum koşulları görselleştirir. Bu yaklaşımlar, üretim değişikliklerine hızlı bir şekilde yanıt vermenizi ve sürecinizi istikrarlı tutmanızı sağlar.

-

Günlük ekipman temizliği ve kalibrasyonunu sürdürmek

-

Tüm süreç adımlarını ve denetim sonuçlarını belgeleyin

-

Operatörleri kusurları tanımaları ve düzeltmeleri için eğitin

-

Termal stresi önlemek için gerçek zamanlı izleme kullanın

Görsel kontrolleri, otomatik denetimi ve sağlam kalite kontrolünü birleştirerek hataları azaltır ve montajlarınızın ömrünü uzatırsınız.

Yapabilirsin Dalga Lehimleme kalitesini artırın Proses parametrelerine, ekipman bakımına, lehim ve flaks seçimine, PCB tasarımına ve denetime odaklanarak. Bu yöntemlerin uygulanması daha az kusur ve daha güvenilir montajlar sağlar. Sürekli iyileştirme daha iyi süreç kontrolü, yetenekli ekipler ve daha az rötuş. Lehimleme parametrelerinin sürekli izlenmesi sorunları erken yakalamanıza, sonuçları stabilize etmenize ve yeniden çalışmayı azaltmanıza yardımcı olur.

-

Geliştirilmiş lehim bağlantı kalitesi

-

Daha düşük kusur oranları

-

Geliştirilmiş ilk geçiş verimi

Kalıcı başarı elde etmek için sürecinizi iyileştirmeye ve sonuçları izlemeye devam edin.

SSS

Dalga lehimleme hatalarının en yaygın nedeni nedir?

Zayıf sıcaklık kontrolünden veya kirli ekipmandan kaynaklanan hataları sıklıkla görürsünüz. Lehim potasını temizlemediğinizde veya doğru sıcaklığı ayarlamadığınızda lehim bağlantıları başarısız olur. Düzenli bakım ve termal profil oluşturma bu sorunlardan kaçınmanıza yardımcı olur.

Dalga lehimleme ekipmanını ne sıklıkla temizlemelisiniz?

Lehim potasını ve dalga nozullarını her gün temizlemelisiniz. Haftalık olarak, pompaları ve sensörleri incelemeniz ve temizlemeniz gerekir. Aylık olarak derinlemesine temizlik ve kalibrasyon gerçekleştirin.

İpucu: Sürekli temizlik lehim bağlantılarınızın güçlü kalmasını sağlar.

Herhangi bir dalga lehimleme makinesinde kurşunsuz lehim kullanabilir misiniz?

Modern makinelerin çoğu kurşunsuz lehimi destekler. Ekipmanınızın sıcaklık aralığını ve uyumluluğunu kontrol etmelisiniz. Kurşunsuz lehim daha yüksek sıcaklıklara ihtiyaç duyar, bu nedenle geçiş yapmadan önce makinenizin özelliklerini doğrulayın.

İyi bir lehim bağlantısı neye benzer?

İyi bir lehim bağlantısı pürüzsüz, parlak ve içbükey görünür. Ped ve uç etrafında eşit bir kaplama görmelisiniz.

|

Özellik |

İyi Eklem |

Kötü Eklem |

|---|---|---|

|

Görünüş |

Parlak |

Donuk |

|

Şekil |

İçbükey |

Düz |

|

Kapsam |

Hatta |

Düzensiz |