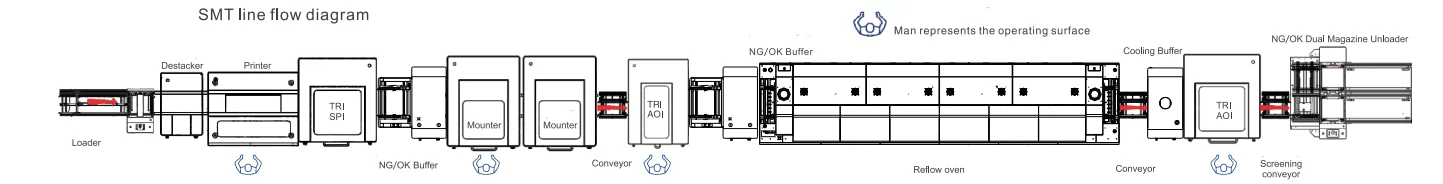

Elektronikfabriken verwenden verschiedene SMT-Linien für ihre Arbeit. Es gibt 10 Haupttypen von SMT-Montagelinien. Diese sind In-Line, U-förmig, L-förmig, flexibel, einseitig, doppelseitig, Batch, High-Mix Low-Volume, Low-Mix High-Volume und modulare Linien. In der nachstehenden Tabelle sind die gängigsten Layouts aufgeführt:

|

SMT-Linienkonfiguration |

Marktanteil (2023) |

|---|---|

|

Inline-Layout (linear) |

|

|

U-förmiges Layout |

Zweitgrößte |

Jede Smt-Linie unterscheidet sich in Bezug auf Ausrüstung, Automatisierung und Layout. Wenn Sie Ihre eigene SMT-Anlage bauen wollen, sollten Sie eine wählen, die Ihren Zielen entspricht. Sie müssen auch bedenken, wie schwer Ihre Produkte herzustellen sind und wie viel Platz Sie haben.

Wichtigste Erkenntnisse

-

Auswahl der Besten SMT-Linie einrichten hängt davon ab, was Sie herstellen, wie viel Platz Sie haben und wie viel Geld Sie haben. Inline- und U-förmige Layouts sind jeweils platzsparend und funktionieren auf unterschiedliche Weise. Einseitige Linien sind gut für einfache Produkte. Doppelseitige Anlagen sind besser für schwierige Designs geeignet. Vollautomatische Fertigungsstraßen eignen sich hervorragend für die ständige Herstellung vieler Produkte, kosten aber anfangs mehr. Flexible und modulare Anlagen ermöglichen den Fabriken eine schnelle Anpassung an neue Produkte oder Aktualisierungen.

Grundlagen der SMT-Linie

Schlüsselausrüstung

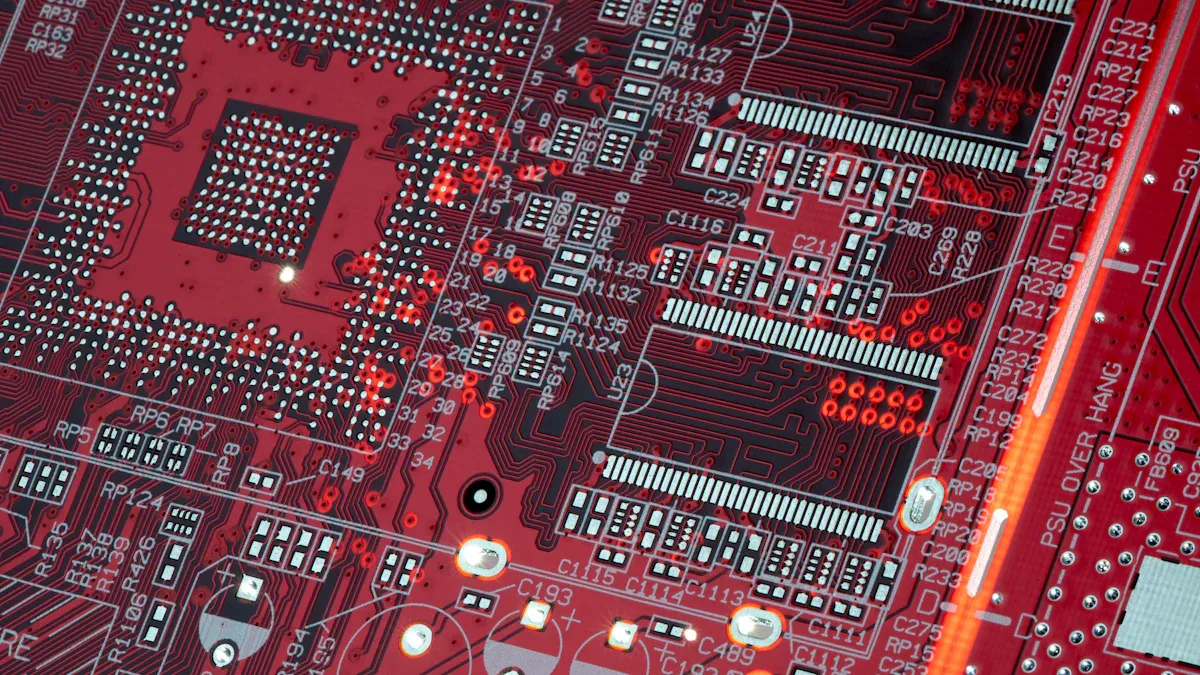

Jede SMT-Linie benötigt mehrere wichtige Maschinen. Diese Maschinen helfen bei der Herstellung guter Leiterplattenprodukte. Zu den wichtigsten Geräten gehören:

-

Lötpastendruckmaschine: Diese Maschine trägt Lötpaste auf die Leiterplattenpads auf. Die Paste muss gleichmäßig aufgetragen werden, um starke Lötstellen zu erhalten.

-

Lötpastenmischer: Die Arbeiter verwenden dieses Werkzeug, um die Lötpaste zu mischen. Das Mischen sorgt dafür, dass die Paste glatt und gebrauchsfertig ist.

-

SMT-Bestückungsautomat: Diese Maschine verwendet Roboterarme oder Vakuumwerkzeuge, um Teile auf die Leiterplatte zu setzen. Es gibt sie in vielen Größen für unterschiedliche Aufgaben.

-

Reflow-Ofen: Die Reflow-Ofen erhitzt die Leiterplatte und lässt die Lötpaste schmelzen. Dadurch haften die Teile auf der Platine. Es hat viele Heizzonen, um den Prozess zu steuern.

-

Automatisiertes optisches Inspektionssystem (AOI): Dieses System verwendet Kameras und Software, um nach dem Löten nach fehlenden oder falschen Teilen zu suchen.

-

Röntgeninspektionsmaschine: Bei schwierigen Leiterplatten findet dieses Gerät versteckte Probleme. Es kann Dinge wie leere Stellen in Lötstellen oder Probleme mit BGA-Gehäusen erkennen.

-

SMT-Rework-Station: Techniker verwenden diese Station, um defekte Teile zu reparieren oder auszutauschen, ohne die Leiterplatte zu beschädigen.

Tipp: Wenn Sie die richtigen Maschinen für Ihre Produktionslinie auswählen, können Sie schneller arbeiten und bessere Elektronik herstellen.

Wichtigste Prozess-Schritte

Die Herstellung einer Leiterplatte in einer SMT-Anlage erfolgt in einfachen Schritten. Jeder Schritt trägt dazu bei, dass das Produkt gut ist:

-

PCB-Vorbereitung: Die Arbeiter reinigen die Leiterplatte, um Staub und Öl zu entfernen.

-

Lötpaste Anwendung: Die Lotpastendruckmaschine trägt eine dünne Pastenschicht auf die Pads auf.

-

Lötpasteninspektion (SPI): Einige Linien verwenden SPI, um die Paste zu überprüfen, bevor sie weitergehen.

-

Platzierung der Komponenten: Die smt-Bestückungsmaschine setzt die Teile auf die Leiterplatte.

-

Reflow-Löten: Der Reflow-Ofen erhitzt die Platine und schmilzt die Lötpaste. Dadurch entstehen feste Verbindungen.

-

Inspektion: AOI- und manchmal auch Röntgengeräte suchen nach dem Löten nach Problemen.

-

Prüfung: Die Tester prüfen, ob die Leiterplatte richtig funktioniert.

-

Reinigung: Die Arbeiter entfernen überschüssige Paste oder Flussmittel von der Platine.

-

Endkontrolle und Verpackung: Die fertigen Platten werden ein letztes Mal geprüft, bevor sie verpackt werden.

Jeder Schritt hängt von dem vorhergehenden ab. So bleibt die Arbeit in der Elektronikfertigung reibungslos in Gang.

SMT-Linienlayouts

Inline-Layout

Beim Inline-Layout stehen die Maschinen in einer geraden Reihe. Jede Maschine steht direkt neben einer anderen. Dadurch entsteht ein einfacher Weg für die Bewegung der Leiterplatte. Für die Mitarbeiter ist es einfach zu sehen, wie die Dinge funktionieren. Die Arbeiter können beide Seiten der Linie erreichen. Das hilft ihnen, die Maschinen zu reparieren und zu beobachten. Aber diese Anordnung braucht mehr Platz auf dem Boden. Die Arbeiter müssen möglicherweise weit zwischen den Maschinen laufen. Dies kann die Arbeit verlangsamen und erschweren. Die Anordnung in einer Reihe ist gut für einfache Arbeiten. Sie kann aber andere Arbeiten in der Fabrik blockieren. Es ist am besten für Fabriken mit viel Platz und einfacher Arbeit geeignet.

U-förmiges Layout

Bei der U-förmigen Anordnung sind die Maschinen in einer U-Form angeordnet. Der Anfang und das Ende liegen dicht beieinander. Diese spart Platz und verkürzt die Wege. Die Arbeiter können mehr als eine Maschine gleichzeitig bedienen. Dies senkt die Kosten und hilft, Probleme schneller zu beheben. Die U-Form trägt dazu bei, den Prozess flexibler zu gestalten. Aber es kann die Materialbeschaffung erschweren, weil der Platz knapp ist. Dieses Layout hilft den Fabriken, den Platz gut zu nutzen. Außerdem können die Arbeiter so mehr Fertigkeiten erlernen.

Hinweis: Die Wahl des richtigen Layouts für die smt-Linie hat Einfluss darauf, wie gut die Dinge funktionieren. Ein gutes Layout hält das Material in Bewegung und verhindert Verlangsamungen. Außerdem hilft es, mehr Produkte herzustellen.

-

Die wichtigsten Möglichkeiten der Layout-Auswahl für SMT-Produktionslinien:

-

Ein reibungsloser Materialfluss bedeutet weniger Fehler und weniger Wartezeiten.

-

Intelligente Maschinenpunkte sorgen dafür, dass sich die Leiterplatte nicht zu sehr bewegt.

-

Dank der guten Raumausnutzung können sich die Mitarbeiter leicht bewegen und Dinge reparieren.

-

Gute Materialsysteme halten die Arbeit ohne Unterbrechung in Gang.

-

Eine sichere Gestaltung macht die Arbeit für die Menschen besser.

-

Schlanke Ideen helfen, Zeit zu sparen und weniger Material zu verwenden.

-

Die optimale Anordnung der Fertigungsstraße hängt davon ab, was die Fabrik benötigt, wie viel Platz vorhanden ist und welche Produkte hergestellt werden.

Einseitig bedruckte SMT-Linie

Eigenschaften

Bei einer einseitigen SMT-Linie befinden sich alle Bauteile auf einer Seite der Leiterplatte. Dies erleichtert den Entwurf und die Herstellung. Die Die folgende Tabelle zeigt die wichtigsten Merkmale und wie sie sich auf die Herstellung von Produkten auswirken:

|

Merkmal |

Merkmale einseitiger SMT-Leitungen |

Auswirkungen auf die Produktionskapazitäten |

|---|---|---|

|

Platzierung der Komponenten |

Alle Teile passen auf eine Seite der Leiterplatte |

Erleichtert Entwurf und Bau |

|

Entwurfskomplexität |

Gut für einfache Schaltungen mit geringer Dichte |

Wenig Platz, daher weniger Funktionen |

|

Kosten |

Verbraucht weniger Material und weniger Arbeit |

Macht das Bauen billiger |

|

Reparatur und Wartung |

Leichter und schneller zu reparieren, da nur eine Seite verwendet wird |

Leichteres Weiterarbeiten und weniger Unterbrechungen |

|

Anwendungsbereich |

Verwendet für einfache Elektronik, Spielzeug, Taschenrechner und LED-Beleuchtung |

Am besten für einfache Dinge mit nicht vielen Teilen |

Diese Art von Smt-Linie eignet sich am besten für Dinge, die nicht viele Teile oder komplizierte Designs benötigen.

Anwendungsfälle

Fabriken entscheiden sich für einseitige oder halbseitige Leiterplattenbestückungslinien für einfache Aufgaben. Diese Linien sind in diesen Fällen gut geeignet:

-

Leiterplatten bewegen sich in einer geraden Linie durch die Fabrik

-

Einfach zu bedienen, auch für neue Mitarbeiter

-

Platzsparend, gut für kleine Chargen

-

Funktioniert gut in langen, schmalen Räumen oder auf engem Raum

-

Zur Herstellung einfacher Dinge wie Spielzeug, Taschenrechner und LED-Leuchten

Halbautomatische Leiterplatten-Bestückungslinien helfen Unternehmen bei der Herstellung kleiner Mengen einfacher Produkte.

Pro und Kontra

Hinweis: Eine einseitige SMT-Linie hat einige gute Seiten, aber auch einige Nachteile.

Vorteile:

-

Weniger Kosten für Teile und Arbeit

-

Die Befestigung geht schneller, weil man eine Seite benutzt.

-

Design und Aufbau sind einfach

-

Spart Platz

Nachteile:

-

Funktioniert nur bei einfachen Schaltungen mit geringer Dichte

-

Nicht geeignet für ausgefallene oder Hightech-Produkte

-

Nicht viel Platz, daher schwer, später mehr hinzuzufügen

Fabriken sollten diese Dinge bedenken, bevor sie sich für eine einseitige oder halbseitige Leiterplattenbestückungslinie entscheiden.

Doppelseitige SMT-Linie

Eigenschaften

Bei einer doppelseitigen SMT-Linie werden die Bauteile auf beiden Seiten einer Leiterplatte angebracht. Dadurch kann die Leiterplatte mehr Teile aufnehmen und härtere Designs haben. Einige wichtige Dinge über diese Linie sind:

-

BGAs, Package-on-Package und kleine passive Bauelemente kann auf beide Seiten gehen.

-

Maschinen bringen Lötpaste, Kleber und Teile auf für jede Seite.

-

Schablonen helfen dabei, die Lötpaste an den richtigen Stellen zu platzieren, um starke Verbindungen zu erzielen.

-

Bei diesem Verfahren werden intelligente Systeme eingesetzt, um die Ausrichtung zu korrigieren und die Teile eng aneinander zu legen.

-

AOI-, Röntgen- und andere Tests prüfen die Qualität in vielen Schritten.

Diese Dinge helfen den Fabriken bei der Herstellung starker, hochdichter Leiterplatten für moderne Elektronik.

Anwendungsfälle

Doppelseitige SMT-Leitungen werden für kleine, leistungsstarke Elektronik verwendet. Fabriken für Industrieausrüstung, Luft- und Raumfahrt, Sicherheit, medizinische Geräte und Unterhaltungselektronik sie verwenden. Medizinische Geräte benötigen kleine, zuverlässige Leiterplatten zur Kontrolle und Überwachung des Gesundheitszustands. Luft- und Raumfahrtunternehmen verwenden doppelseitige Leiterplatten in Satelliten und Flugzeugen, wo Platz und Gewicht eine Rolle spielen. Telefone und Tablets nutzen diese Leiterplatten, um mehr Funktionen auf kleinem Raum unterzubringen. Das doppelseitige Verfahren ermöglicht es den Mitarbeitern, auf beiden Seiten zu arbeiten, so dass die Produkte leichter und komplexer werden können.

Pro und Kontra

|

Aspekt |

Profis |

Nachteile |

|---|---|---|

|

Kosten |

Mehr Teile und bessere Raumausnutzung machen die Kosten wett |

Die Herstellung der Platte kostet mehr, weil zusätzliche Schichten und Löcher erforderlich sind. |

|

Komplexität |

Hilft bei der Herstellung kleiner, fortschrittlicher Produkte |

Schwieriger zu entwerfen, zu testen und zu beheben |

|

Produktionsflexibilität |

Einfacher Arbeitsplatzwechsel und mehr Bretter |

Erfordert sorgfältige Planung und qualifizierte Arbeitskräfte |

Tipp: Doppelseitige SMT-Linien ermöglichen die Herstellung von mehr Produkten und bieten mehr Möglichkeiten, aber sie erfordern gute Qualitätskontrollen und sind teurer in der Einrichtung.

Inline SMT Linie

Eigenschaften

Eine Inline-SMT-Linie bewegt Leiterplatten in einer geraden Linie. Die Maschinen sind durch bewegliche Bänder und Roboter miteinander verbunden. Diese Maschinen prüfen die Leiterplatten, während sie laufen. Auf diese Weise können die Leiterplatten schnell und gleichmäßig bewegt werden. Intelligente Steuerungen ändern die Geschwindigkeit und Richtung der Bänder. Auf diese Weise kann die Anlage an die Anforderungen der Fabrik angepasst werden. Die Arbeiter können auf Bildschirmen sehen, ob es Probleme gibt. So können sie Probleme sofort beheben. Die Linie kann ohne lange Unterbrechung den Auftrag wechseln. Maschinen verschiedener Marken können in einer Linie zusammenarbeiten. Inline-SMT-Linien haben oft Spezialöfen mit vielen Heizzonen. Sie verwenden auch intelligente Zuführungen für Teile. 3D-AOI-Systeme prüfen jedes Teil und jeden Lötpunkt, um sicherzustellen, dass sie in Ordnung sind.

Hinweis: Inline-SMT-Linien können mit wenig Hilfe selbständig laufen. Das bedeutet weniger Berührungen durch Menschen und schnelleres Arbeiten.

Anwendungsfälle

Fabriken entscheiden sich für Inline-SMT-Linien, wenn sie viele Leiterplatten herstellen müssen. Diese Leitungen eignen sich für die schnelle Herstellung vieler verschiedener Produkte. Elektronikunternehmen verwenden sie für Dinge wie Telefone, Computer und Autoteile. Inline-SMT-Linien sind ideal für Unternehmen, die strenge Qualitätskontrollen benötigen. Die Maschinen können schnell auf neue PCB-Designs umgestellt werden. Dadurch eignen sie sich sowohl für große als auch für kleine Aufträge mit vielen verschiedenen Typen.

Pro und Kontra

|

Profis |

Nachteile |

|---|---|

|

Die Anschaffung und Einrichtung ist anfangs sehr kostspielig |

|

|

Maschinen können Aufträge schnell und zeitsparend wechseln |

Erfordert qualifizierte Arbeitskräfte und eine sorgfältige Kontrolle |

|

Die Überwachung der Linie in Echtzeit hilft, Fehler zu erkennen |

Nicht das Beste für kleine Aufträge oder Testläufe |

|

Kann viele Teile auf beiden Seiten der Platine unterbringen |

Wenn man nicht aufpasst, können Teile an der falschen Stelle angebracht werden |

|

Automatisierung hält die Kosten niedrig und macht die Arbeit wiederholbar |

Benötigt regelmäßige Pflege und technische Hilfe |

Tipp: Inline-SMT-Linien helfen Fabriken, viele gute Produkte schnell herzustellen, aber sie erfordern eine intelligente Planung und geschulte Mitarbeiter.

Batch SMT Linie

Eigenschaften

In einer Batch-SMT-Linie werden Leiterplatten in Gruppen und nicht einzeln gefertigt. Die Arbeiter richten die Linie so ein, dass sie ein Produkt für einige Stunden herstellen. Dann wechseln sie zu einem neuen Auftrag. Bei dieser Arbeitsweise müssen viele Leiterplatten zwischen den einzelnen Schritten warten. Die Bretter bewegen sich langsam von einem Prüfbereich zum nächsten. Tests und Kontrollen finden nicht sofort statt, so dass es zu Verzögerungen kommt. Probleme werden möglicherweise erst später entdeckt, weil die Rückmeldung nicht sofort erfolgt. Die Fabriken verwenden in diesen Linien für große oder spezielle Teile Tablar-Zuführungen. Trayfeeder tragen dazu bei, dass empfindliche Teile sicher aufbewahrt werden. Außerdem erleichtern sie das Wechseln von Aufträgen. Batch-SMT-Linien benötigen weniger Automatisierung als Inline-Linien. Dies erleichtert die Anpassung an neue Produkte oder Testplatinen.

Hinweis: Batch-SMT-Linien sind für sorgfältiges Arbeiten und einfache Änderungen ausgelegt. Sie sind nicht auf Geschwindigkeit ausgelegt. Diese Linien sind am besten geeignet, wenn Sie schnell zwischen verschiedenen Aufträgen wechseln oder Teile mit Sorgfalt bearbeiten müssen.

Anwendungsfälle

Fabriken wählen Batch-SMT-Linien für kleine Aufträge oder Testläufe. Diese Linien funktionieren gut bei der Herstellung von weniger als 100 Bretter pro Monat. Luft- und Raumfahrt- sowie Medizintechnikunternehmen verwenden sie für spezielle oder große Teile. Batch-SMT-Linien helfen auch bei Reparaturen und schnellen Änderungen. Ingenieure können das Design oder die Stückliste schnell ändern. Mit diesen Anlagen können Fabriken neue Versionen herstellen oder Probleme sofort beheben. Sie helfen Unternehmen, kleine Aufträge zu erfüllen, ohne auf externe Hilfe warten zu müssen.

-

Übliche Zeiten für den Einsatz von Batch-SMT-Linien:

-

Erstellung und Prüfung neuer Entwürfe

-

Kleinserien für kundenspezifische Elektronik

-

Bau großer oder zerbrechlicher Teile

-

Reparaturen und Schnellreparaturen vor Ort

-

Pro und Kontra

|

Faktor |

Batch-SMT-Linien (In-House) |

Outsourcing von SMT-Linien |

|---|---|---|

|

Hoch: Teams können Teile austauschen oder Probleme sofort beheben |

Gering: Muss warten, bis der Vertragshersteller Änderungen vornimmt |

|

|

Kosten |

Mittlere Einrichtungskosten, aber mit der Zeit billiger pro Brett (etwa $5-6 pro Stück) |

Günstig am Anfang, aber später teurer pro Brett (etwa $15 pro Stück) |

|

Vorlaufzeit |

Starke Kontrolle: Herstellung und Prüfung der Platten am selben Tag möglich |

Schwache Kontrolle: Verzögerungen und Wartezeiten sind üblich |

Mit Batch-SMT-Linien haben Fabriken eine gute Kontrolle über Zeit und Geld. Die Teams können Entwürfe korrigieren oder dringende Aufträge schnell erledigen. Aber diese Linien lassen mehr Leiterplatten zwischen den einzelnen Schritten warten und können Probleme zunächst übersehen. Sie bedürfen einer sorgfältigen Planung, um Platz zu sparen und die Funktionstüchtigkeit der Leiterplatten aufrechtzuerhalten, insbesondere bei bleifreiem Lot. Für kleine, sorgfältige Aufträge sind Batch-SMT-Linien eine gute Wahl.

High-Mix-SMT-Linie für kleine Stückzahlen

Eigenschaften

Eine High-Mix-SMT-Linie mit geringen Stückzahlen stellt viele verschiedene Produkte her, aber nur wenige von jedem. Sie verwendet intelligente Maschinen wie Mehrkopf-Bestückung, AOI- und Röntgenprüfung. Diese Maschinen helfen, Fehler zu erkennen und die Qualität hoch zu halten. Die Arbeiter überprüfen die Maschinen regelmäßig, damit sie gut funktionieren. Das Personal ändert häufig Materialien, Maschineneinstellungen und Aufträge. Sie müssen miteinander sprechen und neue Aufgaben schnell lernen. Die Fertigungslinie kann verschiedene Plattengrößen und -typen ohne lange Wartezeiten verarbeiten. Die Nutzung von Daten und die Zusammenarbeit mit Zulieferern tragen dazu bei, dass die Teile pünktlich geliefert werden. Auf diese Weise können die Fabriken schnell reagieren, wenn die Kunden etwas Neues wünschen.

Tipp: HMLV-Linien funktionieren am besten, wenn die Teams flexibel und bereit für Veränderungen sind.

Anwendungsfälle

In vielen Branchen werden SMT-Linien für spezielle oder schwierige Produkte eingesetzt, die einen hohen Anteil an kleinen Stückzahlen aufweisen. Diese Anlagen sind gut geeignet, wenn jeder Auftrag klein oder anders ist. Einige Beispiele sind:

-

Luft- und Raumfahrt: Stellt spezielle Flugzeugteile her für jedes Modell.

-

Automobilindustrie: Baut ausgefallene oder individuelle Autoelektronik.

-

Pharmazeutische Produkte: Stellt kundenspezifische medizinische Geräte wie Implantate her.

-

Auch die Medizintechnik, die Telekommunikation, die industrielle Steuerung und das Militär nutzen diese Leitungen für Testläufe und kleinere Aufträge.

Die meisten Aufträge umfassen nur ein paar Dutzend bis ein paar hundert Bretter. Die Chargengrößen liegen in der Regel unter 500, und die Testläufe können weniger als 100 betragen.. Diese Linien helfen Unternehmen, neue Ideen auszuprobieren und kundenspezifische Aufträge schnell zu erfüllen.

Pro und Kontra

|

Aspekt |

Vorteile |

Benachteiligungen |

|---|---|---|

|

Flexibilität |

Modulare Maschinen helfen der Linie, Aufträge schnell zu wechseln. |

Bei vielen Produkten ist es schwierig, die Qualität hoch zu halten. |

|

Lieferkette |

Schnelle Lieferketten tragen dazu bei, dass Teile pünktlich geliefert werden. |

Der Kauf kleinerer Mengen von Teilen kann mehr kosten. |

|

Arbeitskräfte |

Fachkräfte können viele verschiedene Tätigkeiten ausüben. |

Benötigt mehr Schulung und praktische Arbeit. |

|

Herstellung |

Schlanke Methoden helfen, Zeit zu sparen und besser zu arbeiten. |

Die Herstellung von weniger Platten bedeutet, dass jede einzelne mehr kostet. |

|

Qualitätssicherung |

Gute Tests sorgen dafür, dass die Produkte gut funktionieren. |

Das Gleichgewicht zwischen Kosten, Qualität und Vielfalt ist schwierig. |

|

Technologie |

Intelligente Maschinen und Software tragen dazu bei, dass alles schneller geht. |

Die Anschaffung und der Betrieb dieser Maschinen sind mit hohen Kosten verbunden. |

Hinweis: Mit HMLV-SMT-Linien können Fabriken viele Arten von Produkten herstellen, müssen aber hart arbeiten, um die Kosten niedrig und die Qualität hoch zu halten.

Low-Mix SMT-Linie für hohe Stückzahlen

Eigenschaften

Eine SMT-Linie mit geringem Mischungsanteil und hohem Durchsatz stellt eine große Menge desselben Produkts her. Bei diesen Anlagen werden intelligente Maschinen eingesetzt, die schnell und gleichmäßig arbeiten. Die Maschinen können viele Stunden lang ohne Unterbrechung laufen. Die Arbeiter richten die Anlage einmal ein und lassen sie dann laufen. Die Linie verfügt über Hochgeschwindigkeits-Bestückungsautomaten und große Reflow-Öfen. Außerdem werden die Platten mit Inline-Inspektionssystemen geprüft. Viele Leiterplatten werden in Gruppen zusammengefasst, um Zeit und Material zu sparen. Dies wird als PCB-Panelisierung bezeichnet. Das Verfahren erfordert weniger Handarbeit und hält die Qualität hoch. Förderbänder und Roboterarme transportieren die Leiterplatten von Schritt zu Schritt. In der Linie werden viele Leiterplatten gleichzeitig geprüft. So können Probleme frühzeitig erkannt werden.

Tipp: Diese Zeilen funktionieren am besten, wenn man mehrere Tage oder Wochen lang das Gleiche macht.

Anwendungsfälle

Fabriken verwenden diese Anlagen, um Tausende oder Millionen von ein und derselben Platine herzustellen. Unternehmen der Unterhaltungselektronik verwenden sie für Dinge wie Smartphones und Fernsehgeräte. Sie verwenden sie auch für Haushaltsgeräte. Hersteller von Autoteilen verwenden sie für Armaturenbrettsteuerungen und Motormodule. Beleuchtungsunternehmen verwenden sie für LED-Paneele und Glühbirnen. Diese Linien helfen auch bei der Herstellung von Netzwerkgeräten und Computerhardware. Die Unternehmen entscheiden sich für diesen Aufbau, um Geld zu sparen und die Produktion ohne Unterbrechung fortzusetzen.

Pro und Kontra

Vorteile von Low-Mix-SMT-Linien für hohe Stückzahlen:

-

Jedes Brett kostet weniger, weil die Einrichtungskosten geteilt werden.

-

Die Maschinen arbeiten länger ohne Unterbrechung, so dass mehr erledigt werden kann.

-

Die Gruppierung von Tafeln spart Material und ermöglicht ein intelligentes Design.

-

Weniger Handarbeit bedeutet geringere Arbeitskosten und weniger Fehler.

-

Das Testen und Prüfen vieler Platten auf einmal spart Zeit und Geld.

Nachteile von Low-Mix-SMT-Linien mit hohen Stückzahlen:

-

Die Linie kann nicht schnell auf neue Produkte umstellen und ist daher nicht flexibel.

-

Wenn der Zeitplan nicht gut geplant ist, kann es länger dauern, bis er fertig ist.

-

Einige Methoden zum Auseinanderbrechen von Brettern, wie das V-Ritzen, können sie verletzen. Sicherere Methoden kosten mehr.

-

Der Prozess muss gut geplant werden, um Verschwendung zu vermeiden und die Qualität hoch zu halten.

Hinweis: Diese Linien sparen Geld und eignen sich gut für große Aufträge, aber sie erfordern eine sorgfältige Planung, um Probleme zu vermeiden und einen reibungslosen Ablauf zu gewährleisten.

Modulare SMT-Linie

Eigenschaften

A modulare SMT-Linie besteht aus einzelnen Einheiten. Jede Einheit erledigt eine Aufgabe, z. B. den Druck von Lötpaste oder die Platzierung von Teilen. Diese Einheiten werden miteinander verbunden, um eine vollständige Produktionslinie zu bilden. Die Fabriken können bei Bedarf Einheiten hinzufügen oder verschieben. Das macht es einfach, die Linie aufzurüsten oder zu erweitern. A Manufacturing Execution System, genannt MES, steuert oft die Linie. Das MES verbindet alle Maschinen, auch die alten, mit Hilfe spezieller Regeln wie IPC-CFX. Es sammelt Daten von jeder Einheit und hilft den Arbeitern, schnelle Entscheidungen zu treffen. Das MES prüft auch die Qualität und verfolgt, wie viele Platten hergestellt werden. Die Fabriken können ihre Anlagen Schritt für Schritt aktualisieren, ohne die Arbeit zu unterbrechen. Diese Einrichtung hilft beim Aufbau intelligenter Fabriken in der Zukunft. Die Fabriken können die Linie schnell für neue Produkte oder unterschiedliche Losgrößen umstellen. Das ist wichtig, denn die Elektronik wird immer kleiner und schwieriger herzustellen.

In einem modularen Layout wird die Linie mit Einheiten, die leicht verschoben oder hinzugefügt werden können. Das macht es einfach, die Linie bei Bedarf zu ändern oder zu erweitern. Es hilft den Fabriken, unterschiedliche Aufträge und Größen zu bewältigen.

Anwendungsfälle

Fabriken entscheiden sich aus vielen Gründen für modulare SMT-Linien:

-

Sie wollen weniger für Montage, Prüfung und Maschinen ausgeben.

-

Sie müssen viele Arten von Produkten in kleinen Mengen herstellen.

-

Ihre Produkte halten nicht lange und werden nicht oft gewechselt.

-

Sie müssen schnell zwischen Produkten oder Einrichtungen wechseln.

-

Sie wollen die gleichen Maschinen für neue Aufträge einsetzen.

-

Sie hoffen, dass sie Fehler schneller beheben und mehr gute Bretter herstellen können.

Modulare SMT-Anlagen eignen sich am besten für Fabriken, die viele verschiedene Produkte herstellen. Diese Linien sind auch gut geeignet, wenn ein Unternehmen wachsen oder später neue Maschinen anschaffen möchte.

Pro und Kontra

|

Profis |

Nachteile |

|---|---|

|

Leicht zu vergrößern oder zu verändern |

Kosten zu Beginn höher |

|

Ermöglicht ein schrittweises Upgrade |

Erfordert gute Planung |

|

Weniger Zeitverlust beim Wechsel |

Benötigt möglicherweise ein intelligentes MES-System |

|

Gut für neue Produkte |

Arbeitnehmer müssen geschult werden |

|

Prüft die Qualität und verfolgt die Arbeit sofort |

Mit mehr Einheiten wird es schwieriger zu verwalten |

Tipp: Modulare SMT-Linien helfen Fabriken, sich auf neue Aufgaben und Veränderungen einzustellen. Sie sind ein intelligenter Weg, um Anlagen zu bauen, die wachsen können und lange halten.

Flexible SMT-Linie

Eigenschaften

A flexible SMT-Linie verwendet eine modulare Plattform mit kleinen Platzierungseinheiten. Diese Einheiten lassen sich leicht hinzufügen oder schnell auswechseln. Die Linie kann mit vielen Leiterplattentypen und -größen arbeiten. Sie benötigt nicht für jede Änderung neue Hauptmaschinen. Die Bediener können innerhalb weniger Minuten von einem Produkt zum anderen wechseln. 15 bis 30 Minuten. Flexible Bestückungsköpfe wechseln die Düsen selbständig. Sie passen sich an unterschiedliche Teilegrößen und -dicken an. Das System wird besser, wenn Sie neue Module hinzufügen oder alte Teile austauschen. Intelligente Zuführsysteme helfen, Produktionsänderungen schneller durchzuführen.

Die folgende Tabelle zeigt, wie flexible SMT-Linien im Vergleich zu modularen und Batch-Linien abschneiden:

|

Merkmal/Aspekt |

Flexible SMT-Leitungen |

Modulare Linien |

Batch-Linien |

|---|---|---|---|

|

Strukturelle Flexibilität |

Modulare Plattform mit kleinen Platzierungseinheiten; einfaches Hinzufügen oder Austauschen von Modulen |

Mehrere Funktionsmodule; kombinierbar und erweiterbar |

Flexible Layouts für die Kleinserien- und Mehrsortenproduktion |

|

Anpassungsfähigkeit an Veränderungen |

Passt sich an verschiedene Leiterplattentypen und -größen an; schnelle Umwandlung (15-30 Minuten) |

Anpassung der Kapazität durch Austausch von Modulen; weniger integriert als flexible Linien |

Bewältigt wechselnde Anforderungen; langsamere Umsetzung |

|

Flexibilität der Komponenten |

Adaptive Bestückungsköpfe; automatischer Düsenwechsel |

Module für verschiedene Komponenten; Flexibilität hängt von der Konfiguration ab |

Schwerpunkt auf Terminplanung und Layout, nicht auf die Anpassungsfähigkeit der Komponenten |

|

Upgrade-Fähigkeit |

Hinzufügen von Modulen oder Ersetzen von Teilen zur Erweiterung oder Anpassung |

Module für neue Anforderungen hinzufügen oder ersetzen |

Weniger auf Upgrades ausgerichtet |

|

Geschwindigkeit der Produktionsumsetzung |

Schnelle Umsetzung mit intelligenter Fütterung |

Langsamere Umwandlung; abhängig von der Neukonfiguration des Moduls |

Langsamste Konvertierung; Batch-Planung |

Tipp: Flexible SMT-Linien helfen Fabriken, mit den sich schnell ändernden Produktanforderungen und neuen Technologien Schritt zu halten.

Anwendungsfälle

Flexible SMT-Linien werden in vielen Branchen eingesetzt, in denen schnelle Wechsel und hohe Genauigkeit erforderlich sind. Unternehmen, die Unterhaltungselektronik, medizinische Geräte, Telekommunikation und Autos nutzen diese Leitungen. Sie stellen Dinge wie Smartphones, medizinische Monitore und Steuergeräte für Autos her. Diese Leitungen helfen auch bei der Herstellung von Smart-Home-Geräten, industriellen Steuerungen und Leistungselektronik. Fabriken entscheiden sich für flexible SMT-Leitungen bei komplizierten Leiterplattenbestückungen und vielen Designänderungen.

|

Typische Produkte / Anwendungsfälle |

|

|---|---|

|

Kfz-Elektronik |

Motorsteuergeräte, EV-Ladesäulen |

|

Medizinische Instrumente |

Medizinische Geräte, Schönheitsgeräte |

|

Intelligente Haushaltsgeräte |

Intelligente Fernsehgeräte |

|

Industrielle Steuerung |

Leistungsschalter |

|

Elektronische Produkte |

Computer, Telefone, Router, Powerbanks |

|

Neue Energie |

Sonnenkollektoren |

|

Sicherheitsindustrie |

Sicherheitskameras, Überwachungsgeräte |

|

Halbleiter |

Anwendungen in der Halbleiterindustrie |

|

Luft- und Raumfahrt und Verteidigung |

Leistungssteuerungsplatinen für Flugzeuge |

|

Elektrische Energiesysteme |

Intelligente Zähler |

|

EMS / ODM-Herstellung |

Auftragsfertigung von diverser Elektronik |

Pro und Kontra

Vorteile:

-

Schnelle Produktumstellung in 15 bis 30 Minuten

-

Funktioniert mit vielen Leiterplattentypen und -größen

-

Einfaches Upgrade durch Hinzufügen weiterer Module

-

Gut für Aufträge mit hohem Mix und geringem Volumen

-

Weniger Ausfallzeiten und höhere Effizienz

Nachteile:

-

Kostet am Anfang mehr als die Basislinien

-

Benötigt qualifizierte Arbeitskräfte und regelmäßige Schulungen

-

Komplexes System kann erweiterte Pflege erfordern

Hinweis: Flexible SMT-Linien helfen Herstellern, auf Märkten zu gewinnen, auf denen sich Produkte häufig ändern und Geschwindigkeit sehr wichtig ist.

Halbautomatische SMT-Linie

Eigenschaften

A halbautomatische SMT-Linie werden sowohl Maschinen als auch Menschen eingesetzt. Die Arbeiter legen die Leiterplatten und Teile von Hand auf das Band. Maschinen übernehmen Aufgaben wie den Druck von Lötpaste und die Platzierung von Teilen. Der Reflow-Ofen schmilzt das Lot, um die Teile an Ort und Stelle zu halten. Die Mitarbeiter prüfen die Leiterplatten und beheben alle Probleme, die sie sehen. Die Leiterplatten werden auf einfachen Bändern oder Wagen zwischen den Stationen transportiert. An einigen Stationen müssen die Mitarbeiter die Teile von Hand einrichten oder austauschen. Sowohl Maschinen als auch Menschen überprüfen die Leiterplatten auf Fehler.

Die wichtigsten Merkmale sind:

-

Die Arbeiter laden und entladen die PCBs von Hand.

-

Maschinen drucken Lotpaste und verwenden Reflow-Öfen.

-

Bestückungsautomaten arbeiten mit der Hilfe von Menschen.

-

Die Leute überprüfen die Tafeln und beheben kleine Probleme.

-

Die Bretter werden auf einfachen Bändern oder Wagen bewegt.

Hinweis: Halbautomatische Fertigungsstraßen helfen Fabriken, Geld zu sparen und eine gute Qualität zu erhalten. Maschinen beschleunigen die Arbeit, und Menschen helfen, wenn sich etwas ändert.

Anwendungsfälle

Fabriken verwenden halbautomatische SMT-Linien für kleine oder mittlere Aufträge. Diese Linien sind gut geeignet, wenn die Arbeitskräfte nicht viel kosten. Unternehmen nutzen sie für die Herstellung von Testplatinen und Spezialprodukten. Auch Schulen und Reparaturwerkstätten verwenden diese Anlagen. Sie eignen sich gut für Orte mit wenig Geld oder Platz.

Häufige Anwendungsfälle:

-

Herstellung von Testplatten oder Mustern

-

Aufbau kleiner Gruppen von Tafeln für Tests

-

Zusammenstellung spezieller oder kundenspezifischer Elektronik

-

Unterweisung der Arbeitnehmer in der Funktionsweise von SMT-Linien

-

Befestigen oder Austauschen von Brettern

Pro und Kontra

|

Profis |

Nachteile |

|---|---|

|

Kostet weniger als komplette Maschinenlinien |

Nicht so schnell wie vollmaschinelle Anlagen |

|

Kann viele Arten von Produkten herstellen |

Benötigt mehr Arbeitskräfte als die Vollautomatik |

|

Einfach zu starten und in Betrieb zu halten |

Qualität hängt von den Fähigkeiten der Arbeitnehmer ab |

|

Gut für kleine oder wechselnde Aufträge |

Menschen können mehr Fehler machen |

Tipp: Halbautomatische SMT-Linien sind eine gute Wahl für Unternehmen, die Geld sparen und flexibel bleiben wollen. Sie helfen den Teams, schnell zu lernen, müssen aber sorgfältig überwacht werden, um die Qualität hoch zu halten.

Vollautomatische SMT-Linie

Eigenschaften

A vollautomatische SMT-Linie setzt für jeden Schritt Maschinen ein. Roboter legen die Leiterplatten auf die Linie und nehmen sie wieder ab. Förderbänder transportieren die Leiterplatten von einer Maschine zur nächsten. Maschinen drucken Lötpaste und platzieren Teile auf den Leiterplatten. Der Reflow-Ofen schmilzt das Lot, um die Teile an ihrem Platz zu halten. AOI- und Röntgengeräte überprüfen jede Platine auf Fehler. Intelligente Sensoren und Kameras überwachen jedes Teil und jeden Arbeitsschritt. Die Software steuert, wie schnell und wann etwas geschieht. Die Bediener überwachen die Linie von einem Kontrollraum aus. Auf Bildschirmen sehen sie die Daten und können Probleme schnell beheben.

Die wichtigsten Merkmale sind:

-

Roboterarme laden und entladen PCBs

-

Lötpastendrucker und Bestückungsautomaten arbeiten selbstständig

-

AOI- und Röntgengeräte prüfen die Platten während des Transports

-

Mit der Software können Arbeitnehmer alles in Echtzeit beobachten

-

Zuführungen und intelligente Lager geben Teile an die Maschinen

-

Datenverfolgung hilft, Probleme zu finden und die Qualität hoch zu halten

Tipp: Vollautomatische Fertigungsstraßen helfen Fabriken, mehr Platten mit weniger Fehlern herzustellen.

Anwendungsfälle

Fabriken verwenden diese Linien, wenn sie schnell viele Leiterplatten herstellen müssen. Diese Anlagen eignen sich am besten für Aufträge, die hohe Qualität und Geschwindigkeit erfordern. Elektronikunternehmen verwenden sie für Telefone, Computer und Tablets. Automobilhersteller verwenden sie für Steuergeräte und Sensoren. Hersteller von medizinischen Geräten verwenden sie für sichere und zuverlässige Produkte. Fabriken, die Tag und Nacht arbeiten, wählen diese Anlagen, um große Aufträge zu erfüllen.

Häufige Anwendungsfälle:

-

Eine Menge Elektronik herstellen, die die Leute kaufen können

-

Bau von Autoelektronik

-

Zusammenstellung von Medizinprodukten

-

Herstellung von Telekommunikations- und Netzwerkhardware

-

Baumaschinen für Fabriken

Pro und Kontra

|

Profis |

Nachteile |

|---|---|

|

Sehr schnell und macht viele Bretter |

Die Einrichtung kostet viel Geld |

|

Die Tafeln haben eine gute Qualität und wenige Fehler |

Benötigt für den Start Fachkräfte |

|

Spart im Laufe der Zeit Geld für Arbeitnehmer |

Schwer zu reparieren und in Betrieb zu halten |

|

Zeigt Daten an und verfolgt Boards auf Anhieb |

Bei kleinen Aufträgen nicht leicht zu wechseln |

|

Kann den ganzen Tag und die ganze Nacht laufen |

Nicht gut für die Herstellung von nur ein paar |

Hinweis: Vollautomatische SMT-Linien helfen Unternehmen, die besten Dinge schnell und gut herzustellen. Sie erfordern anfangs viel Planung und Geld. Fabriken, die diese Linien nutzen, können täglich viele Produkte herstellen und leisten gute Arbeit.

PCB-Montagelinien im Vergleich

Side-by-Side-Tisch

Die Hersteller betrachten verschiedene Leiterplattenbestückungslinien bevor Sie sich für eine entscheiden. Jede Linie hat ihre eigenen Maschinen und Einstellungen. Einige Linien verwenden mehr Roboter als andere. Die Tabelle unten zeigt die größten Unterschiede.

Tipp: Diese Tabelle hilft Teams, die beste Leiterplattenbestückungslinie für ihre Bedürfnisse zu finden.

|

SMT-Linientyp |

Schlüsselausrüstung |

Layout |

Automatisierungsgrad |

Typische Anwendungen |

|---|---|---|---|---|

|

In-Line |

Standard-SMT-Maschinen |

Gerade Linie |

Halb bis voll |

Leiterplattenbestückungslinien für hohe Stückzahlen |

|

U-förmig |

Standard-SMT-Maschinen |

U-förmig |

Halb bis voll |

Platzsparende Leiterplattenbestückungslinien |

|

L-förmig |

Standard-SMT-Maschinen |

L-Form |

Halb bis voll |

Fabriken mit begrenztem Platzangebot |

|

Flexibel |

Modulare, anpassungsfähige Maschinen |

Modular/flexibel |

Halb bis voll |

Stark gemischte, schnell wechselnde Umgebungen |

|

Einseitig |

Einfache SMT-Maschinen |

Jede |

Manuell zu Semi |

Einfache Leiterplatte, Unterhaltungselektronik |

|

Doppelseitige |

Fortgeschrittene SMT, AOI, Röntgen |

Jede |

Halb bis voll |

Komplexe Leiterplatten, Medizintechnik, Luft- und Raumfahrt |

|

Stapel |

Basic SMT, Trayfeeder |

Flexibel |

Manuell zu Semi |

Prototyping, Kleinserien-Leiterplattenbestückungslinien |

|

High-Mix Low-Volume |

Modulares, schnell austauschbares SMT |

Modular |

Halb bis voll |

Kundenspezifische Spezialelektronik |

|

Low-Mix High-Volume |

Hochgeschwindigkeits-SMT, Förderbänder |

In-line |

Vollständig |

Massenproduktion, Konsumgüter |

|

Modular |

Plug-and-play SMT-Module |

Modular |

Halb bis voll |

Wachsende oder wechselnde Leiterplattenbestückungslinien |

Anhand dieser Tabelle lässt sich leicht erkennen, wie unterschiedlich die einzelnen Linien sind. Die Teams können dies nutzen, um neue Linien zu planen oder alte Linien zu verbessern.

Die Wahl einer effizienten SMT-Produktionslinie

Schlüsselfaktoren

Die Auswahl eines guten smt-produktionslinie bedeutet, sich über einige wichtige Dinge Gedanken zu machen. Es ist sehr wichtig, wie viele Platten Sie herstellen müssen. Wenn Sie viel herstellen müssen, ist eine vollautomatische Anlage am besten geeignet. Diese Anlagen laufen die ganze Zeit und schnell arbeiten. Sie setzen Roboter ein, um Arbeiten zu erledigen und Geld für Arbeiter zu sparen. Roboter machen auch weniger Fehler, weil sie sehr genau sind. Aber diese Anlagen kosten mehr Geld in der Anschaffung und Einrichtung. Sie sind nicht einfach zu wechseln, wenn man häufig neue Produkte herstellen will.

Wenn Sie nicht so viele Platten herstellen müssen oder wenn Sie Ihre Entwürfe häufig ändern, ist eine halbautomatische Anlage besser geeignet. Diese Anlagen sind in der Anfangsphase billiger und können Aufträge schnell wechseln. Allerdings müssen die Mitarbeiter die Platten häufiger von Hand prüfen. Das kann die Arbeit auf lange Sicht teurer machen. Sie sollten auch darüber nachdenken, wie schwierig es ist, Ihre Produkte herzustellen, wie viel Platz Sie haben und wie viel Geld Sie wieder einnehmen wollen. Die Unternehmen müssen all diese Dinge berücksichtigen und darüber nachdenken, was sie in Zukunft wollen.

Tipps zur Auswahl

Um die beste SMT-Produktionslinie auszuwählen, sollten die Teams prüfen, was sie brauchen und was jede Linie leisten kann. Schreiben Sie zunächst auf, welche Arten von Leiterplatten Sie herstellen werden und wie viele Sie pro Monat benötigen. Wenn Sie viele gleiche Produkte herstellen, ist eine vollautomatische Anlage die beste Wahl. Sie stellt Leiterplatten schnell her und jede einzelne kostet weniger. Wenn Sie viele verschiedene Leiterplatten herstellen oder neue Ideen testen, ist eine halbautomatische oder modulare Anlage besser. Diese Anlagen können Aufträge schnell ändern und sind flexibler.

In der nachstehenden Tabelle sind die wichtigsten Unterschiede zwischen diesen Linien aufgeführt:

|

Faktor |

Vollautomatische Linie |

Halbautomatische Linie |

|---|---|---|

|

Am besten für |

Hohe Stückzahlen, stabile Produktion |

Hohe Durchmischung, häufige Wechsel |

|

Umstellungszeit |

~ca. 45 Minuten |

|

|

Arbeitskosten |

Niedrig |

Höher |

|

Flexibilität |

Niedrig |

Hoch |

|

Erstinvestition |

Hoch |

Unter |

Es kommt auch darauf an, wie Sie Ihre Linie einrichten und wie viele Maschinen Sie verwenden. In-line Layouts sind gut, wenn Sie einen großen Raum und einfache Aufträge haben. U-förmige oder modulare Layouts sparen Platz und ermöglichen leichtere Änderungen. Vergewissern Sie sich immer, dass Ihre Maschinen und Ihre Einrichtung zu Ihrem Budget und zu dem passen, was Sie später machen wollen. Wenn Sie nicht viel Geld haben, ist eine einfache SMT-Anlage vielleicht das Beste für ein kleines oder neues Unternehmen.

Tipp: Überlegen Sie, wie Sie jetzt Leiterplatten herstellen und was Sie in Zukunft tun wollen. Wenn Sie sich für die richtige Linie entscheiden, kann Ihr Unternehmen wachsen und bessere Elektronik herstellen.

Das Wissen über SMT-Anlagen hilft den Fabriken, besser zu arbeiten und gute Produkte herzustellen. Die Teams können sich die Tabelle und die Tipps ansehen, um herauszufinden, was für sie am besten funktioniert.

-

Überprüfen Sie Ihre Fließbänder häufig, um zu sehen, ob sie gut funktionieren.

-

Bitten Sie SMT-Experten um Hilfe, wenn Sie Änderungen vornehmen wollen.

Wenn Sie sich jetzt für die richtige Einrichtung entscheiden, können Sie später besser abschneiden. Eine vorausschauende Planung hilft Ihrer Fabrik, zu wachsen und bei der Herstellung von Elektronik gut abzuschneiden.

FAQ

Was ist der Hauptunterschied zwischen in-line und U-förmigen SMT-Layouts?

Inline-Layouts stellen die Maschinen in einer geraden Linie auf. Bei U-förmigen Layouts wird die Linie gebogen, so dass Anfang und Ende nahe beieinander liegen. U-förmige Linien sparen Platz. Sie ermöglichen es den Mitarbeitern, mehr als eine Maschine gleichzeitig zu beobachten und zu bedienen.

Wie beeinflusst der Automatisierungsgrad die Wahl der SMT-Linie?

Mehr Automatisierung bedeutet weniger Handarbeit und weniger Fehler. Vollautomatische Anlagen sind gut für die Herstellung vieler Platten. Halbautomatische Anlagen eignen sich besser für kleine Chargen oder wenn Sie Ihre Produkte häufig wechseln. Die Teams sollten die richtige Automatisierung für ihre Bedürfnisse wählen.

Kann eine Fabrik von einer halbautomatischen zu einer vollautomatischen SMT-Linie aufrüsten?

Ja, Fabriken können beginnen mit halbautomatische Linien und später Maschinen hinzufügen. Modulare und flexible Layouts erleichtern die Aufrüstung. Die Planung für Wachstum spart Geld und hält die Anlage am Laufen.

Welche SMT-Linie eignet sich am besten für Prototypen oder Kleinserien?

Batch-SMT-Anlagen oder High-Mix-Low-Volume-Anlagen sind am besten für kleine Aufträge geeignet. Diese Anlagen können schnell umgerüstet werden und sind einfach zu bedienen. Sie helfen Ingenieuren, neue Ideen zu testen, ohne viel Geld auszugeben.

Welche Faktoren sollten Hersteller berücksichtigen, bevor sie sich für eine SMT-Linie entscheiden?

Die Hersteller sollten sich überlegen, wie viele Platten sie herstellen müssen. Sie sollten sich überlegen, wie schwer ihre Produkte zu bauen sind, wie viel Platz sie haben und wie hoch ihr Budget ist. Sie müssen auch für die Zukunft planen und wissen, wie oft sie ihre Produkte ändern werden. Eine gute Planung hilft den Fabriken, bessere Arbeit zu leisten.