El uso de nitrógeno en un horno de reflujo suele oscilar entre 18 y 30 metros cúbicos por hora, manteniendo concentraciones de oxígeno de 300 a 800 ppm. Este entorno favorece una soldadura por reflujo con nitrógeno eficaz y protege el proceso de soldadura de la oxidación. Los estudios demuestran que el nitrógeno reduce la formación de gotas de soldadura, mejora la calidad de las uniones y aumenta la humectabilidad. El horno de reflujo crea una atmósfera estable de N2, lo que ayuda a prevenir defectos y favorece una alta calidad de las uniones durante todo el proceso de reflujo.

|

Aspecto |

Efecto del uso del nitrógeno |

|---|---|

|

Reducción de la oxidación |

El nitrógeno desplaza al oxígeno, reduciendo la oxidación en las superficies soldadas. |

|

Humectabilidad de la soldadura |

La menor tensión superficial del nitrógeno mejora el flujo de la soldadura y la calidad de la unión. |

|

Reducción de defectos |

El nitrógeno reduce los defectos de formación de gotas de soldadura y de cabeza en almohada durante la soldadura por reflujo. |

Principales conclusiones

-

El nitrógeno reduce el oxígeno en el horno de reflujo, previniendo la oxidación y mejorando la calidad de las juntas soldadas.

-

Tamaño del horno, El tipo de PCB y los ajustes del proceso afectan a la cantidad de nitrógeno necesaria durante la soldadura.

-

Los caudales típicos de nitrógeno oscilan entre 10 y 30 metros cúbicos por hora, dependiendo del tamaño del horno y las necesidades de producción.

-

Mantener los niveles de oxígeno por debajo de 1000 ppm ayuda a producir uniones de soldadura más resistentes y fiables.

-

El control y ajuste regulares del flujo de nitrógeno ahorran costes y garantizan resultados de soldadura uniformes y de alta calidad.

Factores de uso del nitrógeno

Tamaño del horno

El tamaño de un horno de reflujo afecta directamente al uso del nitrógeno. Los hornos más grandes requieren más nitrógeno para mantener un entorno estable y alcanzar los bajos niveles de oxígeno deseados. El volumen del horno determina la cantidad de gas inerte necesaria para desplazar el aire y reducir la oxidación durante la soldadura. Los operadores deben ajustar los caudales de nitrógeno en función de las dimensiones del horno para garantizar una cobertura constante de N2 durante todo el proceso. Los hornos más pequeños suelen utilizar menos nitrógeno, pero incluso los sistemas compactos necesitan un control preciso para evitar la oxidación y mantener juntas de soldadura de alta calidad.

Tipo de PCB

El tipo de PCB desempeña un papel importante en el consumo de nitrógeno. Algunos PCB requieren un mayor uso de nitrógeno debido a su diseño o aplicación:

-

Las PCB térmicamente pesadas, que tienen mayor masa o utilizan materiales que retienen el calor, requieren más nitrógeno porque tardan más en alcanzar las temperaturas de reflujo.

-

En el aire, un calentamiento prolongado puede provocar que el fundente se queme antes de que se funda la soldadura, lo que aumenta el riesgo de oxidación y de un mal soldado.

-

El nitrógeno desplaza al oxígeno, lo que permite perfiles de reflujo más largos y da como resultado uniones de soldadura más resistentes y fiables.

-

Los PCB de alta fiabilidad utilizados en los sectores aeroespacial, médico, militar, industrial y de telecomunicaciones suelen requerir un entorno de nitrógeno para cumplir con estrictas normas de calidad.

-

El reflujo de nitrógeno reduce los niveles de oxígeno por debajo de 500 ppm, lo que ayuda a reducir la oxidación y la formación de huecos, produciendo uniones soldadas que resisten rigurosas pruebas de fiabilidad.

El nitrógeno también mejora la humectación al evitar una mayor oxidación de los conductores de los componentes y las almohadillas de PCB. Los agentes fundentes funcionan mejor en nitrógeno, y las partículas de pasta de soldadura resisten la oxidación, lo que reduce defectos como el “graping”. Muchos defectos relacionados con la oxidación pueden minimizarse cambiando de reflujo con aire a reflujo con nitrógeno.

Configuración del proceso

Los ajustes del proceso en el horno de reflujo, como la velocidad de la cinta transportadora, el perfil de temperatura y el caudal de nitrógeno, influyen en el consumo de nitrógeno. Una mayor velocidad de la cinta transportadora puede requerir un mayor caudal de nitrógeno para mantener los entornos de gas inerte deseados. Los perfiles de temperatura que implican zonas de temperatura más largas o más altas pueden aumentar el consumo de nitrógeno, ya que el horno debe mantener un entorno de nitrógeno estable durante un periodo más largo. Los operadores deben equilibrar estos ajustes para optimizar el consumo de nitrógeno y garantizar al mismo tiempo la calidad de la soldadura. Las normas industriales, como la IPC/JEDEC J-STD-020C, orientan los perfiles de temperatura y destacan la importancia del nitrógeno en los procesos que requieren bajos niveles de oxígeno para la soldadura sin plomo. Certificaciones como la ISO 9001:2015 y la AS9100:2016 garantizan que los fabricantes mantengan procesos de alta calidad, incluidos los que implican la soldadura por reflujo con nitrógeno.

Consejo: Controle regularmente los niveles de oxígeno y ajuste los parámetros del proceso para optimizar el consumo de nitrógeno sin comprometer la calidad de las juntas soldadas.

Caudales de nitrógeno en hornos de reflujo

Rangos típicos

Los hornos de reflujo industriales suelen funcionar con caudales de nitrógeno de entre 20 y 30 metros cúbicos por hora. Este rango permite mantener una atmósfera inerte estable dentro de la cámara de reflujo, lo cual es esencial para una soldadura de alta calidad. Algunos hornos pueden utilizar caudales más bajos o más altos en función de su tamaño, volumen de producción y requisitos específicos del proceso. Los operadores suelen medir los caudales en litros por minuto (L/min) o metros cúbicos por hora (m³/h), ajustando la configuración para que se adapte a la capacidad del horno y a la complejidad de las placas de circuito impreso.

|

Tamaño del horno |

Caudal típico de nitrógeno |

|---|---|

|

Pequeño/De sobremesa |

10-18 m³/h |

|

Medio/Estándar |

18-25 m³/h |

|

Grande/Industrial |

25-30 m³/h |

Añadir nitrógeno al horno de reflujo a estas velocidades garantiza que la concentración de oxígeno se mantenga baja, lo que ayuda a prevenir la oxidación y mejora la calidad de las juntas soldadas.

Niveles de PPM de oxígeno

Mantener bajos niveles de oxígeno en el horno de reflujo es fundamental para una soldadura eficaz. La mayoría de los fabricantes apuntan a concentraciones de oxígeno entre 300 y 1000 partes por millón (ppm). Las investigaciones demuestran que el nitrógeno con hasta 1000 ppm de oxígeno es lo suficientemente puro como para mejorar la soldadura de la mayoría de los componentes. En los procesos que utilizan pastas de soldadura con bajo contenido en residuos, los operadores pueden aspirar a niveles de oxígeno aún más bajos, a veces por debajo de 100 ppm. Sin embargo, alcanzar niveles de oxígeno ultrabajos puede ser costoso y es posible que no proporcione mejoras significativas en la calidad más allá del rango estándar de alta pureza.

Nota: Los niveles más bajos de oxígeno reducen la oxidación en los cables de los componentes y las partículas de soldadura, pero el nitrógeno de pureza extremadamente alta no siempre produce mejores resultados debido a la inevitable mezcla con el aire ambiente dentro del horno.

Los sistemas de monitorización avanzados, como el O2 Reflow Shuttle, permiten ahora realizar un mapeo en tiempo real de las ppm de oxígeno en todas las zonas del horno. Estos sistemas ayudan a los fabricantes a optimizar los caudales de nitrógeno, minimizar el consumo de nitrógeno y mantener una calidad de soldadura constante.

Determinación de los caudales

Los operadores determinan el caudal correcto de nitrógeno teniendo en cuenta varios factores:

-

Tamaño y diseño del hornoLos hornos más grandes requieren más nitrógeno para llenar la cámara de reflujo y mantener una atmósfera de N2 estable.

-

Volumen de producción: Un mayor rendimiento exige un suministro más frecuente de nitrógeno al horno de reflujo, lo que aumenta las necesidades de suministro de nitrógeno.

-

Nivel de oxígeno objetivo: Un objetivo de ppm más bajo requiere caudales más altos o un mejor sellado para evitar la entrada de aire.

-

Configuración del procesoLa velocidad de la cinta transportadora, el perfil de temperatura y el tipo de PCB influyen en la cantidad de nitrógeno necesaria.

Los hornos de reflujo modernos suelen utilizar sensores para controlar los niveles de oxígeno y ajustar automáticamente el flujo de nitrógeno. Este enfoque garantiza un uso eficiente del suministro de nitrógeno, al tiempo que mantiene el entorno de soldadura deseado. Los sistemas de generación de nitrógeno in situ, como los generadores PSA o de membrana, ofrecen una solución rentable para la producción continua. Estos sistemas proporcionan nitrógeno de alta pureza, eliminan los gastos de envío y permiten un control preciso de los caudales.

Consejo: Calibre periódicamente los sensores de oxígeno e inspeccione las juntas del horno para evitar fugas de nitrógeno. Esta práctica ayuda a mantener caudales óptimos y reduce el consumo innecesario de nitrógeno.

Añadir nitrógeno al horno de reflujo no solo protege las juntas de soldadura contra la oxidación, sino que también contribuye a mantener una calidad de producción constante. Los fabricantes que invierten en sistemas avanzados de supervisión y suministro de nitrógeno in situ suelen obtener rápidos beneficios gracias a la reducción de costes y la mejora del control de los procesos.

Estimación del uso de nitrógeno

Métodos de cálculo

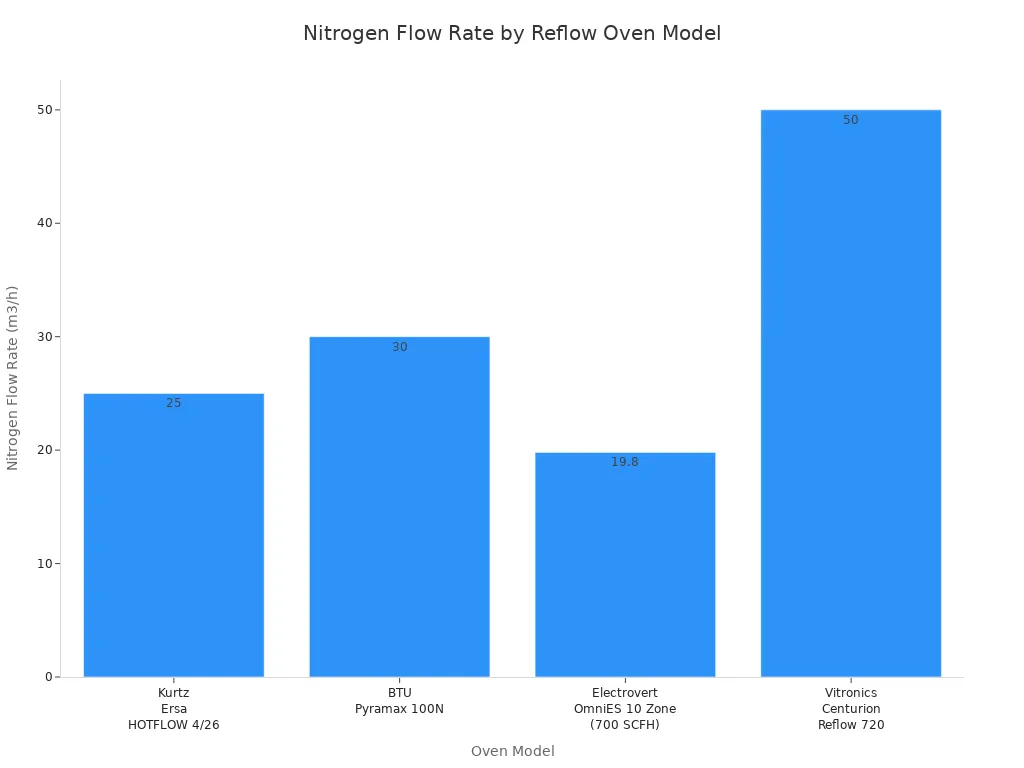

Fabricantes estimar el uso de nitrógeno teniendo en cuenta las especificaciones del equipo y las necesidades operativas. Cada modelo de horno de reflujo indica el caudal, la presión y la pureza recomendados para el nitrógeno. Los operadores deben comprobar estos valores antes de configurar el proceso. La siguiente tabla compara los caudales de nitrógeno de varios modelos populares de hornos de reflujo:

|

Fabricante |

Modelo |

Caudal de nitrógeno |

Presión de nitrógeno |

Pureza |

Notas |

|---|---|---|---|---|---|

|

Kurtz Ersa |

HOTFLOW 4/26 |

25 m³/h |

4,5-10 bar |

99.999% |

Caudal especificado por el fabricante |

|

BTU |

Pyramax 100N |

30 m³/h |

4 bar |

99.99% |

– |

|

Electrovert |

OmniES 10 zonas |

700-1200 SCFH |

80-100 PSI |

99.99%+ |

Se recomienda un suministro de 2000 SCFH. |

|

Vitronics |

Centurion Reflow 720 |

50 m³/h |

70 PSI |

99.99% |

– |

Para calcular el consumo total de nitrógeno, multiplique el caudal por las horas de funcionamiento. Por ejemplo, un horno de reflujo que funcione a 25 m³/h durante 8 horas consumirá 200 m³ de nitrógeno. Los operadores también deben tener en cuenta el número de zonas y los objetivos de ppm, ya que un mayor número de zonas o unos niveles de oxígeno más bajos requieren un mayor caudal de nitrógeno. El diseño del sistema de refrigeración y los métodos de circulación pueden influir aún más en el uso y la eficiencia del nitrógeno.

Consejo: Revise las especificaciones del fabricante y ajuste el flujo de nitrógeno en función de las necesidades reales de producción para maximizar la eficiencia y reducir los residuos.

Impacto en el volumen de producción

Volumen de producción afecta directamente al uso del nitrógeno. Cuando el horno funciona de forma continua, el nitrógeno debe fluir a un ritmo constante para mantener bajos los niveles de oxígeno. Un mayor volumen de producción implica más horas de funcionamiento y un mayor consumo de nitrógeno. La siguiente tabla muestra los caudales típicos y cómo las condiciones de funcionamiento afectan al uso del nitrógeno:

|

Caudal de nitrógeno para mantener 1000 ppm de O2 |

Rango aproximado (slpm) |

|---|---|

|

Caudales típicos comunicados |

< 300 a 400 |

|

Condición operativa |

Impacto en el uso del nitrógeno |

|---|---|

|

Producción continua (activa) |

Requiere un flujo continuo de nitrógeno para mantener los niveles de O2. |

|

Paradas de producción o modo inactivo (control manual) |

El consumo de nitrógeno se reduce debido a una menor velocidad del ventilador o a una menor introducción de nitrógeno. |

Los operadores pueden mejorar la eficiencia reduciendo el flujo de nitrógeno durante los periodos de inactividad o utilizando controles automatizados. Supervisar los programas de producción y ajustar el suministro de nitrógeno ayuda a equilibrar la calidad y la eficiencia. Al adaptar el uso de nitrógeno a las necesidades reales de producción, los fabricantes pueden reducir los costes y mantener unas condiciones óptimas de soldadura.

Optimización de la soldadura por reflujo con nitrógeno

Ajuste de los caudales

Los fabricantes pueden optimizar soldadura por reflujo de nitrógeno ajustando cuidadosamente los caudales. La ingeniería de flujo dinámico, como los patrones serpentinos y de recirculación, minimiza el consumo de nitrógeno al tiempo que mantiene una atmósfera inerte. Los operadores inyectan nitrógeno en múltiples puntos y lo recirculan dentro de las zonas de calentamiento, lo que reduce la necesidad de gas adicional. El control de la composición, la presión y el caudal del gas evita la oxidación y favorece la humectación durante el proceso de soldadura. El ajuste de los caudales de nitrógeno crea un entorno que desplaza el oxígeno, lo que ayuda a reducir los huecos y mejora la soldabilidad. Este enfoque da lugar a uniones soldadas más limpias y brillantes, y de mejor calidad. La generación de nitrógeno in situ también mejora la eficiencia y proporciona un control total sobre el suministro y la pureza, lo que reduce los costes operativos y las interrupciones.

Consejo: Utilice sistemas avanzados de control de temperatura y sensores de oxígeno en tiempo real para mantener perfiles consistentes y optimizar el uso de nitrógeno.

Consejos de mantenimiento

El mantenimiento regular garantiza un uso eficiente del nitrógeno en los procesos de soldadura por reflujo. Los operadores deben supervisar y controlar los niveles de oxígeno, manteniéndolos por debajo de 100 ppm para reducir la oxidación y la corrosión. Mantener una presión de aire estática sin fluctuaciones dentro del horno evita la entrada de aire, lo que preserva la atmósfera de nitrógeno. La limpieza de los filtros, la inspección de los ventiladores y la calibración de las cintas transportadoras ayudan a evitar el calentamiento desigual y los defectos de soldadura. La eliminación de los contaminantes del fundente antes del enfriamiento mejora el rendimiento y prolonga la vida útil del equipo. Estas prácticas favorecen una alta soldabilidad y reducen la frecuencia de las reparaciones, lo que aumenta la eficiencia general del proceso de soldadura.

-

Compruebe que no haya fugas en las juntas y deflectores del horno.

-

Limpie los intercambiadores de calor gas-gas para evitar obstrucciones.

-

Supervise los analizadores de oxígeno y recalibre según sea necesario.

Sistemas de recuperación

Los sistemas de recuperación modernos reducen aún más el consumo de nitrógeno en la soldadura por reflujo con nitrógeno. El control de convección de circuito cerrado y los diseños de hornos sellados mantienen bajos niveles de oxígeno, a veces tan bajos como 2 ppm por encima de la fuente. Los sistemas controlados por software, como EnergyPilot, reducen automáticamente el uso de nitrógeno durante los tiempos de inactividad sin sacrificar el rendimiento. Los modos de espera, suspensión e hibernación reducen el consumo de energía y nitrógeno, lo que permite una recuperación rápida y condiciones de proceso estables. Los sistemas de recuperación de fundente de dos etapas también mejoran la conservación del nitrógeno al eliminar eficazmente los contaminantes. Estas innovaciones ayudan a los fabricantes a reducir la tasa de huecos, mejorar la soldabilidad y lograr una alta eficiencia en el proceso de soldadura.

La soldadura por reflujo con nitrógeno ofrece claras ventajas. Crea una atmósfera inerte que minimiza la oxidación, mejora la humectación y reduce defectos como los puentes y los tombstoning. La soldadura en un entorno de nitrógeno permite temperaturas máximas más bajas, lo que protege los componentes sensibles y mejora la soldabilidad. Estos efectos dan lugar a una mayor calidad de las uniones, una mayor vida útil de los componentes y un mejor rendimiento general en los procesos de soldadura por reflujo.

El nitrógeno desempeña un papel fundamental en procesos de horno de reflujo al reducir la oxidación y mejorar la calidad de las juntas soldadas. Los operadores que controlan el flujo de nitrógeno y los niveles de oxígeno logran una mayor consistencia en los procesos y un ahorro en los costes. La siguiente tabla destaca las normas clave de la industria para el uso del nitrógeno:

|

Aspecto |

Principales conclusiones |

|---|---|

|

Papel del nitrógeno |

Desplaza el oxígeno, lo que da como resultado uniones de soldadura más limpias y una mejor humectación. |

|

Niveles de oxígeno |

Objetivo por debajo de 1000 ppm; los productos de alta fiabilidad pueden requerir menos de 100 ppm. |

|

Pureza del nitrógeno |

Una pureza mínima del 99,991 % garantiza la estabilidad y la calidad del proceso. |

|

Beneficios |

Menos defectos, menos residuos de fundente y mejor rendimiento en la primera pasada. |

Los operadores que aplican estrategias de estimación y optimización del nitrógeno observan una reducción de los residuos y una mayor fiabilidad. La supervisión del uso del nitrógeno permite realizar ajustes inmediatos, protege los equipos y prolonga su vida útil. Los fabricantes de los sectores automovilístico, médico y militar confían en el nitrógeno para cumplir la normativa y garantizar una alta fiabilidad.

El control regular del nitrógeno permite reducir los costes de producción, mejorar la adhesión de las juntas soldadas y garantizar una calidad constante del producto.

-

El control del flujo de nitrógeno reduce el consumo innecesario y el desperdicio.

-

Los entornos estables de nitrógeno protegen los equipos y garantizan una fabricación fiable.

Los lectores deben implementar prácticas de gestión del nitrógeno para maximizar la eficiencia y mantener resultados de soldadura de alta calidad.

PREGUNTAS FRECUENTES

¿Cómo afecta la pureza del nitrógeno a la calidad de la soldadura?

Pureza del nitrógeno afecta directamente a la calidad de las uniones soldadas. El nitrógeno de alta pureza (99,99% o superior) reduce la oxidación, lo que da como resultado uniones soldadas más limpias y resistentes. Una pureza menor puede permitir una mayor cantidad de oxígeno, lo que aumenta el riesgo de defectos.

¿Pueden los operadores reducir el uso de nitrógeno sin sacrificar la calidad?

Sí. Los operadores pueden optimizar los caudales, mantener los sellos del horno y utilizar la monitorización de oxígeno en tiempo real. Estas medidas ayudan a minimizar el consumo de nitrógeno y a preservar la calidad de la soldadura.

¿Cuál es el nivel recomendado de ppm de oxígeno para la mayoría de los hornos de reflujo?

La mayoría de los fabricantes recomiendan mantener los niveles de oxígeno por debajo de 1000 ppm. Las aplicaciones de alta fiabilidad pueden requerir niveles inferiores a 500 ppm. Los niveles más bajos de oxígeno ayudan a prevenir la oxidación y mejoran la fiabilidad de las juntas soldadas.

¿Son rentables los generadores de nitrógeno in situ para los pequeños fabricantes?

Los generadores de nitrógeno in situ suelen suponer un ahorro de costes con respecto al gas embotellado, especialmente en el caso de la producción continua. Los pequeños fabricantes se benefician de la reducción de los gastos de envío, el suministro constante y un mejor control de la pureza del nitrógeno.