<img src=”https://www.chuxin-smt.com/top-mistakes-in-reflow-soldering-high-defect-rates/” alt=”How To Prevent Defects” /> And Ensure Clean SMT Assemblies

Voit ehkäistä vikoja ja ylläpitää puhtaita SMT-kokoonpanoja keskittymällä kriittisiin tekijöihin. Aloita vankalla piirilevyn suunnittelulla ja valitse korkealaatuiset materiaalit. Käytä tarkkoja laitteiden kalibrointeja ja noudata tiukkaa prosessivalvontaa. Puhtaus jokaisessa vaiheessa takaa luotettavat tulokset. Kiinnitä huomiota jokaiseen yksityiskohtaan. Johdonmukaiset käytännöt ja säännöllinen seuranta auttavat ehkäisemään vikoja ja tuottamaan virheettömiä kokoonpanoja.

Keskeiset asiat

- Aloita vankalla piirilevyn suunnittelulla ja valitse korkealaatuisia materiaaleja virheiden minimoimiseksi.

- Kalibroi laitteet säännöllisesti, kuten pick-and-place-koneet ja reflow-uunit tarkkuuden varmistamiseksi.

- Pidä työalueet puhtaina ja noudata puhdastilaprotokollia kontaminaation estämiseksi.

- Valvo kokoonpanoprosessia huolellisesti, mukaan lukien juotospastan määrä ja lämpötilaprofiilit.

- Kouluta henkilöstösi hyvin ja käytä perusteellisia tarkastusmenetelmiä, jotta viat havaitaan ja korjataan varhaisessa vaiheessa.

SMT-viat

Juotosongelmat

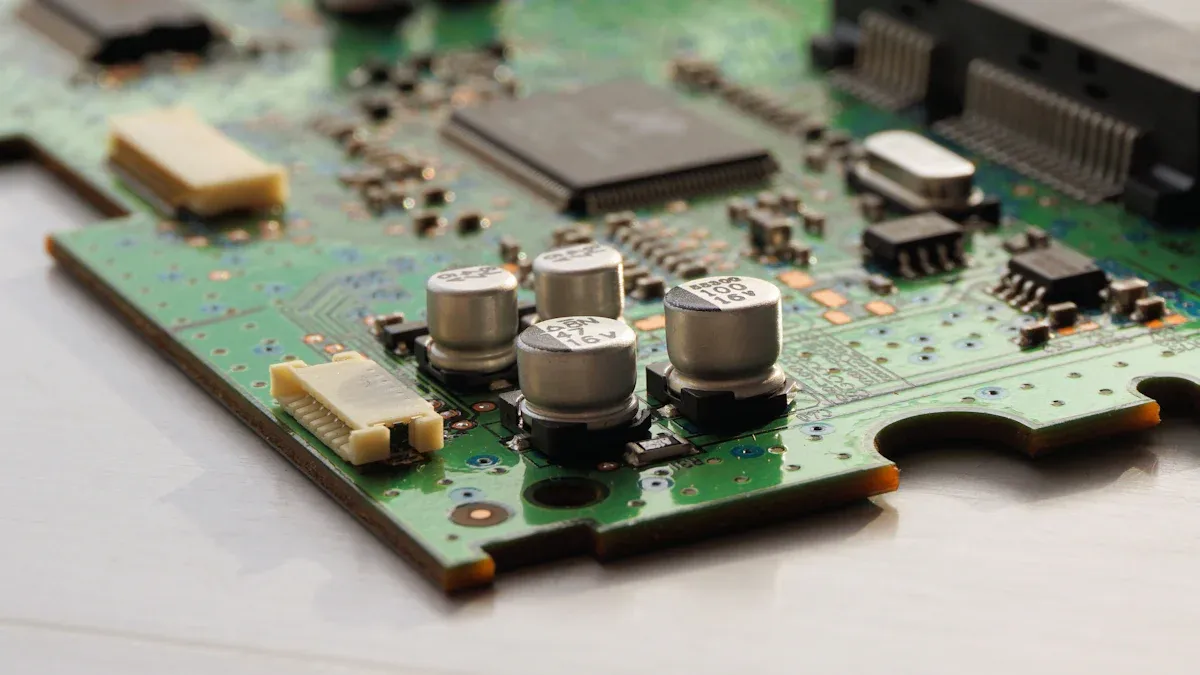

Kohtaat juotosongelmat useammin kuin mikään muu vika SMT-kokoonpanossa. Juotospastan painovirheet aiheuttavat jopa 90% juotosvirheitä.. Yleisiä ongelmia ovat juotos sillat, avoimet juotosliitokset ja riittämättömät juotosliitokset. Nämä viat johtuvat yleensä ylimääräisestä juotospastasta, huonosta stensiilin suunnittelusta tai väärästä kohdistuksesta painatuksen aikana. Ongelmia ilmenee myös, kun laitteiden kalibrointi on pielessä tai kun lika vaikuttaa juotosprosessiin.

Vinkki: Tarkista aina juotospastan määrä ja stensiilin kohdistus ennen tuotannon aloittamista.

| Defect Type | Percentage of Soldering Defects |

| ———————– | ——————————————————————————- |

| Open Solder Joints | 35% |

| Solder Shorts (Bridges) | 20% |

| Component Misalignment | 20% |

Kohdistusvirhe

Väärin kohdistuminen tapahtuu, kun komponentit eivät ole oikein paikoillaan piirilevyn alustoilla. Tämä vika voi johtua mekaanisista ongelmista pick-and-place-koneissa, suuttimen kulumisesta tai epätarkasta pään liikkeestä. Myös materiaaliongelmat, kuten vääntyneet levyt, alustojen koon epätasaisuus ja pinnan likaantuminen, voivat vaikuttaa asiaan. Ympäristötekijät, kuten lämpötilan muutokset ja kosteus, voivat aiheuttaa komponenttien siirtymisen. Hautaaminen, jossa komponentti seisoo pystyssä, johtuu usein epätasaisesta kuumenemisesta reflow-prosessin aikana.

- Laitteiden kalibrointivirheet

- Vääntyneet tai saastuneet laudat

- Virheellinen paine

- Lämpötilan ja kosteuden vaihtelut

Saastuminen

Saastuminen vaikuttaa juotettavuuteen ja luotettavuuteen. Saastuminen johtuu pölystä, öljyistä ja jäämistä, jotka jäävät piirilevyjen pinnoille tai komponentteihin. Huonot puhdistusmenetelmät ja virheellinen käsittely aiheuttavat vieraiden hiukkasten pääsyn järjestelmään. Nämä epäpuhtaudet estävät juotteen kunnollisen kostumisen ja voivat johtaa avoimet liitokset tai heikot liitännät. Työtilat on pidettävä puhtaina ja käytettävä asianmukaisia säilytysratkaisuja kontaminaatioriskien vähentämiseksi.

Sähköviat

SMT-kokoonpanojen sähköiset viat johtuvat useista syistä. Näet hitsausvirheitä, juotos silloitus, ja useimmiten riittämättömät juotosliitokset. Huonolaatuiset komponentit, virheelliset reflow-profiilit ja virheellinen huolto johtavat näihin ongelmiin. Kostumattomuusongelmat ilmenevät, kun piirilevyjen pinnat eivät ole kunnolla valmisteltu tai niitä on säilytetty liian kauan. Äärimmäiset lämpötilat ja nopeat muutokset aiheuttavat halkeamia ja liitosvikoja.

| Electrical Failure | Root Cause |

| —————————- | ———————————————- |

| Solder bridging | Excess solder paste, stencil misalignment |

| Insufficient solder joints | Clogged stencil, poor coplanarity, PCB defects |

| Non-wetting failures | Poor surface prep, plating deterioration |

| Temperature-related failures | Rapid temperature changes, extremes |

Huom: Säännöllinen tarkastus ja prosessin valvonta auttavat havaitsemaan nämä viat varhaisessa vaiheessa ja ylläpitämään kokoonpanon laatua.

Estä viat

Suunnittelun optimointi

Voit ehkäistä vikoja aloittamalla vankalla suunnittelun optimoinnilla. Keskity pad-geometriaan, stensiilin aukkoon ja piirilevyn asetteluun. Käytä symmetrisiä tyynyjä ja noudata IPC-standardeja. varmistaaksesi tasaisen juotoksen kostumisen ja kuumenemisen. Valitse oikea pintakäsittely, kuten ENIG tai upotettu tina, tasaisen juotettavuuden varmistamiseksi. Hio stensiilin muotoilua ja säädä pastan paksuutta epätasaisen juotosmäärän välttämiseksi. Simuloi lämmön jakautumista ja tee yhteistyötä valmistajan kanssa mahdollisten ongelmien tunnistamiseksi ennen tuotantoa.

Vinkki: Säädä reflow-profiileja ja tasapainota lämpömassa tombstoningin ja juotoskohdan muodostumisen minimoimiseksi.

Kokemukselliset tutkimukset osoittavat, että stensiilipainatus vastaa jopa 70% juotosvirheitä. Stencil-parametrien optimointi—kuten aukon pinta-ala, paksuus, tulostusnopeus ja raakapainetta—vähentää tilastollisesti virheiden määrää ja parantaa ensimmäisen kierroksen tuottoa. Käytä tilastollisia valvontaprosesseja ja tekoälypohjaista mallinnusta tulostuksen yhdenmukaisuuden ja luotettavuuden parantamiseksi.

- Optimoi pad- ja trace-suunnittelu

- Valitse sopiva stensiilin paksuus

- Simuloi ja testaa lämmön jakautumista

- Tee yhteistyötä valmistajien kanssa DFM-tarkistusten osalta

Materiaalivalinta

Materiaalivalinta on ratkaisevassa asemassa vikojen ehkäisyssä. Valitse sovellukseesi sopivaa hiukkaskokoa oleva juotospasta. Hienojakoiset hiukkaset (tyyppi 4 tai tyyppi 5) sopivat parhaiten pienikokoisille komponenteille ja vähentävät siltojen muodostumista, tombstoning-ilmiötä ja onteloita. Varmista, että juotospastan yhteensopivuus komponenttien ja juotosaineen kanssa metallien välisten yhdisteiden muodostumisen ja lämpörasituksen välttämiseksi.

- Säilytä juotospasta kylmässä ja kuivassa paikassa.

- Käytä korkeasti aktivoitua juotospastaa parempaan kostumiseen.

- Tarkista komponentit hapettumisen ja kosteuden varalta ennen kokoonpanoa.

Tutkimukset osoittavat, että oikean juotospastan hiukkaskoko valitsemalla voidaan vähentää vikojen määrää jopa 30% tiheissä kokoonpanoissa. Arvioi juotospastan viskositeetti, painettavuus, valuvuus, juotoskuplien muodostuminen ja kostutuskyky. Pidä yllä varmuusvarastoa ja seuraa erien yhdenmukaisuutta vaihteluiden välttämiseksi.

Huom: Juotospastan ja komponenttien asianmukainen varastointi ja käsittely auttavat ehkäisemään vikoja, joita on myöhemmin vaikea korjata.

Laitteiden kalibrointi

Laitteet on kalibroitava säännöllisesti vikojen ehkäisemiseksi ja optimaalisen suorituskyvyn ylläpitämiseksi. Kalibrointi varmistaa komponenttien tarkan sijoittelun ja tasaisen juotospastan levityksen. Ammattitaitoisten teknikoiden tulee suorittaa alkuperäinen ja säännöllinen uudelleenkalibrointi. osana ennaltaehkäisevää huoltosuunnitelmaasi.

- Viikoittain: Kalibroi uudelleen poiminta- ja sijoituslaitteet

- Kuukausittain: Tarkista kohdistus ja suorita perusteelliset tarkastukset

- Päivittäin: Tarkkaile laitteiden tilaa, mutta täydellistä kalibrointia ei tarvita.

| Kalibrointivirheen tyyppi | Resulting SMT Defects | Prevention Methods |

| ————————————————————————————————————– | ———————————————— | ——————————————————————- |

| Pick-and-Place Machine Calibration | Component misalignment, misplacement | Regular calibration, vision alignment, and operator training |

| Stencil Printer Calibration | Solder paste misprinting, inconsistent paste | Regular cleaning, proper calibration |

| Reflow Oven Calibration | Cold solder joints, tombstoning, thermal defects | Precise thermal profiling, oven maintenance, temperature monitoring |

Säännöllinen kalibrointi ja huolto auttaa sinua ehkäisemään vikoja, kuten vääränlaista kohdistusta, kylmiä juotosliitoksia ja lämpövikoja.

Prosessinohjaus

Prosessin hallinta on välttämätöntä, jos haluat estää virheitä ja maksimoida tuotannon. Optimoi reflow-profiili tasaisen lämmityksen ja jäähdytyksen varmistamiseksi. Käytä kehittyneet lämpöprofiilointityökalut lyijyttömän juottamisen huippulämpötilojen ylläpitämiseksi. Valvo uunin lämpötilan tasaisuutta ±5 °C:n tarkkuudella. ja säädä kuljettimen nopeutta eri levykoille.

- Hallitse juotospastan määrää ja vältä ylikuumenemista

- Tasapainotyynyjen koot ja tahna-annokset

- Pidä työpajan lämpötila (18–28 °C) ja kosteus (40–70 %) tasaisina.

- Tarkista piirilevyjen pinnat muodonmuutosten, hapettumisen ja naarmujen varalta.

Automatisoituja ennustustyökaluja ja Tekoälypohjaiset optimointimenetelmät auttaa sinua löytämään luotettavat profiilit useille tuotteille. Nämä parannukset minimoivat viat, parantavat juotosliitosten laatua ja lisäävät luotettavuutta.

Huomautus: Johdonmukainen prosessinohjaus vähentää juotoskohoumia, hautakivimäisiä juotoksia ja virheellisiä kohdistuksia, mikä auttaa ehkäisemään vikoja SMT-kokoonpanon kaikissa vaiheissa.

Koulutus

Henkilöstön kouluttaminen on yksi tehokkaimmista tavoista ehkäistä virheitä. Kattavat koulutusohjelmat opettavat käyttäjille perustason juotostekniikoita ja virheiden luokittelua. Käytä käytännönläheisiä kursseja ja Six Sigma -menetelmät parantaa tarkkuutta ja toistettavuutta vikojen havaitsemisessa.

- Järjestä säännöllisiä koulutuksia ja palautekeskusteluja.

- Sertifioi operaattorit IPC-A-610-standardien mukaisesti

- Käytä KPI-mittareita ja laatumittareita suorituskyvyn seurantaan

| Laatumittari | Role of Training | Measurable Outcome |

| ———————————————————————————– | ——————————————————————– | ————————————- |

| First Pass Yield (FPY) | Training on inspection tools and standards improves initial quality. | Higher FPY, fewer defects and rework. |

| Defects Per Million Opp. | Skilled operators reduce defects through better process control. | Lower DPMO, improved precision. |

| Customer Return Rates | Training enables effective CAPA and quality assurance practices. | Reduced returns, higher reliability. |

| Certification (IPC-A-610) | Training and certification ensure consistent inspection standards. | Standardized checks, reduced errors. |

Säännöllinen koulutus vähentää seisokkia, lisää tuottavuutta ja alentaa virheiden määrää.. Hyvin koulutetut käyttäjät sopeutuvat nopeasti uuteen teknologiaan ja ylläpitävät korkeaa tuotantoa.

Vinkki: Jatkuva koulutus ja sertifiointi auttavat ehkäisemään virheitä ja ylläpitämään tasaisen laadun SMT-kokoonpanoissa.

Kokoonpanon parhaat käytännöt

Puhdastilaprotokollat

Sinun on hallittava kokoonpanoympäristöäsi kontaminaation ja vikojen ehkäisemiseksi. SMT-valmistuksen puhdastilat noudattavat ISO 14644-1 -standardit, jotka säätelevät ilmassa olevia hiukkasia, lämpötilaa, kosteutta ja painetta. Useimmat SMT-puhdastilat toimivat ISO-luokka 7 tai 8, pitämällä tiukkoja rajoituksia hiukkasten määrälle ja käyttämällä nopeita ilmanvaihtojärjestelmiä.

| ISO Class | Max Particle Count (0.5μm) | Air Change Rate (per hour) | Typical Gowning |

| ——— | ————————– | ————————– | —————————— |

| ISO 7 | 10,000 | 60–120 | Smock, shoe covers, hair cover |

| ISO 8 | 35,200,000 | 10–25 | Hair net, basic lab attire |

Sinun tulisi käyttää ESD-esiliinat, käsineet ja hiusverkot, ja noudata hygieniaohjeita kontaminaation minimoimiseksi. Puhdastilan pohjapiirroksessa varastointi-, kokoonpano- ja tarkastusalueet on erotettu toisistaan. Noudattamalla näitä ohjeita vähentää ilmassa olevia hiukkasia ja pienentää satunnaisten, vaikeasti diagnosoitavien vikojen riskiä, mikä parantaa pitkäaikaista luotettavuutta.

Vinkki: Säännöllinen puhdistus ja määräaikaiset tarkastukset pitävät puhdastilan vaadittujen standardien mukaisena ja tukevat korkealaatuista kokoonpanoa.

Varastointi ja käsittely

Oikea varastointi ja käsittely suojaavat komponentteja kosteudelta ja staattiselta sähköltä. Käytä aina antistaattisia pusseja ja johtavia säiliöitä staattisen sähkön kertymisen estämiseksi. Säilytä kosteudelle herkkiä laitteita kuivissa kaapeissa, joissa on kosteus alle 10%. Jos sinulla ei ole säilytyskaappeja, käytä suljettuja kosteussuojapusseja, joissa on kuivausaineita ja kosteusindikaattoreita.

- Merkitse kaikki pakkaukset ESD- ja kosteusvaroituksilla..

- Valvo varastotiloja kosteus- ja lämpötila-antureilla.

- Tarkista komponentit korroosion tai vaurioiden varalta ennen asennusta.

Virheellinen varastointi voi heikentää pinnoitusta ja viimeistelyä, vähentää juotettavuutta ja lisää vikojen määrää. Sinun pitäisi noudata JEDEC MSL -luokituksia ja esilämmitä herkät komponentit tarvittaessa. Nämä vaiheet säilyttävät juotettavuuden ja estävät kalliit uusintatyöt.

ESD-suojaus

Sinun on hallittava staattista sähköä, jotta vältät piilevät viat kokoonpanoissasi. Varusta työasemat staattista sähköä haihduttavat matot ja ESD-turvalliset työkalut. Kiinnitä itsesi ranne- tai kantapäähihnoilla ja käytä ESD-suojavaatetus. Pidä kosteus noin 50% RH:ssa ja käytä ilmanionisaattoreita staattisen sähkön neutraloimiseksi.

- Säilytä ja kuljeta komponentit staattisessa suojapussissa.

- Kouluta henkilöstö ESD-riskeistä ja käsittelymenettelyistä.

- Testaa ESD-ohjausjärjestelmät säännöllisesti.

Piilevät ESD-vauriot aiheuttavat suurimman osan ESD-vikoista ja jää usein huomaamatta tarkastuksen aikana. Tehokas ESD-suojaus varmistaa pitkäaikaisen luotettavuuden ja vähentää ennenaikaisia vikoja.

Huolto

Säännöllinen huolto pitää laitteesi kunnossa ja ehkäisee vikoja. Puhdista syöttölaitteet, suuttimet ja kuljetushihnat päivittäin, jotta niihin ei kerry roskia. Voitele liikkuvat osat viikoittain ja kalibroi koneen asetukset. Puhdista näköjärjestelmät perusteellisesti ja suorita tarkkuustestit kuukausittain.

| Frequency | Key Tasks |

| ——— | ——————————————————————————————————————————————————————————————————————— |

| Daily | Puhdista syöttölaitteet, suuttimet, tarkista kuljettimet ja tarkista näköjärjestelmä. |

| Weekly | Lubricate parts, inspect for wear, calibrate settings |

| Monthly | Deep clean, performance tests, review maintenance logs |

Ennakoiva kunnossapito ja säännölliset tarkastukset auttavat havaitsemaan ongelmat varhaisessa vaiheessa, vähentämään seisokkiaikaa ja ylläpitämään korkeaa tuottoa. Kun ota tiimisi mukaan huoltorutiineihin, parannat käytettävyyttä ja vähennät vikojen määrää SMT-linjallasi.

Tarkastus ja vianetsintä

Silmämääräinen tarkastus

Luotat manuaalinen silmämääräinen tarkastus (MVI) on tärkeä ensimmäinen askel laadunvalvonnassa. Ammattitaitoiset teknikot käyttävät suurentavia työkaluja ja kulmikkaalla valaistuksella voidaan havaita pinnan virheet, kuten kylmät juotosliitokset, juotos sillat ja väärin kohdistetut komponentit. Oikeanlainen valaistus paljastaa hienovaraiset ongelmat, joita koneet eivät välttämättä huomaa. Manuaalinen tarkastus toimii parhaiten lopullisena tarkistuksena, jossa havaitaan pienet virheet automaattisten järjestelmien suorittaman tarkastuksen jälkeen. Tällä menetelmällä ei kuitenkaan voida havaita piileviä tai sisäisiä vikoja.

Vinkki: Yhdistä silmämääräinen tarkastus automaattisiin järjestelmiin, jotta vian havaitseminen on mahdollisimman perusteellista.

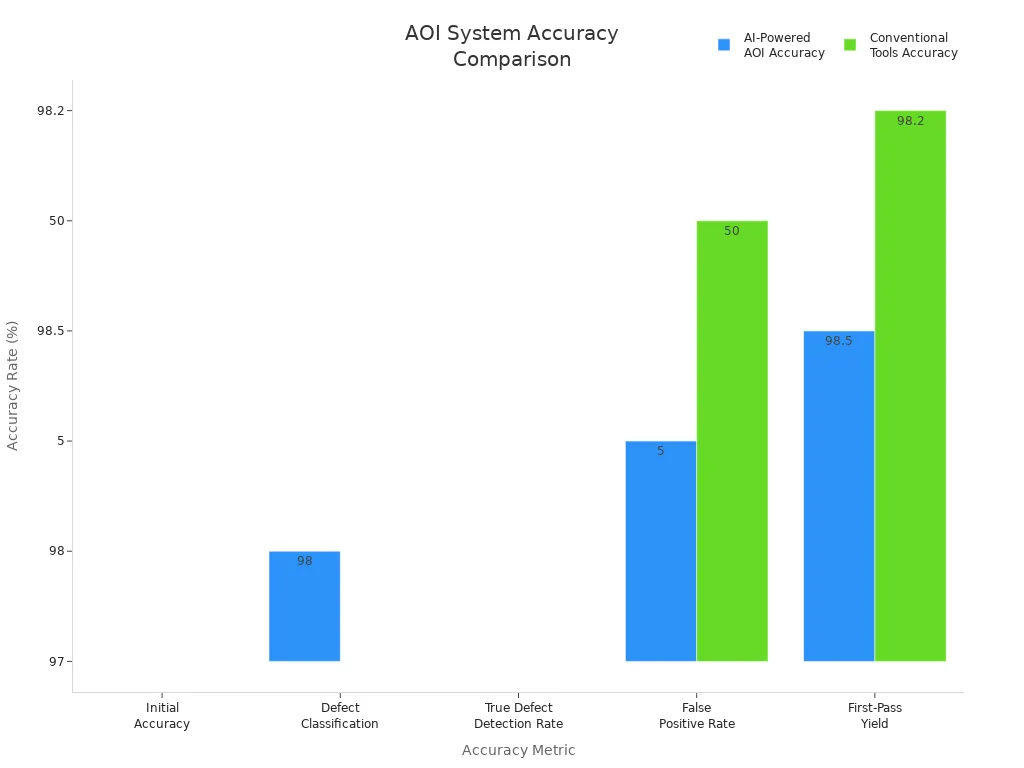

AOI

Automatisoitu optinen tarkastus (AOI) käyttää korkean resoluution kameroita ja edistynyttä kuvankäsittelyä kokoonpanojen nopeaan skannaamiseen. AOI on erinomainen puuttuvien komponenttien, juotosvirheiden ja virheellisten kohdistusten löytämisessä. Nykyaikaiset AOI-järjestelmät saavuttavat vian havaitsemisaste yli 95%, varmistaen, että vain laadukkaat levyt etenevät. Tekoälypohjainen AOI parantaa tarkkuutta entisestään, vähentää vääriä positiivisia tuloksia ja parantaa ensimmäisen kierroksen tuottoa.

| Metric | Tekoälypohjainen AOI-tarkkuus | Conventional Tools Accuracy |

| ————————– | ———————————————————————————————————————– | ————————— |

| Initial Accuracy | 97% | N/A |

| Defect Classification | 97–99% | Lower (unspecified) |

| True Defect Detection Rate | >97% | Lower |

| False Positive Rate | 4–6% | ~50% |

| First-Pass Yield | ~98.5% | ~98.2% |

Hyödyt AOI:n nopeudesta ja johdonmukaisuudesta, mutta muista, että se ei näe komponenttien alle.

röntgenkuvaus

Röntgentarkastus (AXI) antaa sinulle mahdollisuuden tarkastella kokoonpanojasi tuhoamatta niitä. Voit havaita piilotetut juotosliitoksen viat BGA-, QFN- ja monikerroksisten piirilevyjen alla – ongelmia, joita AOI- ja silmämääräiset tarkastukset eivät löydä. AXI paljastaa juotosaukot, halkeamat ja puuttuvat juotoskuulat, jotka ovat kriittisiä korkean luotettavuuden tuotteille ilmailu- tai lääketieteen aloilla. Vaikka röntgentarkastus vie enemmän aikaa ja on kalliimpi, se varmistaa, että sisäiset viat havaitaan ennen kuin ne aiheuttavat vikoja.

- AXI tarkastaa piilotetut liitokset ja sisäiset kerrokset.

- AOI tarkistaa pintaviat nopeasti.

- Molempien menetelmien yhdistäminen tarjoaa sinulle parhaan kattavuuden.

Perussyyanalyysi

Kun löydät vikoja, sinun on tunnistettava niiden perussyyt, jotta ne eivät toistu. Useimmat SMT-viat johtuvat yleiset vaihtelut kuten juotosprofiilin muutokset, ympäristön lämpötilan vaihtelut tai materiaalien epätasaisuus. Joskus erityiset syyt, kuten laitteiden toimintahäiriöt tai käyttäjän virheet, aiheuttavat ainutlaatuisia ongelmia. Yleisiä syitä voidaan korjata optimoimalla prosesseja ja ylläpitämällä tiukkoja valvontamenetelmiä. Erityisten syiden osalta voidaan toteuttaa korjaavia toimenpiteitä, kuten koneiden uudelleenkalibrointi tai henkilöstön uudelleenkoulutus.

- Käyttö korkean tarkkuuden sijoittelu ja säännöllinen kalibrointi väärän kohdistuksen vähentämiseksi.

- Valvo juotospastan levitystä ja reflow-profiileja siltojen ja kylmäliitosten muodostumisen estämiseksi.

- Komponenttien standardointi ja saapuvien materiaalien tarkastus yhdenmukaisuuden varmistamiseksi.

Huom: Tehokas vianetsintä yhdistää tarkastustiedot ja prosessianalyysin, mikä auttaa parantamaan laatua ja vähentämään kalliita uusintatyöskentelyjä.

Puhtaat SMT-kokoonpanot saavutat, kun keskityt prosessin hallintaan, henkilöstön koulutukseen ja perusteelliseen tarkastus.

- Käytä integroituja järjestelmiä ja monitasoiset tarkastusportit, jotka estävät vikoja varhaisessa vaiheessa ja parantavat ensimmäisen kierroksen tuotantoa.

- Sovella parhaita käytäntöjä, kuten tarkka sijoittelu, optimoitu juotospasta ja automatisoidut reflow-uunit pitkäaikaisen luotettavuuden takaamiseksi.

Jatkuva prosessien tarkistaminen ja alan standardien noudattaminen auttavat sinua ylläpitämään laatua ja vähentää kalliita vikoja.

FAQ

Mikä on SMT-vikoja yleisin syy?

Usein pääasiallisena syynä ovat juotospastan painatusvirheet. Nämä virheet johtavat juotos siltoihin, avoimiin liitoksiin ja väärään kohdistukseen.

Vinkki: Tarkista aina stensiilin kohdistus ja tahnan määrä ennen tuotannon aloittamista.

Kuinka voit pitää SMT-kokoonpanosi puhtaana?

Käytä puhdastilaprotokollia, pukeudu ESD-suojattuihin vaatteisiin ja puhdista pinnat säännöllisesti. Säilytä komponentit suljetuissa astioissa.

- Puhdista työpisteet päivittäin

- Käytä ilman suodatusjärjestelmiä

- Tarkista pölyn ja jäännösten varalta

Miksi laitteiden kalibrointi on tärkeää SMT:ssä?

Kalibrointi varmistaa tarkan sijoittelun ja tasaisen juottamisen. Kalibroimattomat koneet aiheuttavat virheellistä kohdistusta, huonoja juotosliitoksia ja suuremman virheiden määrän.

| Task | Frequency |

| ————— | ——— |

| Pick-and-place | Weekly |

| Stencil printer | Monthly |

| Reflow oven | Monthly |

Kuinka estät ESD-vauriot kokoonpanon aikana?

Sinun on maadoitettava itsesi rannekkeilla ja käytettävä ESD-mattoja. Säilytä osat staattista sähköä suojaavissa pusseissa.

Huom: Testaa säännöllisesti ESD-suojausjärjestelmäsi luotettavuuden varmistamiseksi.