A nitrogén felhasználása egy reflow kemencében általában 18 és 30 köbméter/óra között mozog, az oxigénkoncentrációt 300 és 800 ppm között tartva. Ez a környezet támogatja a hatékony nitrogénes reflow forrasztást és megvédi a forrasztási folyamatot az oxidációtól. Tanulmányok kimutatták, hogy a nitrogén csökkenti a forrasztási cseppek kialakulását, javítja az illesztések minőségét és növeli a nedvesíthetőséget. A reflow kemence stabil N2 légkört hoz létre, ami segít megelőzni a hibákat és támogatja a magas illesztési minőséget a reflow folyamat során.

|

Aspect |

A nitrogénfelhasználás hatása |

|---|---|

|

Oxidáció-redukció |

A nitrogén kiszorítja az oxigént, csökkentve az oxidációt a forrasztási felületeken. |

|

Forrasztási nedvesíthetőség |

Az alacsonyabb felületi feszültség a nitrogénben javítja a forrasztás folyását és az illesztés minőségét. |

|

Hibák csökkentése |

A nitrogén csökkenti a forrasztás során kialakuló forrasztási cseppek és a „head-in-pillow” hibák kialakulását. |

A legfontosabb tudnivalók

-

A nitrogén csökkenti az oxigént a reflow kemence, megakadályozva az oxidációt és javítva a forrasztási pontok minőségét.

-

Sütő mérete, a PCB típus és a folyamat beállításai befolyásolják, hogy mennyi nitrogénre van szükség a forrasztás során.

-

A tipikus nitrogénáramlás 10–30 köbméter/óra között mozog, a kemence méretétől és a gyártási igényektől függően.

-

Az oxigénszint 1000 ppm alatt tartása segít erősebb, megbízhatóbb forrasztási pontok kialakításában.

-

A nitrogénáramlás rendszeres ellenőrzése és beállítása költségmegtakarítást jelent, és biztosítja az egyenletes, kiváló minőségű forrasztási eredményeket.

Nitrogénfelhasználási tényezők

Sütő mérete

A mérete reflow kemence közvetlenül befolyásolja a nitrogén felhasználását. A nagyobb kemencék több nitrogént igényelnek a stabil nitrogénkörnyezet fenntartásához és a kívánt alacsony oxigénszint eléréséhez. A kemence térfogata határozza meg a levegő kiszorításához és az oxidáció csökkentéséhez szükséges inert gáz mennyiségét a forrasztás során. A kezelőknek a kemence méretei alapján kell beállítaniuk a nitrogén áramlási sebességét, hogy biztosítsák az N2 egyenletes eloszlását a folyamat során. A kisebb kemencék általában kevesebb nitrogént használnak, de még a kompakt rendszerek is pontos szabályozást igényelnek az oxidáció megelőzése és a kiváló minőségű forrasztási pontok fenntartása érdekében.

PCB típus

A PCB típus jelentős szerepet játszik a nitrogénfogyasztásban. Bizonyos PCB-k tervezésük vagy alkalmazásuk miatt nagyobb nitrogénfelhasználást igényelnek:

-

A nagyobb tömegű vagy hőmegtartó anyagokat tartalmazó, hőileg nehéz NYÁK-ok több nitrogént igényelnek, mert hosszabb idő alatt érik el az újraolvasztási hőmérsékletet.

-

A levegőben a hosszan tartó melegítés a forrasztóanyag megolvadása előtt a fluxus elégését okozhatja, ami növeli az oxidáció és a rossz forrasztási pontok kockázatát.

-

A nitrogén kiszorítja az oxigént, így hosszabb reflow profilok érhetők el, ami erősebb, megbízhatóbb forrasztási pontokat eredményez.

-

Az űrhajózási, orvosi, katonai, ipari és távközlési ágazatokban használt, nagy megbízhatóságú NYÁK-ok gyakran nitrogénkörnyezetet igényelnek a szigorú minőségi előírások teljesítése érdekében.

-

A nitrogén-visszafolyás az oxigénszintet 500 ppm alá csökkenti, ami segít csökkenteni az oxidációt és az üregképződést, így olyan forrasztási pontok jönnek létre, amelyek kiállják a szigorú megbízhatósági teszteket.

A nitrogén javítja a nedvesítést is, mivel megakadályozza a komponensek vezetékeinek és a PCB-padok további oxidációját. A fluxusanyagok nitrogénben jobban teljesítenek, a forrasztópaszta részecskék pedig ellenállnak az oxidációnak, csökkentve ezzel az olyan hibákat, mint a “graping”. Az oxidációval kapcsolatos számos hiba minimalizálható, ha a levegő helyett nitrogénes reflow-t alkalmazunk.

Folyamatbeállítások

A reflow kemence folyamatbeállításai, mint például a szállítószalag sebessége, a hőmérsékletprofil és a nitrogén áramlási sebessége befolyásolják a nitrogén felhasználását. A nagyobb szállítószalag sebességeknél nagyobb nitrogénáramlásra lehet szükség a kívánt inert gázkörnyezet fenntartásához. A hosszabb vagy magasabb hőmérsékletű zónákat magukban foglaló hőmérsékletprofilok növelhetik a nitrogénfogyasztást, mivel a kemencének hosszabb ideig kell fenntartania a stabil nitrogénkörnyezetet. Az üzemeltetőknek egyensúlyt kell teremteniük ezek között a beállítások között a nitrogén felhasználásának optimalizálása és a forrasztás minőségének biztosítása érdekében. Az ipari szabványok, például az IPC/JEDEC J-STD-020C, iránymutatást adnak a hőmérsékleti profilokhoz, és kiemelik a nitrogén fontosságát az ólommentes forrasztáshoz alacsony oxigénszintet igénylő folyamatokban. Az ISO 9001:2015 és AS9100:2016 tanúsítványok biztosítják, hogy a gyártók magas színvonalú folyamatokat tartsanak fenn, beleértve a nitrogénes reflow forrasztást is.

Tipp: Rendszeresen ellenőrizze az oxigénszintet, és állítsa be a folyamat paramétereit a nitrogénfogyasztás optimalizálása érdekében, anélkül, hogy a forrasztási pontok minősége romlana.

Nitrogén áramlási sebességek a reflow kemencében

Jellemző tartományok

Az ipari reflow kemencék általában 20 és 30 köbméter/óra közötti nitrogénáramlási sebességgel működnek. Ez a tartomány biztosítja a reflow kamrában a stabil inert légkör fenntartását, ami elengedhetetlen a kiváló minőségű forrasztáshoz. Egyes kemencék méretüktől, termelési volumenüktől és a konkrét folyamat követelményeitől függően alacsonyabb vagy magasabb áramlási sebességet is alkalmazhatnak. Az üzemeltetők gyakran liter/perc (L/min) vagy köbméter/óra (m³/hr) egységben mérik az áramlási sebességet, és a beállításokat a kemence kapacitásához és a nyomtatott áramköri lapok összetettségéhez igazítják.

|

Sütő mérete |

Tipikus nitrogénáramlás |

|---|---|

|

Kicsi/asztali |

10–18 m³/óra |

|

Közepes/Normál |

18–25 m³/óra |

|

Nagy/ipari |

25–30 m³/óra |

A nitrogén ilyen arányú hozzáadása a reflow kemencéhez biztosítja, hogy az oxigénkoncentráció alacsony maradjon, ami segít megelőzni az oxidációt és javítja a forrasztási pontok minőségét.

Oxigén PPM-szint

A reflow kemencében az alacsony oxigénszint fenntartása elengedhetetlen a hatékony forrasztáshoz. A legtöbb gyártó 300 és 1000 ppm közötti oxigénkoncentrációt céloz meg. Kutatások kimutatták, hogy az 1000 ppm oxigéntartalmú nitrogén elég tiszta ahhoz, hogy javítsa a legtöbb alkatrész forrasztását. Az alacsony maradékanyag-tartalmú forrasztópasztákat használó folyamatok esetében a kezelők még alacsonyabb oxigénszintet is megcélozhatnak, néha 100 ppm alatt. Az ultraalacsony oxigénszint elérése azonban költséges lehet, és nem biztos, hogy jelentősen javítja a minőséget a szokásos nagy tisztaságú tartományon túl.

Megjegyzés: Az alacsonyabb oxigénszint csökkenti az alkatrészek vezetékeinek és a forrasztási részecskék oxidációját, de a rendkívül nagy tisztaságú nitrogén nem mindig eredményez jobb eredményeket, mivel elkerülhetetlenül keveredik a kemence belsejében lévő környezeti levegővel.

A fejlett monitoring rendszerek, mint például az O2 Reflow Shuttle, lehetővé teszik az oxigén ppm-értékének valós idejű térképezését az összes kemencezónában. Ezek a rendszerek segítenek a gyártóknak optimalizálni a nitrogén áramlási sebességét, minimalizálni a nitrogénfogyasztást és fenntartani az állandó forrasztási minőséget.

Áramlási sebességek meghatározása

Az üzemeltetők több tényezőt figyelembe véve határozzák meg a megfelelő nitrogénáramlási sebességet:

-

A sütő mérete és kialakítása: A nagyobb kemencék több nitrogént igényelnek a reflow kamra feltöltéséhez és a stabil N2 légkör fenntartásához.

-

Termelési volumen: A nagyobb áteresztőképesség miatt gyakrabban kell nitrogént juttatni a reflow kemencébe, ami növeli a nitrogénellátás igényét.

-

Cél oxigénszint: Az alacsonyabb cél-ppm érték magasabb áramlási sebességet vagy jobb tömítést igényel a levegő bejutásának megakadályozása érdekében.

-

Folyamatbeállítások: A szállítószalag sebessége, a hőmérsékleti profil és a PCB típusa mind befolyásolják a szükséges nitrogén mennyiségét.

A modern reflow kemencék gyakran érzékelőket használnak az oxigénszint figyelemmel kísérésére és a nitrogénáram automatikus szabályozására. Ez a megközelítés biztosítja a nitrogénellátás hatékony felhasználását, miközben fenntartja a kívánt forrasztási környezetet. A helyszíni nitrogéngeneráló rendszerek, mint például a PSA- vagy membrángenerátorok, költséghatékony megoldást kínálnak a folyamatos gyártáshoz. Ezek a rendszerek nagy tisztaságú nitrogént biztosítanak, kiküszöbölik a szállítási díjakat és lehetővé teszik az áramlási sebesség pontos szabályozását.

Tipp: Rendszeresen kalibrálja az oxigénérzékelőket és ellenőrizze a kemence tömítéseit, hogy megakadályozza a nitrogén szivárgását. Ez a gyakorlat segít fenntartani az optimális áramlási sebességet és csökkenti a felesleges nitrogénfogyasztást.

A nitrogén hozzáadása a reflow kemencéhez nemcsak védi a forrasztási pontokat az oxidációtól, hanem elősegíti az állandó gyártási minőséget is. Azok a gyártók, akik fejlett monitoring és helyszíni nitrogénellátó rendszerekbe fektetnek be, gyakran gyors megtérülést tapasztalnak a költségek csökkenése és a folyamatirányítás javulása révén.

A nitrogénfelhasználás becslése

Számítási módszerek

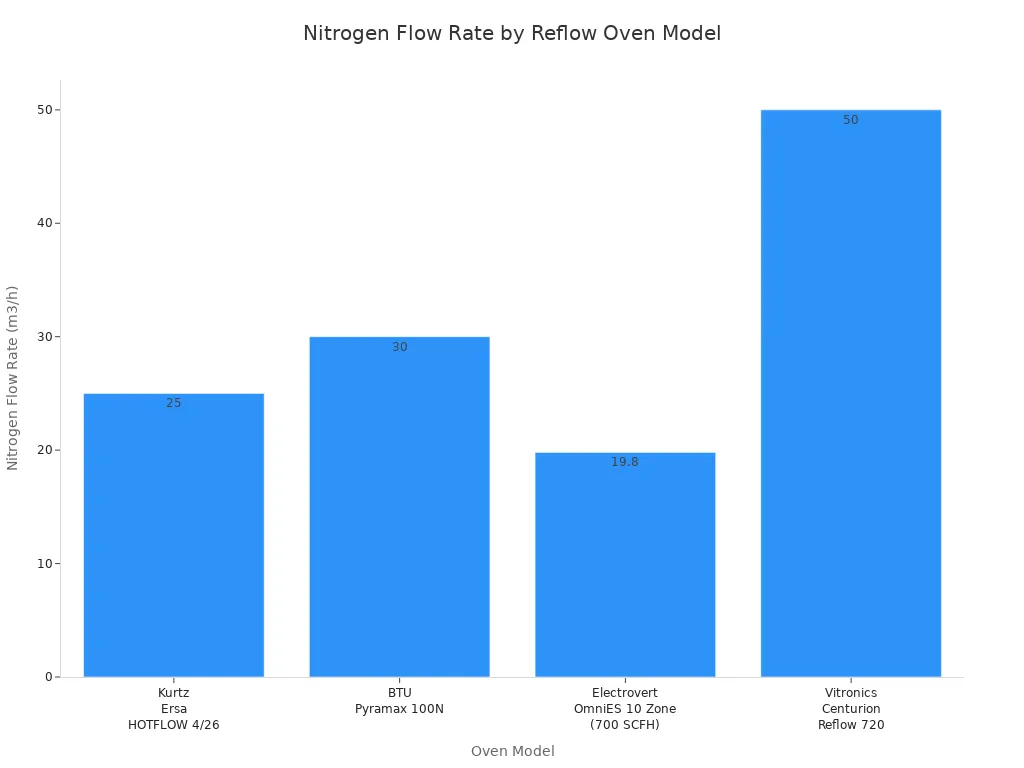

Gyártók becsülje meg a nitrogén felhasználást a berendezés műszaki adatainak és az üzemeltetési igényeknek figyelembevételével. Minden reflow kemence modellnél feltüntetik az ajánlott nitrogén áramlási sebességet, nyomást és tisztaságot. Az üzemeltetőknek a folyamat beállítása előtt ellenőrizniük kell ezeket az értékeket. Az alábbi táblázat összehasonlítja a nitrogén áramlási sebességét több népszerű reflow kemence modellnél:

|

Gyártó |

Modell |

Nitrogén áramlási sebesség |

Nitrogénnyomás |

Tisztaság |

Megjegyzések |

|---|---|---|---|---|---|

|

Kurtz Ersa |

HOTFLOW 4/26 |

25 m³/h |

4,5–10 bar |

99.999% |

Gyárilag megadott áramlási sebesség |

|

BTU |

Pyramax 100N |

30 m³/h |

4 bar |

99.99% |

– |

|

Elektrovert |

OmniES 10 zóna |

700–1200 SCFH |

80-100 PSI |

99.99%+ |

2000 SCFH ellátás ajánlott |

|

Vitronics |

Centurion Reflow 720 |

50 m³/h |

70 PSI |

99.99% |

– |

A teljes nitrogénfogyasztás becsléséhez szorozza meg az áramlási sebességet az üzemórák számával. Például egy 25 m³/h sebességgel 8 órán át működő reflow kemence 200 m³ nitrogént fog felhasználni. Az üzemeltetőknek figyelembe kell venniük a zónák számát és a ppm-célértékeket is, mivel több zóna vagy alacsonyabb oxigénszint nagyobb nitrogénáramot igényel. A hűtőrendszer kialakítása és a keringetési módszerek tovább befolyásolhatják a nitrogén felhasználását és hatékonyságát.

Tipp: Tekintse át a gyártó specifikációit, és a tényleges gyártási igényeknek megfelelően állítsa be a nitrogénáramlást a hatékonyság maximalizálása és a hulladék csökkentése érdekében.

Termelési volumen hatása

Termelési volumen közvetlenül befolyásolja a nitrogén felhasználását. Ha a kemence folyamatosan működik, a nitrogénnek állandó sebességgel kell áramlania az alacsony oxigénszint fenntartása érdekében. A nagyobb termelési volumen hosszabb üzemidőt és megnövekedett nitrogénfogyasztást jelent. Az alábbi táblázat a tipikus áramlási sebességeket és az üzemeltetési feltételek nitrogénfelhasználásra gyakorolt hatását mutatja be:

|

A 1000 ppm O2 fenntartásához szükséges nitrogénáramlás |

Körülbelüli tartomány (slpm) |

|---|---|

|

Jelentett tipikus áramlási sebességek |

< 300–400 |

|

Üzemeltetési feltételek |

A nitrogénfelhasználásra gyakorolt hatás |

|---|---|

|

Folyamatos gyártás (aktív) |

Az O2-szint fenntartásához folyamatos nitrogénáramlás szükséges. |

|

Termelés leállítása vagy készenléti üzemmód (kézi vezérlés) |

A nitrogénfogyasztás csökken a ventilátor alacsonyabb fordulatszáma vagy a nitrogénbefecskendezés csökkentése miatt. |

Az üzemeltetők javíthatják a hatékonyságot azáltal, hogy csökkentik a nitrogénáramlást az üresjárati időszakokban, vagy automatizált vezérlőket használnak. A gyártási ütemtervek figyelemmel kísérése és a nitrogénellátás szabályozása segít a minőség és a hatékonyság közötti egyensúly megteremtésében. A nitrogénfelhasználásnak a tényleges gyártási igényekhez való igazításával a gyártók csökkenthetik a költségeket és fenntarthatják az optimális forrasztási feltételeket.

A nitrogénes reflow forrasztás optimalizálása

Áramlási sebességek beállítása

A gyártók optimalizálhatják nitrogénes reflow forrasztás az áramlási sebességek gondos beállításával. A dinamikus áramlási technika, például a szerpentines és recirkulációs minták, minimalizálja a nitrogénfogyasztást, miközben fenntartja az inert légkört. Az operátorok több ponton juttatnak be nitrogént, és azt a fűtési zónákban recirkulálják, ami csökkenti a további gázigényt. A gáz összetételének, nyomásának és áramlási sebességének szabályozása megakadályozza az oxidációt és elősegíti a nedvesítést a forrasztási folyamat során. A nitrogén áramlási sebességének beállítása olyan környezetet teremt, amely kiszorítja az oxigént, ami segít csökkenteni az üregek kialakulását és javítja a forrasztási képességet. Ez a megközelítés tisztább, fényesebb forrasztási illesztéseket és jobb minőségű illesztéseket eredményez. A helyszíni nitrogénelőállítás szintén javítja a hatékonyságot és teljes ellenőrzést biztosít az ellátás és a tisztaság felett, csökkentve ezzel a működési költségeket és a zavarokat.

Tipp: Használjon fejlett hőmérséklet-szabályozó rendszereket és valós idejű oxigénérzékelőket az állandó profilok fenntartása és a nitrogénfelhasználás optimalizálása érdekében.

Karbantartási tippek

A rendszeres karbantartás biztosítja a nitrogén hatékony felhasználását a reflow hegesztési folyamatokban. Az operátoroknak figyelemmel kell kísérniük és szabályozniuk kell az oxigénszintet, amelyet 100 ppm alatt kell tartani az oxidáció és a korrózió csökkentése érdekében. A kemence belsejében az állandó statikus légnyomás fenntartása megakadályozza a levegő bejutását, így megőrizve a nitrogénatmoszférát. A szűrők tisztítása, a ventilátorok ellenőrzése és a szállítószalagok kalibrálása segít elkerülni az egyenetlen melegítést és a forrasztási hibákat. A hűtés előtti fluxus szennyeződések eltávolítása javítja a teljesítményt és meghosszabbítja a berendezés élettartamát. Ezek a gyakorlatok támogatják a magas forraszthatóságot és csökkentik a javítások gyakoriságát, ami növeli a forrasztási folyamat általános hatékonyságát.

-

Ellenőrizze a sütő tömítéseit és terelőlemezeit, hogy nincsenek-e szivárgások.

-

Tisztítsa meg a gáz-gáz hőcserélőket, hogy megakadályozza az eltömődést.

-

Figyelje az oxigénelemzőket, és szükség szerint kalibrálja újra őket.

Helyreállítási rendszerek

A modern visszanyerő rendszerek tovább csökkentik a nitrogénfogyasztást a nitrogénnel töltött reflow hegesztés során. A zárt hurkú konvekciós vezérlés és a lezárt kemence kialakítás alacsony oxigénszintet biztosít, amely néha csak 2 ppm-rel haladja meg a forrás szintjét. A szoftvervezérelt rendszerek, mint például az EnergyPilot, automatikusan csökkentik a nitrogén felhasználását az üresjárati időkben, anélkül, hogy ez a teljesítmény rovására menne. Az állóképességi, alvó és hibernált módok csökkentik az energia- és nitrogénfelhasználást, lehetővé téve a gyors visszanyerést és a stabil folyamatfeltételeket. A kétlépcsős fluxus-visszanyerő rendszerek hatékonyan eltávolítják a szennyeződéseket, így szintén javítják a nitrogén-megtakarítást. Ezek az innovációk segítenek a gyártóknak csökkenteni az üregképződés arányát, javítani a forraszthatóságot és magas hatékonyságot elérni a forrasztási folyamatban.

A nitrogénes reflow forrasztás egyértelmű előnyökkel jár. Inert légkört hoz létre, amely minimalizálja az oxidációt, javítja a nedvesítést és csökkenti az olyan hibákat, mint a hídképződés és a sírkőhatás. A nitrogénes környezetben történő forrasztás alacsonyabb csúcshőmérsékletet tesz lehetővé, védve az érzékeny alkatrészeket és javítva a forraszthatóságot. Ezek a hatások jobb illesztésminőséget, hosszabb alkatrészélettartamot és jobb általános teljesítményt eredményeznek a reflow hegesztési folyamatokban.

A nitrogén létfontosságú szerepet játszik a reflow kemence folyamatok az oxidáció csökkentésével és a forrasztási pontok minőségének javításával. Azok a kezelők, akik figyelemmel kísérik a nitrogénáramlást és az oxigénszintet, jobb folyamatkonzisztenciát és költségmegtakarítást érnek el. Az alábbi táblázat a nitrogénfelhasználás legfontosabb ipari szabványait mutatja be:

|

Aspect |

A legfontosabb tudnivalók |

|---|---|

|

A nitrogén szerepe |

Kiszorítja az oxigént, így tisztább forrasztási pontok és jobb nedvesedés érhető el. |

|

Oxigénszint |

Célérték 1000 ppm alatt; a nagy megbízhatóságú termékek esetében 100 ppm alatt is lehet. |

|

Nitrogén tisztasága |

A legalább 99,99% tisztaság biztosítja a folyamat stabilitását és minőségét. |

|

Előnyök |

Kevesebb hiba, csökkentett fluxusmaradvány és jobb első átfolyási hozam. |

A nitrogénbecslési és optimalizálási stratégiákat alkalmazó üzemeltetők csökkenő hulladékmennyiséget és jobb megbízhatóságot tapasztalnak. A nitrogénfelhasználás figyelemmel kísérése lehetővé teszi az azonnali beállításokat, védi a berendezéseket és meghosszabbítja azok élettartamát. Az autóipari, orvosi és katonai szektor gyártói a szabályozási előírások betartása és a magas megbízhatóság érdekében nitrogénre támaszkodnak.

A rendszeres nitrogénmonitorozás alacsonyabb gyártási költségeket, jobb forrasztási tapadást és állandó termékminőséget eredményez.

-

A nitrogénáramlás figyelemmel kísérése csökkenti a felesleges fogyasztást és a hulladékot.

-

A stabil nitrogénkörnyezet védi a berendezéseket és biztosítja a megbízható gyártást.

Az olvasóknak nitrogénkezelési gyakorlatokat kell alkalmazniuk a hatékonyság maximalizálása és a kiváló minőségű forrasztási eredmények fenntartása érdekében.

GYIK

Hogyan befolyásolja a nitrogén tisztasága a forrasztás minőségét?

Nitrogén tisztasága közvetlenül befolyásolja a forrasztási pontok minőségét. A nagy tisztaságú nitrogén (99,99% vagy magasabb) csökkenti az oxidációt, így tisztább és erősebb forrasztási pontok jönnek létre. Az alacsonyabb tisztaságú nitrogén több oxigént enged át, ami növeli a hibák kockázatát.

Lehet-e a nitrogénfelhasználást csökkenteni a minőség romlása nélkül?

Igen. Az üzemeltetők optimalizálhatják az áramlási sebességet, karbantarthatják a kemence tömítéseit és valós idejű oxigénfigyelést alkalmazhatnak. Ezek a lépések segítik a nitrogénfogyasztás minimalizálását, miközben megőrzik a forrasztás minőségét.

Mi az ajánlott oxigénszint a legtöbb reflow kemencében?

A legtöbb gyártó az oxigénszint 1000 ppm alatti szinten tartását javasolja. A nagy megbízhatóságot igénylő alkalmazások esetében 500 ppm alatti szint szükséges lehet. Az alacsonyabb oxigénszint segít megelőzni az oxidációt és javítja a forrasztási pontok megbízhatóságát.

A helyszíni nitrogéngenerátorok költséghatékonyak-e a kis gyártók számára?

A helyszíni nitrogéngenerátorok gyakran költségmegtakarítást jelentenek a palackos gázhoz képest, különösen a folyamatos termelés esetében. A kis gyártók számára előnyös a csökkentett szállítási díj, az állandó ellátás és a nitrogén tisztaságának jobb ellenőrzése.