Les fabricants choisissent souvent le brasage à la vague pour la production en grande quantité de cartes à trous car il offre rapidité et économies. Le brasage par refusion convient mieux aux projets comportant des composants montés en surface ou des conceptions complexes à haute densité qui exigent de la précision. Le choix dépend de plusieurs facteurs :

- Types de composants sur la carte

- Volume de production requis

- Coûts d'équipement et d'installation

- Qualité et fiabilité souhaitées

Les tendances récentes du marché montrent que les deux méthodes restent dominantes, l'Asie-Pacifique étant en tête de l'adoption mondiale. Le choix du bon procédé garantit un assemblage efficace et de haute qualité.

Principaux enseignements

- Combinaisons de soudage à la vague la production de grands volumes avec des composants à trous traversants, offrant un assemblage rapide et rentable et des joints mécaniques solides.

- Le soudage par refusion excelle avec des dispositifs montés en surface, fournissant des joints de soudure précis et fiables pour des cartes complexes à haute densité et prenant en charge les processus sans plomb.

- Les fabricants combinent souvent les deux méthodes sur les cartes à technologie mixte afin d'optimiser la qualité et l'efficacité.

- Le choix de la bonne méthode de brasage dépend des types de composants, de la conception de la carte, du volume de production, des exigences de qualité et des contraintes budgétaires.

- Le respect d'une liste de contrôle claire permet de réduire les défauts, de garantir la conformité et d'adapter le processus de brasage aux exigences du projet.

Comparaison

Tableau de comparaison

| Performance Metric | Wave Soldering | Reflow Soldering |

| ——————————— | ——————————————————————————————– | —————————————————————————————————— |

| Speed (Production Efficiency) | Batch process; conveyor speed 0.5–2.5 m/min; ideal for high-volume through-hole components | Sequential process; conveyor speed 0.5–1.5 m/min; inline ovens for SMT components |

| Cost (Equipment & Setup) | Equipment cost $20,000–$100,000; includes soldering machine and solder pot | Higher initial cost $50,000–$300,000; includes reflow oven, stencil printer, inspection systems |

| Precision (Quality & Reliability) | Robust joints; risk of bridging and solder balls if not optimized; nitrogen improves quality | High precision for SMT; controlled thermal profiles reduce defects; advanced temperature control |

| Component Compatibility | Best for through-hole components; not suitable for delicate SMT components | Ideal for surface-mount technology; supports miniaturization and fine-pitch components |

| Environmental Impact | Less energy efficient; entire PCB immersed in molten solder; moderate solder waste | More energy-efficient, localized solder paste, supports lead-free alloys, better regulatory compliance |

Principales différences

- Soudure à la vague est le mieux adapté aux composants à trous traversants et à la production en grande quantité. Elle offre un débit rapide et des coûts d'installation initiaux moins élevés. Cependant, elle consomme plus d'énergie et génère plus de déchets de soudure, car toute la carte passe par la soudure en fusion.

- Soudure par refusion excelle avec les composants montés en surface, en particulier sur les cartes complexes ou à haute densité. Il permet d'améliorer la qualité et la fiabilité des joints de soudure grâce à un contrôle précis de la température. Le procédé prend en charge les soudures sans plomb, ce qui le rend plus respectueux de l'environnement. Le coût initial de l'équipement est plus élevé, mais la méthode permet la miniaturisation et la conception de cartes avancées.

- Les experts notent que le brasage par refusion utilise un profil de chauffage contrôlé, ce qui réduit les défauts et permet d'utiliser des composants à pas fin. Le soudage à la vague, quant à lui, nécessite une gestion minutieuse de la température et est moins adapté aux pièces délicates.

- Les fabricants combinent parfois les deux méthodes sur une même carte. En général, ils utilisent d'abord le soudage par refusion pour les pièces CMS, puis le soudage à la vague pour les composants à trous traversants. Cette approche hybride permet de répondre aux besoins des assemblages à technologie mixte.

Conseil : Le choix du bon procédé de brasage dépend des types de composants, du volume de production et des exigences de qualité. L'examen de ces différences clés permet aux fabricants d'adapter leurs besoins à la meilleure méthode.

Vue d'ensemble du brasage à la vague

Comment ça marche

Soudure à la vague utilise une série d'étapes automatisées pour assembler les composants électroniques aux cartes de circuits imprimés. Le processus est efficace pour la production en grande quantité et la technologie des trous traversants. Voici un flux de travail typique :

- Application de flux : Les opérateurs appliquent le flux sur la face inférieure du circuit imprimé à l'aide de méthodes de pulvérisation ou de mousse. Cette étape permet d'éviter l'oxydation et de garantir la solidité des joints de soudure.

- Préchauffage : La carte passe par une zone de préchauffage, atteignant des températures comprises entre 90°C et 125°C. Le préchauffage réduit les chocs thermiques et prépare la carte à la soudure.

- Vague de soudure Contact : Le circuit imprimé passe au-dessus d'une vague de soudure en fusion. La hauteur de la vague de soudure et la vitesse du convoyeur sont soigneusement contrôlées afin d'assurer un contact correct avec toutes les plages et tous les fils.

- Refroidissement et inspection : Après le brasage, la carte refroidit et subit une inspection pour vérifier qu'elle ne présente pas de défauts.

Ce processus automatisé permet aux fabricants de souder des centaines de cartes par heure. L'automatisation réduit les coûts de main-d'œuvre et améliore la cohérence, ce qui fait du brasage à la vague un choix rentable pour la production de masse.

Applications

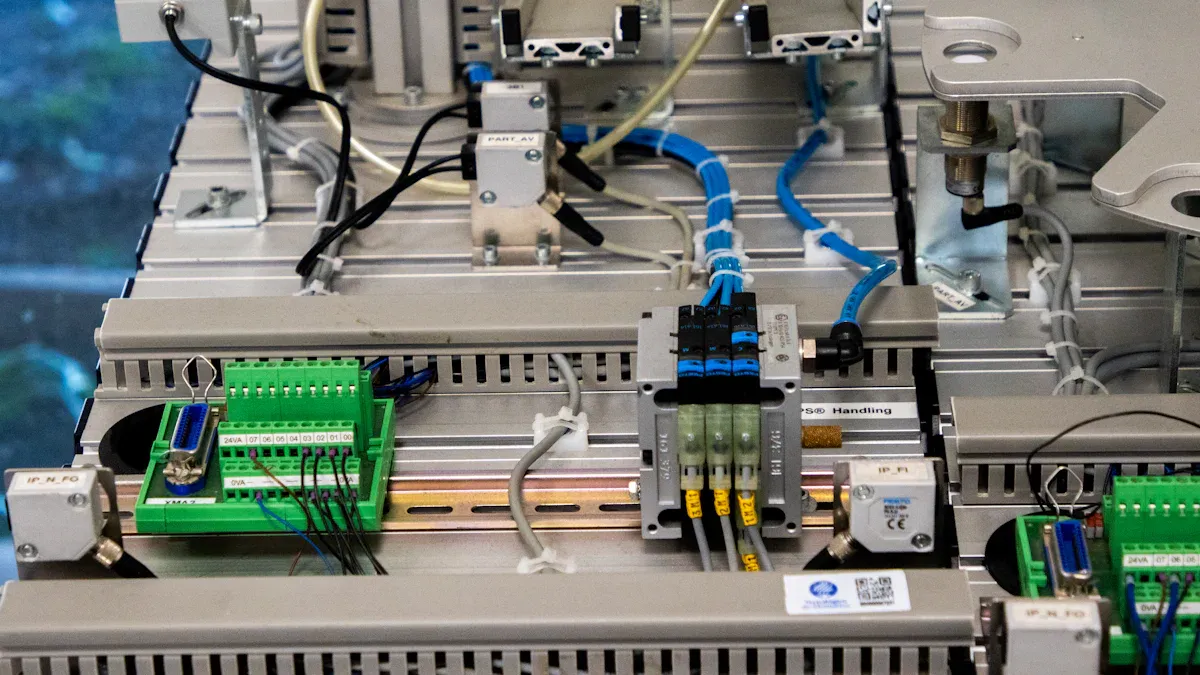

Le soudage à la vague est le plus courant dans les assemblages qui utilisent des composants à trous traversants. Les fabricants s'appuient sur cette méthode pour :

- Cartes à technologie de trou traversant (THT), où les fils passent à travers des trous dans le circuit imprimé.

- Circuits imprimés à technologie mixte, combinant des composants THT et des composants montés en surface. Les palettes protègent les pièces SMT pendant la soudure.

- Fabrication à grande échelle, telle que l'électronique industrielle, l'électronique automobile et l'équipement électrique, où des joints mécaniques solides sont nécessaires.

| Assembly Type | Description |

| —————————– | —————————————————————– |

| Through-hole technology (THT) | Soldering components with leads passing through PCB holes |

| Mixed-technology PCBs | Boards with both THT and SMT components, using protective pallets |

| High-volume manufacturing | Production lines need speed and efficiency |

| Industrial and automotive | Electronics demand reliability and robust connections |

Avantages et inconvénients

Le soudage à la vague offre plusieurs avantages :

- Coût modéré de l'équipement par rapport à d'autres méthodes automatisées

- Haut débit, traitement de centaines de planches par heure

- Joints fiables pour les applications de puissance et de contraintes mécaniques

- Réduction des coûts grâce à la diminution de la main-d'œuvre et des défauts

Cependant, certains inconvénients existent :

| Disadvantage Category | Description |

| ——————— | —————————————————————————– |

| Precision | Limited for fine-pitch SMT components; risk of damage to heat-sensitive parts |

| Selectivity | Solder bridging and shadowing effects can cause defects |

| Environmental Impact | Use of lead-based solder, flux fumes, and high energy consumption |

Remarque : les fabricants doivent optimiser les paramètres du processus afin de minimiser les défauts et l'impact sur l'environnement. Le brasage à la vague reste une méthode privilégiée pour le THT et la production en grande quantité, mais il est moins adapté aux assemblages délicats ou complexes.

Soudure par refusion

Comment ça marche

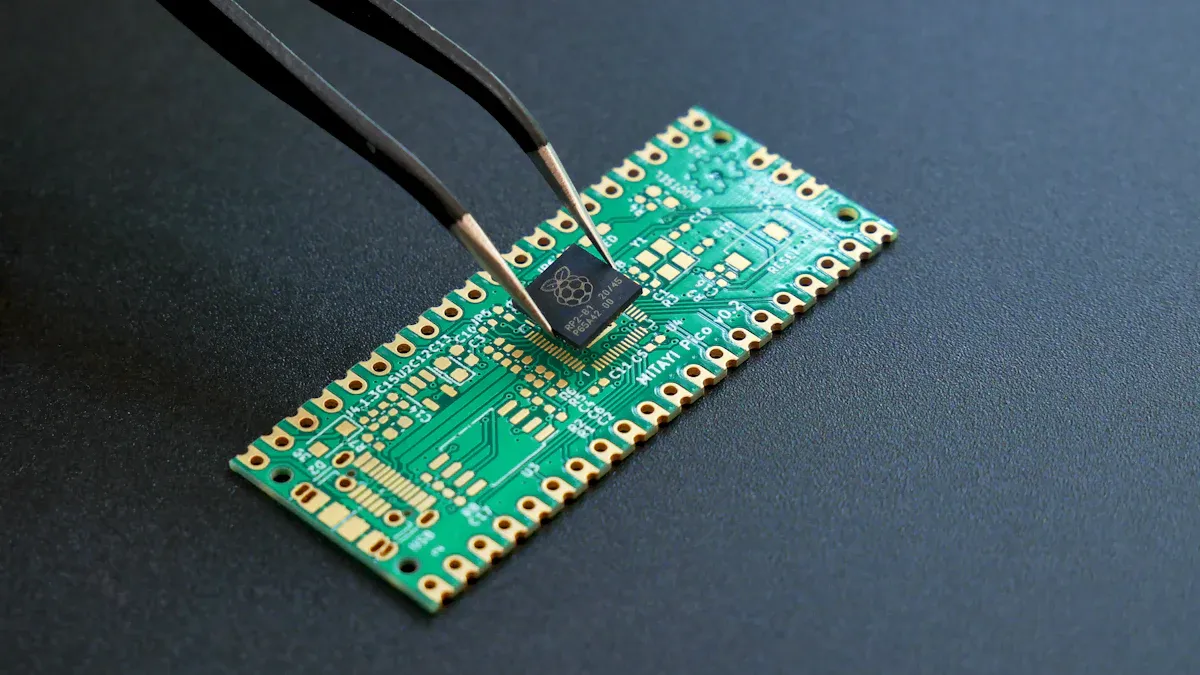

Le brasage par refusion permet d'assembler des composants montés en surface à des cartes de circuits imprimés grâce à un processus précis et contrôlé. Cette méthode utilise de la pâte à braser et un four de refusion pour créer des connexions électriques solides. Le processus comprend plusieurs étapes critiques :

- Pâte à braser Application : Des techniciens appliquent de la pâte à braser sur des plaquettes de circuits imprimés à l'aide d'un pochoir. Un placement précis garantit la fiabilité des joints.

- Placement des composants : Des machines automatisées de type "pick-and-place" positionnent les composants sur les pastilles enduites de pâte à braser avec une grande précision.

- Préchauffage : L'assemblage entre dans un four de refusion, où un chauffage progressif active le flux et élimine les oxydes.

- Trempage : La température reste stable pour permettre un chauffage uniforme et stabiliser la pâte à braser.

- Refusion : Le four élève la température au-dessus du point de fusion de la soudure. La pâte à braser se liquéfie, formant des liens solides entre les composants et les pastilles.

- Refroidissement : La carte se refroidit lentement, ce qui solidifie les joints de soudure et évite les contraintes thermiques.

Un contrôle minutieux des profils de température Le soudage par refusion et la synchronisation permettent d'éviter les défauts tels que les ponts de soudure, les joints froids ou l'endommagement des composants. Le soudage par refusion prend en charge les conceptions avancées de circuits imprimés et garantit une grande fiabilité.

Applications

Le brasage par refusion convient à la fabrication électronique moderne, en particulier pour les assemblages par montage en surface (SMT). Les fabricants utilisent cette méthode pour :

- Production SMT à mélange élevé, à volume faible à moyen, où la flexibilité et la précision du profilage thermique sont importantes.

- Conceptions de circuits imprimés complexes avec plusieurs types de composants et des agencements à haute densité.

- La production de circuits imprimés sans plomb nécessite une gestion minutieuse de la température.

- Cartes double face, où les composants sont montés sur les deux faces.

Le soudage par refusion permet de traiter différents types de boîtiers SMT en un seul processus. Elle offre une grande souplesse de conception et de fabrication, ce qui la rend idéale pour les smartphones, les ordinateurs, les appareils médicaux et l'électronique automobile.

Conseil : Le soudage par refusion est moins coûteux et plus facile à contrôler que le soudage à la vague. Elle favorise la miniaturisation et l'électronique de pointe.

Avantages et inconvénients

Pour :

- Haute précision pour les composants SMT de petite taille et densément emballés.

- Permet l'assemblage de circuits imprimés double face avec un contrôle adéquat du processus.

- Les profils thermiques contrôlés réduisent les défauts et améliorent la fiabilité des joints.

- L'automatisation permet une production constante et à haut débit.

- Flexible pour les conceptions de cartes complexes et à haute densité.

Cons :

- Coûts initiaux d'équipement et de matériel plus élevés.

- Nécessite des pochoirs et des modèles spécifiques pour chaque produit.

- L'entretien et l'étalonnage réguliers augmentent la complexité opérationnelle.

- Des techniciens spécialisés doivent assurer le fonctionnement et l'entretien des équipements.

- Un mauvais réglage de la température peut entraîner des défauts et réduire la fiabilité.

| Benefit/Drawback | Description |

| ——————– | ———————————————————————————– |

| Precision | Advanced stencil and printing technologies ensure accurate solder paste deposition. |

| Dual-pass capability | Enables double-sided assembly, but risks re-melting bottom-side components. |

| Quality | Controlled profiles and material science improve reliability. |

| Cost | Equipment, solder paste, and maintenance raise expenses. |

| Speed | Setup and changeover times can slow production for high-mix environments. |

Remarque : un contrôle et un entretien réguliers permettent d'éviter les défauts et de garantir une qualité constante dans le domaine du soudage par refusion.

Tête-à-tête

Processus

| Step | Wave Soldering | Reflow Soldering |

| —————- | —————————————————- | ——————————————————- |

| Flux Application | Flux is sprayed on the PCB before soldering | Flux included in solder paste, applied with a stencil |

| Pre-heating | PCB is heated to activate the flux and prevent shock | PCB heated to remove solvents from solder paste |

| Soldering | PCB passes over the molten solder wave | PCB passes through the reflow oven at a set temperature |

| Cooling | Solder joints solidify as the PCB cools | Solder paste cools and fixes components |

| Equipment | Soldering machine with conveyor and solder wave | Reflow oven, pick-and-place machine, stencils |

| Complexity | Requires expert handling and precise control | Easier to manage, less operator-dependent |

Remarque : le brasage à la vague implique une configuration plus complexe de la machine et des compétences de l'opérateur. Le brasage par refusion utilise un équipement automatisé et des profils de température contrôlés.

Composants

| Soldering Method | Compatible Components | Advantages | Limitations |

| —————- | —————————————– | —————————————— | ————————————————- |

| Wave Soldering | Through-hole parts (connectors, switches) | Fast, cost-effective for large boards | Not suitable for small or delicate SMDs |

| Reflow Soldering | Surface-mount devices (SMDs, microchips) | Precise placement supports miniaturization | Higher setup cost, limited for large through-hole |

- Le soudage à la vague est plus efficace pour les cartes comportant des connecteurs et des pièces mécaniques de grande taille.

- Le soudage par refusion s'adapte aux conceptions avec des puces minuscules et des agencements à haute densité.

- Les tableaux mixtes nécessitent souvent les deux méthodes pour obtenir les meilleurs résultats.

Rapidité et coût

| Aspect | Wave Soldering | Reflow Soldering |

| ———- | ———————————- | ————————————- |

| Production | High throughput, hundreds per hour | Moderate throughput, flexible batches |

| Setup Cost | Lower initial equipment cost | Higher equipment and material costs |

| Changeover | Fast for single product lines | Slower for frequent product changes |

- Les fabricants choisissent le soudage à la vague pour une production de masse et des coûts réduits.

- Le soudage par refusion convient aux petits lots et aux cartes complexes, mais il est plus coûteux à mettre en place.

Qualité et fiabilité

| Aspect | Wave Soldering | Reflow Soldering |

| ——————– | ——————————————- | ———————————————— |

| Solder Joint Quality | Strong joints for mechanical stress | Consistent, precise joints for dense electronics |

| Reliability | Favored in industrial and automotive boards | Preferred for consumer and high-tech devices |

| Defect Risk | Solder bridging, cold joints are possible | Tombstoning, component shifting possible |

- Le soudage à la vague permet de créer des connexions robustes pour les applications électriques et industrielles.

- Le soudage par refusion offre des résultats fiables pour les produits électroniques miniaturisés et à haute densité.

- De nombreuses cartes automobiles et avancées utilisent les deux méthodes pour maximiser la fiabilité.

Conseil : pour obtenir les meilleurs résultats, les fabricants doivent adapter leur méthode de brasage à la conception de la carte et aux besoins de fiabilité.

Choisir la bonne méthode

Besoins du projet

Pour choisir le bon procédé de brasage, il faut d'abord comprendre les exigences du projet. Les fabricants prennent en compte les types de composants, la densité des cartes et l'échelle de production. Les projets de technologie de montage en surface (SMT) nécessitent souvent un brasage par refusion pour un placement précis et des mises en page à haute densité. Les cartes à technologie de trou traversant (THT) bénéficient des avantages suivants Soudure à la vaguequi permet de traiter des composants de plus grande taille et d'assurer une production en grande quantité.

| Project Requirement | Wave Soldering | Reflow Soldering |

| ———————— | ———————————- | —————————————– |

| Component Type | Through-hole components (THT) | Surface mount components (SMT) |

| Component Density & Size | Larger, high-power components | High-density, small components (BGA, QFP) |

| Production Scale | Cost-effective for large-scale THT | Favored for mass SMT production |

| Quality Requirements | Good mechanical support | High quality, precise temperature control |

| Automation & Efficiency | Efficient for bulk soldering | Efficient for complex SMT boards |

Les fabricants évaluent également le volume, la complexité et le délai d'exécution. Des volumes de production plus importants réduisent le coût unitaire, ce qui rend le soudage à la vague intéressant pour les commandes en gros. Les projets présentant des configurations complexes ou des technologies mixtes peuvent nécessiter une approche hybride.

Conception du conseil d'administration

La conception des cartes de circuits imprimés (PCB) influence fortement le choix de la méthode de brasage. Le brasage par refusion excelle avec les cartes double face et les composants à pas fin. Elle minimise les contraintes thermiques et le gauchissement, ce qui la rend adaptée aux circuits imprimés délicats ou minces. Le soudage à la vague fonctionne mieux pour les cartes plus simples avec des pièces à trous traversants, mais il peut provoquer des ponts de soudure ou endommager les composants SMT de la face inférieure, à moins que des mesures de protection ne soient prises.

| PCB Design Aspect | Preferred Soldering Method | Reasoning |

| ————————— | ——————————– | ——————————————————————- |

| SMT-only design | Reflow | High precision and automation for compact layouts. |

| THT-only design | Wave | Cost-effective for boards with only through-hole parts. |

| Mixed-technology board | Hybrid (Reflow + Selective/Wave) | Reflow for SMT; wave or selective soldering for through-hole parts. |

| Double-sided SMT | Reflow | Safe soldering of both sides with thermal control. |

| High-volume, low-cost | Wave | Fast and efficient for the mass production of THT boards. |

| Fine-pitch ICs or BGAs | Reflow | Accurate soldering with tight thermal control. |

| Prototypes or small runs | Reflow | Flexible for design changes and minimal tooling. |

| Large connectors and relays | Wave or Selective | Strong mechanical joints for power or rugged applications. |

Les fabricants utilisent souvent le brasage par refusion pour les composants CMS, puis le brasage à la vague ou le brasage sélectif pour les pièces à trous sur les cartes à technologie mixte.

Budget

Le budget joue un rôle clé dans le choix du procédé. Le brasage à la vague offre des coûts d'équipement initiaux plus faibles et un débit élevé, ce qui le rend idéal pour la production à grande échelle. Le brasage par refusion nécessite un investissement plus important dans les fours, les pochoirs et les systèmes d'inspection, mais il permet des conceptions et une automatisation avancées.

- Les coûts d'équipement et d'installation du soudage à la vague sont compris entre $20 000 et $100 000.

- L'équipement de soudage par refusion peut coûter entre $50 000 et $300 000.

- La maintenance et la formation des opérateurs augmentent les dépenses courantes, en particulier pour le soudage par refusion.

- Le brasage sans plomb, exigé par des réglementations telles que la directive RoHS, peut entraîner une augmentation des coûts en raison des points de fusion plus élevés et des mises à niveau des équipements.

Les fabricants doivent trouver un équilibre entre l'investissement initial et l'efficacité et la qualité à long terme. Les projets avec des budgets serrés et des volumes importants favorisent souvent le brasage à la vague, tandis que ceux qui ont besoin de flexibilité et de précision choisissent le brasage par refusion.

Liste de contrôle pour la prise de décision

Une liste de contrôle pratique aide les fabricants à adapter leurs besoins à la meilleure méthode de brasage :

- ✅ Identifier les types de composants : La plupart des pièces sont-elles traversantes ou montées en surface ?

- ✅ Examiner l'agencement de la carte : La conception est-elle dense, à double face ou à technologie mixte ?

- ✅ Estimer le volume de production : Le projet sera-t-il exécuté en gros ou en petits lots ?

- ✅ Évaluer les exigences de qualité : L'application exige-t-elle une grande fiabilité ou une grande résistance mécanique ?

- ✅ Tenir compte de la tolérance à la chaleur : Les composants sont-ils sensibles aux profils de température ?

- ✅ Évaluer le budget : Quels sont les coûts d'équipement, d'installation et de maintenance ?

- ✅ Prévoir la conformité aux réglementations : Le processus utilisera-t-il des soudures sans plomb et respectera-t-il les normes environnementales ?

- ✅ Tenir compte des compétences de l'opérateur : L'équipe a-t-elle l'expérience de la méthode choisie ?

- ✅ Mettre en œuvre le contrôle de la qualité : Des systèmes d'inspection et d'essai sont-ils en place ?

- ✅ Évitez les erreurs courantes : Vérifiez les fiches techniques, les profils thermiques et les conceptions de pochoirs avant de commencer.

Conseil : les fabricants qui suivent cette liste de contrôle réduisent le risque de défauts et de retouches coûteuses. Ils garantissent également la conformité aux normes industrielles telles que IPC-A-610 et IPC-J-STD-001, qui orientent le contrôle des processus et la rigueur des inspections.

Les fabricants doivent adapter leur méthode de brasage aux besoins du projet.

- Pour les grands volumes, les trous traversants ou les cartes mixtes, les processus efficaces et rentables sont les plus adaptés.

- Pour les CMS à pas fin ou les configurations complexes à haute densité, un contrôle précis de la température et une utilisation réduite de la soudure sont préférables.

La liste de contrôle aide les équipes à évaluer les capacités des fournisseurs et les contrôles des processus.

Consultez les guides d'ALLPCB et de Viasion pour obtenir des informations plus approfondies, ou associez-vous à des services de fabrication électronique expérimentés pour bénéficier d'une assistance experte.

FAQ

Quels sont les types de cartes qui se prêtent le mieux à la soudure à la vague ?

Les fabricants utilisent soudure à la vague pour les cartes avec des composants traversants. Cette méthode convient aux grands connecteurs, aux relais et à l'électronique industrielle. Elle permet de traiter efficacement les gros volumes de production.

La soudure par refusion peut-elle s'appliquer aux circuits imprimés double face ?

Soudure par refusion prend en charge les cartes double face. Les techniciens utilisent un contrôle précis de la température pour éviter tout dommage. Ce procédé permet de placer des dispositifs de montage en surface sur les deux faces.

Le brasage à la vague est-il compatible avec les procédés sans plomb ?

Le soudage à la vague peut utiliser de la soudure sans plomb. Les opérateurs doivent ajuster les réglages de température et l'équipement. Les alliages sans plomb nécessitent des points de fusion plus élevés, ce qui peut augmenter la consommation d'énergie.

Comment les fabricants inspectent-ils les joints de soudure après refusion ?

Les techniciens inspectent les joints de soudure à l'aide de systèmes d'inspection optique automatisés (AOI). Ces machines détectent les défauts tels que le tombstoning ou le bridging. L'AOI améliore la qualité et réduit les erreurs manuelles.

Quelle méthode offre une meilleure fiabilité pour les composants à pas fin ?

Reflow soldering provides better reliability for fine-pitch and miniature components. Controlled heating profiles reduce defects. This method supports advanced electronics and high-density layouts.