Optimizing Reflow Conveyor Speed For Solder Joint Quality

The role of conveyor belt speed in reflow soldering In the complex world of surface mount technology (SMT), the reflow […]

The role of conveyor belt speed in reflow soldering In the complex world of surface mount technology (SMT), the reflow […]

What is a PCB buffer conveyor? In the complex, high-speed environment of surface mount technology (SMT) production lines, maintaining a

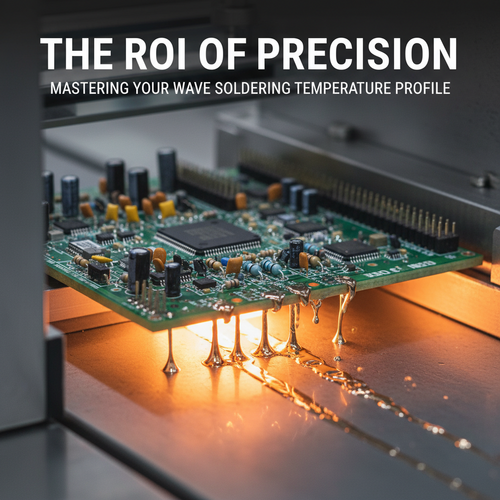

The key role of temperature in wave soldering In the high-stakes world of electronics manufacturing, efficiency and reliability are paramount,